丝素/PEG整理棉织物的性能影响

张占浩

(绵阳市纤维检验所,四川 绵阳621000)

棉织物具有优良的性能,但是未经整理的棉织物抗皱性差,缩水率较大。四川省绵阳市具有大量的蚕茧资源,近年来,以水溶性丝素蛋白为代表的生物整理剂以其安全、无毒以及良好的生物相容性引起人们的关注,其系列产品无毒、无刺激,具有良好的水溶性[1-2]。现在织物朝着绿色和环保方面发展,生物功能性整理成为发展趋势,可利用现有的资源最大化地提高产品的附加值。

1 实验部分

1.1 材料

原料:纯棉织物。

药品仪器:烧杯(400mL)6个、量筒(100 mL)、玻璃棒、电子天平、氢氧化钠、戊二醛、PEG1000、PEG2000、蒸馏水、氯化镁、恒温烘箱。

1.2 丝素溶液制备

丝素溶液制备过程:脱胶→溶解→过滤→透析→丝素溶液。

称取100g桑蚕茧,在3000mL水中加入15 g Na2CO3,在100℃条件下连续脱胶3次,每次脱胶30min,每次脱胶之后用温水洗净。脱胶之后的丝素放在50℃的条件下烘干,烘干之后的丝素在CaCl2∶C2H5OH∶H2O=1∶2∶8(摩尔比)的混合溶液中,按照丝素与混合溶液质量比为1∶30,在75℃的条件下溶解[3]。用定性过滤纸,过滤溶解后的丝素溶液。然后用分子量为10000的透析袋,对过滤后的丝素溶液透析,用流动的水透析48h,然后再用蒸馏水透析48h,每6h换一次蒸馏水[2],得到丝素溶液。

配置3mol/L的盐酸溶液和氢氧化钠溶液,分别量取130mL的丝素溶液倒入6个不同的烧杯中,并缓慢滴加3.5mL的盐酸溶液,边添加边搅拌。然后在水浴锅中水解,水解温度为70℃,水解时间分别为60min、90min、120min,150 min、180min、210min,然后用氢氧化钠溶液中和,使每个烧杯中丝素溶液的pH值为7。

丝素溶液在3口烧杯中搅拌5h,水浴锅的水温控制在70℃,在搅拌结束前10min加入4.5 mL的戊二醛,最后5h加入0.17g MgCl2。

1.3 棉织物的整理

1.3.1 聚乙二醇整理棉织物

取6块长25cm宽15cm的布样分别用17%碱处理10min,再用4%的纯PEG处理,其中1000和2000的PEG处理各一半,再加入戊二醛和氯化镁,其中戊二醛1.2g/1gPEG,氯化镁0.08g/1gPEG,分别浸渍在6个烧杯里,浴比1∶30,每隔15min挤一次再浸泡,重复浸渍2h,水洗再80℃烘5min,之后在120℃烘3min[4-5]。用水洗去表面残留的丝素溶液,然后把布样放在鼓风机里面烘干。

1.3.2 丝素/聚乙二醇整理棉织物

取6块已退过浆的棉织物,先用17%的碱处理10min,在纯丝素溶液中加入3mol/L的盐酸,在温浴锅降解2h使丝素大分子充分水解,然后加氢氧化钠中和,再分别在6个烧杯中加入0.5%、1%、2%、3%、4%、5% 的 纯 PEG 处 理。其中1000和2000的PEG处理各一半,戊二醛1.2g/1gPEG,氯化镁0.08g/1gPEG,每隔 15 min挤一次再浸泡重复浸渍2h后水洗,再80℃烘5min,然后120℃烘3min。

1.4 性能测试

1.4.1 织物力学性能测试

用Instron强力机测试织物的断裂强度、伸长率。

测试条件:拉伸速度100mm/min,夹距10 mm,织物试样规格20cm×5cm。

1.4.2 织物折皱性能测试

用FAST织物风格仪测试织物的抗弯刚度、折皱回复角。

测试条件:先将试样熨烫平整,再将试样折叠放在固定压力下压5min,然后取出测试,每个样品取10个试样,取平均值,试样规格2cm×2 cm。

1.4.3 织物白度测试

用DataColor测色配色仪测试织物白度。将织物折叠8层测试,测试4次,取平均值。

1.4.4 电镜观察

电子显微镜(SEM)用于观察棉纤维以及整理后棉纤维的表面形貌,所用电子显微镜为日立电子JSM-5600LV扫描电子显微镜,加速电压20kV,测试前样品进行镀金处理。

2 结果与分析

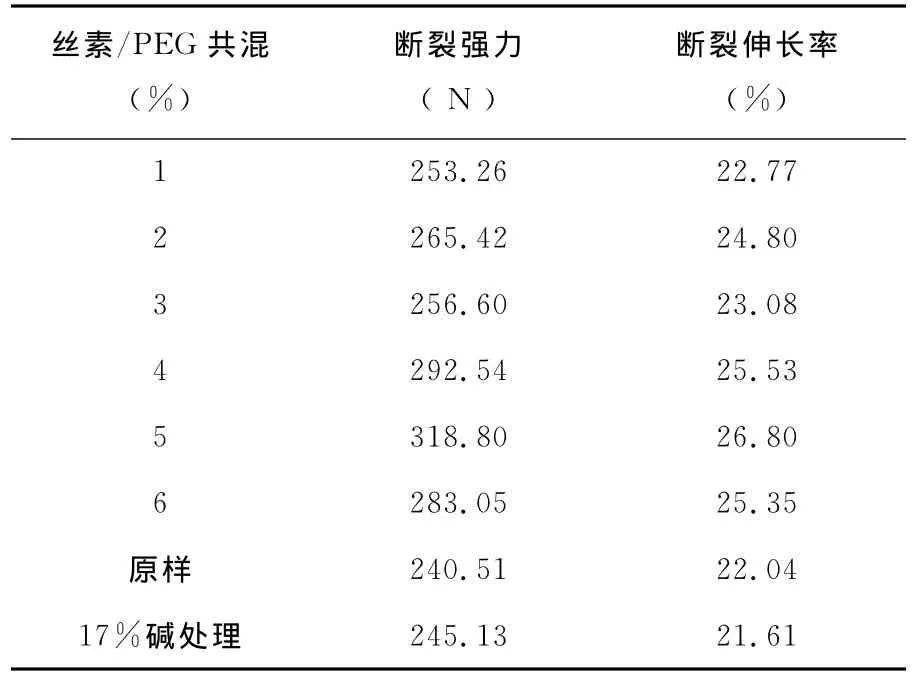

2.1 丝素/PEG整理液对棉织物力学性能影响(见表1)

由表1可知,棉织物经丝素/PEG整理后拉伸断裂强力呈现先增加后降低的趋势。织物的断裂强力随着PEG浓度的增加而逐渐增加,当PEG的浓度达到5%时,织物的断裂强力最大,继续增加时强力降低[6]。原因是PEG浓度太大,使纤维素的交联键数量过多,因而整理剂与纤维素的反应程度增加,使得织物的断裂强力下降。

表1 丝素/PEG对棉织物力学性能的影响

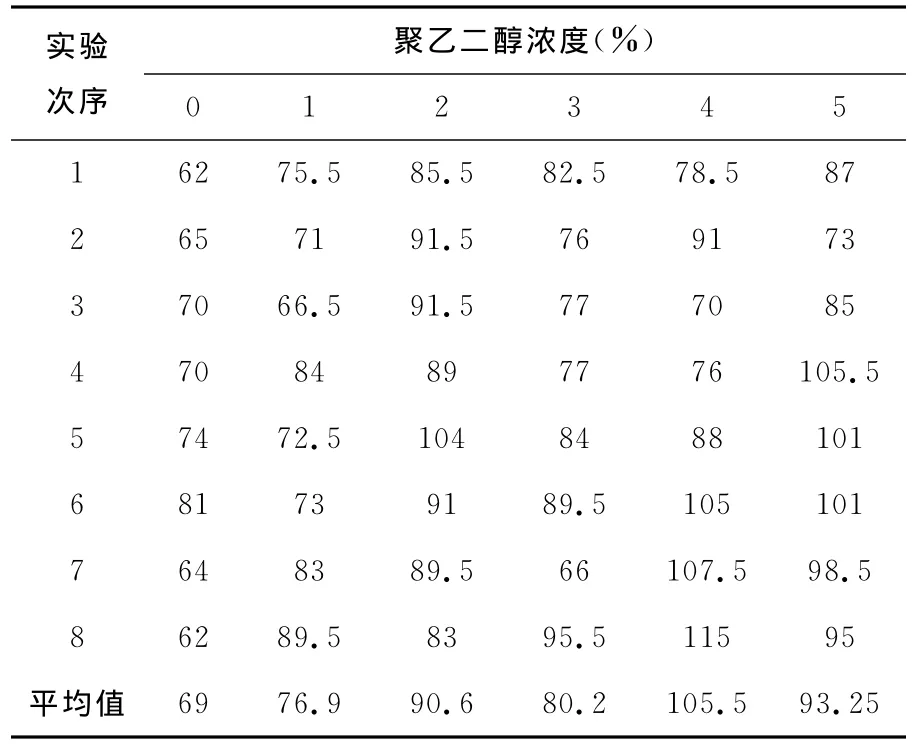

2.2 丝素/PEG对棉织物折皱回复性的影响(见表2)

由表2可以看出,PEG与丝素复配具有协同效应,其折皱回复角随丝素整理剂浓度的增大而提高。这是由于PEG能与丝素和棉发生交联反应,形成棉、PEG、丝素间的网状结构,随着丝素整理剂用量的增加,纤维内的共价交联不断增多,因此棉织物的折皱回复角增大,PEG的浓度超过4%时,其折皱回复角有所下降,这是由于PEG的浓度过高,整理剂粘度过大,大部分丝素分子只能附着在纤维表面,不利于丝素与PEG、棉纤维间发生交联反应,造成织物折皱回复角下降,手感也变硬[7]。从实验结果确定出丝素溶液降解一定的条件下,以戊二醛作为交联剂,以氯化镁作为催化剂的条件下,PEG的浓度为4%时抗皱效果最佳。

表2 丝素/PEG共混对棉织物折皱回复能的影响

2.3 丝素/PEG对棉织物白度的影响(见表3)

由表3可知,经丝素/PEG对整理过的棉织物白度先增加后降低。这可能是因为在聚乙二醇浓度增加时,丝素分子和聚乙二醇分子一部分进入棉纤维空隙与棉纤维交联,一部分进入纤维内部,另一部分被覆在棉织物上,增加了棉织物的光泽和手感,使棉织物的白度增加。但是大量的分子同时进入棉纤维内部时,限制了大分子的进入,经过高温烘焙,破坏了分子的结构,棉织物出现泛黄现象[8-10]。

表3 丝素/PEG对棉织物白度的影响

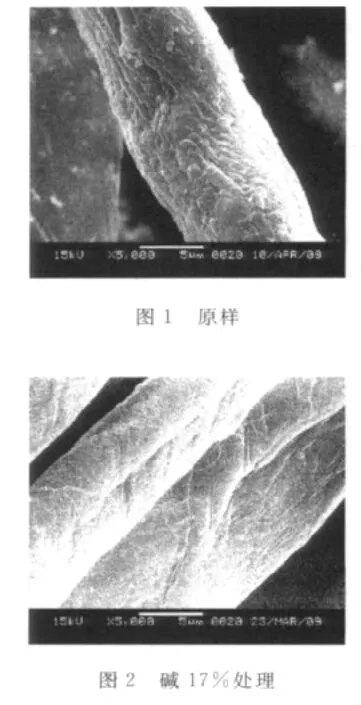

2.4 电镜分析

2.4.1 由图1和图2可知,未经碱处理过的棉织物的表面比较粗糙,不光滑,有螺旋结构化,有扭曲结构,并呈现许多沟槽。经过17%的碱处理的棉织物其表面纤维充分溶胀,内腔已不易观察,棉纤维素伸直,呈充实丰满状态,并有明显的裂痕,因为润胀过程中分子间的氢键被削弱,释放出部分羟基,使纤维素内表面增加,链的定向排列遭到破坏,从而呈现疏松状态。

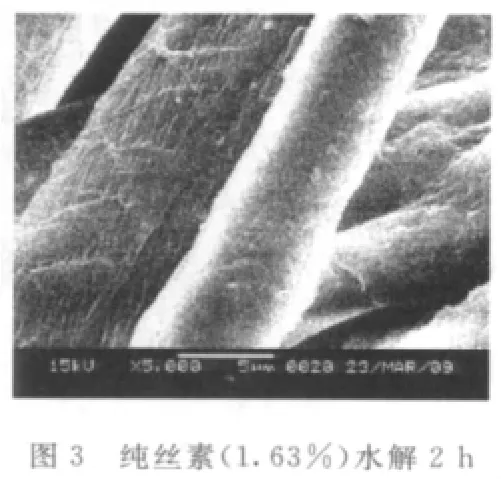

2.4.2 由图3可知,经过纯丝素整理过的棉纤维在纤维内形成网络结构,使纤维变得更加饱满,并没有使纤维的直径发生变化,因为交联是在碱处理的基础上进行的,所以直径与碱处理棉织物比较接近。

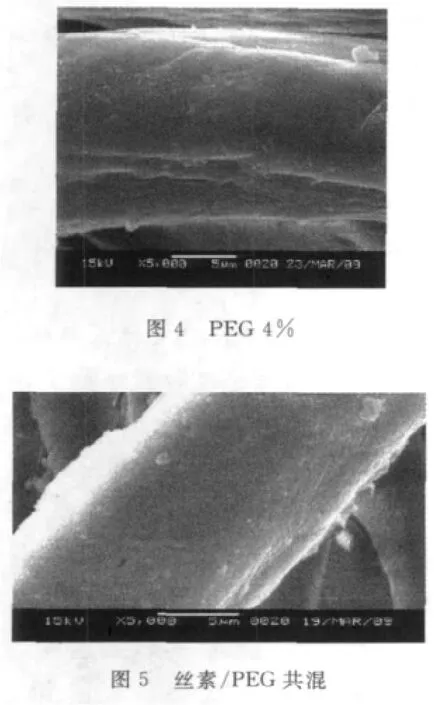

2.4.3 由图4可知,经过纯PEG整理过的棉织物,其纤维结构表面变得粗糙且体积膨大,已与碱纤维素的形貌全然不同。

2.4.4 图5是经过丝素与聚乙二醇整理过的棉纤维结构纤维经过交联后,二者在纤维内形成网络结构,原来的裂痕消失,使纤维变得更加饱满,并呈现束状[11]。

3 结论

棉织物经丝素/PEG整理后拉伸断裂强力呈现先增加后降低的趋势,当PEG的浓度达到5%时,织物的断裂强力最大,继续增加强力降低;PEG与丝素复配具有协同效应,其折皱回复角随丝素整理剂浓度的增大而提高,当PEG的浓度超过4%时,其折皱回复角有所下降。通过电镜观察,可以看出棉纤维的纵向比较粗糙,有很多凹槽,碱处理后纤维直径经过17%的碱处理过的棉织物其表面纤维充分溶胀,内腔已不易观察,棉纤维素伸直,呈充实丰满状态,光滑。棉纤维经过交联后,形成网络结构,原来的裂痕消失,使纤维变得更加饱满,并呈现束状。

[1]孙德斌,汪琳.蚕丝的多功能开发与利用[J].江苏蚕业,2000,(1):1—3.

[2]黄晨,徐新颜,徐静斐,等.丝素膜作为固定化酶载体的研究[J].丝绸,1996,(8):13—15,19.

[3]田保中.CaCO3对丝素蛋白膜热性能影响的研究[J].苏州大学学报,2003,23(6):1—5.

[4]黄玉丽.壳聚糖整理对棉织物性能的影响.印染[J],1997,23(3):22—24.

[5]冯家好,李俊,程春娇.丝素蛋白对棉织物整理[J].丝绸,2007,(1):31—33.

[6]洪学勤,傅师申,李振力.丝素蛋白在抗皱防缩整理中的应用[J].丝绸,2008,(2):42—45.

[7]高晓红,张瑞萍,王海峰,等.丝素整理剂的制备及在丝绸防皱整理中的应用[J].丝绸,2008,(8):30—33.

[8]王雪燕,赵澍,李本营.丝素与乙二醛整理剂在棉织物防皱整理中的应用[J].印染助剂,2002,19(3):22—26.

[9]焦林,王雪燕,狄群英.棉织物的丝素防皱整理[J].印染,2003,(7):6—7.

[10]张占浩,何建新,崔世忠.丝素整理棉织物技术[J].山东纺织科技,2010,51(1):11—14.

[11]徐良平,王健,郭兴峰.丝素整理剂对棉织物耐磨性能的影响[J].山东纺织科技,2006,47(4):6—8.