CRH250 动车组万向联轴器检修工艺的分析

徐汇音

(苏州大学 阳澄湖校区,江苏 苏州215137)

0 引 言

目前,我国的动车组驱动装置主要采用体悬或架悬的结构方式,为保证轮对的自由运动,主要采用万向联轴器,以满足动车组高速运行的动力学性能。在动车运行中,万向联轴器既要传递牵引力矩又要适应各种复杂的运动关系,能否正常工作直接影响到列车的驱动性能和运动的稳定性,因而要重视万向联轴器的检测及维护。本文以CRH250 动车中的万向联轴器检测及维护工艺进行分析[1-2]。

1 万向联轴器的结构原理

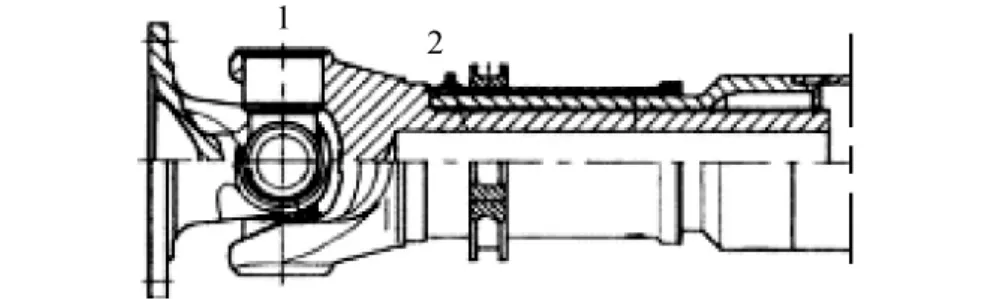

图1 所示为CRH5 动车驵的万向联轴器,重量约为95.4 kg。一端连电动机,另一端连齿轮,其结构是由伸缩轴、两个具有叉形接头和一个十字销组成,用以传递两轴间夹角可以变化、两相交轴之间的运动。万向接头与轴用销联接,当主动轴转1 周时万向联轴器从动轴也将随之转1 周,两轴的平均传动比不变。为了避免从动轴与主动轴瞬时角速度的变化,传动轴两端各有一个万向节,使传动轴两端的夹角相等[3]。

2 列车运行时的检测原则

根据万向联轴器的使用情况,通常将其运行里程划分为3 个阶段。

2.1 列车在10 万km 内

列车在10 万km 内,检车人员随车检查万向联轴器。主要检测:①凸缘螺栓的紧固力矩,弹性挡圈是否就位;②轴承套颜色有无改变(此处主要是指温度情况);③平衡配重是否处于正确位置;④润滑嘴是否损坏;⑤涂层的可见区域是否完好无损;⑥万向轴有无可见的损伤;⑦重新油漆的破损(划伤)处,轴承套的润滑脂损耗是否可见。

2.2 列车在行驶60 ~120 万km 之后

当行驶60 ~120 万km 之后,必须对万向联轴器进行拆卸后检查,根据检查情况作出废弃或可再加工的意见,同时决定是否需要更换相应零部件?随着运行里程的增加,万向联轴器出现损坏的可能性加大,此 阶段的检修环节最重要。

图1 十字万向轴联轴器示意图

2.3 当行驶240 万km 之后

各零件使用期限已到,不再作维护处理,直接报废,更换万向联轴器。

3 万向联轴器的检修工艺分析

列车在行驶18 万km 后,要对万向联轴器的接头重新润滑。行驶60 ~120 万km 之后,须将万向联轴器拆卸进行检测,以确定万向轴是否可以重新使用?要作出决定:废弃或可再加工?还是需要更换部件?下面以行驶60 万km 后的万向联轴器检修主要工序进行分析。

3.1 目视检查

首先进行目视检查,再根据情况进行处理。具体处理方案:①管段有无损伤,盖管上有无损伤(尽可能由供应商进行再加工);②轴承套底部颜色是否改变(轴承失效,更换);③轴承套润滑脂有无损耗(油迹可见,更换);④在凸缘板上有无可见的磨擦腐蚀(检查凸缘螺栓连接);⑤滑脂嘴是否损坏;⑥所有弹性挡圈是否就位;⑦检查接头可否自由运动(有无任何可见的冲击运动,更换);⑧检查长度补偿装置能否自由运动(有无锈蚀?白色润滑脂?);⑨套筒的密封区是否已油漆?⑩密封条损坏(尽可能由供应商进行再加工),在行驶180 万km 后,接合处没有再润滑(直接更换)[4]。

3.2 弯曲测量

弯曲测量过程见图2。使用配平机进行检查:将量规置于焊接管套后20 mm 的盖管夹紧装置的焊接处之后,将量规调整至0°位置的“0”处。将万向轴转动180°,读“弯曲量b”。扣除由于台架自重造成的自弯曲影响。轴合并长度值 为1 940 mm,伸展值为55 mm。允许的弯曲量bmax值0 ~5 mm;如果测得的值超过bmax,则应更换万向轴。

图2 万向轴的弯曲测量

3.3 弯曲力矩测量

使用弯曲力矩测量装置,要求弯曲力矩的范围在11 ~27 N·m;通过调整弹性挡圈厚度达到弯曲力矩在有效范围内[5]。

3.4 对接头轴向间隙的调整

对于接头的“松弛”,应采用锤击套箍臂的方式处理;检查叉中与轴向间隙有关的接头。接头每个轴线方向的弯曲力矩都必须在11 ~27 N·m;如果接头的实际值较高或较低,则须调整弹性挡圈的厚度;在选择其他弹性挡圈的厚度时,应考虑到万向轴中段的拉伸。使用通止规来检查弹性挡圈配合是否正确,保证所有弹性挡圈均就位且正确配合[6]。

3.5 拉伸测量

通过弹性挡圈厚度对弯曲力矩的调整;装配到配平机上的轴;需要测量3 个位置:管段中部稳定值为0~3 mm;套筒段(焊缝旁)稳定值为0 ~2 mm;距管套箍与管的焊缝200 mm 处稳定值为0 ~2 mm。

3.6 重新配平

万向联轴器的配平是在配平机上完成,对配平机的技术要求:允许速度n =3 600 r/min(系统(轴+配平机)的临界弯曲速度),必须与配平速度有较大差距);配平机法兰h6 的对中直径(H7/h6 配合),并按照万向联轴器特定的几何形状调整好配平机。

3.6.1 万向联轴器在配平前的条件

未重新润滑(接头和长度补偿装置);接头的拉伸和弯曲力矩已被调整至规定值;凸缘板和凸缘叉对中外廓清洁且无损伤;弯曲值处于规定范围内;所有弹性挡圈均就位且正确配合;配平长度1 945 mm(55 mm延长段)。

3.6.2 配平过程

对配平机的校准必须使用一根规定的校准轴来进行。校准轴的特性:长度补偿装置锁定在55 mm 延长段(不能有弯曲和/长度补偿装置);接头弯曲力矩调整至较高值(25 ~30 N·m);弹簧加载叉(消除轴向间隙);接合轴承中的径向间隙减小;质量分布与系列轴类似;较高等级的配平质量精度等级≪G16;涂有蓝色油漆。

当校准轴安装在配平机中时,对轴不应施加任何轴向预加载荷,否则会导致管弯曲,可能影响配平结果[7-11]。

3.6.3 配平试验

配平试验要消除对中直径间隙造成的影响,需对万向联轴器在不同位置测试2 次。第1 次,与机器夹具成0°;第2 次,轴相对机器夹具调转180°,不平衡值的差值可被作为校正因素。对于使用中的轴,其平衡精度等级为G16,平衡精度等级最大允许值为G40,将平衡配重固定在配平环中;标出平衡配重的位置,使用黏合剂将螺钉锁紧。需要配平认证,其值应从第2 次试验中获得[10-12]。

3.7 重新润滑接合处和长度补偿装置

重新润滑接头1,直至密封圈处可看到新的润滑脂;对长度补偿装置2 重新润滑,最多可至200 g 最大量,甚至直至密封圈处可看到新润滑脂(见图3)。

图3 接合处和长度补偿装置

完成上述任务,就可以重新装配使用。以上是对列车运行60 万km 后万向联轴器的检修工艺,当列车运行120 万km 之后,除完成前面的工序外,还需要拆卸长度补偿装置,对长度补偿装置进行检查,如明显磨损的要更换万向联轴器。还要注意的安全事项:①长度补偿装置可能脱落注意有人身伤害危险;②万向轴凸缘叉的运动,也同样要注意有人身伤害危险[13-14]。

4 结 语

万向联轴器在高速列车运行中,既要传递牵引力矩又要适应各种复杂的运动关系,能否正常工作,直接影响到行车安全。尤其是高速列车,通过对万向联轴器在不同里程区间的检修工艺分析,有助于操作人员按照正常的工艺流程进行检测和维护,以保证万向联轴器安全可靠,满足列车的运行性能,这对保证高速列车运行安全意义重大[15]。

[1] 罗 赟,金鼎昌.架悬机车驱动装置悬挂参数规律的研究[J].中国铁道科学,2007,28(4):36-42.

[2] 张红军,姚 远,罗 赟,等.CRH5 型动车万向轴传动系统技术特征分析[J].铁道学报,2009,31(2):115-119.

[3] 徐汇音,祖国庆. 机械设计基础[M]. 重庆:西南交通大学出版社,2006.

[4] Schmelz F,Aucktor E.万向节和传动轴[M]. 北京:北京理工大学出版社,1998.

[5] 张 健,俞学升. 万向联轴器的故障分析与改进[J]. 机械工程师,2010(10):132-133.

[6] 唐仪军,马科笃.RTY400 压缩机联轴器故障分析与处理[J]. 机械工程师,2008(2):136.

[7] 程 玉,赵华新.SWC 型十字轴万向联轴器的有限元分析[J].安徽水利水电职业技术学院学报,2010,10(4):7-9.

[8] 仝基斌,晋 萍. SWL550 型十字轴万向联轴器结构建模及有限元分析[J]. 工程图学学报,2011(2):31-42.

[9] 刘 莺,李友荣,刘安中.轧机十字轴式万向联轴器的有限元分析[J].重型机械,2007(4):48-51.

[10] 柯尊忠,张宏梅,黄 康等. 无螺栓十字轴万向联轴器结构形状优化设计[J].合肥工业大学学报,2000,23(1):91-94.

[11] 刘天祥,张吉军.十字轴式双万向铰链机构的传动分析[J].黑龙江八一农垦大学学报,2005,17(5):41-44.

[12] 朱福先,周金宇,陈菊芳. 基于有限元的十字轴万向联轴器接触力学特性分析[J]. 煤矿机械,2010,31(11):101-103.

[13] 钟文生,肖守讷,刘恒瑜. 高速万向轴式动力车转向架轻型构架的开发与试验研究[J].铁道学报,1998,20(2):32-37.

[14] Leva S,Morando A P,Colombaioni P. Dynamic analysis of a highspeed train[J]. Vehicular Technology,2008,57(1):107-119.

[15] 李惠斌,尚玉成,吴际彬,等. 滚珠万向轴在精品螺纹钢轧制中的应用[J].河北冶金,2011,188(8):63-64.