CAD/CAM 技术在汽轮机叶片设计与加工中的研究与应用*

沈守国,徐新成,赵中华

(上海工程技术大学 工程实训中心,上海 201620)

0 引言

汽轮机叶片是一种包含复杂曲面特征的零件,是组成汽轮机的核心部件,起着将蒸汽的热能转换为汽轮机转子旋转机械能的作用。叶片是汽轮机中数量和种类最多的零件之一,其组成结构多为自由曲面,设计造型和制造难度大。

对于叶片的设计造型和制造,现有的研究主要基于用CAD 软件进行造型设计或对叶片数控加工的刀具路径生成策略原理进行研究,没有把CAD 和CAM技术作为一个系统很好的结合起来进行应用研究,也没有对其整个制造工艺和加工策略进行系统分析[1-3]。本文将叶片的造型和制造进行系统性结合,研究提出了运用CAD 和CAM 技术对叶片进行设计和制造的系统技术流程,用UG NX 对其进行了精确的造型设计,给出了面向CAM 的叶片五轴联动加工工艺和加工策略,最后利用POWERMILL 实现刀具轨迹生成。

1 汽轮机叶片设计与加工中CAD/CAM 技术系统流程

CAD/CAM 技术包括两个方面技术,一个是计算机辅助设计技术(简称CAD),另一个是计算机辅助制造技术(简称CAM),其中CAD 技术是基础,而CAM技术涉及到产品的生产制造,是CAD 技术目标。

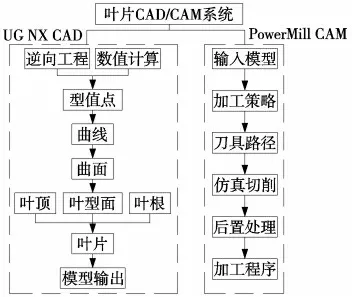

UG NX CAD 功能在制造业得到普遍应用,可以描述几乎所有的几何形状。POWERMILL,具有刀路计算速度快,碰撞和过切检查功能完善、刀具路径策略丰富和编辑灵活等独特优势。本文将UG NX CAD和POWERMILL 进行系统结合,运用CAD 和CAM 技术对汽轮机叶片设计与加工进行研究,得出如图1所示的叶片CAD/CAM 系统技术流程。

2 汽轮机叶片三维造型研究

2.1 汽轮机叶片的结构特点

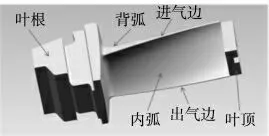

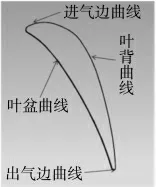

叶片一般由叶身、叶根和叶顶三部分组成。叶身是叶片的工作部分,相邻叶片的叶型部分之间构成气流通道,蒸汽通过时将动能转换成机械能。叶身由背弧、进气边圆角、出气边圆角、内弧、叶根圆角和叶顶圆角组成,如图2 所示。叶身由一组平行截面型线组成的空间曲面,截面型线组成如图3 所示[4-5]。按叶型部分横截面的变化规律,叶片可以分为等截面直叶片、变截面直叶片、扭叶片和弯扭叶片等。

图1 汽轮机叶片CAD/CAM 系统流程

图2 汽轮机叶片结构组成

图3 汽轮机叶片截面型线

2.2 基于UG 的汽轮机叶片三维造型

叶片的叶根和叶顶部分主要起固定连接叶片的作用,主要根据和其连接配合的其他部件进行结构设计,设计和造型都比较简单。由于叶片型面由复杂的空间曲面组成,为满足使用要求,其设计要求和制造精度高,是整个叶片的设计和加工难点。

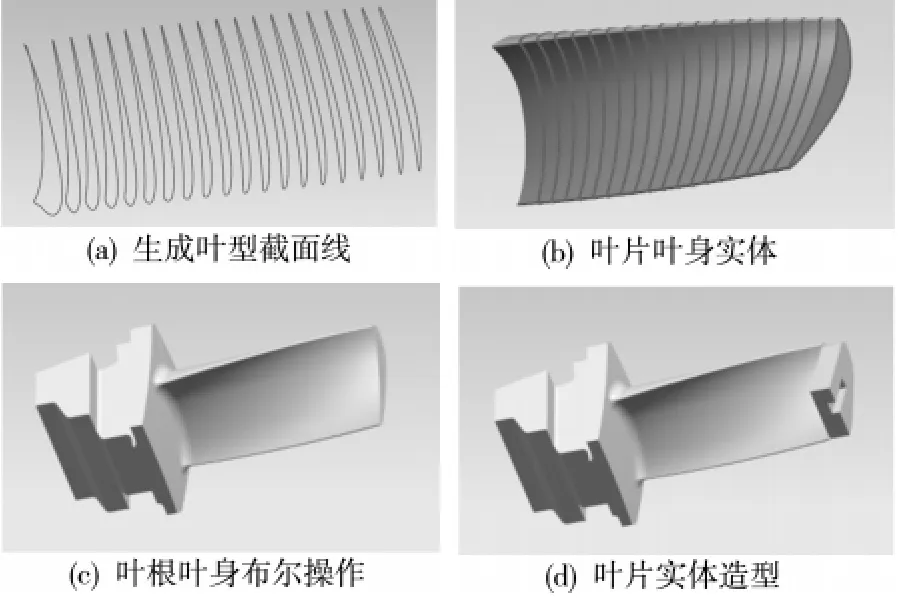

叶片设计的过程如图4 所示,即采用逆向工程技术或者根据流体力学计算获取不同界面处的截面型值点,然后再根据对型值点进行样条拟合成叶面截型线,最后利用截型线构造叶身。叶身与叶根和叶顶进行布尔运算等操作后完成叶片造型。

利用UG NX CAD 功能模块,构造如图所示叶片,其造型步骤为[6]:

(1)依据流体力学原理和边值条件,得到直纹叶片导线轮廓点数据。导入数据到UG NX 中,绘制样条曲线。在菜单栏中选择[插入]、[曲线][样条]命令,绘制如图4a 所示叶型截面线。

(2)依据截面型线,生成叶身曲面。在UG NX菜单栏中选择[插入]|[网格曲面]|[通过曲线]命令,对叶身曲面进行造型。

(3)用补片体方法封闭已生成的叶身曲面两端面,缝合片体成实体。在UG NX 菜单栏中选择[插入]|[网格曲面]|[N 边曲面]命令,依次选取叶身曲面的两端面截型线,在叶身曲面两端面生成片体。选择[分析]|[检查几何体]|[片体边界]命令检查缝隙,通过后选择[插入]|[组合]|[缝合]命令对生成的叶身曲面和两端面片体进行缝合得到叶身实体如图4b 所示。

(4)叶顶和叶根三维造型。在UG NX 中通过设计特征的一些命令创建叶顶和叶根实体。

(5)完成汽轮机叶片造型。利用UG NX 的布尔运算和倒圆角特征操作构建叶轮整体造型,如图4c、4d 所示。

图4 汽轮机叶片CAD 造型过程

3 汽轮机叶片数控加工技术研究

3.1 汽轮机叶片数控加工工艺分析

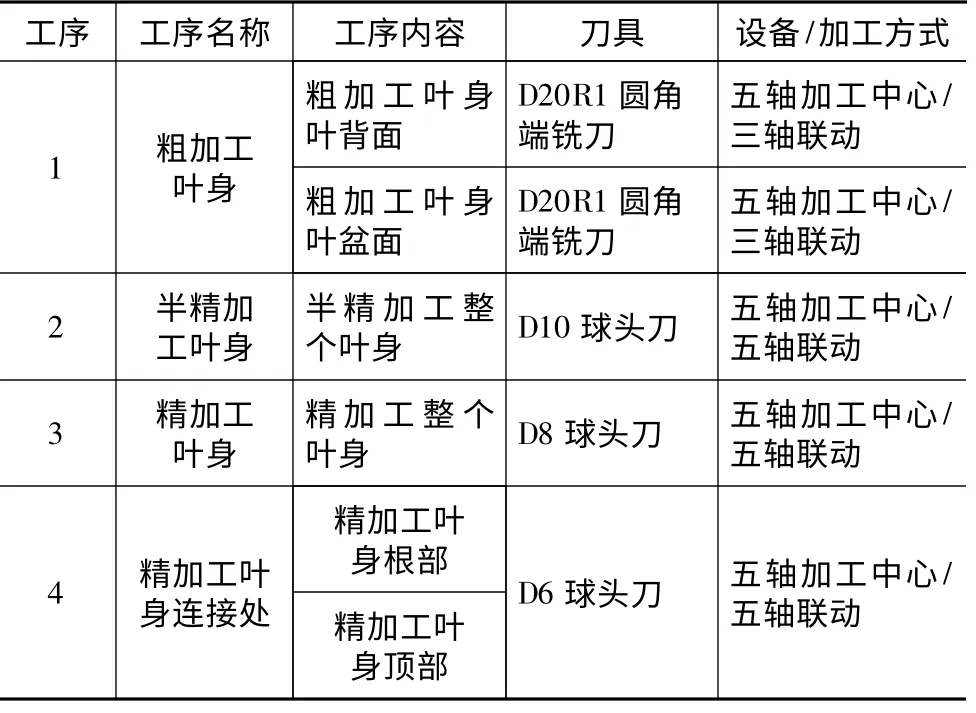

由于汽轮机叶片的页根和叶顶结构简单,加工起来比较简单,而叶片叶身是由复杂的三维自由曲面组成,几何精度要求高,技术难度大,传统的加工方法无法满足叶片的精度要求,本文主要对叶身的加工方法进行研究。应用五轴机床进行加工,可以减少装夹次数,保证定位精度,可以有效的提高叶片表面质量。叶身属于薄壁零件,加工过程极易变形,叶身曲面的加工质量直接影响其工作性能和整机性能。根据上述特点制定叶身加工工艺如表1 所示。

表1 叶身加工工艺规程

3.2 基于POWERMILL 的汽轮机叶片数控加工策略

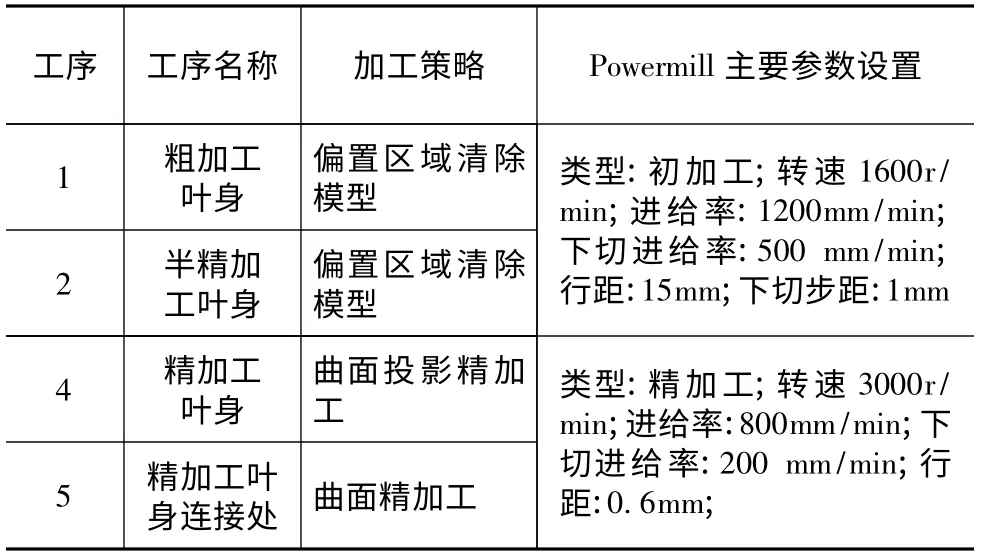

PowerMill 一款面向制造业的数控铣削自动编程系统,针对叶轮、叶片和螺旋桨,自动生成3 轴、3 +2轴和5 轴联动粗加工和精加工刀具路径。对于如图所示的叶片根据表2 所示的加工工序,其叶身部分自动编程步骤如下[7]:

(1)导入STL 格式模型。将图—UG NX 造型的模型另存为STL 格式后,在PowerMill 菜单栏中选择[文件]|[输入模型]命令导入叶轮零件。在Power-Mill 中设置好毛坯、切削速度、快进高度和刀具类型、直径等参数

(2)根据加工工艺流程选择相应的加工策略。每个工序根据表选用对应加工策略并设置主要的加工参数,生成刀具路径如图5 所示。

图5 叶身数控加工刀路

表2 叶身数控加工策略

(3)刀具路径过切、碰撞检查和自动加工仿真。利用PowerMll 的刀具路径“检查”功能对刀具路径进行过切、碰撞检查。没有问题后,打开“Viewmill”工具条进行加工仿真。

(4)生成叶身加工程序。对前面生成的刀具路径选择机床系统文件进行后置处理,完成叶身自动加工程序生成。

4 结论

本文针对汽轮机叶片设计与加工中的难点,研究提出了叶片设计与加工中CAD 和CAM 技术系统化流程,给出了面向CAM 技术的叶片数控加工工艺和刀具轨迹生成策略,本文研究已运用于企业实际生产,实现了产品设计和制造过程一体化,提高了叶片设计制造精度,缩短了产品开发和制造时间,使汽轮机叶片设计与加工技术迈上了一个新的台阶。

[1]韩庆瑶,朱长月,乐英. 基于Pro/E 的汽轮机叶片造型及数控编程研究[J]. 汽轮机技术,2009,51(4):312-314.

[2]邢健,付大鹏,郝德成. 基于逆向工程的汽轮机叶片型面CAD 建模方法的研究[J]. 机械设计与制造,2011(5):223-224.

[3]席光,吴广宽,郑健生. 基于半径和角偏置的直纹面五坐标加工刀位生成算法[J]. 机械工程学报,2008,44(4):92-96.

[4]于源,贠敏,王小椿. 汽轮机叶片五轴数控加工的一种实用方法[J]. 小型微型计算机系统,2002,23(10):1278-1280.

[5]陈光明,张旭阳. 汽轮机叶片的结构特点与数控加工技术研究[J]. 制造业自动化,2011,33(9):93-98.

[6]洪如瑾. UG NX6 CAD 快速入门指导[M]. 北京:清华大学出版社,2009.

[7]朱克忆. PowerMILL 数控加工自动编程经典实例[M].北京:机械工业出版社,2011.