适应大范围内径的管道修磨机器人机构设计

吴小辉 石 飞 申纯太 徐子力 薛 卉 黄 蓉

(1上海电气集团股份有限公司中央研究院,上海,200070;2上海大学,上海,200072)

适应大范围内径的管道修磨机器人机构设计

吴小辉1石 飞1申纯太1徐子力2薛 卉1黄 蓉1

(1上海电气集团股份有限公司中央研究院,上海,200070;2上海大学,上海,200072)

本文设计了一种能够适应大范围内径的新型轮式管道内壁修磨机器人的机械本体机构,对机器人的受力情况与拖缆力进行了分析与计算。相关实验证明,该机器人能够在不同内径的管道中实现遥控爬行、焊缝修磨等预定任务,完成管道内壁修磨的工作。

机器人,多管径,内壁修磨

0 引言

在各种工业管道的焊接过程中,可能产生的焊接缺陷(管道内壁部分区域焊瘤过大)会影响焊接质量,进而影响管道的使用,因此,对这些焊接缺陷需要进行修磨作业。目前管道内壁焊缝修磨的工作主要是由工人钻进管道内操作砂轮机进行作业,生产效率低、劳动强度大、工作环境恶劣,而且人工修磨完全依赖工人的经验进行操作,修磨质量难于量化评估。另外,工业管道具有材质多样、内径尺寸规格多样(内径范围大)、管内空间有限等特点,传统的管道检测机器人无法满足管道焊缝修磨作业的要求。为提高管道焊缝修磨质量、提高生产效率、降低工人劳动强度,研制一种适应大范围内径的管道焊缝修磨机器人具有重要意义。

1 本体机构的设计

在管道焊接加工车间的金属管道中,设计的机器人能够在操作员的操纵下,通过进出管道、在焊缝处定位顶升压块、环绕焊缝一周修磨等动作完成管道内壁焊缝修磨的任务。

1.1 方案设计

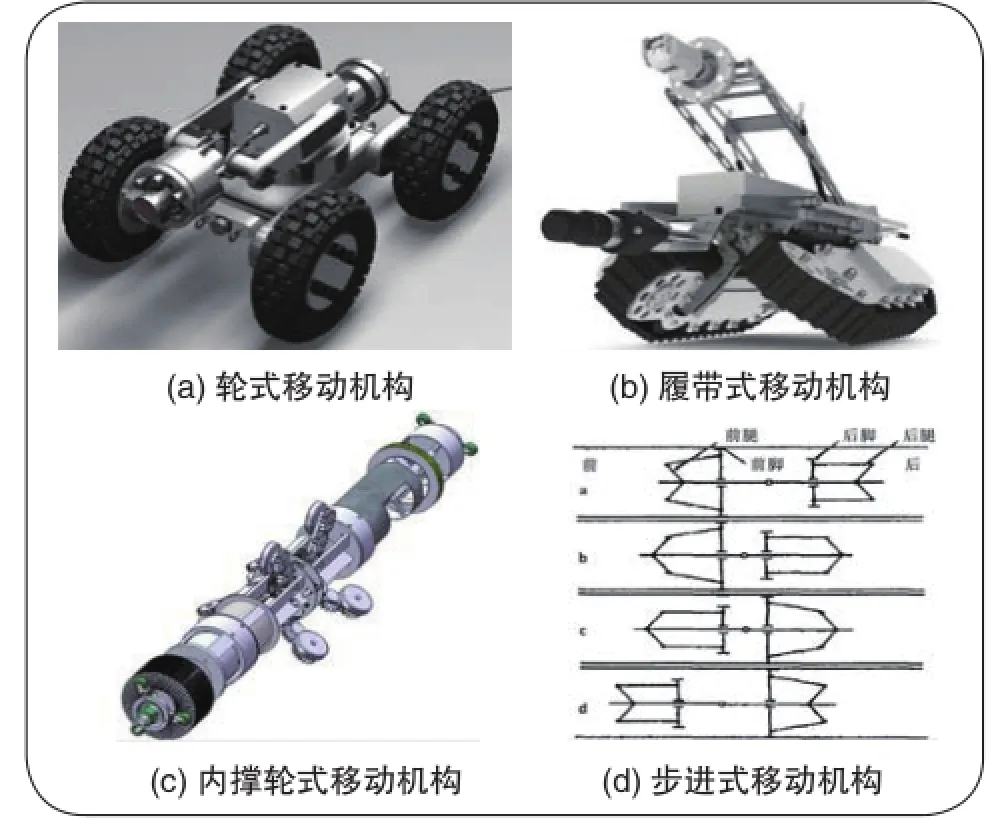

如图1所示,目前国内外研究应用的管道机器人移动机构主要有轮式、履带式、内撑轮式和步进式[1]。轮式移动机构结构简单,应用广泛,在相对平整的管道内性能优越,可适应多种管径,但在地形复杂的情况下适应性不足。相对于轮式机构,履带式机构有接地压强小,滚动阻力小,通过性能较好,越野机动性好,牵引附着性能好等优点,然而机构复杂,而且重量较大。内支撑轮式移动机构和步进式移动机构,可以在轴线垂直于水平面,或者与水平面夹角较大的管道内运动,然而其工作负载较小,不利于管道内的修磨作业[2]。

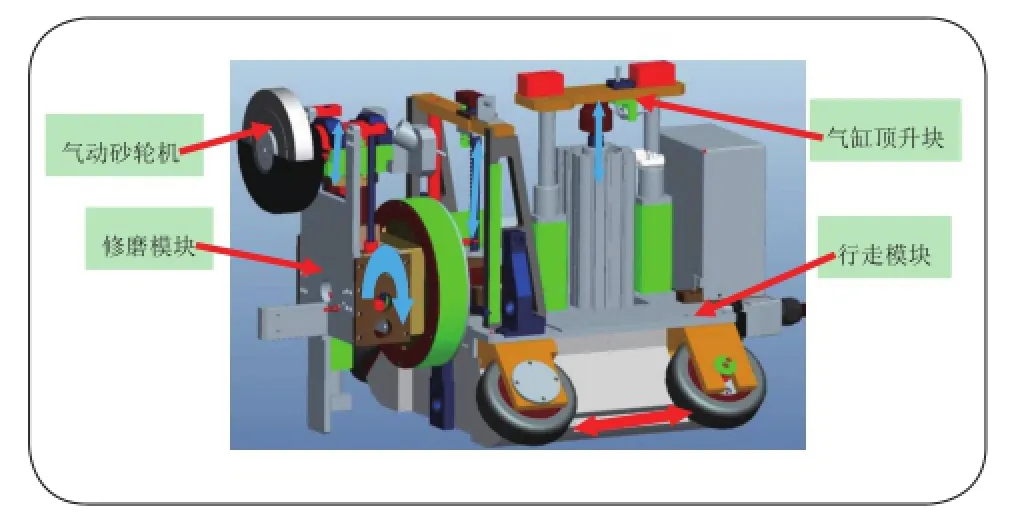

通过对国内外各种管道机器人进行对比研究,综合考虑各种方案的特点与作业流程,我们最终选定“行走模块+修磨模块”的设计方案。行走模块作为载体平台使机器人移动至合适位置,修磨模块作为工作端进行环焊缝修磨的作业,通过CCD摄像头和各类传感器将工作情况适时显示在控制箱内的显示屏上。

图1 几种常见管道机器人的移动机构

1.2 机构设计

经过对比分析,本设计选定轮式移动机构作为行走模块的移动形式,为了使机器人在管道内能够顺利完成运动、停止、顶升固定等动作,将轮子进行调整,使其与水平面成45°夹角,这样两对轮子成90°夹角,再加上气缸驱动的顶升块,就可以将机器人本体固定在管道内壁上,并提供足够的工作负载。

如图2所示,修磨模块通过导杆和丝杆与行走模块相连接,通过丝杆调整其高度以适应不同内径的管道,通过伺服电机带动的周向旋转模块来实现周向回转运动,通过伺服电机带动的丝杆-螺母来实现径向长度的调整,通过气源驱动的气动砂轮机来进行管道内壁焊缝的修磨工作。

图2 管道焊缝修磨机器人本体机构设计图

2 受力分析

2.1 车轮受力分析

移动机器人能够正常行走需要满足两个条件,即动力必须大于行驶阻力的总和(否则动力不足);电机输出动力必须小于或等于管道与履带之间的附着力(否则就会打滑)[3]。为了提高附着力,可以提高机器人的重量,提高附着系数(摩擦系数)。增大驱动轮的扭矩可以提高输出牵引力,但输出牵引力的提高受附着力的限制。在附着系数一定时,附着力与车体重量成正比。所以,机器人的重量与附着系数决定了机器人所能产生的输出牵引力的最大值[4]。

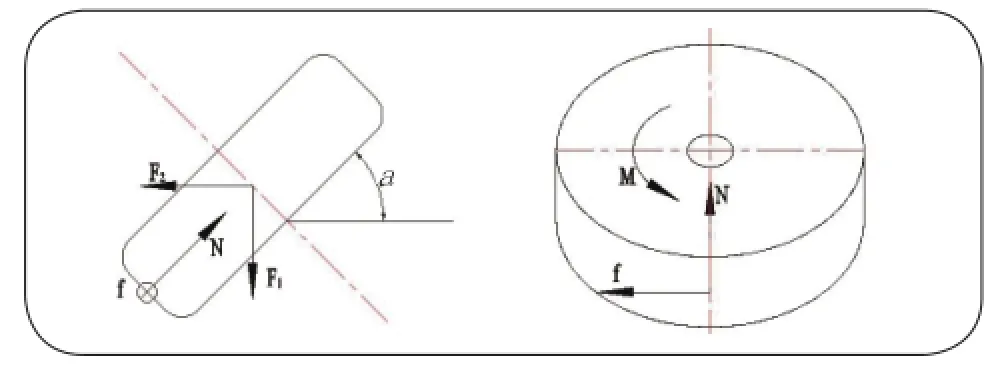

图3 机器人车轮受力分析图

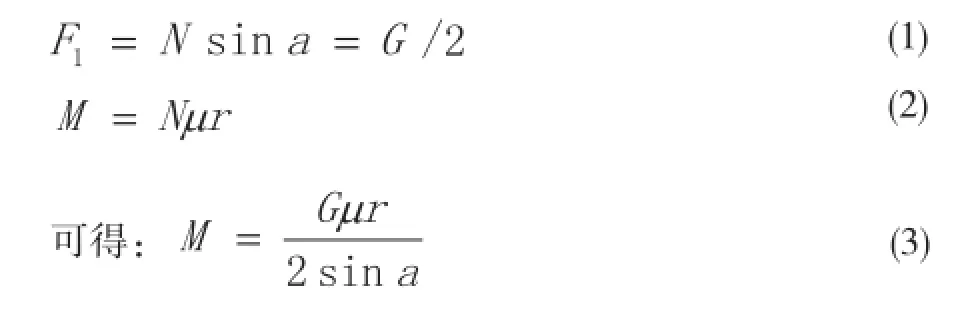

如图3所示,机器人在管道内运动时,对2个主动轮进行受力分析,图中,f为机器人在管道内运动所受到的摩擦力,N为车轮所受到管壁的正压力,F1和F2为机器人本体对车轮的作用力,M为伺服电机对车轮的驱动力矩,a为车轮与水平面的夹角[5]。经分析可得:

2.2 砂轮受力分析

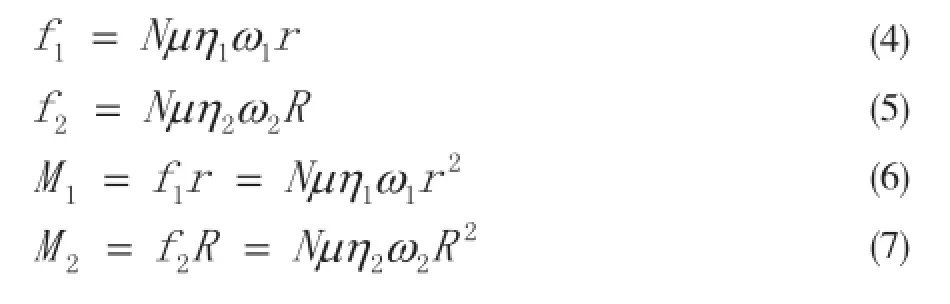

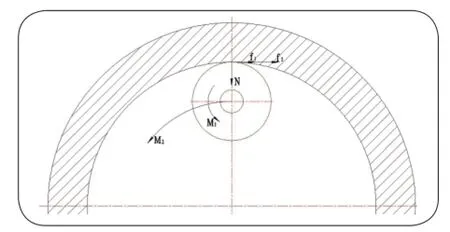

如图4所示,机器人进行焊缝修磨作业时,通过砂轮旋转对焊缝进行修磨,同时砂轮绕着管道中心进行圆周运动。图中,N为管道内壁对砂轮的正压力,f1为管道内壁对砂轮绕砂轮轴心转动的摩擦力,f2为管道内壁对砂轮绕管道轴心转动的摩擦力,M1为气动马达对砂轮转动的驱动力矩,M2为伺服电机对砂轮绕着管道轴心转动的驱动力矩。分析可得:

图4 机器人修磨作业时砂轮受力分析图

2.3 拖缆力分析

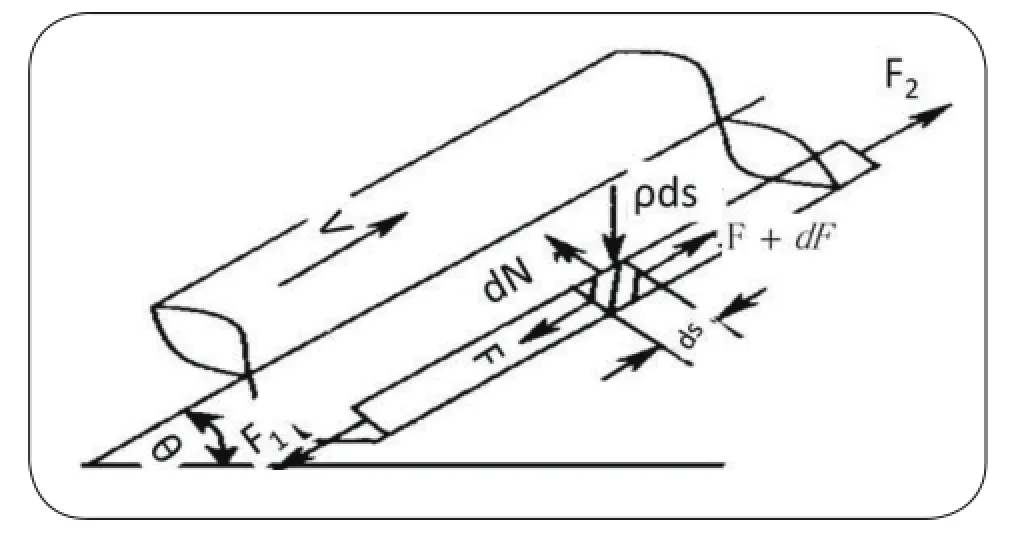

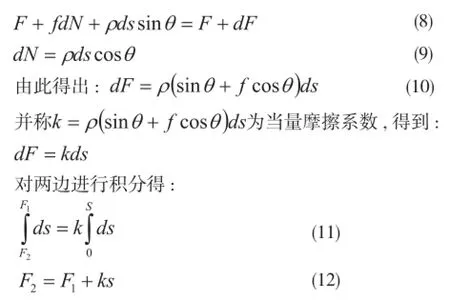

为便于分析计算[6],假设:机器人在管道内做匀速直线运动,速度为v;电缆与气管均为理想的柔韧体,质量分布均匀,线密度恒定,无轴向伸长,无内摩擦,不考虑电缆与气管之间的相互作用对拖缆力的影响;电缆与气管在管道内与管壁均匀接触。

图5 机器人在管道内运动时拖缆力分析图

如图5所示的力学模型,由于电缆与气管的受力状况基本相同,管道与水平面呈角,在缆线上截取长度为的一段小单元进行分析。小单元两端的受力分别为受到的重力为,管壁的支撑力为,设管壁与缆线之间的摩擦系数为,缆线的线密度为。则该段小单元的力学平衡方程为[7]:

上述公式(12)即为直管中的拖线力计算公式。

3 相关实验

根据图2所示的设计方案,加工装配成如图6所示的样机进行修磨作业实验。本文主要介绍修磨效率试验和拖缆力试验。

图6 管道焊缝修磨机器人样机实物图

3.1 修磨效率试验

由式(4)可知,修磨作业时,在砂轮直径与砂轮机输出扭矩恒定的情况下,砂轮与焊缝之间的摩擦力主要与管道内壁对砂轮的正压力N以及砂轮与焊缝的滑动摩擦系数有关,管道内壁对砂轮的正压力N和滑动摩擦系数越大,砂轮与焊缝之间的摩擦力越大,修磨效率越高,为此进行图7所示的修磨效率试验,修磨作业完成后的效果如图8所示。

图7 修磨效率试验图

图8 修磨效果图

在图8中,1号是指正压力20N,进给速度0.5°/s,2号是指正压力30N,进给速度0.5°/s;通过图9可以看出,2号的修磨效率要高于1号,经过精确测量的数据(表1)也证明了这一点。

表1:修磨效率测试数据记录表

通过试验可以得出,在其他条件(电压、气压)相同的情况下,正压力N越大,修磨效率越高;滑动摩擦系数越大(砂轮粒度越大),修磨效率越高,这与式(4)的结论是一致的。

本项目获2013年度上海市重大技术装备研制专项资助,项目编号: ZB-ZBYZ-01-13-2083