裂解C9~C10馏分的综合利用

曹姬姬

(中国石化上海工程有限公司,200120)

C9~C10馏分是裂解制乙烯过程中经抽提分离出C5馏分、C6~C8馏分后的剩余馏分,其产量与组成随裂解原料的种类、裂解深度和裂解工艺不同而各异,约占乙烯总产量的10%~15%。随着我国石油化工的迅速发展,特别是乙烯生产能力的逐年提高,裂解C9~C10馏分的数量也在不断增加。预计到2015年,我国乙烯生产能力将达到20 Mt/a,届时裂解C9~C10馏分的产量将超过2.0 Mt/a。

C9~C10馏分含有丰富的苯乙烯、环戊二烯(CPD)和甲基环戊二烯(MCPD)等有机化工原料,其中苯乙烯主要用于生产苯乙烯系列树脂及丁苯橡胶,还可用于制药、染料、农药以及选矿等行业;高纯度双环戊二烯(DCPD)是反应注塑成型产品的主要原料,也是生产CPD下游高附加值产品所必须的原料[1];MCPD是汽油添加剂——甲基环戊二烯三羰基锰(MMT)的主要原料,还可应用于合成高级树脂和染料[2]。由于C9~C10馏分成分复杂,至今未得到有效利用,主要是作为燃料烧掉,造成巨大的资源浪费。因此充分有效利用乙烯生产中的副产物C9~C10馏分,综合挖掘潜在的利用价值,已成为石化行业的一个重要课题[3]。

1 C9~C10馏分组成

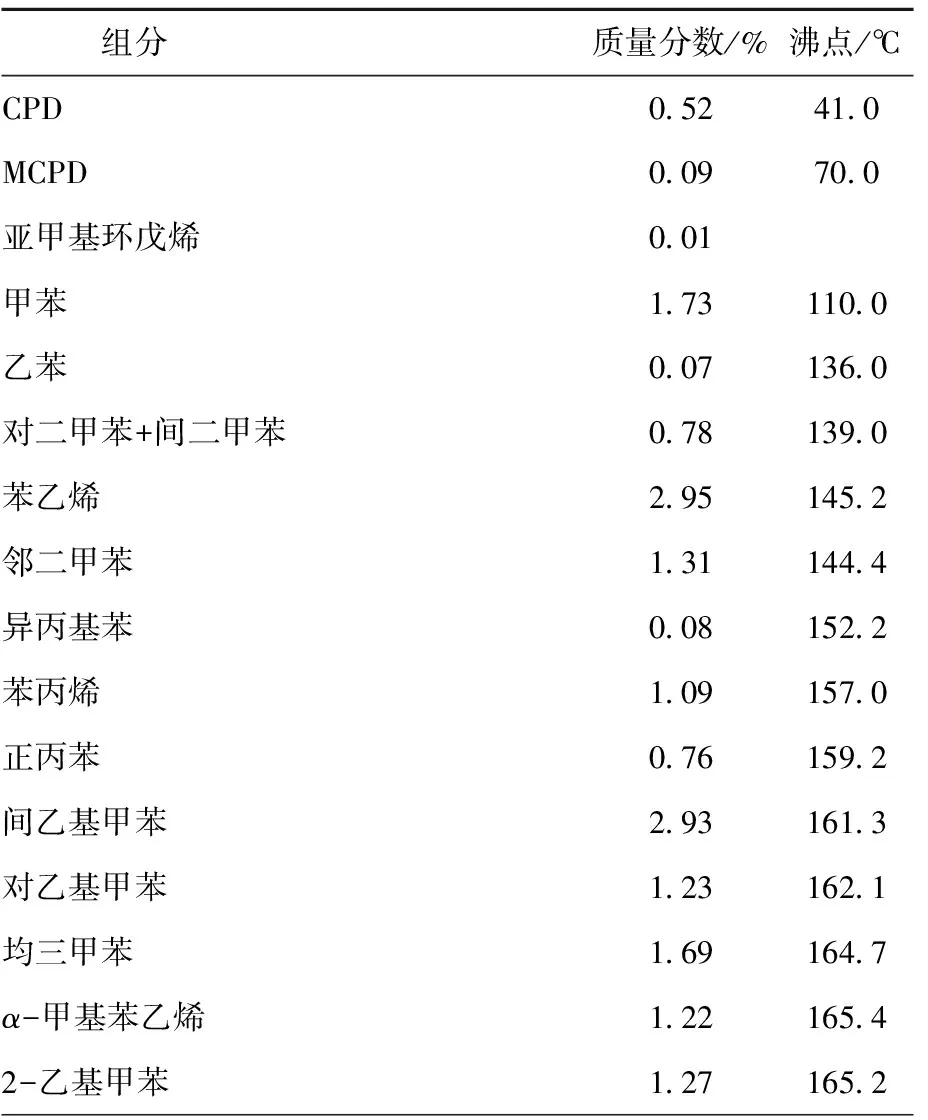

C9~C10馏分组成复杂,约有150多种组分,其中不饱和组分较多,包括C9以上芳烃、苯乙烯、甲基苯乙烯、DCPD、茚、萘类等组分和CPD、MCPD等各种形式的自聚和互聚二聚体,其中又以甲基苯乙烯、DCPD和茚的含量最高。冷志光等人[4]用气相色谱/质谱(GC/MS)和气相色谱/傅里叶变换红外光谱(GC/FTIR)联用的方法,对C9~C10馏分进行了定性和定量分析,主要组成和沸点见表1。

表1 C9~C10馏分主要组成及沸点

续表1

由于裂解原料、深度及工艺的不同,各地C9~C10馏分的组成和含量也有所差异,冷志光、徐秀红等人还对中国石化扬子石油化工有限公司、中国石油化工股份有限公司北京燕山分公司、中国石油化工股份有限公司齐鲁分公司、中国石油化工股份有限公司广州分公司等企业的C9~C10馏分进行分析,发现各地的C9~C10馏分中主要组分的类型大致相同,但组分的相对含量有差异,如有的苯乙烯、甲基苯乙烯含量较高,有的茚、萘组分的含量较高,也有的CPD和MCPD的互聚、自聚的二聚体的含量比较多。因此应该根据各地C9~C10馏分的组成情况,进行C9~C10馏分的综合利用开发。

2 C9~C10馏分的综合利用

目前C9~C10馏分的化工利用主要包括:①加氢或闪蒸做汽油调和组分;②加氢生产高品质芳烃溶剂油;③生产石油树脂、改性石油树脂和加氢石油树脂;④加氢裂解制备轻质裂解原料;⑤部分用于Toray TA C9重芳烃生产混二甲苯;⑥加氢轻质化增产苯、甲苯和二甲苯等[5]。

2.1 加氢精制制溶剂油

C9~C10馏分中含有大量的不饱和组分,可将其加氢后再利用。裂解C9~C10加氢一般分为两段加氢:一段加氢的目的是将易生胶的二烯烃转化为单烯烃,将烯基芳烃转化为芳烃,这一步反应较缓和,适宜低温加氢,以免二烯烃迅速聚合生胶;二段加氢的目的是使烯烃完全饱和,脱除硫、氮等杂质,得到不同牌号的优质溶剂油或芳烃抽提原料。

郭文革等人[6]采用C9~C10馏分油为原料,开发出两段串联加氢精制工艺,生成油的溴价每100 g小于5 g,色度大于25号,油品质量大幅度提高,经进一步切割后,79%的馏分可满足溶剂油指标要求,可作为油漆工业用溶剂油。

李大为等人[7]以中国石化上海石油化工股份有限公司的C9~C10馏分为原料,在微型固定床反应器上进行两段加氢试验,加氢后产品经切割,135~175 ℃馏分可做高辛烷值汽油调和原料,175~200 ℃馏分满足260#溶剂油的各项指标。

许锬等人[8]提出以C9~C10馏分为原料,采用Ni-Cu系催化剂,在加压固定床反应器上进行两段深度加氢,之后从中提取三甲苯馏分,歧化生产混合二甲苯。在一段加氢反应压力5.0 MPa,温度150 ℃,空速0.75 h-1的条件下,不饱和组分的转化率在90%以上。

以C9~C10馏分为原料,经预处理后取其精组分(精C9)用催化聚合的方法生产石油树脂,在这个过程中会产生一定量的闪蒸油,闪蒸油中除含有大量的芳烃外,还含有不少的单烯烃、双烯烃和其他硫、氮杂质。王永锋[9]对这部分物料进一步利用,在绝热固定床反应器中,使用Ni基催化剂部分加氢,控制烯烃加氢转化率为50%~55%,再经分馏切割生产出较高附加值的芳烃溶剂油和高辛烷值的汽油调和组分。

由于C9~C10馏分中含有大量的烯烃、芳烃和含硫、氮、氧化合物,这些组分都是氧化和缩合反应的活性组分,因此必须进行预处理后才可进行加氢精制,即先进行切割分离,再在一定温度、压力和催化剂的条件下进行加氢处理,除去原料中的杂原子。这种加氢精制方法所需的设备及操作费用很高,而非加氢精制可以避免这些缺点,其优点是设备简单,一次性投资少,操作条件大多较缓和,一般在常温、常压下进行,从而节省大量的设备投资,这也是国外非加氢精制得到普遍应用的原因。尤其是芳烃含量高、双烯烃含量低的C9~C10馏分可通过简单分离或直接按一定比例调配到柴油中,在一定程度上代替加氢精制,使柴油精制的成本大大降低,提高炼厂的经济效益。

2.2 非加氢精制制备溶剂油或调和柴油

溶剂油是五大类石油产品之一,用途十分广泛,主要应用于涂料溶剂油(俗称油漆溶剂油)。按沸程可分为低、中、高沸点溶剂油;按化学结构又可分为链烷烃、环烷烃和芳香烃。目前,全世界有机溶剂中约30%为石油类溶剂,其中C9以上高沸点芳烃溶剂油占14.8%左右,需求量已达到800 kt/a,广泛应用于涂料、印刷油墨、精密机械清洗剂及农药乳化剂等领域。我国高沸点芳烃溶剂油的市场前景广阔,尤其在造漆行业,每年用量约100 kt,目前市场基本被Exxon等公司垄断。国内生产厂家基本上是利用芳烃抽提装置抽提出芳烃,然后分离出苯、甲苯和二甲苯后的残余物,经白土精制后生产重芳烃溶剂油[10]。

杨靖华等人[11]利用沸程在100~200 ℃的乙烯装置副产C9~C10馏分为原料,研究了以Lewis酸为催化剂的两段聚合法制备芳烃溶剂油的工艺条件,可以得到产品质量指标符合行业标准(SH0005—1990)的芳烃溶剂油,收率为71.1%。同时所得的芳烃溶剂油切割为120#和200#溶剂油,质量指标均达到行业标准。

2.3 C9~C10馏分制备石油树脂

石油树脂由于品种多,性能范围广,在涂料、油墨、有色沥青等方面的应用日益扩大,同时又由于价格便宜以及性能良好,受到市场的极大欢迎。C9石油树脂是一种浅黄色至暗褐色的功能性树脂,相对分子质量一般为200~3 000,软化点为60~140 ℃,常温下为玻璃态热塑性固体。

由于石油树脂的相对分子质量比较小,软化点低,分子中含有很多的不饱和键,所以在热稳定性、机械强度和耐酸性等方面存在严重不足,一般不单独作为材料使用;但石油树脂具有良好的耐碱性和耐候性,和其他树脂极易相溶,作为有机材料的助剂,在橡胶、黏合剂、涂料和造纸等方面得到了广泛应用[12]。

C9~C10馏分中30%~50%是可聚性单体,是构成共聚反应的主体反应物,其余为非聚合性的苯或茚的衍生物,在聚合时起到溶剂的作用。以C9~C10馏分为原料合成石油树脂常用的方法一般有热聚合和催化聚合两种,钟宏等[13]给出了热聚合的反应模型:将C9~C10原料在反应釜中加热到260 ℃左右,首先由2个可聚物的分子形成Diels-Alder加成中间体,再与另1个可聚组分的分子反应,生成两个自由基,然后引发聚合。

催化聚合的反应温度低于100 ℃,一般包括链引发、链增长、链转移和链终止反应。用于生产石油树脂的催化剂主要分成两类:一类是强质子酸,如H2SO4、HClO4、H3PO4;另一类是Lewis酸,如BF3、BF3O(C2H5)2、BCl3、AlCl3、TiCl3等,其中以BF3和AlCl3应用最广。Lewtas等发明了一种以BF3作为主催化剂的联合体,解决了污染以及催化剂回收的问题。张正国等[14]使用无水AlCl3并采用阳离子共聚法合成C5/C9共聚石油树脂。在催化聚合中DCPD活性较高,是影响树脂色相的主要因素,国外对其有严格要求,一般要求不大于2%[15]。

2.4 C9~C10馏分抽余液的再利用

CPD和MCPD含量较高的裂解C9~C10馏分,是发展精细化工的宝贵资源,具有很高的附加值。目前大多数企业均是以C9~C10为原料抽提CPD和MCPD做化工利用,收率仅为40%左右,剩余的60%C9抽余液作为低档燃料使用或出售,利用率比较低,造成资源的浪费。如何有效利用这部分资源生产精细化工产品,拓宽其应用领域并形成比较完整的体系是当前主要的研究方向。

目前C9抽余液常用的处理方法是制备具有广泛用途的石油树脂,马洪玺[16-17]等人以C9抽余液为原料,采用催化聚合工艺将C9抽余液聚合成软化点大于100 ℃、平均相对分子质量大于1 500的石油树脂,可以用于油墨和橡胶工业。

由于C9抽余液重质组分较多,且本身颜色较深,所以所得树脂为低档树脂,附加值较低,因此需经过预处理后再进行聚合反应。王世雄[18]将裂解C9分离出的DCPD和切割温度低于140 ℃的馏分在实验室热聚合成石油树脂。葸雷[19]等人将C9馏分用减压精馏分成富含苯乙烯馏分和塔底馏分;再将上述塔底馏分加热至180~380 ℃后进行常压精馏,由常压精馏塔顶至塔底依次分离出CPD、MCPD以及DCPD含量较高、茚含量较高的馏分,通过选择各馏段加入反应釜的位置,控制热聚反应的进程,进而控制生成树脂的色度和软化点。这种方法在得到优质石油树脂的同时,还可得到高纯度的CPD和MCPD。

3 结论与建议

近年来随着乙烯项目的快速发展,产生了大量的C9~C10副产物,目前C9~C10馏分价格低廉,同时我国C9~C10馏分资源相对集中,为C9~C10馏分综合利用和规模化生产创造了有利条件。

(1)目前C9~C10馏分综合利用的研究方向主要有:进一步精细切割结合催化加氢的方法、加氢做柴油调和组分、加氢裂解制备轻质裂解原料、加氢轻质化增产重质芳烃及制备石油树脂等。综合工艺和投资成本,提取基础化工原料、加氢精制做溶剂油及制备C9树脂是相对容易操作的方案。

(2)不同的工艺得到不同组分的C9~C10馏分,针对裂解C9~C10的组分,采用最适合的技术路线,使C9~C10馏分的综合利用最为合理,附加值最高。如对于富含CPD和MCPD的馏分应完善解聚分离工艺,获得附加值较高的基础原料,同时加快分离CPD和MCPD后的C9~C10抽余液的合理利用研究;对于双烯烃含量较低的馏分,制备石油树脂,并进一步加氢生成氢化树脂是附加值最高的利用途径,具有良好的工业化应用前景。

[1] 周爱林.碳5、碳9的延伸加工[J].化工时刊,1998,12(2):7-10.

[2] 任天辉,饶文琦,李久盛,等.高效汽油抗爆剂——MMT的研究进展.精细石油化工进展,2000(7):39-43.

[3] 卢栋华.裂解碳五、碳九馏分利用方案的探讨[J].广州化工,1996,24(2):1-7.

[4] 冷志光.乙烯装置副产物中C9、C10馏分组成的分析研究[J].石油炼制与化工,2006,37(5):66~70.

[5] 张洪涛,黄明凯.重整C10重芳烃的综合利用[J].当代化工,2001,20(5):145-148.

[6] 郭文革,张学军,崔积山,等.C9馏分油加氢精制工艺研究[J].炼油与化工,2002(2):17-20.

[7] 李大为,曹祖宾.乙烯C9加氢精制工艺研究[J].化学工业与工程,2012(1):12-16.

[8] 许锬,顾正桂,曹宇锋,等.裂解C9催化加氢工艺及条件优化研究[J].化学工程,2011(5):94-102.

[9] 王永锋.C9闪蒸油加氢及切割分馏[J].化工设计,2005(6):5-7.

[10] 付宗燕.碳九石油树脂生产技术及进展[J].石油化工技术经济,2005,21(6):40-43.

[11] 杨靖华.乙烯装置副产C9馏分制备芳烃溶剂油及石油树脂.石油炼制与化工,2008,39(2):26-30.

[12] 高山.高性能柔性石墨复合增强密封材料的配方设计[N].哈尔滨理工大学学报,2005(3):63-64.

[13] 钟宏.石油树脂的合成研究进展[J].河南化工,2004(2):1-4.

[14] 张正国,钟宏,危青,等.C5/C9共聚石油树脂的合成研究[J].当代化工,2004,33(6):343-346.

[15] Myroslawa Gaginl,Michael Bratychakl,Witold Brostowl,Olena Shyshchakl.Polymer resina with epoxy end groups obtained from hydrocarbon pyrolysis C9fraction [J].Materials Research Innovations,2003,7(5):291-294.

[16] 马洪玺,郭世卓,陆徐国,等.碳九馏分制环戊二烯、甲基环戊二烯的生产废液利用方法:中国,200710047197.4[P].2007-10-18.

[17] 马洪玺,徐晓红,冷志光,等.碳九馏分制取环戊二烯生产废液的利用方法:中国,200710047199.3[P].2007-10-18.

[18] 王世雄.裂解C9分离聚合的研究[J].中国石油和化工标准和质量,2013(2):110.