催化裂化装置再吸收塔吸收剂及工艺流程改造

周国明 何 艺

(中国石化上海石油化工股份有限公司炼油部,200540)

中国石化上海石油化工股份有限公司炼油部3 500 kt/a重油催化裂化装置再吸收塔原设计用催化柴油(以下简称柴油)作为吸收剂。柴油从分馏塔(C-2201)16层抽出,经过换热冷却至40 ℃时进入再吸收塔(C-2303)的25层(或30层),设计吸收剂的流量为120 t/h。自2012年11月29日首次开工以来,吸收剂流量只能提高到35 t/h左右,此时再吸收塔压降已上升至35 kPa,干气中的C3以上组分长期超标。如果为了增强吸收效果而加大吸收剂的流量,吸收塔压降就会迅速上升,干气分液罐很快满罐,再吸收塔出现了较为严重的液泛现象,干气带液的情况更为严重。

1 再吸收塔液泛原因分析

1.1 塔内件问题

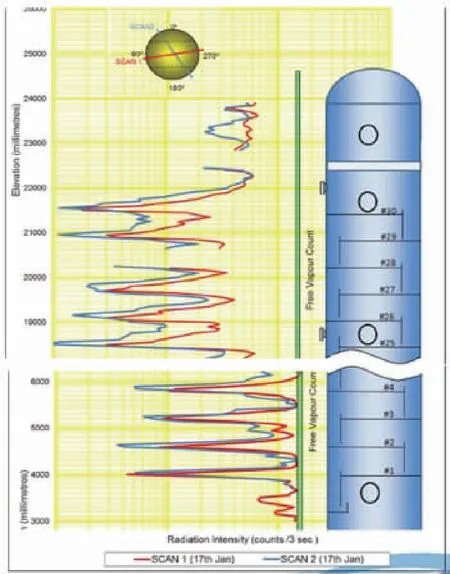

用柴油作为吸收剂时,当流量大于35 t/h时,很快就会出现再吸收塔压降升高、塔底液控阀关小、干气分液罐液位迅速上升等现象。引起再吸收塔压降上升的原因可能是塔板下液不畅,使得塔盘液层增厚,据此推断可能是塔内件的损坏或者脱落造成阀孔或降液管堵塞[1]。为此对塔盘进行了γ射线检测,检测图谱见图1。

从图1可以看出:25层塔盘的进料口至30层上气体区域的辐射值远远小于正常值,说明这些区域的液层较厚,造成了较为严重的雾沫夹带现象,而且液体被一层层塔盘携带上去,一直延续至除沫器上方,进而延伸至塔顶部切线并进入塔顶部出气口。正是由于液层的增厚使全塔压降上升,夹带的液体造成干气分液罐很快满罐,而25层以下辐射值很快上升至正常,说明25层以下塔盘上液层逐渐变薄,雾沫夹带逐层减少。从实际情况来看,塔压上升时,再吸收塔底部液控阀逐步关小,说明从塔盘上溢流下来的液体越来越少。

图1 再吸收塔γ射线检测图谱

1.2 雾沫夹带原因分析

通过γ射线检测可以看出:再吸收塔雾沫夹带现象主要是由于进料口以上的塔盘上液体流动不畅引起的,究其原因可能是由塔内件的损坏或吸收剂本身的流动性能差所致。

1.2.1 塔内件损坏

由于该塔设计为单溢流形式,如果存在安装质量问题,就有可能导致降液板之类的大块塔内件脱落,使塔盘的降液管流通面积减小或造成堵塞,因而溢流量减小,该层以上的塔盘液层增厚,塔压上升,最终导致雾沫夹带。

γ射线检测并未发现塔盘明显损坏的迹象。为了验证塔盘降液情况,用稳定汽油作吸收剂进行试验,对再吸收塔的吸收效果进行考察。

1.2.2 吸收剂问题

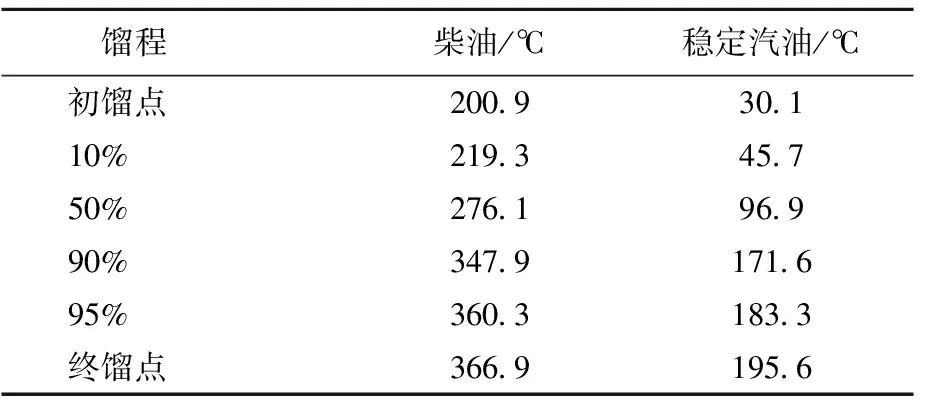

柴油黏度较大,流动性能差,如果再吸收塔以柴油作为吸收剂,会导致塔盘降液不畅,塔板液层厚度增加,塔压降上升,最终造成雾沫夹带[2]。将吸收剂改为密度较小、流动性较好的稳定汽油,理论上可以使塔压降接近或恢复正常值。为此装置临时增加了稳定汽油至贫吸收油调节阀之间的管线并进行了试验。柴油和稳定汽油性质见表1(柴油和稳定汽油的密度分别为0.965 g/cm3和0.737 g/cm3)。

表1 柴油与稳定汽油性质比较

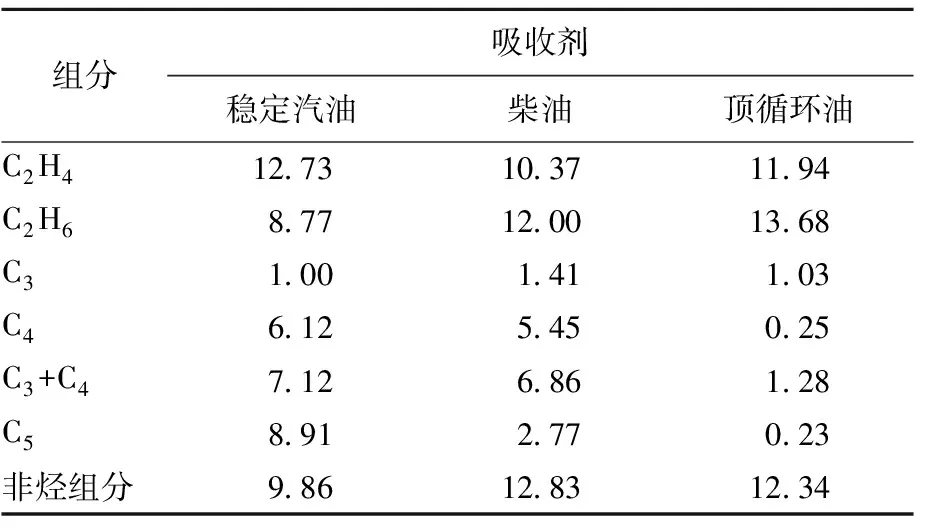

稳定汽油以40 t/h的流量进入再吸收塔后,在较短的时间内再吸收塔的压降由35 kPa下降至13 kPa,之后将稳定汽油量增加至100 t/h,塔压稳定在16 kPa。为考察不同吸收剂对吸收塔顶贫气吸收效果的影响,对干气进行取样分析,结果见表2(干气组成以体积分数计)。

表2 采用不同吸收剂情况下的干气组成 %

续表2

由表2可以看出:以稳定汽油为吸收剂,干气中的C3、C4体积分数由采用柴油吸收剂时的6.86%上升至7.12%,C5以上组分的体积分数更由2.77%上升至8.91%,说明稳定汽油的吸收效果比柴油差,而且极易将更重的C5以上组分夹带至干气中。此次试验验证了再吸收塔压降大确实是原设计作为吸收剂的柴油黏度过大、流动性差所造成的,为今后选择组分较轻的吸收剂提供了理论支持。

2 吸收剂更换

稳定汽油主要组分为C5~C11,但由于C4烯烃的饱和蒸汽压与C5烷烃很接近,用蒸汽压来控制稳定汽油质量时,稳定汽油携带的C4较多,使吸收剂趋于饱和,降低了吸收效果[3]。

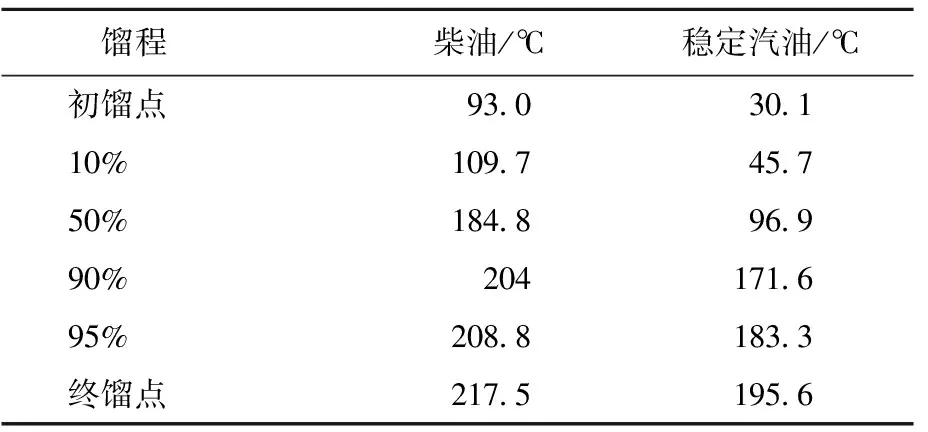

综上所述,根据相似相容原理,馏程与稳定汽油接近、具有较好的流动性、饱和蒸汽压低、C5以下组分少的馏分适宜用作再吸收塔的吸收剂,因而决定用顶循环油作吸收剂。顶循环油性质见表3(顶循环油和稳定汽油的蒸汽压分别为12.2 kPa和68 kPa)。

表3 顶循环油与稳定汽油性质比较

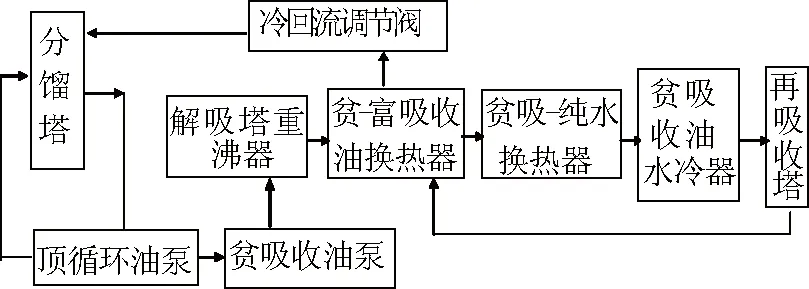

3 工艺改造

从顶循环油泵入口过滤网法兰处接管线至贫吸收油泵入口过滤网法兰处,以便用贫吸收油泵抽取顶循环油;从贫-富吸收油换热器壳程出口管线上新增管线,连接至冷回流阀组的调节阀与下游阀之间,工艺流程见图2。

图2 用顶循环油作为吸收剂的工艺流程

4 投用效果

4.1 再吸收塔运行正常

2013年4月24日,顶循环油作再吸收塔吸收剂的改造项目开始投用。顶循环油量为40 t/h,在较短的时间内,塔压从35 kPa降至13 kPa;4月25日,吸收剂量加大至100 t/h,全塔压降稳定在16 kPa,此后干气分液罐基本没有积液,可见再吸收塔运行完全正常。

4.2 干气带液情况得到改善

顶循环油以40 t/h流量改进再吸收塔以后,再吸收塔顶干气流量较进入再吸收塔的贫气流量减少3 000 m3/h(改造前基本一致),显示了较好的吸收效果。由表2看出:吸收剂流量加大至100 t/h后,干气中的C3、C4组分体积分数由3月份平均6.86%下降至1.0%,C5以上组分的体积分数由2.77%下降至0.23%,满足了干气对C3以上组分含量指标要求。

4.3 冷回流泵可以停用

由于贫富吸收油换热器未投用,富吸收油返塔温度约为38 ℃,因此工艺改造后冷回流泵停用。此外,粗汽油泵至冷回流阀组流程打通,紧急情况下可立即投用冷回流。

4.4 分馏塔总压降略有上升

顶循环油作为再吸收剂前分馏塔总压降约为11 kPa,改造后压降上升至18 kPa。鉴于本装置分馏塔压降原本偏低,且上升幅度不大,因此对气压机做功能力及蒸汽用量无太大影响。

4.5 经济效益

从干气组成的变化可以看出:原先干气中C3、C4组分的体积分数约占6.86%,C5以上组分占2.77%;改用顶循环油作为补充吸收剂后,干气中的C3、C4占1.0%,C5以上组分占0.23%,以干气、液化气和汽油产品的价格分别为1 600,6 100,5 390元/t计,则年增加经济效益可达9 000多万元。

5 结论

用催化顶循环油作为再吸收塔吸收剂,从根本上解决了由于柴油黏度大和流动性小造成的再吸收塔雾沫夹带问题。此外,干气组成恢复正常后,增加了高附加值产品的产率,获得较高的经济效益,同时减少了雾沫夹带造成生产波动的风险,使下游装置的操作更加平稳,可以为存在类似问题的装置提供借鉴。

[1] 李东风,张吉瑞.催化蒸馏法干气制乙苯工艺的研究[J].石油化工,2001(9):669-671.

[2] 高玉蝉,王连义,冯志霞.大庆催化裂化干气的利用[J].黑龙江石油化工,1997(3):8-10.

[3] 张可伟.重油催化裂化装置吸收稳定系统流程改进及操作优化[J].石油炼制与化工,2007(12):16-19.