催化轻汽油醚化工艺技术综述

刘成军 温世昌 綦振元

(中国石油工程建设公司华东设计分公司,青岛266071)

催化轻汽油醚化工艺反应条件缓和,过程环保,已被证明是提高车用汽油质量的有效手段之一。该工艺使催化汽油中的C4~C6活性烯烃与醇类发生反应生成相应的醚,可降低催化汽油中烯烃的质量分数10~15个百分点;并将催化汽油中不稳定的C5烯烃转化为相应的醚,且经选择性加氢预处理后除去了共轭二烯烃,催化汽油安定性变好[1];同时还可将催化汽油辛烷值(RON)提高1~2个单位,蒸汽压降低10 kPa左右,并且将低价值的甲醇转化为高价值的汽油,经济效益显著。在国外,已有十余种催化轻汽油醚化工艺达到先进、可靠的水平,并且各有多套工业装置建成投产。而在国内,由中国石油工程建设公司华东设计分公司等联合开发的LNE工艺已在中国石油兰州石化公司[2]、中国石油呼和浩特石化公司等企业成功应用,为国内炼化企业车用汽油质量升级提供了新的可供选择的方案。

在此就4种具有代表性的催化轻汽油醚化工艺即芬兰耐思特(Neste)公司的NExTAME、美国CDTECH公司的CDEthers、意大利斯纳姆普罗吉蒂(Snamprogetti)公司的DET以及国内中国石油天然气股份有限公司石油化工研究院等单位联合开发的LNE工艺的流程和工艺特点进行介绍和总结,举例说明醚化装置建成投产后具有良好的经济效益,并对原料中杂质对醚化反应的影响进行了探讨,提出了相应处理措施。

1 主要醚化工艺

1.1 NExTAME工艺

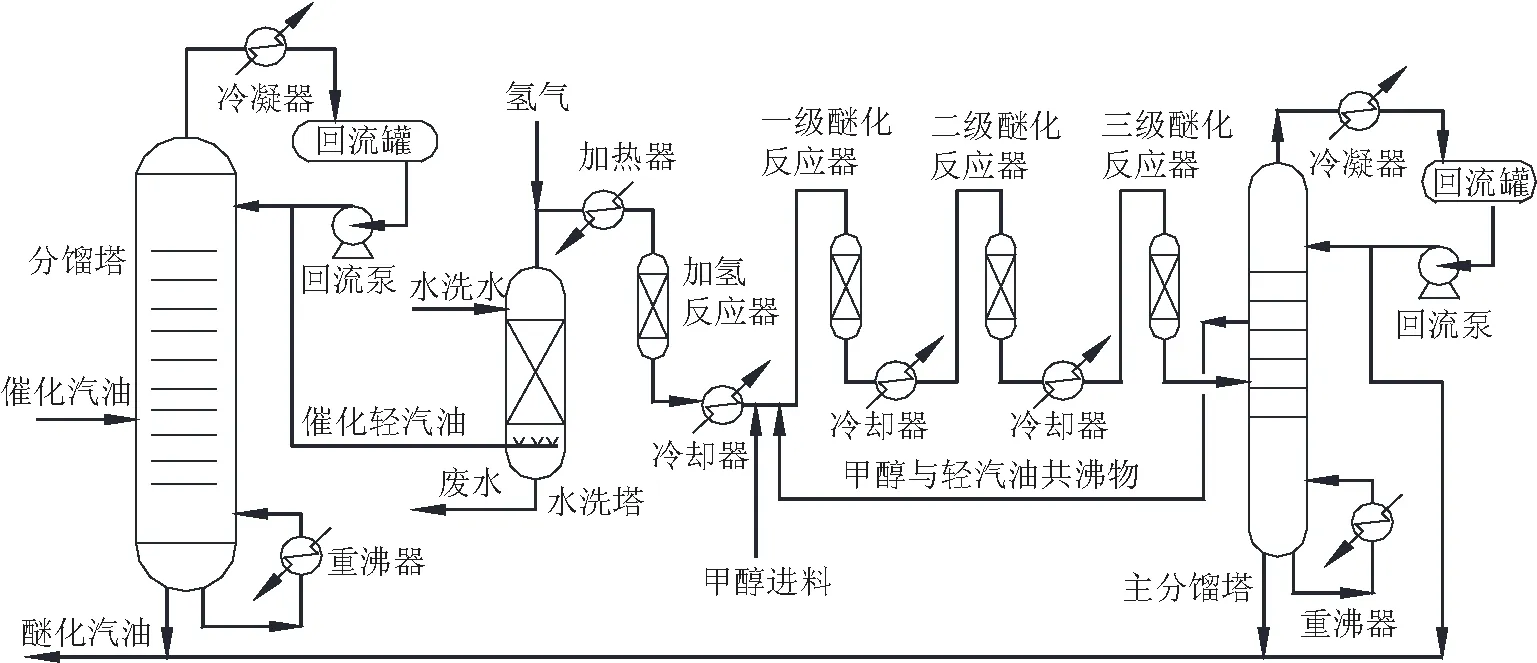

Neste公司的NExTAME工艺的主要流程见图1。全馏分催化汽油先进行轻、重汽油分离,分离出的轻汽油依次经水洗、选择性加氢处理后与甲醇一起进入醚化反应器进行反应,反应器为常规固定床式,通常为3台串联。经过醚化反应后产物进入主分馏塔,从塔底分离出醚化产物和未反应的重烃类;从塔顶分离出C3~C4及其与甲醇的共沸物,由于催化汽油中C3~C4的含量很少,且与其共沸的甲醇的量仅占C3~C4的14%左右,故这部分物料中甲醇量也很少,可直接与主分馏塔底物流混合作为醚化汽油。未反应的C5~C6组分和甲醇的共沸物从主分馏塔侧线抽出,然后循环至第1台醚化反应器或侧线反应器进一步反应。该技术的关键在于如何确定侧线抽出量、抽出位置及共沸物组成等。

NExTAME工艺的优点是没有甲醇回收系统,流程较简单,设备投资较低;但当塔顶C4量大时与其共沸的甲醇量会相应增加,会造成整个醚化汽油中甲醇含量超标;又由于主分馏塔侧线循环至醚化反应器,造成塔器、反应器等负荷增加,相应设备尺寸增大。该工艺的C5、C6活性烯烃的转化率分别为89%和65%,因为该工艺不断将C6烯烃循环至第1台醚化反应器,因此其C6活性烯烃的转化率在各工艺中最高。

图1 Neste公司的NExTAME工艺流程

1.2 CDEthers工艺

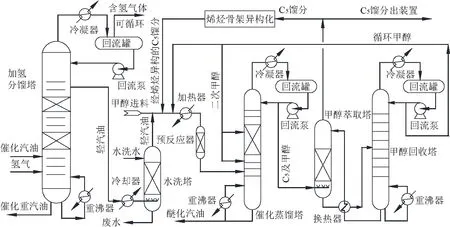

CDTECH公司的CDEthers工艺流程见图2。在加氢分馏塔中,同时进行轻、重汽油的分离和轻汽油的选择性加氢反应,分离出的轻汽油再经水洗后与甲醇混合依次进入混相床和催化蒸馏塔进行反应,过剩的甲醇在甲醇回收系统中回收并循环利用。混相床也称为沸点反应器(The Boiling Point Reactor),其主要特点是利用反应压力来控制反应温度,使反应放出的热量用于反应物料在反应器内气化,从而达到控制温度的目的,因此压力的选择非常重要:一是要使得反应器内的反应物料有部分气化,以吸收反应热并控制反应温度;二是要与下游的催化蒸馏塔压力相匹配。在混相反应后,残余的活性烯烃在催化蒸馏塔的反应段继续反应,生成的醚化物不断被分离,从而使合成醚化物的反应持续向深度进行。因此,催化蒸馏可以实现活性烯烃的深度转化。

CDEthers工艺采用混相床加催化蒸馏工艺,具有C5活性烯烃转化率高、能耗低、催化剂寿命长的优点。但与传统固定床工艺相比,存在如下缺点:(1)转化率提高不明显;(2)催化蒸馏塔结构复杂、催化剂装卸困难;(3)催化蒸馏仅能醚化C4、C5烯烃;(4)投资较高;(5)具备反应活性的2-甲基-2-丁烯在塔釜中不易被蒸发到反应区;(6)需要专利设备或催化剂。该工艺的C5、C6活性烯烃的转化率保证值分别为95%和35%。

图2 CDTECH公司的CDEthers工艺流程

1.3 DET工艺

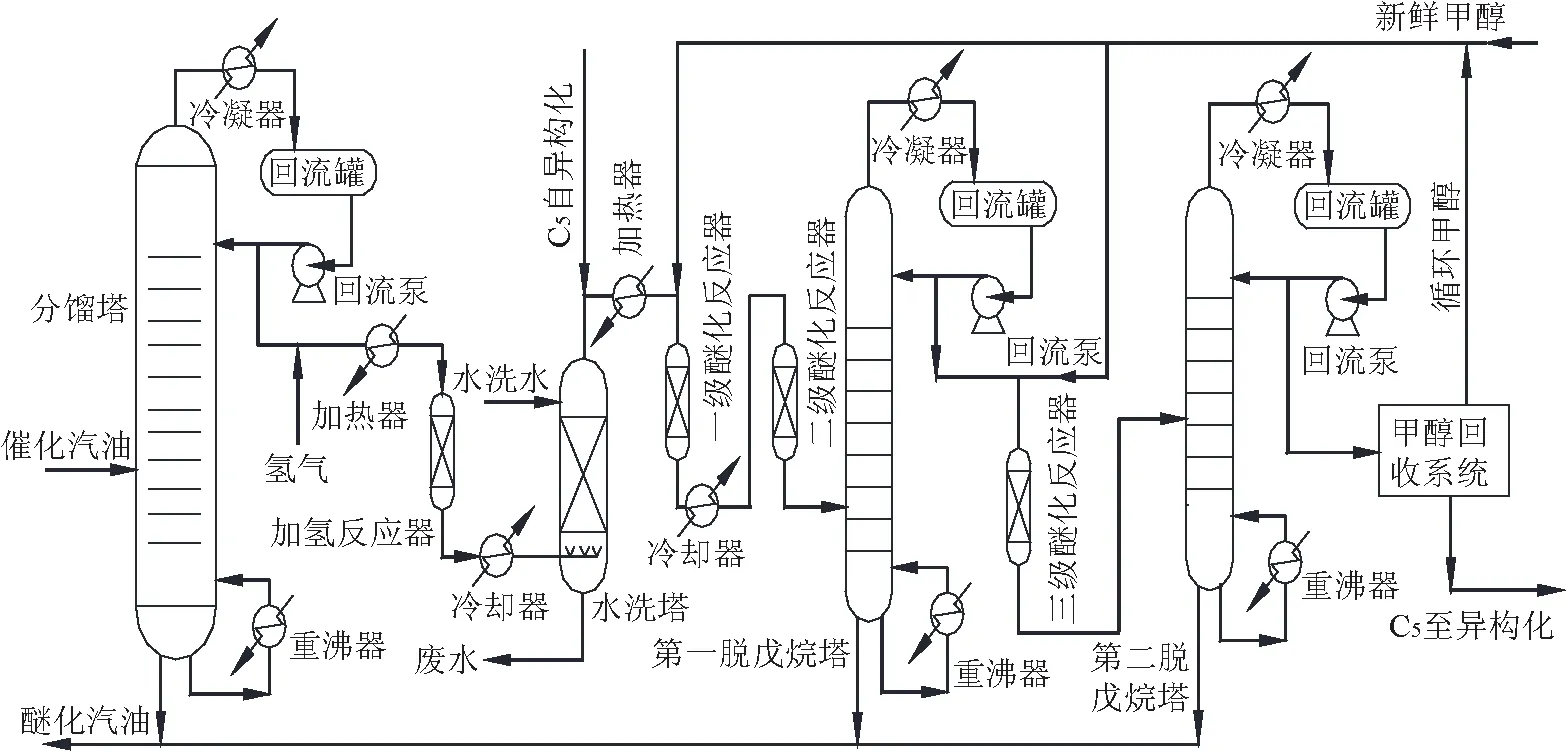

Snamprogetti公司的DET工艺流程见图3。自分馏塔顶分出的轻汽油经选择性加氢预处理和水洗后与新鲜甲醇进入一级、二级醚化反应器,反应产物进入第一脱戊烷塔,塔底分离出醚化汽油,塔顶为C5组分与甲醇的共沸物,该共沸物进入第三级醚化反应器进一步反应,然后进入第二脱戊烷塔,再次分离出醚化汽油后,塔顶的C5组分与甲醇的共沸物进入甲醇回收系统,回收的甲醇循环利用,而未反应的C5组分进入可供选择的烯烃骨架异构化部分,经异构化反应后返至一级醚化反应器。

图3 Snamprogetti公司DET工艺流程

该工艺采用水冷式列管反应器(Water Cooled Tubular Reactor),其结构类似于列管冷却器,管程装有催化剂,壳程介质为循环水,用于移走反应热。列管根数可根据液时空速为1~2 h-1进行确定,列管直径一般为25 mm,长度为3 000~6 000 mm。该反应器的优点为:(1)与外循环型反应器相比使用催化剂量少;(2)反应器的放大效应小;(3)整个反应器的温度分布比较均匀。但该反应器也有如下缺点:(1)结构复杂,反应器投资高;(2)催化剂要等量装填到每根反应管内,装填工作量大;(3)反应器维护困难,一旦有某根反应管泄漏或堵塞,堵漏和替换较困难[3]。国内某醚化装置曾采用该类型反应器,由于管束堵塞的原因而被迫停产。

DET醚化工艺具有对原料适应性强、醚化反应的转化率较高、所用的催化剂可在国际上自由采购等优点,其缺点是工艺流程最复杂,且设备和操作费用高,能耗高。该工艺的C5、C6活性烯烃的转化率分别为92%和45%~55%。

1.4 LNE工艺

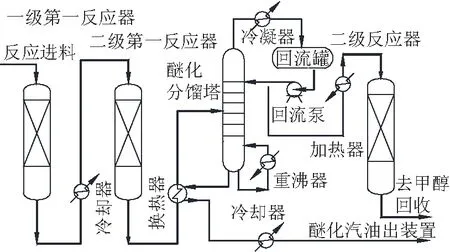

中国石油天然气股份有限公司石油化工研究院等单位联合研发的LNE工艺醚化部分的流程见图4。该工艺的一级醚化反应设两台反应器串联操作,首台反应器在较高温度下操作以提高反应速率,第二台反应器在较低温度下操作以达到较高的转化率;另外,这两台醚化反应器可在不停工状态下进行切换并更换催化剂,短时间内可单台操作,使装置连续运转时间增长、装置操作灵活性大大增强。经两台醚化反应器反应后,尚有部分活性烯烃未参加反应,为进一步提高烯烃转化率,将反应产物再送至醚化分馏塔中分出醚化产物,然后将塔顶的C5和甲醇共沸物送至二级醚化反应器进一步反应,反应产物直接送入甲醇回收部分。

图4 LNE工艺醚化反应部分流程

该工艺采用膨胀床反应器,优点是床层顶部具有一定的膨胀空间,反应原料从反应器底部进入,经分配器分布均匀后自下而上通过催化剂床层,使催化剂床层处于膨胀状态,催化剂颗粒有不规则的自转和轻微扰动,整个床层的压降小且恒定,床层径向温度分布均匀,不存在局部热点,有利于控制反应器超温及抑制副反应的发生[3]。缺点是当反应热过大时需靠外循环移走反应热,反应热没有得到有效利用,反应器体积和催化剂用量也相对较大。

LNE工艺的优点是流程简单,操作灵活,所用的催化剂可在市场上自由采购,技术使用费低;缺点是所有产品物流都含有氧化物,不能用作乙醇汽油调和组分,且反应器的操作压力高,设备投资略高。该工艺的C5、C6活性烯烃的转化率保证值分别为92%和50%。

2 对原料的要求

目前,包括NExTAME、DET、CDEthers、LNE在内的各种醚化工艺都采用强酸性阳离子交换树脂做催化剂,各工艺对原料中杂质的要求是一致的。

2.1 催化汽油

催化汽油中的二烯烃、金属阳离子和氮化合物是醚化催化剂最主要的致毒性物质,为保证装置长周期平稳运行和延长催化剂使用寿命,应限制这些有害物质或杂质的含量[4]。

2.1.1 二烯烃

醚化原料中的二烯烃若达到或超过1 000 mg/kg时,将导致醚化产品有异色、异味,造成汽油胶质超标,还将污染醚化分离塔的塔内件和塔底再沸器。另外,过量的二烯烃与催化剂接触时会发生聚合反应,生成的聚合物附着在催化剂上,堵塞催化剂孔道,很容易造成催化剂失活。美国的某些醚化装置由于没有二烯烃选择性加氢单元,致使活性烯烃转化率降低,且经常停车以更换催化剂并清洗重沸器。我国也有炼油厂因醚化原料未经选择性加氢处理而造成醚化产品中含有大量“黑油”的情况。醚化原料的二烯烃体积分数通常为0.5%~2%,远高于醚化催化剂对进料指标的要求,因此须对二烯烃进行选择性加氢。

二烯烃选择性加氢催化剂一般可分为以钯为活性组分的贵金属催化剂和以镍为活性组分的非贵金属催化剂。钯基催化剂的优点是加氢活性高,但易被硫化物等污染,原料硫含量高时需进行脱硫处理;镍基催化剂的优点是抗污染能力较强、稳定性好、价格低廉,缺点是加氢活性略低。

无论是镍基还是钯基催化剂,砷均为最严重的致毒性物质,当催化汽油中砷含量超标时,应进行脱砷处理。脱砷工艺分加氢脱砷和吸附脱砷两种。加氢脱砷剂反应温度高,可以和选择性加氢催化剂装填在同一个反应器内;吸附脱砷在常温下操作,无需氢气环境,操作简单。

2.1.2 金属阳离子

金属阳离子如钠、钙和铁离子等,会将醚化催化剂磺酸基团上的氯离子置换掉,使催化剂失去酸性而失活。为避免此类现象发生,可在醚化反应器进料管路上设两台互为备用的小型原料净化器,每台净化器中装有与醚化催化剂性能基本相同的保护性树脂。通过分析净化器前后的阳离子含量情况,及时切换净化器,从而达到延长催化剂寿命的目的。

2.1.3 氮化合物

氮化合物是指催化轻汽油进料中的腈类(主要为乙腈和丙腈)。腈类水解后可与催化剂中的阳离子交换树脂发生中和反应引起的,从而导致催化剂中毒。腈类的中和反应可分为两步:第一步,原料中的腈类被吸附于树脂中,吸附量取决于腈类在原料与树脂之间的分配因子(partition coefficient)。实验表明,存在于甲醇与非活性轻烃中的腈类,在饱和状态下,其在每100 kg树脂(干基)的被吸附量可达6 kg;第二步,被吸附的腈类与水反应首先生成氨基化合物,再与水反应生成有机酸和氨,氨离子与树脂中的磺酸基发生中和反应,造成催化剂中毒。

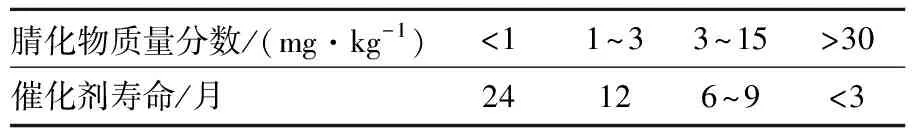

水解反应中的水有3处来源:甲醇或催化裂化轻汽油携带的水、水洗水及甲醇聚合成二甲醚时生成的水。由氮化合物水解造成的催化剂中毒不同于金属阳离子等造成的中毒,后者是递进式的,即首先与反应物接触的那部分催化剂中毒,然后才会引起与中毒催化剂相邻的那部分催化剂中毒。而前者则是氮化合物首先被吸附于整个催化剂床层,然后再进行水解反应,导致整个催化剂床层活性下降。因此,该中毒过程更具危害性。腈化物含量对醚化催化剂寿命的影响如表1所示:

表1 腈化物质量分数对醚化催化剂寿命的影响

目前,普遍采用水洗的方法脱除腈化物,水洗后乙腈含量可降至1 mg/kg以下,丙腈也可基本脱除。

2.2 氢气

选择性加氢部分所用的氢气可以是变压吸附后的氢气,也可以是重整氢。无论采用何种氢气,一氧化碳﹑氯化物等都是有害杂质,可导致选择性加氢催化剂失活。

2.3 新鲜甲醇

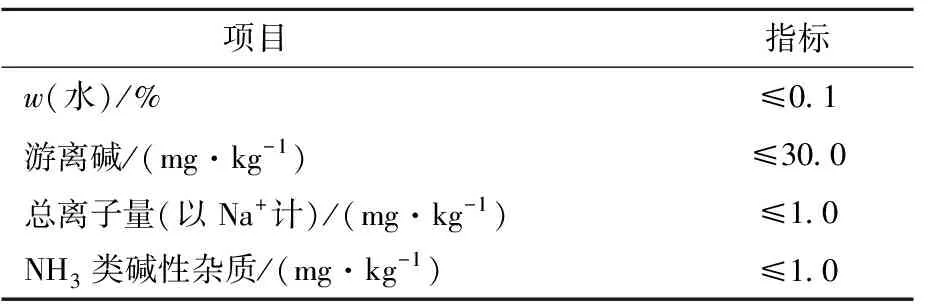

新鲜甲醇最大允许杂质指标如表2所示。

表2 新鲜甲醇最大允许杂质指标

工艺上要求新鲜甲醇中的水应尽量低,否则副反应产物叔戊醇就会大大增加,且由于这部分水呈强酸性,会造成设备严重腐蚀。

3 经济效益

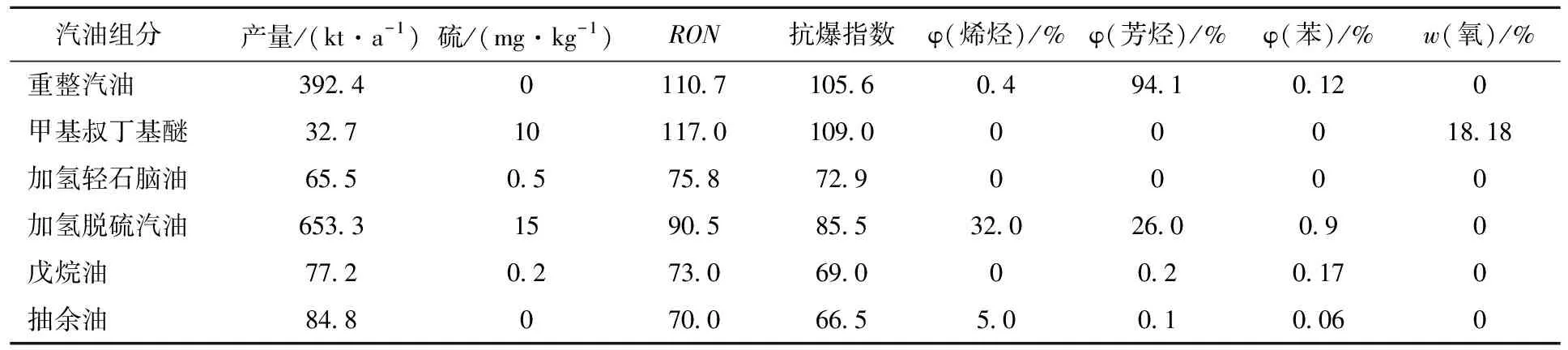

醚化装置的经济效益可以某5 Mt/a规模的炼油厂为例进行说明。该厂目前汽油调和组分有重整汽油、经加氢脱硫后的催化汽油等。该厂目前的汽油平均性质见表3。全厂汽油各项指标均满足国V汽油的要求,但受辛烷值制约,仅可生产95#(国V)汽油360 kt/a,其余为92#(国V)汽油,高标号汽油比例仅为27.57%。

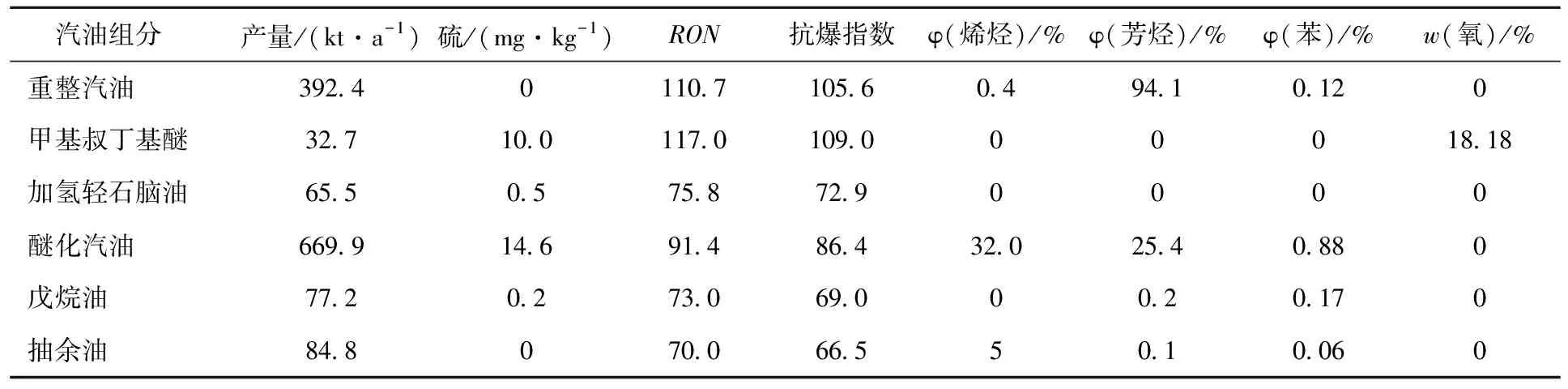

为提高经济效益,该厂拟采用LNE技术新建一套醚化装置,以选择性加氢脱硫后的催化轻汽油为原料。装置建设投产后,汽油平均性质见表4。

表3 全厂汽油平均性质

表4 项目实施后全厂汽油平均性质

经醚化工艺处理后,95#(国V)汽油产量达到564.8kt/a,较项目实施前增加了204.8 kt/a,高标号汽油比例由原来的27.57%提高至42.71%。

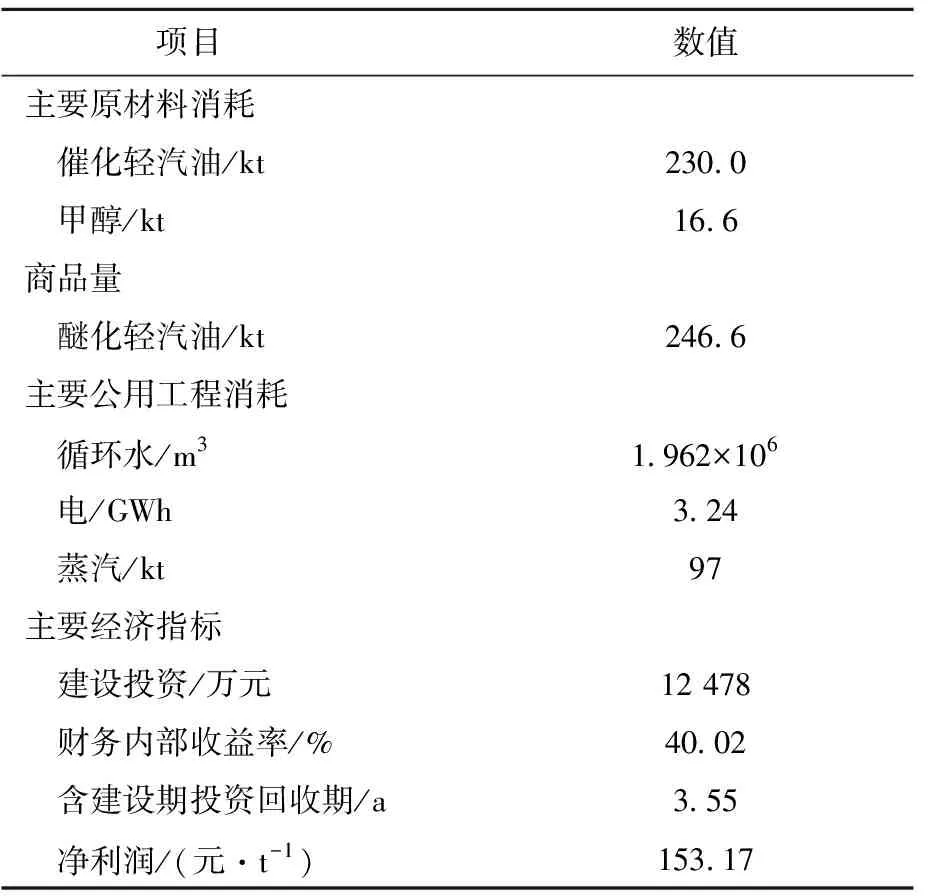

装置主要技术经济指标见表5。

从表5可以看出:财务内部收益率为40.02%,高于行业基准值12%,投资回收期为3.55年,低于行业基准投资回收期11年。这些数据说明轻汽油醚化装置投产后可大幅度提高炼厂的汽油品质和经济效益,并具有较好的抗风险能力。究其原因,主要有以下几个方面:

(1)醚化后,整个催化汽油辛烷值(RON)由90.5提高至91.4,提高了0.9个单位;

(2)将16.6 kt/a低价值的甲醇(2 216元/t)转化为高价值的汽油产品(7 100元/t);

(3)催化轻汽油醚化装置操作条件缓和,工艺流程较简单,无压缩机、加热炉等大型设备,设备和操作费用低。

该厂催化汽油加氢脱硫装置采用Prime-G+技术,轻汽油自分馏塔侧线抽出后可直接作为醚化装置进料,从而使醚化装置省掉了轻、重汽油分离和选择性加氢脱除二烯烃部分。对于含轻、重汽油分离和选择性加氢部分的醚化装置,如南充炼油厂80 kt/a轻汽油醚化装置投产后年税后利润为131.8元/t(催化汽油),仍然具有较高的经济效益。

表5 主要技术经济指标

4 结语

各种醚化技术的共同点是都有选择性加氢、原料水洗、醚化反应、产品分离、甲醇回收等工序,不同点是反应器类型不同、甲醇回收方式不同、醚化原料的流程不同和有无异构化等。选择加氢反应器类型有固定床式和催化蒸馏塔,醚化反应有固定床、膨胀床、沸点反应器和催化蒸馏塔等型式,为了获得较高的转化率,通常采用几台固定床反应器串联或沸点反应器和催化蒸馏塔配对使用等方式。资料表明,活性异戊烯转化率均可达到90%以上,醚化后催化裂化汽油辛烷值提高1~2个单位[5]。

目前,醚化催化剂普遍采用阳离子交换树脂,这些树脂易受催化汽油中二烯烃、金属阳离子和氮化合物等中毒物的影响而失活。为确保醚化装置的长周期运行,应对这些中毒物进行严格控制,同时也要保证氢气中的一氧化碳﹑氯化物、甲醇中的水含量等在规定的指标范围内。

实践证明,轻汽油醚化装置投产后可大幅度提高高标号汽油的产量和炼厂的经济效益,且具有良好的抗风险能力。

[1] Icnatius J, Jarvelin H, Lindqvist P.Use TAME and heavier ethers to improve gasoline properties[J].Hydrocarbon Processing,1995,74(2):51-53.

[2] 刘成军,温世昌,尹恩杰,等.500 kt/a催化轻汽油醚化装置的设计与开工[J].石化技术,2013,20(2):34-38.

[3] 高步良主编.高辛烷值汽油组分生产技术[M].北京:中国石化出版社,2006:153-167.

[4] 刘成军.催化轻汽油醚化工艺的技术探讨[J].山东化工,2002,31(3):18-21.

[5] 刘成军,李爱凌,何红梅,等.催化汽油质量升级方案比较[J].中外能源,2011,16(3):78-82.