加工中心主轴故障维修

梁 毅 董春强 曾 力

(中国工程物理研究院机械制造工艺研究所,四川 绵阳621900)

某加工中心数控系统为FANUC0i - MA,主轴采用FANUC 的AP22/6000 电动机驱动,主轴变速采用德国生产的ZF 二段式行星齿轮变速箱,主轴冷却和变速箱的循环冷却采用美孚威达2 号液压导轨润滑油。由于齿轮变速箱循环润滑油选型不当和齿轮变速箱进油量调整不正确导致主轴出现编码器故障和换档故障,本文详细介绍其故障诊断过程并提出解决措施。

1 故障现象

程序加工时显示器上出现751#报警,主轴驱动放大器出现47#报警。主轴位置编码器更换后,主轴出现换档故障。

2 故障诊断及处理

2.1编码器故障诊断及处理

751#报警为串行主轴报警,其具体内容为主轴驱动放大器上的报警号。主轴驱动放大器上报警号为47,其含义为:主轴位置编码器或主轴电动机内置编码器A/B 相信号异常;主轴位置编码器的一转信号异常;主轴位置编码器A/B 相信号和一转信号的关系不正确。根据报警内容可知该报警与主轴编码器有关。而主轴有两个编码器,一个是主轴电动机内部的编码器,它提供主轴调速系统的速度反馈信号;另一个是主轴位置编码器,它主要有两个用途,其一是用于主轴实际转速显示,其二是用于主轴与伺服轴配合运行的场合(如螺纹切削加工,恒线速加工,G95 转进给,主轴定向)。该报警内容没有明确哪个反馈信号出故障,故障又是间断出现,不易判断故障点。由于主轴电动机内的编码器的拆卸、安装、检查难度较大,因此先排查主轴位置编码器。而根据维修经验,编码器有5 种常见故障:①编码器损坏;②编码器内部的元器件性能故障;③编码器装配故障或松动;④连接编码器的电缆故障,如短路、断路、接触不良及屏蔽不好;⑤编码器内部元器件被污染等。

按照上述分析先拆卸主轴外罩,检查主轴位置编码器。检查其电缆连接时发现主轴编码器电缆JY4 部分被浸没在油中,编码器被油完全淹没。拆卸并检查其编码器发现里面全是黏稠的油液,因此编码器内部元器件已被严重污染。清洗编码器后,用示波器能看到编码器A/B 相信号和一转信号,似乎可以使用,但装到主轴上后执行主轴定向指令M19 时主轴驱动器出现41#报警。41#报警的内容是编码器一转信号异常。主轴定向时要用到主轴编码器一转信号,一转信号是窄脉冲,它对干扰十分敏感。由于编码器长时间被油浸泡,光栅被油污染,信号传输受到阻扰。通过光栅尺检测仪PWM9 检测该编码器,结果空载电流为299.5 mA,严重超过140 mA 的空载电流要求;A/B 相相位差40°,超过了相位差不超过10°的要求;A/B 相波形的低电平为2.45 V,超过低电平小于0.5 V 的要求。因此根据仪器检查结果,该编码器已不能使用,需要更换。

2.2 主轴换档故障诊断及处理

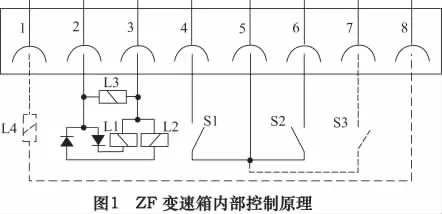

更换编码器后主轴运转正常,但主轴换高档时,高档位不能保持,主轴一直在重复着换高档的过程。该主轴采用ZF 变速箱,主轴在高档时,齿轮变速箱传动比为1∶ 1,通过驱动电动机带动齿轮变速箱获得电动机的高转速;当主轴在低档时,齿轮变速箱传动比1∶4,通过驱动电动机带动齿轮变速箱获得低转速大转矩。其控制原理和电路如图1、图2。

当24 V 直流电源输入到第2、3 脚时,换档机构即有动作,当正负极性的电源输入时,高低档位的齿轮会啮合。当第2、3 脚通电时,不管其正负极性电磁线圈L3 都将得电,其作用是在齿轮换档以前让档位固定插销先释放。在换档过程中,主轴电动机必须做每秒1~5 次左右的偏摆。每次的偏摆角度为±5°左右。当感应开关S1(接脚4)或S2(接脚6)动作后,表示换档已经完成,此时电磁阀被切断。换档过程有程序监控,换档开始时启动一个时间约2 s 的计时器,如果在这时间内控制器没有接受到另一个档位(S1/S2)的信号,则应当停止换档,重新开始。

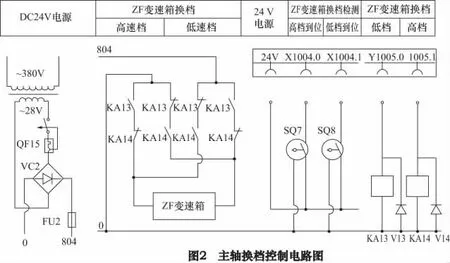

ZF 二段式齿轮变速箱设计结构复杂,空间尺寸紧凑,包括太阳轮、环轮及行星齿轮等精密组件,ZF 变速箱在工作过程中的发热需有效的冷却。该机采用油冷却机对ZF 变速箱强制循环冷却,循环冷却油选择ISO粘度级数为32 级、46 级的润滑油,其循环冷却原理如图3。

出现换档故障时,通过PLC 诊断高档位输出信号Y1005.0 及高档位检测信号X1004.0,发现两电平信号随着主轴速度的变化也在不断地由“1”到“0”交替改变。根据换档原理,换档有程序监控,如果在换档监控周期没有接受到另一个档位(S1/S2)的信号,则换档重复进行。分析控制电路,结合故障现象及PLC 诊断判断故障可能出现在:换档控制电路故障;换档拨叉磨损;电磁铁失效;档位检测开关信号失效;变速油液故障;液压油泵故障;齿轮箱冷却管路故障。

由于编码器出现故障的原因是ZF 变速箱油孔观察窗漏油,根据变速箱强制循环冷却原理分析该窗口漏油的原因应该是变速箱内部的压力过大,进入变速箱的油不能很快被泵抽回油箱。据此判断可能是回油的冷却管路堵塞,油量调节不正确,或回油泵有故障。但检查回油管路和回油泵都正常。为了判断是否是进油量过多引起的换档故障,关机后让油慢慢卸回油箱后,关掉变速箱进油阀,再开机让主轴换档,主轴换档正常,据此排除ZF 变速箱故障和换档控制电路故障。故障原因是主轴齿轮变速箱进油阀调节的进油量过大,应重新调整进油量。调整方法为:开机前,先把进油阀关掉;开机后观察变速箱油液窗口,慢慢调整进油阀油量,一边调整一边观察变速箱油液窗口,半小时后液位为窗口一半不变,进油调整合适。齿轮循环冷却油实际为ISO 粘度级数为68 级的美孚威达2 号液压导轨油,与ZF 变速箱的使用要求不符,油的粘度太高,油液发热严重,影响主轴的使用。

3 故障原因分析

综上所述,主轴出现编码器故障和换档故障的原因就是变速箱进油阀进油量大,而回油量小,造成变速箱内部的油压过高,使得油充满整个变速箱,高压力作用使油从变速箱观察窗口渗出,渗出的油流到变速箱正下方的洞内,而主轴位置编码器位于该洞内,随着渗出油的增加,编码器被油淹没,编码器内部元器件受到严重污染,从而造成主轴运转时不时产生41#、47#报警。由于变速箱进油量调节过大,变速箱内进油量多于回油量,引起变速箱内的油压过高,换档时电磁铁推动拨叉受到油的阻力,主轴转速越大,油阻越大,因此换高档时主轴不能正确地换档。

4 维修注意事项

(1)主轴位置编码器的安装:变速箱底部的安装板有8 个安装孔,拆卸主轴位置编码时要注意其安装方向。如果第一次安装位置不正确,那么在吊装主轴电动机调整其位置时编码器会受到安装孔内机床床身板筋的撞击,引起编码器损坏。

(2)主轴定向调整:更换主轴编码器后,主轴定向位置发生变化,需要修改参数4077(主轴定向偏移量调整),否则无法换刀。为了避免主轴定向不准引起刀臂撞击主轴,维修前在主轴断面上必须做好主轴定向标记,更换编码器后便于主轴定向位置调整。

(3)主轴变速箱循环冷却进油量调整:变速箱内正确的油位是非常重要的,油位必须保持在视窗一半的位置。变速箱的铭牌上标有的油的用量只是一个大约值,不易把握。比较实用的方法是一边调整进油阀一边观察视窗油位。如果变速箱的油过多,易引起主轴换档故障和油液发热;如果变速箱的油过少,则齿轮变速箱内精密齿轮润滑不够,容易损坏。

(4)正确选择变速箱循环冷却油:按机床资料,该机床的变速箱循环冷却油应选择ISO 粘度等级为32、46 的长城润滑油,或者别的粘度级数相同的润滑油做循环冷却油,而该机床却选择了ISO 粘度级数为68 级美孚威达2 号导轨润滑油,导轨润滑油和主轴变速箱循环冷却油混用,使用单位应加强润滑油的管理,提高机床的使用性能。

[1]四川自贡长征机床厂.KVC1400B 使用说明书[Z].

[2]ZF-DUOPLAN2K250/2K300 变速箱操作手册[Z].2005.