弹簧夹套式夹持技术的新发展

袁 华 沈 健

(①德国中欧工业技术咨询,德国74348 Lauffen;②合肥工业大学,安徽 合肥230009)

在金属切削加工行业,尤其在车削加工中,卡爪式卡盘(简称卡盘)、弹簧夹套式夹头(亦简称弹簧夹头)和静压膨胀式夹具都是常见的工件夹具。其中,卡盘由于其结构形式多样、夹持范围大而应用最为广泛。但是,卡盘的离散点夹持和精度有限的特点使其在一些场合的应用受到了限制。静压膨胀式夹具正是在这两方面克服了卡盘不足。但是静压膨胀式夹具夹持范围极小,这一点大大限制了它的应用范围,通常只被作为特殊解决方案使用。而弹簧夹套式夹头既能够实现对工件的周向大面积夹持,又能够通过更换夹套覆盖较大的夹持范围,因而在金属切削加工中得到了广泛的应用。

然而,在我国的金属切削加工行业,人们对弹簧夹套式夹具的认识还不够充分,这项技术没有能够得到应有的重视和推广。本文通过介绍弹簧夹套式技术的最新发展,阐明这项技术的优越性和实用价值,希望对我国的金属切削加工业掌握和使用国际先进技术有所裨益。

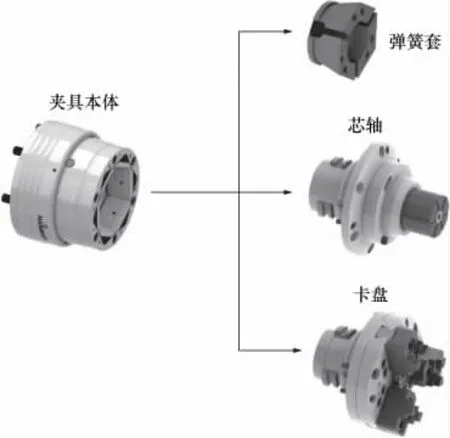

1 弹簧夹套式夹具的结构

弹簧夹套式夹具主要由夹具本体和弹簧套两大部分组成,如图1 所示。弹簧套具有圆锥形外表面,内孔为夹持孔,通常为圆柱孔。弹簧套在径向具有一定的弹性,其置于夹具本体的圆锥孔内。当弹簧套在外力的作用下轴向向下运动时,由于外壁锥面的作用,夹持孔缩小,起到夹持工件的作用。

在传统结构中,弹簧套由整体钢件构成,为了易于实现径向弹性变形,在其侧面纵向开有自下而上和自上而下间隔分布的槽,如图2 所示。但是,这种弹簧套有两大缺点:一是容易产生疲劳损坏或薄壁部位产生塑性变形;二是弹簧套上的开槽部位容易进入切屑粉尘等微小物体,阻碍其弹性变形。此外,全金属的结构对弹簧套径向弹性变形的阻力仍然比较大。

图1 弹簧夹套式夹头工作原理

图2 整体钢制弹簧套

为了克服这些缺点,在德国人们发明了以特性橡胶为连接材料、钢件为夹持构件的扇形瓣状复合结构弹簧套(简称钢胶结构),如图3 所示。这种特性橡胶对钢具有很好的附着性,自身又有极好的弹性和抗疲劳、抗腐蚀性。由于橡胶的变形阻力非常小,所以在同样大小的轴向作用力下,钢胶结构弹簧套可以产生更大的径向夹紧力。采用这种结构,钢结构部分可以做得充分厚实,有利于提高夹具的强度和刚度。这种结构的另一大优点就是消除了开槽间隙,使切屑和粉尘无法进入弹簧套中,提高了夹具的使用可靠性,同时也减少了维护工作。这一发明使得弹簧夹套式夹具在金属切削加工中的应用得到了空前的扩展。然而,弹簧夹套式夹具的技术进步并没有因此而停止。

图3 钢胶复合结构弹簧套

2 六角平面接触式弹簧夹套新技术

以圆锥面接触的弹簧夹套式夹具存在两大缺点:

(1)当使用同一个弹簧套夹持一批某一直径的工件时,视具体工件的公差尺寸不同,弹簧套在夹具本体中所处的轴向位置亦不同。这就使得弹簧套的外圆锥面与夹具本体的内圆锥面不能完全贴合。从每一个横截面来观察,则表现为弹簧套上的外弧线与夹具本体的内弧线只有微小弧段上的接触。这不仅导致不利的受力状态,使夹套容易产生局部磨损;同时还会使夹具本体与夹套之间产生间隙,不利于防尘。其结果必然加剧夹套的磨损,并影响夹持精度。

(2)夹套与夹具本体的接触是圆锥面副的形式,承受转矩依靠摩擦力的作用。这就产生了一对矛盾:为了保证能够承受足够的转矩,接触面之间应当无油脂,避免润滑,以增加摩擦力矩;但夹持力却是依靠锥面的轴向相对运动产生,从这一点上考虑,又希望锥面副之间具有良好的润滑。显然,对于圆锥面结构,这是一对无法解决的矛盾。

针对上述问题,德国HAINBUCH 公司开发出六角平面接触式弹簧夹套,其结构如图4 所示。

在这一新型结构中,彻底打破了弹簧夹套技术的传统思维,将圆锥面接触改为6 个斜平面的接触。弹簧套沿用了性能良好的钢胶结构,钢制部分由三瓣组成,每瓣横截面呈V 型。六角形的结构能够很好的传递转矩,且平面接触能够保证弹簧套在任何轴向位置都与夹具本体上的六角锥孔形成面接触。在夹具本体的孔壁上开有润滑油槽,用于减小平面副之间的摩擦系数,从而在同样的轴向作用力的情况下能够产生更大的夹持力。此外,在夹具本体中采用了非金属固化材料,既减轻了夹具的重量,又增加了结构阻尼,明显改善了夹具的动力学性能。

图4 六角平面接触式结构

3 六角平面接触式弹簧夹套应用示例

图5 所示是一个铣削加工车刀刀杆的实例。工件设计尺寸为:横截面20. 2 mm ×20. 2 mm,长度125 mm。毛坯为圆钢,一端夹紧,悬伸长度为147 mm。加工过程在一台车铣复合加工中心上进行。过去,采用圆锥面弹簧夹套式夹具夹持工件加工,时常产生加工振动问题,表面质量和对称面的平行度都较差。因而,不得不降低切削参数进行加工。而采用六角平面接触式弹簧夹套后,有效地消除了振动现象,表面质量有了明显提高。而且,由于提高了切削参数,加工时间缩短了20%。同时,刀具使用寿命也有明显提高。这个加工实例反映出,六角平面接触式弹簧夹套的大夹紧力和优良的阻尼减振性能为加工带来了诸多优点。

通过对弹簧套的特殊设计,还可以实现对不同形状工件的夹持。例如,采用内孔为四边形的特殊弹簧套可以实现方形截面工件的夹持。图6 为该类型的弹簧套,它仍然采用钢胶结构,由三瓣钢制夹持块组成。图7 为使用这种夹具夹持加工的零件。在这种情况下,由于弹簧套与夹具本体以及与工件的接触均为多边形,所以可以传递极大的转矩。

4 夹具快换功能

六角平面接触式弹簧夹套夹具的设计遵循模块化结构的理念。夹具本体不仅可以直接装入夹套夹持工件,而且可以与其它形式的夹具配合使用。这时夹具本体的内孔被同时作为夹具快换系统的接口使用;而与其配合使用的夹具亦带有六角斜平面的接口,如图8 所示。

图8 夹具的快换功能

图9 所示为正在将一个弹簧芯轴装入夹具本体。从取出原先使用过的夹持工件外径的弹簧套,到装入夹持工件内径的弹簧芯轴只需要短短的2 min 时间。这种快换功能,可以大大缩减换装夹具所需的时间,从而提高机床的有效使用率。

图9 将夹套夹具换成芯轴夹具

5 结语

弹簧夹套式夹具在金属切削加工中的应用虽然已经具有很久的历史,但是其关键性的技术革新却是发生在近些年中,其中最为重要的革新就是本文介绍的“钢胶结构弹簧套”和“六角平面接触技术”。这两项技术在我国金属切削加工行业的推广应用,必定能够为企业产生显著的经济效益。

[1]Michael Hobohm. Ein system,das gelebt werden muss[J]. Werkstatt und Betrieb,2010(11),80 -83.

[2]Haider Willrett. Mit vollgas um die kurve[J]. Industrieanzeige,2012(16),44 -45.

[3]Anwenderbericht. Spannend und anziehend[J],Maschine +Werkzeug,2009(11),48 -51.

[4]Anwenderbericht. Mit innovativer spanntechnik viele stunden gespart[J],Mav,2010(4),44 -47.