煤制氮肥厂废水氨氮污染源调查及脱氮对策分析

黄华宇,张慧月,张振文,梁蓓,张静

(陕西省环境科学研究院,陕西西安 710061)

煤制氮肥厂合成尿素过程以氨的合成为基础,而氨极易溶于水的特性,造成生产过程中外排废水氨氮含量一直居高不下。氨氮是一种营养物质,促进藻类及微生物大量繁殖,形成富营养化污染,从而降低水质[1-4]。另外,废水中的高浓度氨氮严重阻碍了水处理过程。因此,研究分析并治理煤制氮肥厂合成尿素的排污、清洁生产具有重要的实际意义[5]。

本文从陕西关中某煤制氮肥厂合成尿素工艺流程中全面解析氨氮来源,测定物质浓度标准均采用国家标准分析方法,并针对该氮肥厂实际情况,提出较为合理、科学、实用的脱氨改造方案,供诸多企业参考。

1 污染源调查

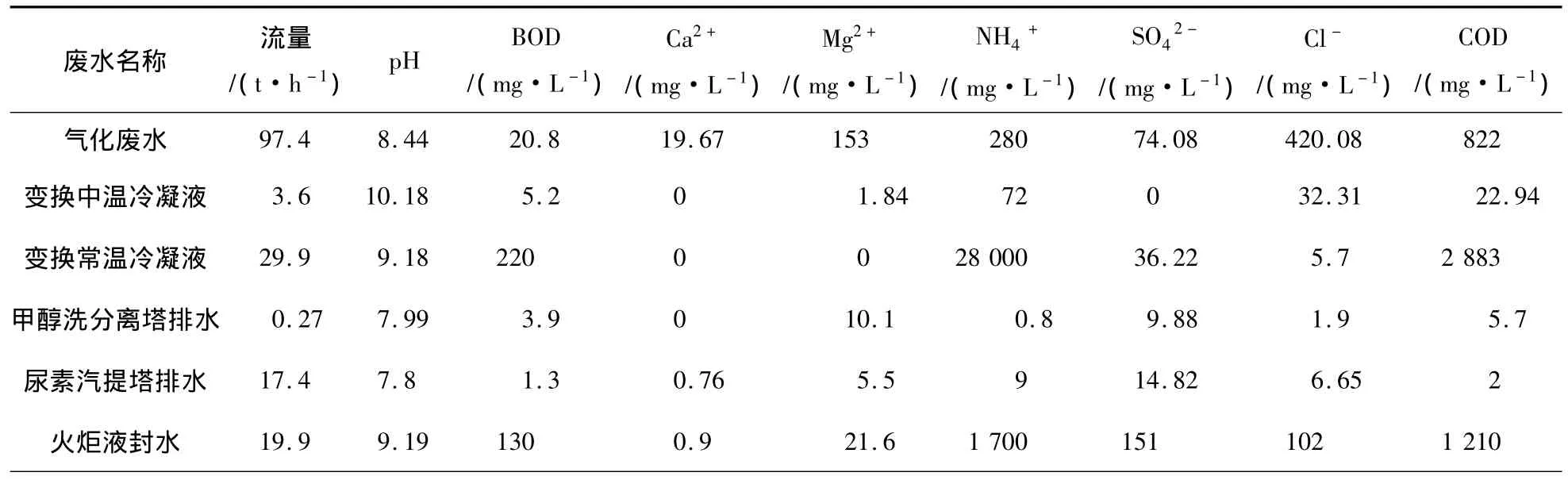

以某年产30万t氨、52万t尿素的氮肥厂为研究对象,实地调查、现场取样的方法,即在正常工况下采集气化、变换、甲醇洗、液氮洗、合成氨、尿素汽提、火炬液封这几个工艺段排出的废水样品,同时测定排放流量,按照《水和废水监测分析方法(第4版)》,分析废水中各物质浓度(包括 COD、BOD、NH3-N、Cl-、Mg2+、Ca2+、SO42-、Cl-),最后对测试数据进行统计分析。

2 结果与讨论

2.1 调查分析结果

由表1、图1和图2可以看出,渭化企业的尿素生产过程中,几种污染因子排放量分布较大的分别为气化、变换常温冷凝和火炬液封这三个废水排放工艺段。气化工艺段Ca2+、Mg2+、S、Cl-的排放量最大,分别为 19.67,153.0,74.08,420.08 mg/L;变换常温冷凝液中的COD、BOD、NH3-N的排放量尤为突出,分别达到 2 883.0,220.0,28 000.0 mg/L;火炬液封水中的 COD、BOD、Mg2+、S、Cl-、NH3-N的产生量仅次于气化废水和变换常温冷凝液;变换常温冷凝液氨氮含量最高,气化废水和火炬液封水次之,但含量均远远高于其他废水。其中火炬液封水中 COD 为1 210.0 mg/L,产生量为370.4 g/h,分别占总产生量的76.9%和23.1%;气化废水氨氮浓度为 280.0 mg/L,氨氮产生量为 419.6 g/h,火炬液封排水氨氮浓度为1 700.0 mg/L,氨氮产生量为520.5 g/h,二者分别占氨氮总产生量的 44.6%,55.4%。

表1 尿素生产各废水检测结果Table 1 Test results of wastewater in urea production

图1 COD在各工艺段的比例Fig.1 COD proportion of each process

图2 NH3-N在各工艺段的比例Fig.2 NH3-N proportion of each process

2.2 原因分析

变换工艺段废水主要为低温冷凝液,低温甲醇洗废水为甲醇再生塔塔底含甲醇的废水,液氮洗工段排放的废液主要为洗涤气体的液氮,合成氨排出的冷却水废水,合成尿素段主要是汽提冷却液,均可送至煤浆制备工段用作磨煤水循环使用,不外排。从废水的应用及处理来看,尽管常温变换冷凝液COD、氨氮含量最高,但和其他工段排水均可回用至磨煤工段,煤制氮肥厂废水处理的主要对象为气化废水和火炬液封水。

2.2.1 气化废水 该厂气化装置使用的是德士古气化炉。德士古气流床气化炉以水煤浆为原料,以氧气和水蒸气为气化剂,在加压下气化,气体连续进行,固体废弃物以熔融的状态排出。

气化生成的煤气含有CO、H2、CH4等可燃气体和CO2、N2等非可燃气体。这些气体在碳洗塔进行洗涤和降温,煤气中的氰、酚、硫、含氮类物质和飞灰进入水中。产生的废水中含有大量的酚类、联苯、吡啶、吲哚和喹啉等有机污染物,还含有氰、无机氟离子等有毒有害物质。同时煤在气化过程中产生氨,经洗涤后溶解于水中,造成气化废水碳、氮比例不调。另外,各工段循环使用的排水中也含有少量的氨氮,而气化炉循环水没有外排,长期积累导致氨氮含量增高。

2.2.2 火炬废水 正常生产中排放的大量易燃、有毒、有腐蚀性气体无法回收利用时,为了不对大气生态环境和生产环境造成污染和危害,通过火炬将其烧掉。废气主要来源于气化、净化、变换、合成、精制等生产过程,以及中间物料罐和成品罐呼吸产生的无组织排放挥发性有机废气。主要污染物有粉尘、烟尘、NOX、H2S、SO2、CO、CO2、HCN、氨气和其他有机污染物。废气通过液封水时,易溶于水的污染物,特别是有机污染物造成液封废水高COD,氨气溶于水中致使废水氨氮浓度较高。目前发现火炬废气中1/3的氨气来自于液氨储存罐的驰放气。

2.3 废水处理存在问题

2.3.1 废水混合排放 碳氮比失调,污水处理脱氮效率低,达标难度大。将变换冷凝液、合成排水等用于磨煤系统和碳洗塔,这几工段排水中也含有少量的氨氮,循环使用增加了排水中氨氮的含量。进入污水处理厂的废水主要有气化废水和火炬废水。这两大废水氨氮、COD含量较大,该氮肥厂采用 SBR法处理,碳氮比严重不匹配,污水处理效果不佳。

2.3.2 废水混合排放,没有按质分流分别处理 不同废水中污染物成分有所不同,浓度也相差甚远。多种废水混合后不能根据各类废水的特点进行科学地处理,反而增大了废水处理量和难度。

2.3.3 废水回用率较低,排放总量较大 该氮肥厂耗水量大,废水排放量大,污染物浓度高,水资源短缺和环境污染问题是制约该厂加强发展的因素。如何实现废水最大资源利用率是该厂面临的重大问题。

2.4 脱氮对策

废水脱氮方法有很多,常用的有折点氯化法、离子交换法、吹脱法、电渗析法、化学沉淀法、生物法[6]。基于生物法的一些优点,并考虑经济效益、工艺的成熟性,大部分氮肥厂采用生物硝化反硝化法来处理氨氮。但是生物法的诸多缺点也导致对高浓度氨氮废水的处理效果不够理想。如温度的影响大、废水中的某些组分易干扰、占地面积大、反应速度慢、污泥驯化时间长等。

实现气化废水、火炬水中氨氮含量节能减耗,避免二次污染,充分回收有价值的氨资源,才是治理高浓度氨氮的比较理想的技术方案[7]。针对该氮肥厂气化废水、火炬液封水氨氮含量较高的特点,结合该厂的实际生产情况,提出以下脱氮对策。

2.4.1 火炬废水源头处理 尾气或废气中的氨气溶解于水中,造成火炬液封水氨氮浓度过高。解决火炬液封水高浓度氨氮的一个重要内容就是解决氨气的来源。经研究调查,该氮肥厂尾气中1/3的氨气来自于液氨储存罐的驰放气,而氨又是极易溶于水的,导致在火炬液封水中氨的浓度较高,故对这部分氨气的回收来解决火炬废水氨氮具有重要意义。

通过对含氨气体前置吸收装置单独吸收治理,即将尾气或废气通入火炬液封前先进入氨气回收装置,吸收一大部分氨气,大幅降低进入火炬液封系统的氨氮量。同时溶液中吸收的氨气还能回收,充分利用了资源,提高了氨气的利用率。

2.4.2 MAP法处理 高浓度氨氮的处理建议采用MAP法。化学沉淀法利用投入Mg2+、PO43-,即可将NH4

+生成磷酸铵镁沉淀。由表1可知,气化废水、火炬液封水的pH分别为8.44,9.19。生成磷酸铵镁的适宜pH为8~10[8-9],所以,二者废水不需要投入碱或酸试剂来调节pH,减少了实际处理费用,同时将生成的沉淀分离出来,沉淀用于缓释肥料的加工及深处理,这样,经沉淀、过滤后的废水不仅氨氮含量急剧减少,而且水质达到了国家要求排放废水的合格标准,可谓是一举两得的优选方案。

[1]季惠良.煤化工污染及治理措施探讨[J].化工设计,2009,19(6):24-26.

[2]谷力斌,刘永健,李遵龙.论煤化工废水处理的常用工艺与运行[J].化工进展,2012,31:211-213.

[3]沈耀良,王宝贞.废水生物处理新技术:理论与应用[M].北京:中国环境科学出版社,2000.

[4]国家环境保护总局《水和废水监测分析方法》编委会.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002:280.

[5]汪大翬,雷乐成.水处理新技术及工程设计[M].北京:化学工业出版社,2001:293-314.

[6]许国强,曾光明,殷志伟,等.氨氮废水处理技术现状及发展[J].湖南有色金属,2002,18(2):29-31.

[7]钟金松,闵育顺,肖贤明.浅谈高浓度氨氮废水处理的可持续发展方向[J].环境科学与技术,2008,31(2):92-94.

[8]胡红伟.MAP法处理高浓度氨氮废水的影响因素分析[J].环境科学与管理,2008,33(1):118-120.

[9]Huang H M.Removal of ammonium as struvite using magnesite as a source of magnesium ions[J].Water Practice and Technology,2008,5(1):1-7.