Ф4.0×60m回转窑轮带与垫板间隙的测量及调整办法

张传行 严春玲 陈景定

(1.东平中联美景水泥有限公司,东平县 271504;2.曲阜中联水泥有限公司,271504)

0 前 言

我公司有两条2500t/d生产线, 配套回转窑规格为Ф4.0×60m,分别于2003年和2004 年投产运行至今已近十年,回转窑运转过程中,轮带与筒体垫板间存在摩擦,随着时间推移间隙越来越大,若定期更换垫板,费用高,不经济,为延长垫板使用时间和降低费用,我们采取了多次优化和改造措施,在此介绍一种行之有效的回转窑轮带与垫板间隙的测量及调整办法。

1 回转窑轮带与垫板间隙的测量方法

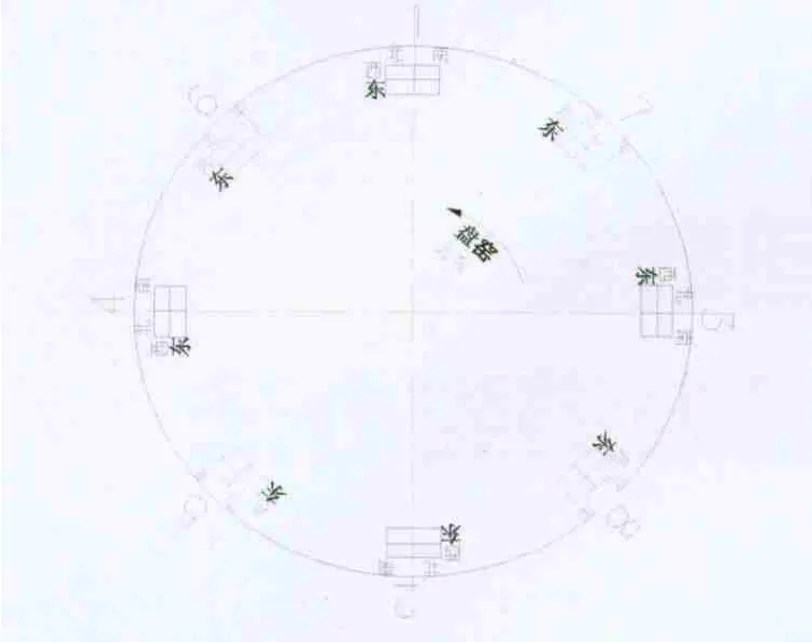

正确的测量方法是回转窑轮带与垫板有效调整的前提,为此,需定期对三档轮带与垫板间隙进行测量,及时掌握间隙大小,为调整垫板做好准备。每一档轮带共有16块垫板,在每一档轮带上取8块垫板进行测量,即隔一块垫板测一次,为保证测量数据的准确性,翻窑时将测量垫板转到铅垂部位即最高点(此时间隙最大,数值较准确),按图1方法画图、编号、制表。测量时在最高点及最低垫板同时做好标记,以利于寻找最佳点,测量每个编号垫板在最高时两侧平衡均分四个点的径向间隙,测量完成后将数据填入图中相应位置。然后根据测量值进行计算和分析。

根据表格中8块垫板数值,分别求出每块的平均值,然后将相对两块的数值再求平均值,这样得到四个间隙值。由于回转窑运转时间比较长,窑筒体经冷热收缩受力等因素影响已不是绝对的同心圆,故垫板调整时预留间隙需按最大值计算。

图1 改造前垫板结构

2 调整和延长回转窑筒体垫板的方法

回转窑投产初期,曾采用在垫板外弧上焊接一层一定厚度的钢板做垫子,由于轮带与垫板间膨胀量不同,以及两者之间摩擦力的影响,垫子加上后,使用时间一般2~3个月,就出现挤掉剪坏等现象,效果不佳。

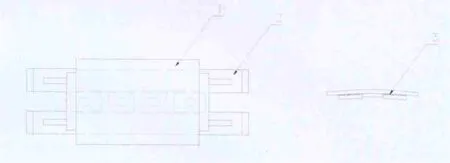

之后采取如图2所示的方法,在轮带垫板的内侧,固定块两边各焊接一块钢板做垫子,钢板宽度略小于窑筒体挡条,长度与垫板长度相等,钢板厚度需计算分析决定。如:我公司2012年7月份对一线Ⅰ档轮带采用同时对8块垫板间隙进行测量的方法,经计算得出19.1mm ;21.1mm;20.3mm,20.6mm四个数值。回转窑预留间隙按最大值21.1mm预留,间隙按最小值计算,此时还必须考虑回转窑自身热膨胀量,回转窑筒体材质为A3钢,查阅《机械设计手册》其平均线膨胀系数12.1~12.9 ,单位为10-6/℃。根据公式

式中:△d ——直径膨胀量,mm;

a——膨胀系数,10-6/℃;

d0——初始直径,mm;

t1,t0——为变化后的温度和初始温度,℃。

根据中控室回转窑运转筒体温度微机显示,正常运转时Ⅰ档筒体温度为200~210℃;Ⅱ档温度280~300℃,膨胀系数按最大值,经计算Ⅰ档△d=12.9×4000×200×10-6=10.32mm ;Ⅱ档△d=15.48mm,计算可得垫子厚度=(19.1~10.32)/2=4.39mm。

故钢板厚度选取4mm,按筒体直径Ф4.0卷制出弧度并反复校正,然后剪出需要长度和宽度的垫子,清理打磨毛刺飞边,然后进行焊接,焊接后需将高于垫子的焊瘤子用磨光机打磨平整,然后将垫板插入。由于此次垫子加在垫板和筒体挡条之间,避免了垫板和轮带的摩擦剪切,经运转试验已使用近一年时间,未再出现垫子剪坏,掉落等现象,从而达到延长了垫板使用时间和稳固窑况的目的。

图2 调整后的轮带型式

3 效 果

采用上述方法后,Ⅰ档轮带垫铁自2012年7月使用至今已一年,最近经测量间隙增大量不大,垫板及补加垫子磨损量均较小,也未再发现垫子被挤掉及剪坏现象,使用效果较明显,预计还可再使用一年,更重要的是其对稳固窑况有不可估量的作用,另外,此种办法简单易行,费用非常低,如我公司以前更换一档新轮带垫铁,需1.6万元,两条回转窑仅此一项就需9.6万元,而采用上述方法,一档轮带仅需卷制剪切长750mm、宽140mm,厚4mm钢板32块,总重计105kg,成本不到500元,我公司两条回转窑全部调整一次,总费用才3000元,可见此方法对节约成本的效果是非常明显的。

4 结 论

对于大多数2500t/d熟料生产线,大都投产已久,轮带与垫板间隙已大,采用定期测量及时优化调整的方法,保证设备正常运行,是行之有效的方法,此方法在我公司两条Ф4.0×60m小型回转窑上成功应用,缩短了检修周期,减少了维修费用,取得了较好的使用效果和良好的经济效益。