基于模糊算法的少齿差齿轮多目标优化设计

龚发云,钱 坤,汤 亮

(湖北工业大学机械工程学院,湖北 武汉 430068)

基于模糊算法的少齿差齿轮多目标优化设计

龚发云,钱 坤,汤 亮

(湖北工业大学机械工程学院,湖北 武汉 430068)

基于优化设计模糊算法的基本理论,研究少齿差行星减速器的运行状态及相关工况条件,针对少齿差齿轮副的传动特性,建立少齿差行星轮减速器的数学模型,通过确立齿轮体积和重合度的目标函数,优化少齿差行星轮的几何参数,并与常规设计相比,少齿差行星传动的体积和重合度都得到优化。

模糊算法; 少齿差; 优化设计; 目标函数

立体车库在使用中需要保证机构紧凑、承载性能好、运转平稳等特点,而少齿差行星传动的一些优点使其能够很好满足立体车库的需求,少齿差齿轮传动由于其传动比大、结构紧凑、效率高,同时其运载平稳噪音小、承载能力大,在很多大型承载机械装置中都有应用。范元勋,王华坤等基于遗传算法对少齿差行星传动的体积和啮合角进行了参数优化设计,使其结构在紧凑的同时减少了径向力,其寿命得以提高[1]。林尚飞等人通过基于MATLAB优化工具箱对少齿差行星齿轮的啮合效率进行了优化,提高了其传动效率[2]。一般的少齿差行星传动的设计计算没有相关的计算守则,同时计算相对较复杂,传统的设计方法根据材料的物理机械性能,采用材料力学的弹性理论进行计算,没有充分考虑材料机械性能参数的离散性影响,要么其工作可靠度不够,要么造成材料浪费,因此只有在考虑全部变量的离散性和约束条件模糊性基础上进行优化计算,才能够保证设计出更为合理的少齿差传动机构[3]。本文通过选择合适的优化算法对其体积和重合度进行优化,使其达到体积小、传动平稳、承载高、效率高等要求,从而更好地满足立体车库减速系统的需要。

1 少齿差齿轮传动特点

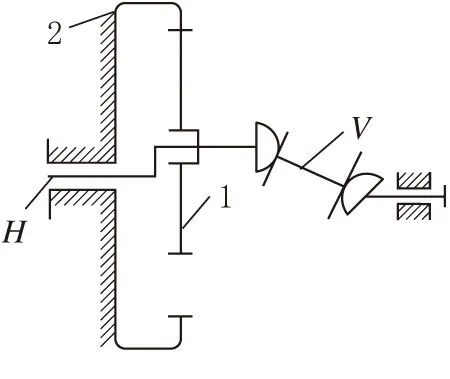

以少齿差行星减速器中的少齿差齿轮为优化对象(图1),在内齿轮与行星轮之间的齿数差为1~4之间时,就把这种齿轮传动装置称为少齿差行星齿轮传动。其包括一个太阳轮(K)、一个行星架(H)和一根输出轴(V),所以这种轮系又称为K-H-V型行星轮系。其传动比公式为

(1)

故

ih1=-z1/(z2-z1)

(2)

由上式可见,当齿数((z1-z2)很小时,就可以得到较大的单机传动比,当z2-z1=1时,ih1=-z1,称这种齿轮传动为一齿差传动[4]。

图 1 少齿差行星传动的基本形式

2 优化设计数学模型的建立

2.1 目标函数

日常的生产应用一般要求少齿差齿轮传动装置体积小、质量轻,以便节约制造材料降低成本。同时还需要兼具效率高、噪声小和振动小,这些又与齿轮传动的重合度有直接关联。因此本文以体积最小为第一优化目标、以高重合度为第二优化目标来构建少齿差齿轮传动优化的目标函数。即

f1(x)=v,f2(x)=ε.

(3)

(4)

(5)

第二目标函数为重合度。重合度是衡量齿轮传动的平稳性的重要指标,对于减震降噪具有重要研究意义。

f2(x)=ε=

(6)

式中:α′为啮合角;z1,z2和αa1,αa2分别为行星轮和内齿轮的齿数及齿顶圆压力角。其中

(7)

(8)

齿顶高缩短系数

σ=λ-(x2-x1)

(9)

中心距变动系数

(10)

2.2 设计变量

X=[x1,x2,x3,x4,x5,x6,x7]T=

(11)

2.3 约束条件的建立

2.3.1 强度约束条件 由于本文的工况条件为重载传动,所以少齿差行星传动在满足体积小的同时,又要满足齿根弯曲疲劳强度和接触疲劳强度的要求。根据已有的参考文献和设计手册齿根弯曲疲劳强度

(12)

齿面接触疲劳强度

ZH·ZE≥0

(13)

K=KAKVKαKβ

(14)

式中:KA为使用系数;KV为动载系数;Kα为载荷分配系数;Kβ为齿向载荷分布系数。

[σF]、[σH]分别为许用弯曲应力和许用接触应力,φd为齿宽系数,T为输入扭矩,YFa为齿形系数,YSa为应力校正系数,u为传动比,ZH为区域系数,在本文中取α=20°,所以取ZH=2.5,ZE为弹性影响系数,z为齿数,m为模数。这些系数值都可以根据具体的工况和材料查表选取。

2.3.2 性能及几何约束条件

顶隙约束条件

g3(x)=rj2-C*m-ra1≥0

(15)

式中C*为顶隙系数;rj2为内齿轮齿根圆半径;ra1为行星轮齿顶圆半径。

少齿差行星传动中由于两齿轮齿数相差很少,在非啮合区容易产生齿廓重叠干涉,因此必须防止产生重叠干涉[5]。

g4(x)=z1(invαa1+δ1)-

z2(invαa2+δ2)+(z1-z2)invα'≥0

(16)

为保证少齿差行星传动平稳,其重合度g5(x)=ε-1≥0。

为保证重载传动中齿根的弯曲疲劳强度,参照设计手册,其模数m应大于3。即g6=m-3≥0。

其小齿轮做悬臂布置,参照设计手册[6],其齿宽系数0.2≤Φd≤0.6。

从以上目标函数及约束条件可知,少齿差行星传动的优化设计数学模型为

min[f1(x)-f2(x)]

X=[x1,x2,x3,x4,x5,x6,x7]

s.tgj(x)≥0j=1,2,…,7

3 优化求解

当目标函数和优化函数有模糊参数时,其约束函数和目标函数就既有其本身的模糊性又会有其边界的模糊和各目标相互间的模糊性,所以用一般的多目标优化方法去解决问题常常会有一定的局限性[7],本文研究对象可以采用多目标模糊优化设计法,把式(1)的数学模型转化为

x=[x1,x2,…,xn]∈X⊂Rn

maxα(x)

s.t.β(x)≥λ

(18)

式中β(x)为模糊约束集合的满足度;λ为给定的模糊约束的设防水平。

在[0,1]区间上取一系列的λ值,即可获得一系列不同设计水平的最优设计方案,它们构成了模糊问题的优化设计解集。本优化模型求解步骤如下。

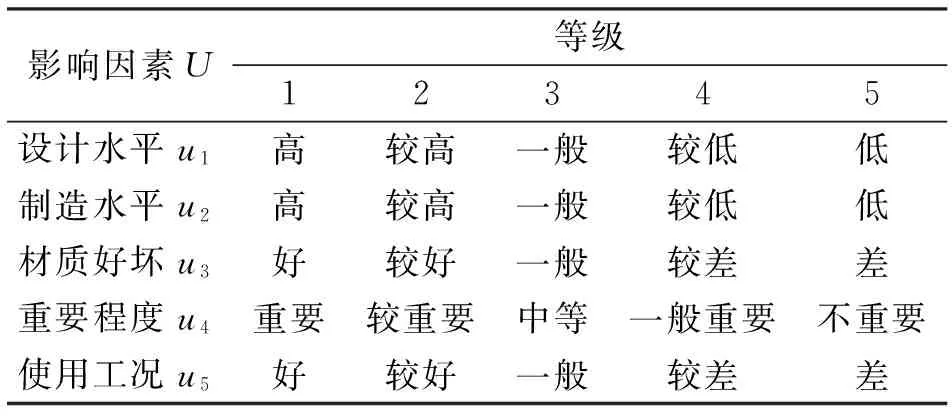

表1 影响因素及等级划分

2)选择备择集。由于评判对象截集水平λ取值范围在[0,1]之间,根据设计要求及使用情况其备择集取

3)确定各因素的权重集。按表1中的5个使用及制造因素,根据具体情况取其各因素的权重为

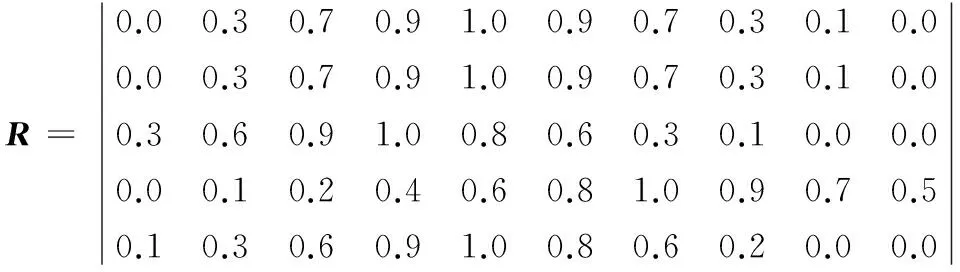

4)根据其制造水平、设计水平和材料属性等,确定其评判矩阵

5)根据权重集合评判矩阵求出模糊综合评判集,从而得到最优截集水平λ*。

通过加权平均法求出最优截集水平

因此得到最优截集水平集λ*=0.75,把模糊问题转换为一般的优化问题。

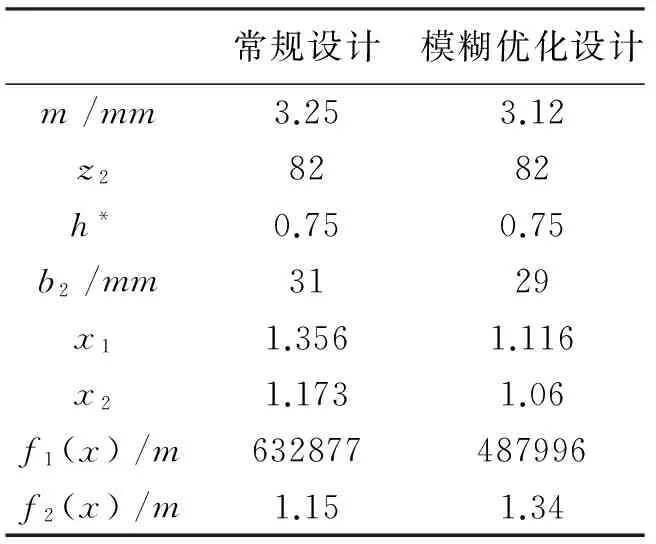

6)通过一般的优化设计数学模型,把原始数据及工况条件输入电脑,通过MATLAB普通线性约束计算得到优化结果[8]。表2为一般设计与模糊优化设计的对照表。

表2 优化设计对照表

通过表2,可知模糊优化设计后的体积比常规设计的体积减少了22.8%,其重合度提高了16.5%。

[1] 范元勋,王华坤. 基于遗传算法的少齿差行星齿轮传动参数优化设计[J].机械设计与制造工程,2002,31(06):16-18.

[2] 林尚飞. 渐开线少齿差行星传动的多目标优化设计[J].制造业自动化,2012,34(05):32-34.

[3] 殷素峰,廖新根,何 伟.K-H-V型少齿差行星轮系在钻掘机械中的优化设计[J].煤矿机械,2007,28(12):19-21.

[4] 孙 桓.机械原理[M].北京:高等教育出版社,2006:229-230.

[5] 吴学群. 舰载天线座少齿差行星减速器的优化设计[J].电子机械工程,2005,21(03):43-45.

[6] 濮良贵,纪明刚.机械设计[M].北京:高等教育出版社,2006:204-205.

[7] 陈立周.机械优化设计方法[M].北京:冶金工业出版社,2011:235-255.

[8] 吕俊峰,陈小安,赵孟娜. 基于改进神经网络的少齿差行星齿轮参数优化设计[J]. 重庆理工大学学报(自然科学),2012,26(02):55-59.

[责任编校: 张 众]

Multi-objectve Optimization Design of Differential Gear with Few Tooth Based on Fuzzy Algorithm

GONG Fayun,QIAN Kun,TANG Liang

(SchoolofMechanicalEngin.,HubeiUniv.ofTech.,Wuhan430068,China)

Based on the basic theory of optimization design of fuzzy algorithm, this paper mainly researches the running state of fewer teeth difference planetary gears reducer and its relevant working conditions. Taking advantage of the transmission characteristic of gear pair with small teeth difference, the authors built a mathematical model of planetary gear reducer and optimized the geometric parameters of few-tooth-difference planetary wheel by establishing the objective function of gear size and contact ratio. Besides, after comparing the results obtained from the normal design with the results of optimization design of fuzzy algorithm, the authors find that both gear size and contact ratio of fewer teeth difference planetary transmission were optimized.

fuzzy algorithm ;few tooth difference ;optimum design ;objective function

2015-04-20

龚发云(1964-),男,湖北鄂州人,湖北工业大学教授,研究方向为机械设计及轻工机械设计

1003-4684(2015)04-0051-03

TH122

A