扩展工况传递路径分析方法改进

第一作者莫愁男,博士,工程师,1978年10月生

通信作者陈吉清女,博士,教授,博士生导师,1966年生

扩展工况传递路径分析方法改进

莫愁,陈吉清,兰凤崇

(华南理工大学机械与汽车工程学院,广州510640)

摘要:为提高扩展工况传递路径分析(OPAX)方法的精度,提出用逆子结构技术计算动刚度、测试信号降噪处理和用神经模糊逻辑算法测算载荷的改进方法。以一款微型客车为验证对象,测试系统水平和子结构水平频响函数、悬置动刚度以及车辆行驶中激励点和响应点加速度信号;利用Matlab软件建立程序,分别用改进OPAX方法和已有OPAX方法计算动刚度、载荷和传递路径贡献量;以用传统传递路径方法所得结果或测试结果作为标杆,将这三个参数分别与之作对应比较,比较显示改进方法得到的结果具有较高的精度。所作研究也丰富了OPAX方法理论。

关键词:传递路径分析;OPAX;逆子结构技术;小波降噪;神经模糊逻辑算法

基金项目:广东省战略性新兴产业专项资金项目((穗)发改工[2011]14)

收稿日期:2013-11-29修改稿收到日期:2014-01-28

中图分类号:TB53;U461文献标志码:A

Improvement of operational-X transfer path analysis method

MOChou,CHENJi-qing,LANFeng-chong(School of Mechanical & Automotive Engineering, South China University of Technology, Guangzhou 510640,China)

Abstract:Here, an optimal way to improve the operational-X (OPAX) transfer path analysis method’s accuracy was presented to calculate dynamic stiffness using the inverse sub-structuring technology, to process measured signals with the wavelet de-noising technology, and to predict loads with a neural fuzzy logic algorithm. Taking a microbus as a user example, some data were measured including the frequency response functions (FRFs) of system level and component level, the dynamic stiffness of engine mounts, and the vibration acceleration signals of imput and response points when the microbus was running. Then, the dynamic stiffness, the loads and the transfer path contributions (TPCs) were calculated using the optimized OPAX method and the OPAX one with MATLAB procedures programmed, respectively. Taking the dynamic stiffness, the loads and TPCs obtained with the conventional transfer path analysis method or tests as benchmarks, comparing them with those calculated, the results indicated that the optimized OPAX method has a higher accuracy than the OPAX method does. This study enriched the theory of the OPAX method.

Key words:transfer path analysis; OPAX; inverse sub-structuring technology; wavelet de-noising; neural fuzzy logic algorithm

传递路径分析(Transfer Path Analysis,TPA)是声源和/或振动源识别的有效工具。传统传递路径分析(Conventional Transfer Path Analysis,CTPA)方法具有较高的精度,但从测取数据到建立完整的传递路径分析模型一般长达30个工作日[1]。工况传递路径分析(Operational Transfer Path Analysis,OTPA)方法建模时间一般只需CTPA的1/4,但精度较低[2]。一种折中了CTPA精度和OTPA效率的扩展工况传递路径分析(Operational-X Transfer Path Analysis,OPAX)方法被提出[3]。该方法特点是利用激励点和响应点信号以及频响函数(Frequency Response Functions ,FRFs)求解动刚度,再基于动刚度,利用悬置主、被动端的激励求解载荷。车辆行驶状态下测量所得激励和响应不可避免地掺杂有噪声,使信号在一定程度上失真,这导致OPAX方法与CTPA方法在精度上存在一定差距。

Janssens等[3]提出OPAX方法后,康菲等[4]应用此技术分析和解决了一款车噪声异常问题。宋海生[5]总结了建模时使用的参考点数量、阶次数量、频率带宽与传递路径数量之间的关系。公开资料中,未见有更多对OPAX研究的报导。

本文针对OPAX方法存在的不足,作了旨在提高其精度的研究。概述了OTPA方法理论之后,给出了逆子结构技术计算动刚度、用小波降噪技术对测试信号进行降噪和用神经模糊逻辑算法测算载荷以减少计算量的改进OPAX方法;以一辆微型客车为对象,进行了改进方法的有效性验证。由于改进手段涉及逆子结构(Inverse Sub-structuring)、小波(Wavelet)和模糊逻辑算法(Fuzzy Logic Algorithm)因素,本文称改进方法为OTPA-IWF方法。

1扩展工况传递路径分析方法基本理论

TPA方法基于这样一个理论:目标位置的总响应由来自不同路径的贡献量线性叠加而得[6],具体到某个位置振动总量可表达如式(1)所示

(1)

式中:Y(ω)为振动总量;ω为频率;Hp(ω)为FRFs;fp(ω)为载荷;n为激励传递路径数量;p为传递路径序数。显然,进行振动或噪声传递路径分析需要知道每条传递路径的FRFs和载荷。在OPAX方法中,FRFs通过锤击法得到,载荷利用车辆行驶状态下测取得到的振动参数结合动刚度计算而得,其计算式为

(2)

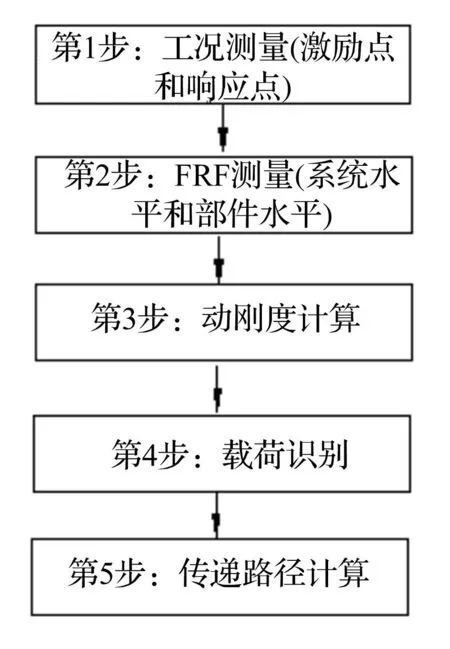

式中:Kp(ω)为动刚度;abp(ω)为悬置主动端(发动机侧)振动信号;aap(ω)为悬置被动端(车身侧)振动信号。OPAX方法计算传递路径贡献量(Transfer Path Contributions,TPCs)按图1步骤进行,显然,获取动刚度是OPAX方法的关键。

图1 OPAX方法流程 Fig.1 Flow diagram of the OPAX method

2扩展工况传递路径分析方法改进研究

2.1 逆子结构技术计算动刚度

逆子结构分析技术自是新近由国外发展起来的动力学分析方法,该方法由试验测取系统水平激励-响应函数,进而由此求解系统与各部件动态特性[7]。吕广庆、庞冬梅等将其引入运输包装系统动力学分析中[8-9],本文将此方法引入OPAX方法中求动刚度。

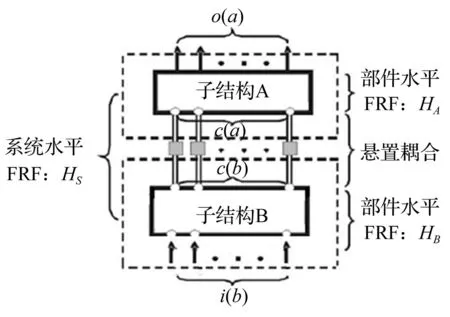

发动机、车内响应部件以及振动和/或噪声传递路径可以描述为图2所示二级结构模型,整个模型作为一个系统,称为一级结构。发动机悬置之后的车身到车内响应点由于是刚性连接,可以简化成一个整体,本文视作子结构A。发动机是主要激励源,本文视作子结构B。图2中,作用于子结构B上的动态激励和在车内目标部件(子结构A)上的动态响应分别以i(b)和o(a)表示;子结构之间的悬置耦合点以c表示;整个系统上由激励点到响应点的FRFs以Hs表示,称作系统水平FRFs;在非耦合状态下,各子结构上由激励点到响应点的频率响应函数以HA或HB表示;耦合体动刚度以KS表示。

图2 振动传递系统结构模型 Fig.2 Structure model of vibration transfer system

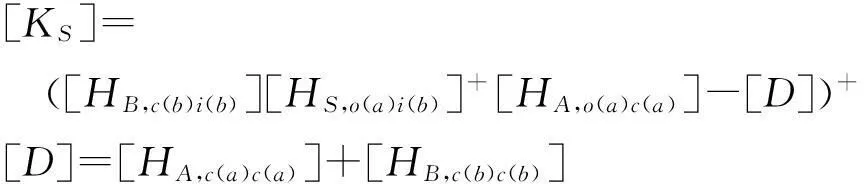

假定发动机由m个悬置支撑(即有m个耦合点),每个频率下每个悬置均有X(汽车纵向)、Y(汽车横向)、Z(垂直方向)三个方向共3 m个动刚度值需要确定,假定有n个车内响应点(每个点含X、Y和Z三个方向)需确定TPCs。为此,根据矩阵分析理论,提出一种求解刚度阵的数学方法。先在系统水平上测量m个激励点到n个响应点的FRFs,得到一个3n×3m矩阵;然后,对应地测量子结构水平FRFs:HA,o(a)c(a),HB,c(b)i(b),HA,c(a)c(a),HB,c(b)c(b),分别得到3n×3m矩阵、3m×3m矩阵、3m×3m矩阵、3m×3m矩阵。悬置动刚度KS和系统水平、子结构水平FRFs之间有着如下矩阵形式[7]

由于m和n往往不相等,式中使用了伪逆矩阵,以上标“+”表示。得到了动刚度,依据式(2)即可计算载荷,再依据式(1)即可计算TPCs。

2.2 测试信号小波降噪处理

式(2)中载荷计算应用了发动机悬置主、被动端的实测激励信号,信号中必然掺杂有噪声,如果对信号进行降噪,显然能减小偏差,本文计算载荷前,先对信号进行降噪处理。目前有众多信号降噪算法,但绝大多数仅在时域或频域分析信号。小波变换使用小波函数(窗函数),该函数时频窗面积不变,可以根据需要调整时间与频率的分辨率,故小波分析技术具有多分辨率分析的特点,能在时域和频域分析信号局部特征。对信号采用相应的小波基进行小波变换后,含噪信号中的原始信号成分小波系数幅值较大,数目较少,而噪声信号的小波系数幅值小、数目多。基于这个特征,Donoho[10]提出了一种基于幅度的阈值降噪方法,通过选取一个阈值,对小波进行过滤处理,剔除小于阈值的小波系数,保留大于阈值的系数,从而尽可能多的去掉噪声信号,保留原始信号。之后,再对分解信号进行小波逆变换重构信号,得到信号的降噪后的估计,这样即可达到降噪的目的。

小波降噪过程中,如何选择阈值和如何进行阈值量化很大程度上确定降噪质量的好坏,所以小波阈值降噪首先要找到一个合适的值λ作为阈值。通常预置阈值定义为

(4)

(5)

阈值降噪法主要步骤如下:①信号小波分解:选择一个小波并确定一个分解层次,然后对振动信号进行分解;②小波分解高频系数阈值量化:对每一层高频系数选择一个阈值进行软阈值或者硬阈值量化处理;③小波重构:根据小波分解的底层的低频系数和各层的高频系数进行一维振动信号重构。本文采用5层小波分解,选取最优预测变量阈值heursure进行量化处理,用symlets族sym8小波进行小波重构。

2.3 神经模糊逻辑算法测算载荷

利用式(2)方法对每个频率的载荷进行计算可以得到其确切的值,但计算量会很大,尤其是激励信号进行了小波降噪,更增加了计算量。将测取信号的频率范围分为若干个频段,每个频段取一个频率,利用上述方法对信号进行小波降噪并计算载荷,然后基于这些计算得到的载荷利用神经模糊逻辑算法测算其它频率的载荷,则可以避免此情况。用于计算载荷的激励信号经过小波降噪,具有较高的精度,以此载荷作为神经模糊逻辑算法的训练样本,预测结果也会具有较高的精度。

模糊控制以模糊集合理论和模糊逻辑推理为基础,把操作经验、表达知识等转化为模糊规则,再按此规则对被控对象进行控制。其中模糊规则建立的准确程度直接影响控制质量。神经网络模仿人类大脑的结构和功能,具有信息处理、记忆和学习的能力。把样本数据输入神经网络中对其进行训练,网络内神经元之间的连接权值被调整,网络将数据的内在规律以连接权值矩阵的形式存储起来,从而使网络接收新的输入时能给出恰当的输出。将神经网络嵌入模糊控制系统中,模糊逻辑规则建立在神经网络对大量训练数据学习基础之上,显然比基于经验的建立更客观、更高效。

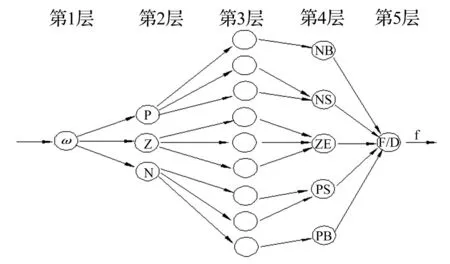

图3为所构建的神经模糊逻辑算法测算载荷模型示意图,系统接收频率ω后按事先训练好的规则进行模糊化处理(第1、2层),并进行模糊推理输出模糊量(第3、4层),最后进行清晰化输出载荷f(第5层)。

图3 神经模糊算法测算载荷模型 Fig.3 Model for predicting loads using neural fuzzy algorithm

本文将神经网络与Sugeno模糊模型结合生成隶属度函数和模糊规则按以下步骤进行。

(1)训练数据设置

训练数据选取以上抽取若干频率ω计算得到的载荷f,仅选取20组(20×2矩阵),包含输入变量频率ω和输出变量载荷f。生成初始FIS选用网格法,选取7个模糊子集覆盖输入变量,输入变量隶属度函数选用钟形,输出量隶属度函数选用线性。

(2)训练方法设置

选用混合法训练数据;由于样本数据较少,适当提高误差精度,取0.001;根据经验,训练50次。

(3)隶属度函数参数和模糊规则

经过训练,系统自动得出模糊推理系统的隶属度函数参数和模糊规则,输出变量f的隶属度函数为ω的数学关系式。

3扩展工况传递路径分析方法改进效果验证

3.1 数据采集

试验对象为一辆微型客车,发动机前后左右各设置一个橡胶悬置。工况数据采集时,在每个悬置的主动端和被动端各安装1个,共安装8个3D振动传感器测取信号。以驾驶员座椅导轨作为目标点安装1个加速度传感器测取信号。在后桥上座椅导轨、后排座椅导轨为参考点各安装1个加速度传感器测取信号。这样,整车“动力系统-车内振动测点”振动模型就形成4×3=12输入、3×3=9输出的振动系统。采集振动信号过程同时采集发动机转速信号。试验过程中,从50 km/h车速开始,踩下油门将汽车进行匀加速,当发动机运行在1 000~3 000 r/min工况时,同时采集上述各数据。

测取系统水平的FRFs时,由于发动机安装在机仓内,空间狭窄,不好使用力锤施力,采用互逆法测量。选取曲轴左右两旁机体外壁前端、后端共4个点作为部件B的激励输入点,在每个点粘贴1个振动传感器。保留上述的驾驶员座椅导轨、后桥上座椅导轨和最后排座椅导轨上的传感器,在其附近施加激励,测取所有传感器信号。由此求得一9×12规模的系统水平FRFs矩阵HS,o(a)i(b)。

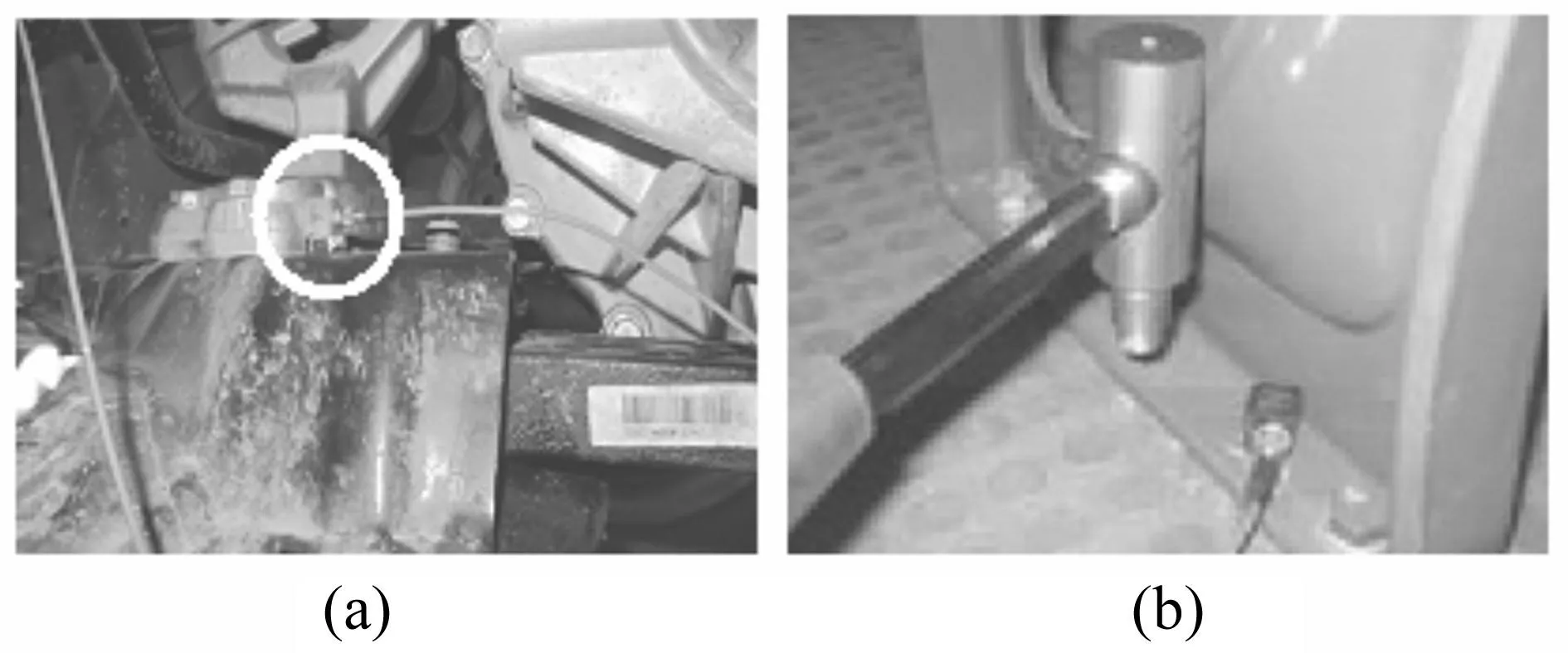

测取子结构水平的FRFs时,将动力总成用尼龙绳悬吊,让其自由摆动。选取曲轴前端、后端左右两旁机体外壁共4个点作为部件B的激励输入点,在每个点上粘贴1个振动传感器;保留工况数据采集时4个悬置的螺栓安装位置(发动机侧)上的振动传感器。分别在机体外壁4个点和悬置位置4个点用力锤施力,测取所有传感器信号,由此求得两个12×12规模的B子结构水平FRFs矩阵HB,c(b)i(b)和HB,c(b)c(b)。相应地,保留工况数据采集时在4个悬置的螺栓安装位置(底盘侧)上振动传感器作为部件A激励测点,同样保留在工况数据采集时驾驶员座椅导轨、后桥上座椅导轨、后排座椅导轨上振动传感器作为测取部件A响应测点。在激励测点上用力锤施力,测取所有传感器信号,由此求得一个9×12规模的A子结构水平FRFs矩阵HA,o(a)c(a)和一个12×12A规模的子结构水平FRFs矩阵HA,c(a)c(a)。图4(a)是发动机左前悬置下加速度传感器安装情况(圆圈框出了传感器位置),图4(b)是后排座椅施力点。

图4 加速度传感器位置和力锤施力位置 Fig.4 Installation situations of the acceleration sensor & hammer incentive

为验证本文所提出的方法计算动刚度的准确性,将4个悬置在动刚度试验台上测试器动刚度,将所得结果与计算结果比较。

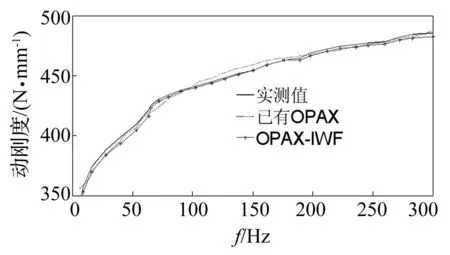

3.2 逆子结构方法、已有OPAX方法所得动刚度比较

对车内目标点和参考点信号进行频谱分析,发现振动较大的频率均在低于300 Hz的频段,故本文只分析此频段传递路径贡献量。为减少计算量,将300 Hz分为20个频段,每个频段计算1个频率的动刚度。使用Matlab软件编写程序,将3.1小节试验所得系统水平动刚度和子结构水平动刚度代入式(3),计算得到逆子结构法动刚度。图5示出了发动机前端左悬置Z方向计算所得动刚度。为比较,将同对象由已有OPAX方法[3]得到的动刚度、试验实测所得动刚度也示出于同图中。由图5可见,由三种方法得到的动刚度曲线走势基本一致。70~180 Hz频段,已有OPAX方法所得动刚度偏离实验实测值,幅度约10 N/mm,而OPAX-IWF方法所得曲线与试验所得曲线几乎重合;70 Hz以下频段,两种方法得到的曲线均与实验所得曲线有小幅偏离。

使用锤击法测试得到的频响函数含噪较少、精度较高,逆子结构法计算得到的动刚度精度相应较高。已有OPAX方法利用测试得到的激励和响应信号通过求解静刚度、动质量和阻尼来得到动刚度,由于信号掺杂有噪声、信号之间存在耦合等原因,使得动刚度精度相对稍差。

图5 发动机前端左悬置Z方向动刚度 Fig.5 Dynamic stiffness at Z- direction of front-left engine mount

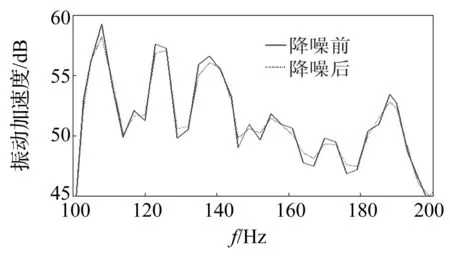

3.3 小波降噪效果验证

图6 振动加速度信号降噪效果 Fig.6 De-noising effect of vibration acceleration signals

按第2.2所述步骤将第3.1节所测各悬置主动、被动端加速度和所有目标点和附加点加速度信号用小波分析技术进行降噪处理。图6示出了发动机左前悬置被动端Z方向振动加速度信号降噪处理效果,图中显示仅为一个频段的信号。由图5可见,降噪后信号曲线与降噪前保持同样的走势,但变得更平滑,原信号在130、145、155附近出现的突峰已变得平缓。

3.4 OPAX-IWF方法、已有OPAX方法所得载荷比较

将300 Hz分为20个频段,基于Matlab软件编写程序,使用3.2节所得动刚度,计算每个频段中1个频率的载荷。按第2.3节所述方法测算其它频率的载荷。

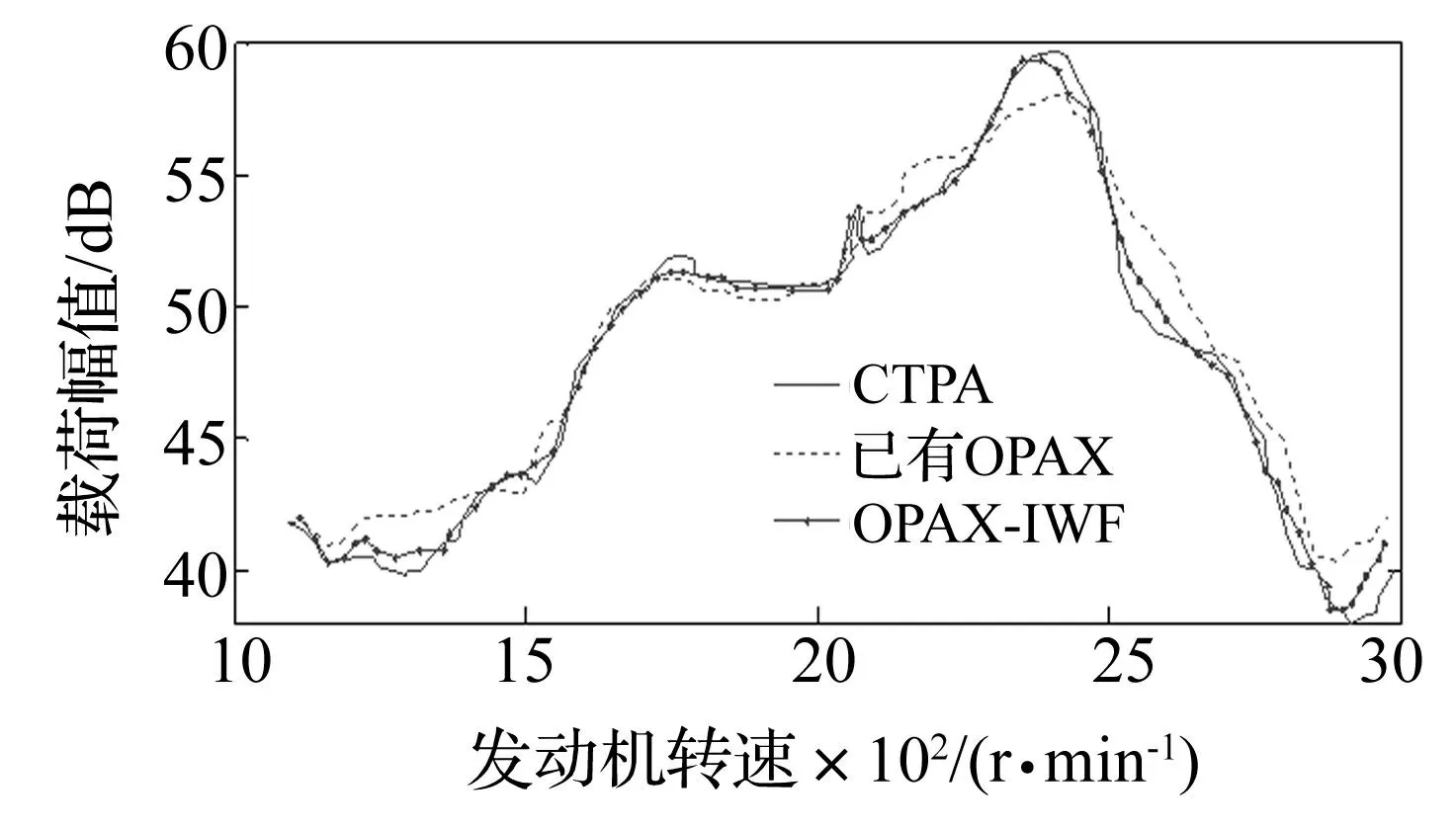

图7示出了发动机2阶工况下前端左悬置Z方向的载荷。将同对象同工况用已有OPAX方法、CTPA方法得到的载荷也示出于同图中。由图7可见,整体上,三种方法得到的曲线走势基本一致,OPAX-IWF方法得到的曲线与CTPA吻合程度更好。在1 200~1 400 r/min、2 200~3 000 r/min转速段,已有OPAX方法得到的曲线与CTPA方法得到的有一定偏离;而OPAX-IWF方法所得曲线除2500~2600 r/min转速段有偏离外,其余与CTPA方法所得曲线几乎重合。

图7 发动机前端左悬置Z方向载荷 Fig.7 Loads at Z-direction of front-left engine mount

OPAX方法载荷计算基于动刚度和工况状态下的测试信号。OPAX-IWF方法所得动刚度精度较高,且OPAX-IWF方法计算载荷前对测试信号经过小波降噪处理使信号噪声得以一定程度的去除,这两个因素使得该改进方法所得载荷精度较已有OPAX方法高。

3.5 OPAX-IWF方法、已有OPAX方法所得TPCs比较

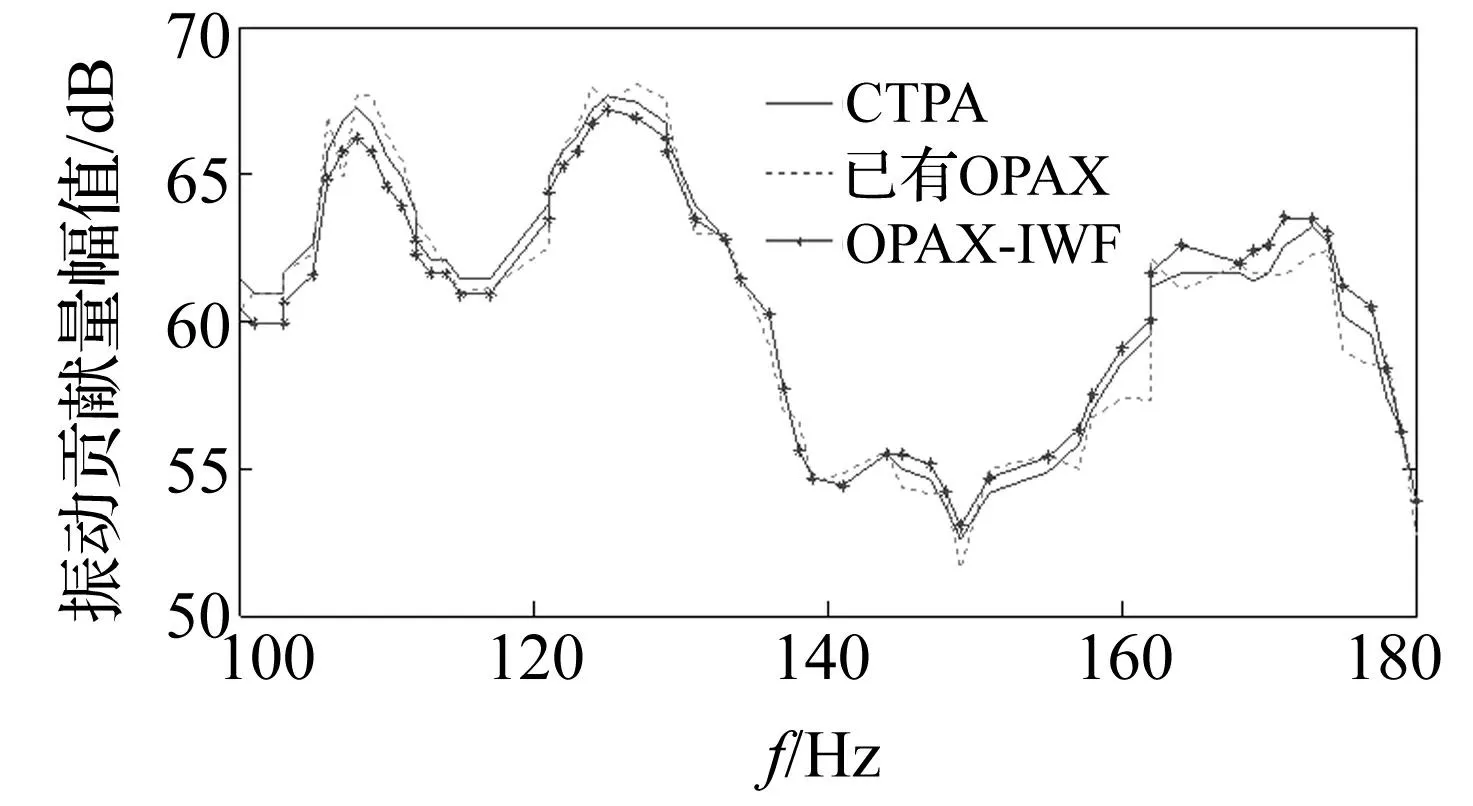

有了第3.3节计算所得载荷和测试所得FRFs,利用式(1)可计算各传递路径对响应点振动贡献量。图8示出了用OPAX-IWF方法、已有方法和CTPA方法得到的100~180 Hz低频段发动机左前悬置Z向到驾驶员座椅导轨X向的贡献量。由图8可见,总体上,三种方法得到的TPCs走势基本一致,但OPAX-IWF方法吻合程度更好一些。在110 Hz、130 Hz、150 Hz和163 Hz等几个频率前后,已有OPAX方法得到的TPCs有偏离于CTPA方法得到的曲线的现象。而OPAX-IWF方法所得曲线只在110 Hz和170 Hz等处附近也出现偏离现象,但偏离程度相对较小。OPAX方法计算TPCs基于FRFs和载荷,OPAX-IWF方法所得载荷精度较高,从而由之计算所得TPCs精度较已有OPAX方法高。

图8 发动机左前悬置Z向到驾驶员 座椅导轨X向振动贡献量 Fig.8 Vibration contributions at X-direction of the track of driver’s seat from Z- direction of front-left engine mount

4结论

本文对扩展工况传递路径分析方法改进具有几个特点:

(1)将逆子结构技术引入到动刚度计算中,基于测试所得频响函数利用逆子结构技术计算动刚度;

(2)利用小波降噪技术对采集到的信号进行处理,有效地去除了信号中的噪声;

(3)将需要计算的频率划分为多个频段,每个频段只计算一个频率的载荷,其它载荷用神经模糊逻辑算法测算,可以有效减少计算量。

以一辆微型客车为对象,测取了子结构水平和系统水平的频响函数,以及行驶工况中的激励信号和响应信号。基于这些数据,分别用OPAX-IWF方法和已有方法计算了动刚度、载荷和传递路径贡献量。以试验实测动刚度为标杆,将用这两种方法所得动刚度与之比较;以用传统传递路径分析方法所得载荷和传递路径贡献量为标杆,将用这两种方法所得载荷和传递路径贡献量与之比较。比较结果显示,OPAX-IWF方法较已有方法更接近试验实测值和传统传递路径分析方法所得值。此研究为扩展传递路径分析方法提供了一种计算动刚度方法,且所使用的其它技术有利于提高扩展传递路径分析方法的精度。

参考文献

[1]Medeiror E B. The use of experimental transfer path analysis in a road vehicle prototype having independent sources[J]. SAE Paper, 2008, 36: 555.

[2]郭荣,裘剡,房怀庆,等. 频域传递路径分析方法(TPA)的研究进展[J]. 振动与冲击, 2013,32(13):49-55.

GUO Rong, QIU Shan, FANG Huai-qing, et al. Advance in studying on transfer path analysis methods in frequency domain[J]. Journal of Vibration and Shock, 2012,31(17):49-55.

[3]Janssens K,Gajdatsy P, Gielen L, et al. OPAX: A new transfer path analysis method based on parametric load models[J].Mechanical Systems and Signal Processing, 2010, 25(4):1321-1338.

[4]康菲,闫硕,彭洁,等. 传递路径分析在车内噪声分析中的应用[J].汽车技术,2013.7:18-20.

KANG Fei, YAN Shuo, PENG Jie, et al. Application of transfer path analysis on automotive interior noise analysis[J]. Automobile Technology, 2010,3:16-19.

[5]宋海生. 基于扩展OPAX传递路径方法的轻型客车振动控制研究[D].长春:吉林大学,2012.

[6]Waisanen A S, Blough J R. Road noise TPA simplification for improving vehicle sensitivity to tire cavity resonance using helium gas[J]. SAE Technical Paper Series, 2009,01:2092

[7] LUI Lei. A frequency response function-based inverse sub-structuring approach for analyzing vehicle systemNVH response[D]. Tuscaloosa: The University of Alabama, 2002.

[8]吕广庆,庞冬梅,周斌,等. 运输包装车辆装配系统直接与间接逆子结构动态分析方法实验验证[J].包装工程, 2012(33)19:22-25.

LÜ Guang-qing, PANG Dong-mei, ZHOU Bin, et al. Experimental verification of dynamic analysis method for direct and indirect inverse substructure of assembly of product-packaging-vehicle system[J].Packaging Engineering,2012(33)19:22-25.

[9]吕广庆. 离散化包装耦合体动刚度的逆子结构计算方法[J]. 噪声与振动控制, 2009(2):16-18.

LÜ Guang-qing. Inverse sub-structuring analysis of dynamic stiffness of discrete coupling unit-of-packaging[J]. Noise and Vibration Control, 2009(2):16-18.

[10]Brenner M J. Non-stationary dynamic data analysis with wavelet-SVD filtering[J] .Mechanical System and Signal Processing,2003,17(4):765-786.