试论杂铜电解质量的控制

欧福文

(广西有色再生金属有限公司, 广西 梧州 543103)

试论杂铜电解质量的控制

欧福文

(广西有色再生金属有限公司, 广西 梧州 543103)

通过对以废杂铜为原料的阳极板电解,整理生产实践数据,探索造成阴极铜质量问题的影响因素,并进行了分析和总结,得出最佳的工艺技术控制条件,提高了阴极铜的产品质量。

杂铜; 电解; 阴极铜; 粒子; 添加剂

铜因其耐腐蚀性、延展性及良好的导电性能是应用非常广泛的金属,杂铜的循环利用在铜行业中占的比例越来越大,对弥补我国铜资源的不足起着重要作用。广西有色再生金属有限公司的“年产30万t再生铜冶炼工程”座落在梧州国家级城市矿产示范基地,规模为年产30万t高纯阴极铜及副产硫酸铜、硫酸镍等,并综合回收其中的锌、铅、锡、金、银、铂、钯等有价金属。

产品阴极铜的质量按GB/T467—2010标准,除

了化学成分要求可分为A级铜、1号标准铜和2号标准铜三个牌号,同时要求表面质量符合要求,即阴极铜表面应洁净,无污泥、油污、电解残渣等外来杂物,绿色附着物总面积不大于单面面积的1%,表面及边缘不得有呈花瓣状或树枝状的结粒等。

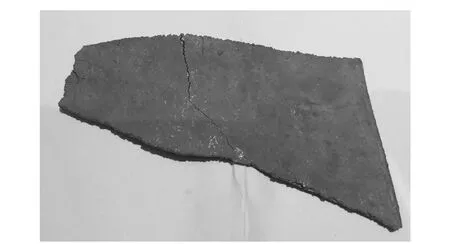

公司电解工艺采用永久阴极法,自生产以来,化学成分均达到A级铜要求,如表1,而表面质量成为客户投诉的主要问题,主要为表面长粒子和脆易折断,如图1至图3所示。

表1 阴极铜的化学成分 %

注:生产日期:2012年9月至11月

图1 被投诉阴极铜的边角面

图2 被投诉阴极铜的侧面

图3 被投诉阴极铜的不规则面

1 阴极铜表面质量问题的原因分析

文献[1]认为酥脆问题由阴极铜含C、H、O偏高所致。而本文首先观察上述被投诉阴极铜的背面如图4,很光滑且有光泽,说明电解周期内刚开始第1-3天阴极铜的沉积很正常,肯定是电解周期内的第4~7天出现了问题。

图4 被投诉的阴极铜背面

然后专门针对附着粒子进行了化学成分分析,结果如表2。

由表2可看出,粒子的主要杂质成分为铅、砷等,这部分应及时沉淀为阳极泥,而由于悬浮在阴极板和阳极板之间,没有及时沉淀,被吸附到阴极铜表面,形成粒子。因此归结起来,造成阴极铜表面质量不好的原因如下。

1.1 电解液浑浊,悬浮物偏多

阳极板中的不溶性杂质或生成的不溶性化合物在电解过程中以金属形态或固体颗粒沉到槽底形成阳极泥,这些不溶性物质在电解液流量适当的情况下对阴极铜质量影响不大,当电解液中As、Pb、Sn等含量较高时,则会生成砷盐、硫酸铅、二氧化锡,这些化合物颗粒很小,在溶液中不会沉到槽底,常常被循环的电解液带到电解槽上部,当含量达到一定程

表2 粒子的杂质含量 %

度时,就会形成一层所谓的“悬浮阳极泥”。这些在电解液表面和液体中悬浮的杂质会附着在阴极上,特别当阴极不光滑时,附着将更紧密,从而严重影响阴极铜的质量。因此,除尽量减少电解液中As、Pb、Sn杂质的来源外,还应对电解液进行加大过滤量,以除去电解液中的悬浮颗粒。

1.2 电解液循环系统不稳定,温度等控制条件变化大

一般情况下,电解液循环系统采用“下进上出”循环方式,维持电解液循环系统的稳定性很重要,电解周期的第1-3天属正常,第4~7天由于电解液蒸发而在槽面大量冲水,温度陡然下降,铜离子浓度波动,电解液突然翻江倒海,这样造成阴极铜快速长粒子。

1.3 阳极板物理规格不合格

阳极板物理外观差,板弯、耳歪、气孔多或者厚薄不均匀等,导致槽内阴阳极的实际极距不均匀,垂直度不好,槽内极易造成局部电流不均匀或短路,产生铜粒子。阳极周期的末期由于阳极面积的减少,阴极上局部电流密度过高,也会产生大量的铜粒子,从而造成阴极铜表面长粒子太多,表面质量不合格。

电流密度提高到270 A/m2以后,电解工艺技术状况更加糟糕,在实际生产中,经常会出现阴阳极短路现象,阴极产生大量粒子和边缘返溶现象,影响阴极铜的外观质量。2012年7月在一系统保持不变的情况下,将电解车间二系统电流密度从250 A/m2提高到270 A/m2,结果生产出现了严重状况,短路数高居不下。

1.4 添加剂投放不均匀

添加剂主要有明胶、硫脲、干酪素和盐酸。第一次采购的明胶质量明显不好,外观黑黄,不易溶解;后采用铜陵市国文明胶有限公司的明胶,白色透明,容易溶解。采用贵州宏凯化工有限公司的硫脲,主含量为99.05%。由于添加剂难溶解,添加剂的浓度在电解液中处于波动状态。

2 控制阴极铜质量的措施

2.1 严格控制阳极板的物理规格

铜电解精炼的生产效率、电流效率和阴极铜质量很大程度上取决于阳极板的物理规格。为了满足电解精炼的要求,阳极板要求大小一致、厚薄均匀、表面光洁、无飞边毛刺、板边和挂耳边缘效应和变形最小。这样经校耳后,保证阳极板在电解槽中保持垂直,减少电极间短路现象,提高电流效率;减少阳极泥沉降附着现象,提高阴极铜质量,同时减少残极率和降低人工劳动强度。因此控制阳极板化学成分如表3。

表3 阳极板的化学成分 %

特别是阳极板中氧、铅、锡的含量控制,在上游阳极铜的生产过程中,严格控制造渣剂二氧化硅、铁的配比,形成与熔融铜容易分离的铁橄榄石渣型,一次氧化不成功进行二次氧化,最后以天然气还原脱氧。

同时要求阳极物理规格为:阳极板长:990±10 mm;宽:980±10 mm(板面),1 300±10 mm(耳部);厚:43±2 mm(板面),厚度随重量而变; 毛刺、飞边≤10 mm;耳部歪斜≤10 mm;鼓泡高度≤10 mm;顶针凹陷、凸起≤10 mm;阳极板重量398±9 kg/块。阳极表面应平整致密,无气孔,鼓包、飞边,毛刺及粘附物,耳部经切削后不得有冷隔层及折损。

2.2 加强过滤,保持电解液的清亮

根据过滤机吸附作用的原理对电解液中以固体悬浮物存在的杂质进行过滤分离,达到降低电解液中的有害杂质,提高电解液纯净度的目的。确实保证优化过滤系统24 h运转,同时要保证过滤的效果。当净液后液贮槽内有液时应及时压滤。在安装滤袋的同时,仔细彻底地检查每一个滤袋是否有破损、磨薄、裂缝和空洞。如果存在任何损坏的迹象,需更换滤袋。

电解液主要由CuSO4和H2SO4溶液组成,含有一定数量的杂质,如As、Sb、Ni、Co、Fe等,还有作为添加剂的胶、硫脲、干酪素、盐酸以及少量悬浮颗粒等。电解液成分的相对稳定是保证阴极铜质量稳定的主要因素,稳定电解液中Cu2+、H2SO4浓度,以过滤降低电解液中杂质含量(主要指悬浮物),稳定电解液温度和流量等,其中Cu2+、H2SO4浓度通过调节电解液净化工序的返液量和倒液量来控制。当铜离子浓度超过一定值时,可适当增加脱铜槽来降低电解液中铜离子含量。

2.3 维持电解液循环系统的稳定性

槽上管理包括阳极装槽前的泡洗,阴极的装槽质量控制,电解液的温度、流量调整,短路处理和槽面冲水等环节。

将装槽前的阳极板泡洗时间延长至20分钟,温度控制在60~70 ℃,酸度控制在含酸5%~10%,以除去阳极表面的氧化铜及脱模剂。入槽前反复冲洗,确保阳极板表面的铜粉不带入槽内,减少因金属铜粉的附着而引起长粒子的可能。

加强阴极板和阳极板的装槽操作,力求阴阳极对正,极间距均匀,接触点光洁。特别是阴极下槽时动作要轻,不要与阳极发生碰擦,防止粘附阳极泥。阳极板下槽后,须严格查看是否垂直,确保阳极板在槽内垂直且分布均匀,保证阳极板与槽间导电棒接触良好。

及时勤查短路,发现问题及时排除,每4 h向槽面洒水,冲掉阴、阳极接触处的硫酸铜结晶,以保持接触点干净、导电良好,避免大量冲水。

2.4 严格控制添加剂加入量

高电流密度生产时,为消除浓差极化和阳极钝化,采用较高的电解液温度和较大的电解液循环量,同时由于阳极泥数量的增加,为使阳极泥迅速沉降,电解液中Cl-浓度也会随之增加,这些会促使添加剂明胶在电解液中的电析消失速度加快,硫脲在电解液中的分解速度也会加快。因此添加剂用量应适当增加。

电解系统添加剂加入量:明胶为40 g/t.Cu~350 g/t.Cu;硫脲为20 g/t.Cu~170 g/t.Cu

由于原材料杂铜的成分变化较大,所以起初添加剂的加入量较小,后来添加剂的加入量有逐渐增加的趋势。

2.5 效果

经过工艺技术调整,在电流密度270 A/m2生产情况下,电流效率达到97%以上、短路率逐渐下降,生产进入稳定状态,阴极铜的质量达到了GB/T467—2010标准,外观如图5、图6所示。

图5 2013年2月阴极铜

图6 2013年3月阴极铜

3 结束语

采取整改措施后,电流密度在270 A/m2的情况下,严格控制工艺技术条件,加强电解液的过滤,把好阳极板质量关,维持电解液循环系统的稳定性,严格控制添加剂加入量,就能顺利生产出完全符合GB/T467—2010 Cu-Cath-1(A)标准的优质阴极铜,而且表面质量很好,保证了产品质量、赢得了更多客户,提高了企业的信誉。

[1] 张春发,康建国.阴极铜酥脆和长粒子原因探讨及工艺改进[J].有色冶炼,1999,(2):10-13.

[2] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[3] 潘泰屹.浅谈铜电解精炼的电流效率[J].大众科技,2014,(9):191-194.

Discussion on quality control of copper electrolysis of copper scrap

OU Fu-wen

Production data are collected and organized through the anode plate electrolysis with copper scrap as raw material to explore factors influencing the cathode copper quality. It is analyzed to obtain optimum process control conditions, which can improve the quality of cathode copper.

copper scrap; electrolysis; cathode copper; granule; additive

欧福文(1969—),男,广西岑溪人,高级工程师,从事冶炼技术管理工作。

2015-11-25

TF811

B

1672-6103(2016)05-0025-04