基于车辆负荷系数的矿用车AT动力换挡策略

李 昊 刘建霞,2

1.燕山大学,秦皇岛,066004 2.河北美术学院,石家庄,050000

基于车辆负荷系数的矿用车AT动力换挡策略

李昊1刘建霞1,2

1.燕山大学,秦皇岛,0660042.河北美术学院,石家庄,050000

摘要:针对重型矿用车自动换挡车速需要时刻适应不同环境路况的需求,提出了基于车辆负荷系数的换挡控制策略,对目前常用的以车速和油门开度为参数的动力性自动换挡控制策略进行了修正。以某32 t矿用自卸车为研究对象,建立该车动力传动系统的数学模型,利用图解法求解出不同油门开度和车辆负荷系数下的最佳换挡车速点。采用MATLAB/Simulink建立了整车的仿真模型,并进行了仿真分析。结果表明修正后的换挡控制策略能自动适应车辆运行的多种工况,并可减少车辆自动挡位模式的设置。

关键词:重型矿用车;车辆负荷系数;动力换挡策略;自动变速器

0引言

重型矿用汽车主要以矿区短途运输为主要任务,为适应矿山坡度多变的道路和车辆空满载交替运行的要求,矿用汽车往往需要频繁进行换挡操作。为了适应这一工况,许多矿用汽车装备了自动变速器。目前,矿用车自动变速器换挡策略常以车速、油门开度、发动机转速等作为控制参数,并将发动机性能参数和影响车辆行驶状态的因素设为定值。基于这种方法制订出的换挡策略难以准确、真实地反映车辆的行驶状态,且在实车运行时会出现一些如动力不足和循环换挡的问题[1]。针对这一问题,很多学者进行了研究,验证了车载质量和道路坡度等因素对换挡车速存在一定的影响,但这些研究大都是针对车辆轻载下坡和重载上坡的典型工况进行的,且制订的换挡策略引用的参数较多,很多参数在实际运行过程中难以测量,对换挡策略的应用造成了一定的局限性[2-3]。本文以某32 t矿用车为对象,针对矿用自卸汽车的使用特点,提出“车辆负荷系数”这一参量,综合表征车辆当前的行驶道路条件和载荷状况,并将其计入换挡参数中,同时结合“相邻挡位换挡前后的加速度相等”这一计算条件[4],对以往的两参数或三参数换挡策略进行修正,以得出最佳的动力换挡点。

1传动系统数学模型

1.1发动机模型

通过函数叠加法建立M11-C350全程式柴油发动机的全范围连续调速特性数学模型,形式如下:

(1)

nemax=α(nH-nL)+nL

(2)

式中,ne为发动机转速;α为油门开度;nemax为发动机最高空载转速;Tem、Te0分别为发动机最大转矩和额定转矩;nem、ne0分别为发动机最大转矩对应转速和额定转速;nL、nH分别为发动机最低怠速和最高怠速;b为调速阶段曲线的斜率修正量,数值在1~10范围内。

将发动机的相关参数代入式(1)、式(2)即可得到其数学模型,再用MATLAB进行曲线拟合,最后得到M11-C350柴油发动机稳态的连续调速数学模型,如图1所示。

1.α=50% 2.α=60% 3.α=70%4.α=80% 5.α=90% 6.α=100%图1 M11-C350发动机调速特性曲线

1.2液力变矩器数学模型

首先通过试验得到一组关于变矩器泵轮和涡轮转矩与转速的数据(nb、Tb、nt、Tt),然后通过下式处理:

(3)

式中,nb、nt分别为泵轮和涡轮转速,r/min;Tb、Tt分别为泵轮和涡轮转矩,N·m;i为变矩器速比;K为变矩比;η为变矩器效率;D为变矩器有效直径,m;g为重力加速度,m/s2;ρ为传动液密度,kg/m3;λb为泵轮力矩系数,min2/(m·r2)。

得到关于变矩器速比、效率、变矩比及泵轮力矩系数的一组数据(i、ρλb、K、η),通过拟合得到液力变矩器的数学模型,如图2所示。

图2 液力变矩器原始特性曲线

在液力变矩器的原始特性曲线上,可选取几个典型的工况点,主要包括零速工况点、最高效率工况点、耦合器工况点以及高效区(ηp≥0.75)工况点等。

1.3发动机与液力变矩器的共同工作特性

1.3.1共同工作的输入特性

根据式(3)和得到的变矩器原始特性,可推导出其输入特性,形如下式:

Tb=f(i,nb)

(4)

将该变矩器几个典型工况下的输入特性曲线绘出,如图3虚线所示,其中,i0表示零速工况,ih表示耦合器工况,ip1表示高效区的左端点工况,ip2表示高效区的右端点工况,它与最高效率工况重合。

1.α=50% 2.α=60% 3.α=70%4.α=80% 5.α=90% 6.α=100%图3 共同工作的输入特性曲线

当发动机的净输出转矩和转速与液力变矩器的转矩和转速相同时,二者就可以稳定地共同工作[5]。以相同的坐标比例把发动机净特性和液力变矩器输入特性画在一起,它们的交点就是二者的共同工作点,一系列交点构成的扇形面积就是其共同工作的范围。

1.3.2共同工作的输出特性

共同工作的输出特性主要是指发动机与变矩器共同工作时,液力变矩器涡轮轴上输出的转矩和油耗等与涡轮转速之间的关系[6]。首先在液力变矩器原始特性曲线上查出对应于所选转速比下的变矩系数K,并在共同输入特性图中查出所选转速比下共同工作的转矩Tb和转速nb。然后按照式(3)计算出对应的nt和Tt。最后以nt为横坐标,Tt为纵坐标绘制出共同工作的输出特性曲线,见图4。

1.α=50% 2.α=60% 3.α=70%4.α=80% 5.α=90% 6.α=100%图4 共同工作的输出特性曲线

2动力换挡策略的制订

2.1车辆负荷系数

将车辆负荷度Δa定义为汽车空载在平坦、良好沥青混凝土路面上直线行驶(标准工况)的加速度ak与汽车实际加速度au之差[7-8],即

Δa=ak-au

(5)

最终可将式(5)化简为以下形式:

(6)

式中,Δa为车辆负荷度,m/s2;ak、au分别为汽车在标准工况下的加速度和汽车实际加速度,m/s2;f、f0分别为实际路面和标准路面滚动阻力系数;δ为旋转质量换算系数;θ为道路坡度角;β定义为车辆的装载质量与空车质量的比值,称为载荷率。

根据车辆负荷度的概念,可知汽车空载在标准路面上直线行驶时车辆负荷度为0。依据重型矿用自卸车可能工作的最恶劣环境,规定其满载在坡度pmax=0.35,滚动阻力系数fmax=0.2的道路上爬坡行驶时的车辆负荷度为最大,记为Δamax。在此前提下,定义“车辆负荷系数”为当前行驶工况下的车辆负荷度Δa除以该车型在最恶劣行驶工况下的车辆负荷度Δamax得到的比值,其值在 0~1 之间,即

ξ=Δa/Δamax

(7)

由式(6)可知:在其他条件相同的情况下,车辆负荷度能够在一定程度上反映载荷率β、滚动阻力系数f、坡度角θ等的变化情况。对于重型汽车来说,根据以上定义,其最恶劣行驶工况下的车辆负荷度是个定值,只要知道了车辆负荷系数,就意味着知道了当前行驶工况下的车辆负荷度。所以,车辆负荷系数可以对车辆负荷度进行量化,并能表现它描述车辆行驶工况的意义,且由式(5)和式(7)可以看出,车辆负荷系数只需要检测或计算当前加速度再经过计算就可得到,无需检测载荷率和道路坡度等,这给实车测量带来了方便,故可以将车辆负荷系数作为一个修正指标,来对车辆行驶过程中遇到的各种复杂工况进行整体的描述。

2.2动力换挡策略的求解

用图解法求解重型矿用汽车动力换挡策略的步骤如下。

(1)当前车速:

(8)

式中,rd为驱动轮半径,m;iz为传动系统总传动比。

由发动机与液力变矩器的共同输出特性得到确定油门开度α下变矩器涡轮扭矩和涡轮转速的关系Tt=f(nt),再将式(8)代入该式就可得到涡轮转矩与车速的关系Tt=f(u)。

(2)加速度:

(9)

(10)

式中,m为车辆质量;ηz为传动系统变矩器效率;Fd、Fw、Fθ、Ff分别为驱动力、空气阻力、坡度阻力和滚动阻力。

根据式(9)计算确定油门开度α下,车辆负荷系数ξ分别为0和1时各个挡位的加速度与速度的关系。

(3)根据式(7)以及步骤(2)得到的车辆负荷系数为0和1时各油门开度α下的加速度与车速的关系计算其他车辆负荷系数时的加速度与车速的关系。

以车辆负荷系数ξ=0.3为例,已知车辆负荷系数为0时的加速度ak和车辆负荷系数为1时的加速度as,根据式(5)和式(7)可知当前的加速度为

au=(1-ξ)ak+ξas=0.7ak+0.3as

(11)

由此可得到车辆负荷系数为0.3时的加速度特性曲线如图5所示。同理可得到其他车辆负荷系数下的加速度特性。

图5 车辆负荷系数为0.3时的加速度特性曲线

(4)将同一油门开度α和同一车辆负荷系数ξ下的各挡位加速度特性曲线绘制在同一个坐标系中,则相邻挡位的加速度特性曲线的交点即为此时的最佳换挡点,如图5中圆点所示。

分别取油门开度α为50%,60%,70%,80%,90%和100%,车辆负荷系数ξ为0,0.15,0.3,0.45,0.6,0.85和1,在对应的加速度特性曲线中找到相邻挡位的曲线交点值,可以得到相应的最佳换挡车速。对于相邻两挡的加速度特性曲线没有交点的情况,则取当前挡位的最大车速作为换挡车速[9]。

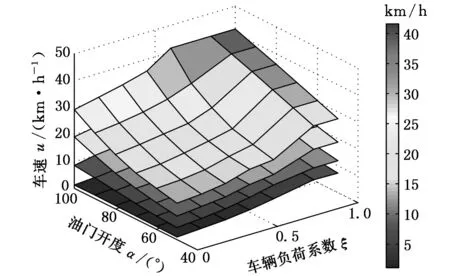

通过以上几步,可得到各工况下的最佳动力换挡车速。在MATLAB环境下,可将得到的最佳动力换挡曲面绘出,见图6。

图6 三维换挡曲面图

将图6的三维换挡曲面向二维坐标投影,可得到不同车辆负荷系数和不同油门开度下的换挡曲线,如图7和图8所示。图中,Ⅰ~Ⅴ分别表示1~5挡。

图7 不同车辆负荷系数下的换挡曲线

图8 不同油门开度下的换挡曲线

从图7中可以看出,随着车辆负荷系数的增大,最佳换挡车速不断增大,在高挡位时表现得更加明显。对于同一油门开度,车辆负荷系数达到0.8后,换挡车速均为当前挡位的最大车速。从车辆负荷系数的定义可知,车辆负荷系数越大,车辆的载重越大或车辆行驶的路面状况越恶劣,此时需要输出更大的扭矩来保证车辆的运行,而换挡车速的增大保证了这一点,可以使车辆在较大负荷系数时未达到换挡车速前一直保持低挡位运行,以输出更大的扭矩。从图8中可以看出,随着油门开度的增大,最佳换挡车速不断增大,在油门开度为50%~90%时,对于同一车辆负荷系数,换挡车速基本上表现为等间隔增大。从图8中还可以看出,车辆负荷系数为0.8~1时,不同油门开度下的换挡车速稳定在当前挡位的最大车速。

3仿真分析

3.1工况设置

在MATLAB/Simulink软件环境下建立了自动变速仿真系统的总模型。其中,换挡逻辑模块为仿真的中心模块,该模块采用stateflow工具箱建立[10],它的主要任务是将当前车速u与最佳换挡车速u*进行比较,从而得出升挡、降挡或保持挡位不变的判断,最终输出合适的挡位。 本文根据矿用自卸车经常工作的环境和路况设定了复合仿真工况,包括空载平路、满载平路、满载上坡以及空载下坡等工况,模拟了车辆自启动→行驶到装车点→装载后行驶一段平路后上坡到卸货点→空载下坡→空载返回装车点的全过程。具体的仿真工况体现在对信号的设置上,如图9所示。

图9 仿真工况信号

仿真总时间设置为60 s,仿真过程中油门开度定为70%,路面滚动阻力系数选为0.04,风速忽略不计。

3.2结果分析

依照上述设置,对整个系统进行了仿真,部分仿真结果如图10~图13所示。

图10 加速度曲线

图11 车速曲线

图12 车辆负荷系数曲线

图13 挡位曲线

由仿真结果可以看出,0~15 s内系统由静止迅速达到一定的平衡,由于处于空载平路运行阶段,系统自启动后便迅速上升到5挡并稳定在5挡运行,以提高车速和动力性,减少空车运行时间。15~30 s,由于加了载荷,加速度和车速均有所下降,车辆负荷系数有所增大,但从挡位曲线上可观察到挡位仍处于5挡,说明加载后车辆仍可在高挡位行驶,车速和动力性仍可得到保证,可缩短运往卸货点的时间。30~45 s内车辆开始满载爬坡行驶,加速度和车速陡然下降后达到稳定,车辆负荷系数陡然增大后也达到稳定,挡位迅速由5挡降为1挡并稳定在1挡运行,1挡输出的扭矩最大,可保证车辆爬坡时的动力性,符合实际运行状况。45~50 s内由于突然卸去载荷,加速度、车速以及车辆负荷系数都有一个突然的变化,之后又趋于稳定,从挡位曲线也可以看出,在突然卸去载荷后,挡位短暂上升后又回到1挡并稳定运行。实际车辆下坡运行中有液力缓行器辅助制动,可达到更好的减速效果。50~60 s内车辆又回到平路行驶阶段,挡位由1挡迅速升到5挡后稳定运行。

由以上分析可以看出,用车辆负荷系数修正后的换挡策略能够自动适应车辆载荷和路面状况的变化,通过挡位决策自动改变变速器的挡位。而且应用该换挡策略的车辆可减少自动挡位模式的设置,驾驶员只需选择这一种模式,便可适应各种工况的换挡要求,从而减轻驾驶员劳动强度,提高工作效率。

4结语

重型矿用汽车的自动变速技术是车辆自动变速理论的重要组成部分,本文提出“车辆负荷系数”对以“车速和油门开度”为控制参数的两参数换挡策略进行了修正。通过建立相应的数学模型求解了最佳的换挡车速,并在MATLAB/Simulink环境下进行了仿真。

结果表明修正后的换挡策略能适应车辆行驶的不同工况,满足车辆在不同工况时的动力要求,并能减少车辆自动挡位模式的设置,减轻驾驶员劳动强度。

参考文献:

[1]牛秦玉. 三参数最佳动力性换挡规律的修正研究[J]. 西安科技大学学报, 2010, 30(5): 593-598.

Niu Qinyu. The Modification Research of Three Parameters Optimal Dynamic Shift Schedule[J]. Journal of Xi’an University of Science and Technology, 2010, 30(5): 593-598.

[2]赵鑫鑫, 张文明, 冯雅丽, 等. 重型矿用汽车多参数动力性换挡规律[J]. 东北大学学报(自然科学版), 2014, 35(1): 101-106.

Zhao Xinxin, Zhang Wenming, Feng Yali, et al.Powerful Shifting Strategy and Multi-parameters Considered for Heavy-duty Mining Truck[J]. Journal of Northeastern University(Natural Science), 2014, 35(1): 101-106.

[3]Wang Zhifu, Zhang Fulin, Zhou Yang. Synthetical Ramp Shift Strategy on Electric Vehicle with AMT[C]//Proceedings of 2013 Chinese Intelligent Automation Conference Lecture Notes in Electrical Engineering.Yangzhou, China,2013, 255: 525-533.

[4]葛安林, 李焕松, 武文治, 等. 动态三参数最佳换挡规律的研究[J]. 汽车工程, 1992, 14(4): 239-247.

Ge Anlin, Li Huansong, Wu Wenzhi, et al. Optimized Shift Schedule Controlled by Dynamic 3-Parameter[J]. Automotive Engineering, 1992, 14(4): 239-247.

[5]华柯伟, 孙跃东, 李玉成. 发动机与液力变矩器的匹配计算[J]. 科技信息, 2010(34): 538-539.

HuaKewei,SunYuedong,LiYucheng.MatchingCalculationofEngineandHydraulicTorqueConverter[J].ScienceandTechnologyInformation, 2010(34): 538-539.

[6]赵静一, 王巍. 液力传动[M]. 北京: 机械工业出版社, 2007.

[7]北村俊夫. 大型トラック用12段电子制御变速操作装置の开发[J]. 自动车技术, 2000(2): 71-92.

[8]张泰, 葛安林, 郭力书, 等. 基于车辆负荷度的换挡规律研究[J]. 农业机械学报, 2004, 35(3): 9-12.

ZhangTai,GeAnlin,GuoLishu,etal.ShiftScheduleBasedonVehicleLoading[J].JournalofAgriculturalMachinery, 2004, 35(3): 9-12.

[9]黄国平. 基于新型三参数的工程车辆动态换挡规律研究[D]. 长春:吉林大学, 2012.

[10]马瑾, 周雨花, 郑海文. 基于Stateflow的双离合自动变速器换挡控制器仿真[J]. 科学时代, 2010(11): 53-55.

MaJin,ZhouYuhua,ZhengHaiwen.Dual-clutchAutomaticTransmissionShiftControllerSimulationBasedonStateflow[J].ScienceTimes, 2010(11): 53-55.

(编辑王艳丽)

Power Shift Control Stratage for Heavy Mining Vehicles’ AT Based on Vehicle Load Coefficient

Li Hao1Liu Jianxia1,2

1.Yanshan University,Qinhuangdao,Hebei,066004 2.Hebei Academy of Fine Arts,Shijiazhuang,050000

Abstract:Automatic shift speed for heavy mining vehicles needed to meet different road condition demands at any time. A new shift control strategy was proposed in view of this situation based on the vehicle load coefficient, aiming at modifying the automatic shift strategy which commonly used speed and throttle opening as control parameters. A mathematical model of vehicle transmission system of a 32 tons mining tripper was built and the best shift speed point at different throttle openings and vehicle load coefficients was solved by graphic method. A simulation model of vehicle transmission system was established with MATLAB/Simulink and simulations were conducted. The results show that the revised shift strategy may adapt to a variety of working conditions and reduce the automatic gear patterns settings.

Key words:heavy mining vehicle; vehicle load coefficient; power shift strategy;automatic transmission(AT)

收稿日期:2015-10-12

基金项目:国家自然科学基金资助项目(51375422);燕山大学博士基金资助项目(B796)

中图分类号:U463.22

DOI:10.3969/j.issn.1004-132X.2016.11.020

作者简介:李昊,男,1977年生。燕山大学车辆与能源学院副教授。主要研究方向为流体传动及控制。获河北省科技进步三等奖2项。发表论文20余篇。刘建霞,女,1988年生。燕山大学车辆与能源学院硕士研究生,河北美术学院动画学院助教。