马来西亚某锰矿石选矿工艺试验*

刘建国 张 军 汤玉和

(1.广东省资源综合利用研究所;2.稀有金属分离与综合利用国家重点实验室)

马来西亚某锰矿石选矿工艺试验*

刘建国1,2张 军1,2汤玉和1,2

(1.广东省资源综合利用研究所;2.稀有金属分离与综合利用国家重点实验室)

马来西亚某锰矿石锰品位21.88%,硬锰矿中的锰占总锰的83.47%,金属矿物主要为硬锰矿和褐铁矿,脉石矿物主要是含锰的黏土矿物和石英、长石等。为给该锰矿资源的开发利用提供依据,并避免浮选、焙烧等工艺对环境的不利影响,分别采用摇床重选、高梯度强磁选和高梯度强磁选—摇床重选3种工艺进行选矿试验。结果表明,高梯度强磁选—摇床重选工艺流程相对简单,能提前剥离出黏土稀泥,降低后续磨矿和选矿成本,锰精矿品位28.23%、回收率74.40%,品质达到冶金用锰矿石A类AMn30标准,满足当地的环保要求,是此类锰矿石选别的适宜工艺。

重选 磁选 黏土矿物 回收率

自然界中迄今发现的锰矿物和含锰矿物有150多种,分别属于氧化物类、碳酸盐类、硅酸盐类、硫化物类、硼酸盐类、磷酸盐类等,其中工业矿物30多种,常见的有20多种,供工业利用的大部分是锰的氧化物和碳酸盐矿物[1]。世界上生产的锰大约90%用于炼钢工业,1.5%用于其他冶金工业,6%~8%用于非冶金工业。炼钢工业中,因锰具有脱氧、脱硫作用,可阻止钢的粒缘碳化物形成,提高和改善钢材的硬度、强度、耐磨性、韧性和可淬性;在有色冶金工业中,锰主要在湿法冶炼中作氧化剂和合金元素;在轻工业和化工业中,锰主要用于干电池、玻璃、陶瓷、制皂、锰盐、医药、印染、农业(肥料、杀菌、饲料)、环境保护(水处理、控制大气污染、燃料添加剂)等方面[2]。因此加大锰矿资源研发力度,有效提高锰矿资源品位,具有重要的现实意义。

马来西亚某锰矿锰品位21.88%,由于当地政府对环保要求很严苛,不能采用浮选、焙烧等可能对环境带来污染和危害的选矿工艺回收锰。本文主要采用重选、磁选及其联合工艺等3种工艺方法进行选矿试验,以确定适宜该矿石的绿色环保选矿工艺,为今后开发利用此类资源打下基础。

1 矿石性质

1.1 矿石组成

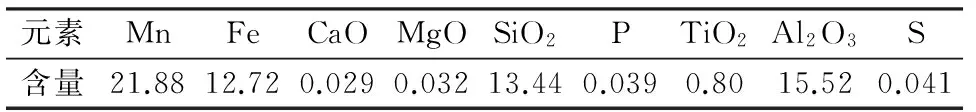

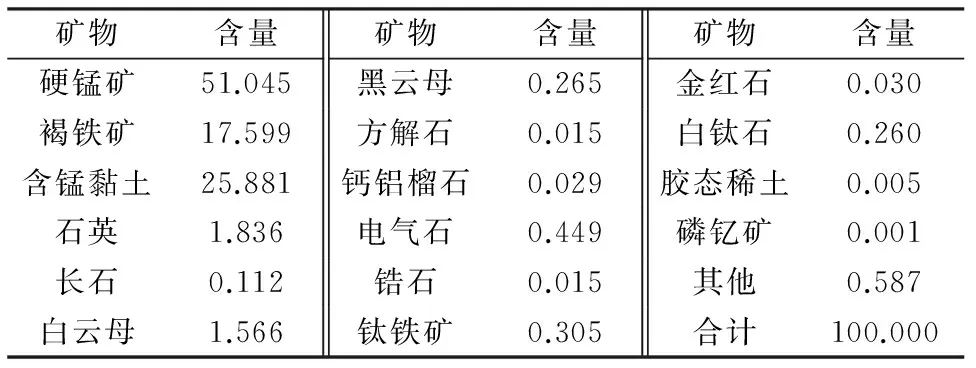

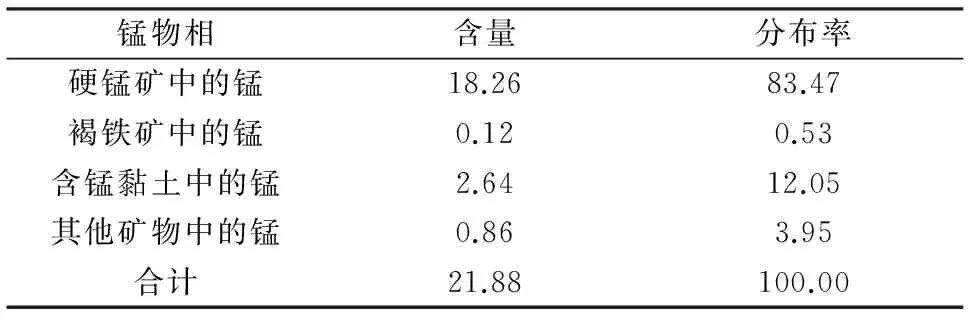

马来西亚某锰矿石主要锰矿物硬锰矿呈微细粒嵌布,与褐铁矿、黏土矿等连生密切。对矿石有代表性的试样进行化学多元素分析、矿物组成分析和锰的物相分析,结果分别见表1、表2、表3。

表1 矿石化学多元素分析结果 %

表2 矿石矿物组成 %

表3 锰物相分析结果 %

表1、表2表明,矿石中的锰、铁、二氧化硅和三氧化二铝品位较高,分别为21.88%,12.72%、13.44%和15.52%,其他元素品位均较低;原矿矿物组成结果表明矿石中金属矿物主要为硬锰矿和褐铁矿,极少量的钛铁矿、白钛石等,脉石矿物主要是大量的含锰黏土矿物及少量石英、长石、白云母等。

由表3可知,矿石中的锰主要赋存在硬锰矿中,分布率为83.47%;其次赋存在含锰黏土中,锰分布率12.05%。选矿试验主要回收硬锰矿,因此锰精矿理论回收率为83.47%。

1.2 粒度分析

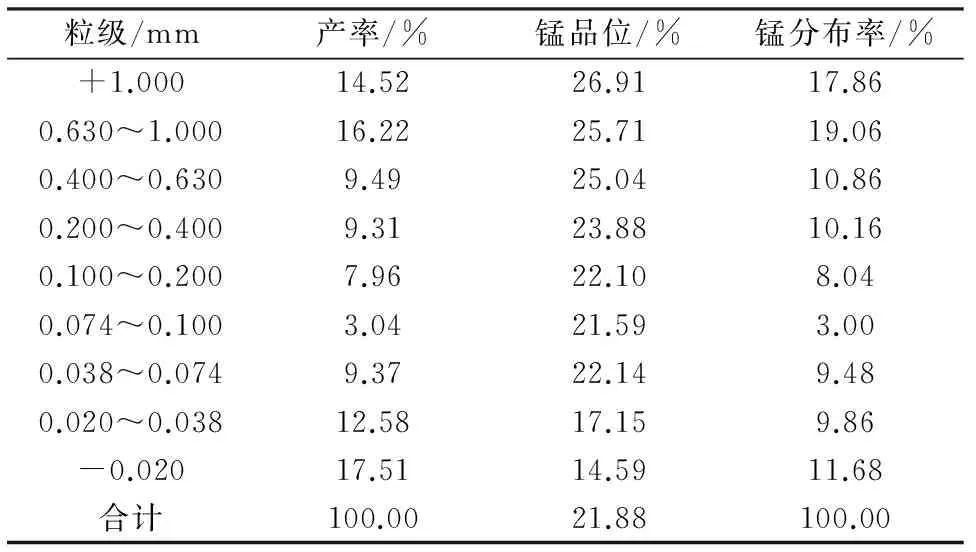

矿石破碎至-2.0 mm后作为试验样,进行粒度分析,筛析结果见表4。

表4表明,试样粒级越粗,锰品位越高,但锰金属分布率却随着粒度变细而先降低后上升,在-0.038 mm粒级中,锰金属分布率达到21.54%。

2 试验结果与讨论

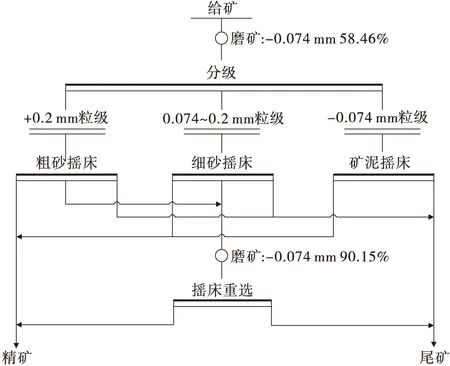

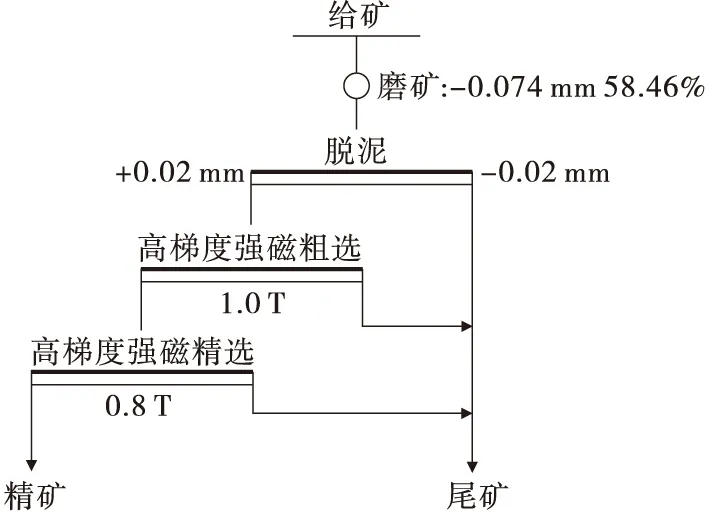

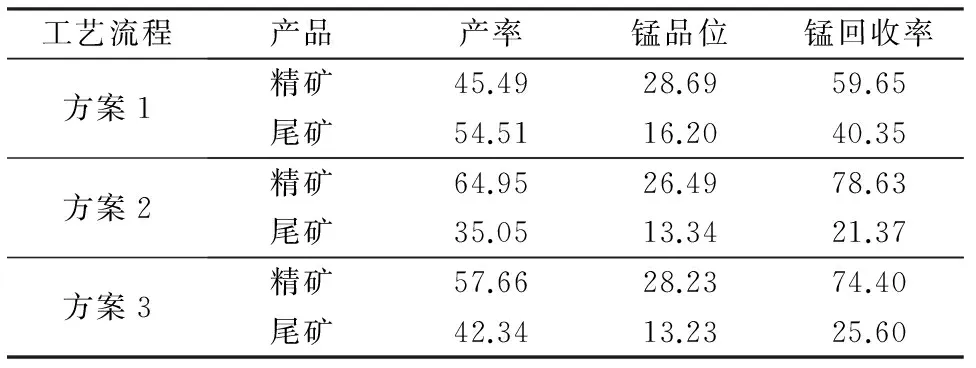

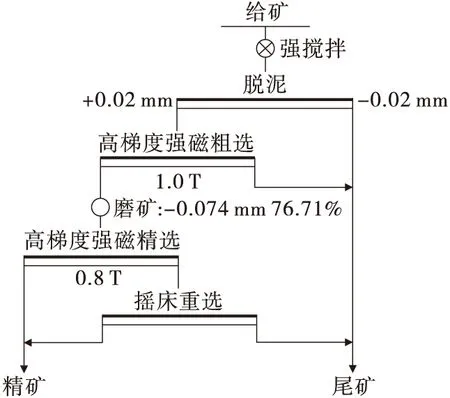

根据硬锰矿与黏土类脉石之间的密度差及硬锰矿弱磁性等特征,分别进行了摇床重选(方案1)、高梯度强磁选(方案2)、高梯度强磁选—摇床重选(方案3)3种选矿工艺试验,工艺流程分别见图1、图2和图3,试验结果见表5。

表4 试验样筛分分析结果

图1 摇床重选工艺流程

图2 高梯度强磁选工艺流程

表5 不同选矿工艺流程试验结果 %

表5表明,该矿石经3种方案选别后,锰在精矿中均未能获得理论值相当的富集指标,因此该矿石不宜再细磨,锰精矿适宜以硬锰矿富连生体形式得到富集。

图3 高梯度磁选—重选联合工艺流程

方案1的锰精矿品位最高,为28.69%,但回收率最低,仅59.65%,且工艺复杂,磨矿量大、成本高;方案2的锰精矿回收率最高,为78.63%,但锰品位最低,仅26.49%;方案3未直接磨矿,通过强搅拌有效剥离出黏土稀泥,降低强磁选处理量,提供优质给矿,能有效降低磨矿成本,最终锰精矿品位和回收率适中,分别为28.23%、74.40%。

对比方案1和方案3的选别指标及工艺复杂程度、成本等,方案3更优;方案2工艺较方案3简单,锰回收率较方案3高4.23个百分点,但方案3比方案2锰精矿品位高1.74个百分点。方案3锰精矿品质达到冶金用锰矿石A类AMn30标准,而方案2锰精矿品质未达到上述标准,因此方案3锰精矿综合价值明显高于方案2的。因此,综合考虑精矿品质和能耗,选用方案3作为该锰矿石的回收工艺流程。

3 结 论

马来西亚某锰矿石锰品位21.88%,锰矿物主要为硬锰矿、含锰的黏土矿物等,83.47%的锰以硬锰矿的形式存在,具有回收利用价值,锰精矿理论回收率83.47%。

摇床重选工艺流程锰精矿品位最高、回收率最低,高梯度强磁选工艺锰精矿回收率最高、锰品位最低,高梯度强磁选—摇床重选工艺锰精矿品位和回收率适中,分别为28.23%、74.40%。相比另外两种工艺,高梯度强磁选—摇床重选工艺能提前抛除黏土稀泥,降低磨矿成本,锰精矿品质达到冶金用锰矿石A类AMn30标准。高梯度强磁选—摇床重选工艺适宜该锰矿石的选别,相比浮选、磁化焙烧等选矿方法,能满足马来西亚政府对环保的要求。

[1] 孙传尧. 选矿工程师手册:第3册 [M]. 北京:冶金工业出版社,2015.

[2] 矿产资源综合利用手册编辑委员会. 矿产资源综合利用手册[M]. 北京:科学出版社, 2000.

Research on Mineral Processing Technology of a Manganese Ore in Malaysia

Liu Jianguo1,2Zhang Jun1,2Tang Yuhe1,2

(1.Guangdong Institute of Resources Comprehensive Utilization; 2.State Key Laboratory for Separation and Comprehensive Utilization of Rare Metals)

There is 21.88% Mn in a manganese ore from Malaysia. The manganese in psilomelane accounted for 83.47% of total manganese. Metal minerals are mainly psilomelane and limonite. Gangue minerals are mainly clay minerals containing manganese, quartz and feldspar. To provide technique basis for development of the manganese ore, and avoid adverse effect from flotation and roasting process, beneficiation experiment was conducted via three process of shaking table gravity separation, high gradient high intensity magnetic separation, and high gradient high intensity magnetic separation-shaking table gravity separation respectively. Results indicated that, high gradient high intensity magnetic separation-shaking table gravity separation process is relatively simple, can discarding clay minerals in advance, decrease follow-up grinding and beneficiation cost, manganese concentrate with 28.23% Mn and recovery of 74.40% was obtained, the quality can match the local environmental requirement, is suitable for the ore separation.

Gravity separation, Magnetic separation, Clay minerals, Recovery

*广东省广州市科技计划项目科学研究专项重点项目(编号:201504010009)。

2016-10-26)

刘建国(1984—),男,工程师,510650 广东省广州市天河区长兴路363号。