HACCP体系在酸奶生产过程中的建立和应用

于艳丽, 陆嘉羿

(上海杉达学院,上海 201209)

HACCP体系在酸奶生产过程中的建立和应用

于艳丽, 陆嘉羿

(上海杉达学院,上海 201209)

危害分析与关键控制点(HACCP)体系是国际上认可和接受的食品安全保证体系,可确保食品在生产、加工、制造、准备和食用等过程中的安全。将HACCP体系应用于酸奶生产中,根据HACCP体系的原则和步骤,对生产过程进行危害分析,确定其关键控制点及其预防措施,为酸奶生产企业建立和实施HACCP计划提供参考。

危害分析与关键控制点;酸奶;预防措施

酸奶营养丰富,风味独特,其品质与安全问题已成为消费者关注的重点。酸奶的产品品质和其他食品一样,也受原辅料、生产流程、生产设备、加工人员、生产环境等众多因素的影响,任何一个环节出现问题都可能导致酸奶品质发生不可逆转的改变。危害分析与关键控制点(HACCP)体系是一种科学、简便、实用的预防性食品安全体系,它可预防与控制从食品原料生产、加工贮运、销售等全过程可能存在的危害,以最大限度地降低风险。HACCP计划作为一种保障食品安全的预防系统,贯穿食品生成的全过程,能够做到严格控制各项操作程序,加强生产过程的监控,保证产品质量[1]。1 HACCP小组的建立

HACCP体系有很强的灵活性,HACCP小组成员的人数可以根据企业规模来设定,少则2~3人,多则7~8人。小组成员是各个部门的优秀人员,整组小组成员的专业技能和工作经验应该完整覆盖整个生产过程。例如可以组成以下小组: ①质量控制专家,掌握微生物、理化方面知识,可由企业的质控经理担任。②生产技术人员,掌握生产工艺及与工艺有关的知识。③机械工程师,掌握自动清洗系统及设备运行方面知识。④供销、包装、产品分发方面的人员[2]。

2 酸奶产品及生产工艺流程

酸奶是乳类在乳酸菌的作用下发酵后得到的酸性乳制品。HACCP要求工艺流程图要涵盖所有步骤,以便对每个步骤进行危害分析。酸奶产品制作工艺流程如下:原料乳验收→冷却贮存→配料与标准化→过滤→预热均质→杀菌→冷却→分装→发酵→冷却→检验→成品→冷藏→检验→运输、销售。

3 危害分析

3.1 原料 新鲜的牛奶或者奶粉是酸奶生产的第一要素,也称作原料奶,原料奶的好坏会直接影响酸奶的质量。为了确保高质量的酸奶产品,必须有优质的原料和先进的加工工艺设备。危害因素主要有抗生素残留、致病菌、杂菌、酵母菌、新鲜度、掺假、芽孢等[3]。

3.2 配料(辅料) 配料是酸奶生产中不可忽视的因素。添加剂、蔗糖和水是酸奶生产中的主要辅料,辅料的优劣会直接影响酸奶成品的质量。可能造成的危害因素有配料时不小心混入的物理性危害物,时间和温度控制不好,食品添加剂的超量使用。添加剂、水的硬度、重金属和微生物污染、果料的标准、糖的等级和质量等辅料的应用均可能会带来危害。

3.3 均质 均质在酸奶生产中是必不可少的过程,通过均质过程可以防止脂肪上浮,让脂肪球的直径变小,形成均匀的乳脂状态,提高酸奶的稳定性并使酸奶具有细腻润滑的口感,来消化吸收乳中的营养成分。糖液和原料奶混合后的均质压力和温度对产品品质有影响。可能造成的危害因素有均质机清洗过程中可能会残留清洗剂,或者是均质机清洗不彻底而产生微生物的污染。料液的温度、均质压力和均质过程中是否断料均会对产品的品质有影响。

3.4 消毒、杀菌、冷却 在消毒的过程中,操作不当或者气压不稳定、不足,超高温瞬时灭菌机预热不够,都会引起消毒的产品不合格。过高过低温度都会对发酵产生影响,使得产品质量下降。杀菌除了热处理之外,还有调节黏度、钝化酶类的作用。冷却的时候,冷却温度过低或者过高均会导致菌种接种后比例或增长失调,发酵时间缩短,效果不好。可能造成的危害因素有杀菌时间和温度不恰当致使杀菌不彻底,控制温度不准。

3.5 菌种制备 全脂鲜牛奶在经过巴氏杀菌后进入菌种罐,在检查合格之后,将其加热到85~95 ℃,保温10~30 min后降温到42~46 ℃。在无菌操作条件下加入菌种发酵剂,搅拌一段时间后再发酵。这个过程中可能的危害因素有2个:一是母发酵剂放入菌种罐时为了防止污染要保持高度的清洁卫生;二是巴氏奶加入菌种罐之后要保持足够的时间和温度来进行二次灭菌。

3.6 接种、发酵 接种完乳酸菌后酸奶在发酵过程中要经过化学、物理的反应过程,其中的营养成分和杀菌奶里面的成分并不相同,因为发酵乳更有利于人体的消化和吸收。发酵的时间和温度对产酸的影响和乳酸菌的增长尤为重要,接种温度要控制在41~45 ℃,接种量要控制在2.0%~4.0%。接种时间要按照灌装机运转的情况不同而改变。发酵的温度要控制在41~45 ℃[4]。接种一定要在无菌的环境下操作,不然会引起污染,使得全部的产品品质都不合格。为了保持酸奶一直处于凝固形态,发酵的时候必须保持静止状态。主要的危害因素有车间的管道和空气不清洁而导致接种和发酵时被污染,发酵的时间和温度不能平稳而导致发酵的效果不好。

3.7 冷却和灌装 冷却是为了结束发酵的过程,使得酸奶的质地、口感、风味、酸度和特征达到预先的要求,抑制乳酸菌的生长,降低酶的活性,使得酸奶凝固,防止产酸过度;灌装是为了使消费者能拿到安全的产品。生产酸奶的时候,因为一般冷却时凝乳酸度达不到规定的要求,所以减少后面酸化对产品酸度的影响。卫生环境差会使酸奶长霉菌、芽孢杆菌或者酵母菌从而使其变质,严重的时候甚至会导致酸奶胀气鼓盖,出现这种情况酸奶就不能食用。此外,包装材料在生产、运输、储存的过程中都有可能遭到污染,主要的危害因素有瓶盖、袋封的密封性能差,包装材料的材质不符合食品卫生标准的要求;灌装机的消毒和清洗不彻底,化学清洗剂残留和微生物污染;冷却温度过高会使酸奶过度发酵。4 关键控制点(CCP)的确定和关键限值的建立

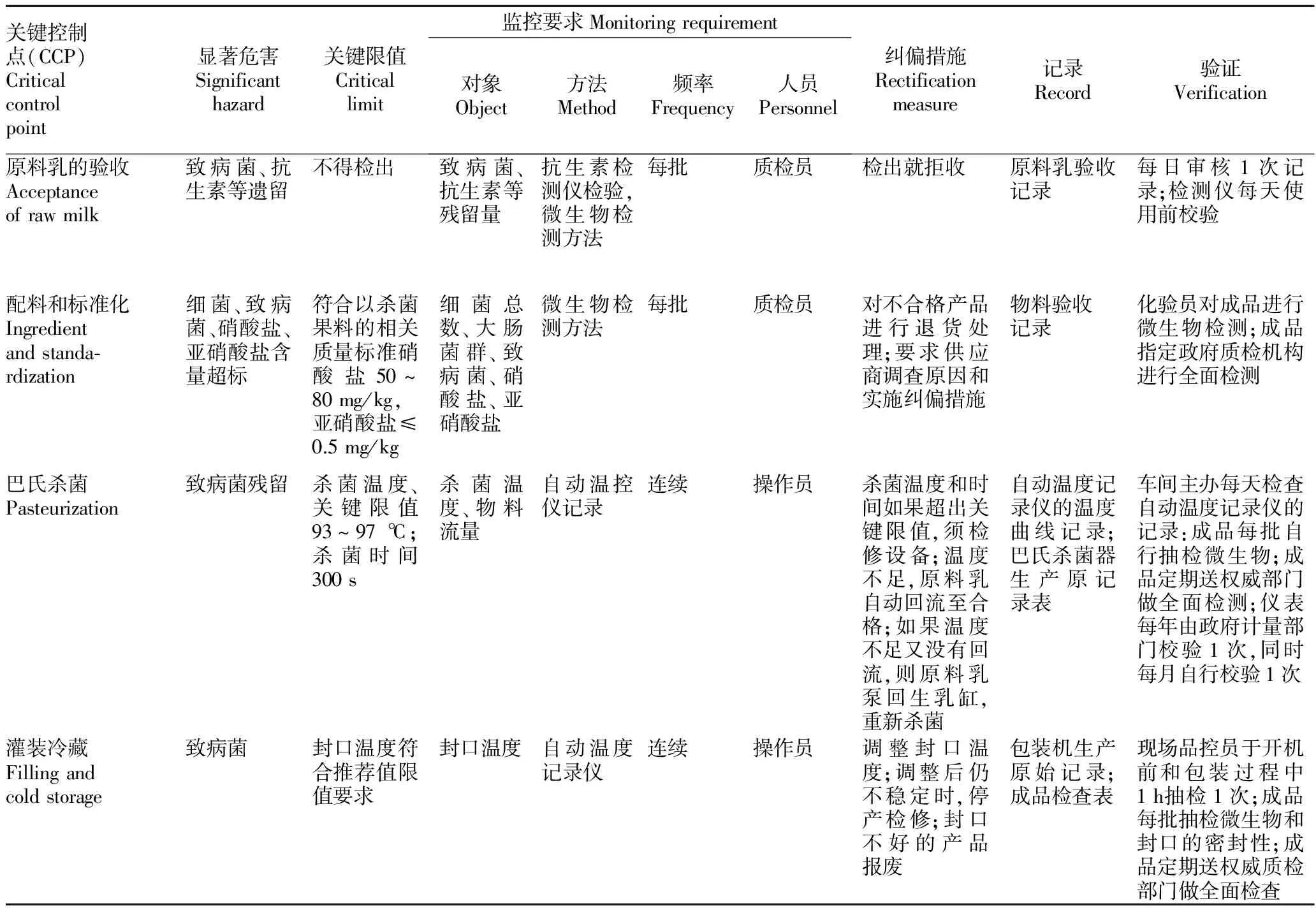

4.1 原料乳的验收(CCPl) 供应商需要出示原料乳或其他辅料的感官、理化和微生物的检验报告以及该公司的出厂标准等文件,并按标准对原辅料的各项指标进行检验。验收原料乳时应满足相应的标准要求。

4.2 配料和标准化(CCP2) 原辅料的品种、原辅料计量的准确性、搅拌的均匀程度、温度时间控制程度及异物是否混入等都会起酸奶质量的改变,所以除了采用合格供货商提供的产品,还要定期检测。

4.3 杀菌(CCP3) 该环节中主要存在着生物化学危害。若杀菌时间或温度不适宜将造成原辅料中的杂菌、致病菌残留,影响产品质量,对消费者造成潜在危害。巴氏灭菌法是一种在较低的温度下既可杀死病菌又能保持物品中营养物质风味不变的消毒法。在温度93~97 ℃下杀菌5 min[5],杀菌效果是不得检出致病菌,当出现偏差时,应及时调节温度和时间,并重新进行杀菌,巴氏杀菌过后必须保证微生物指标符合卫生要求。

4.4 灌装冷藏(CCP4) 灌装量不准确、封口不紧、打码日期不清晰或打码错误等都会造成酸奶的整体质量下降。填充酸奶的风味是由制冷温度控制的,在发酵结束后立刻将酸奶冷却至20~25 ℃,避免因为发酵过度而导致较高的酸度,从而影响食用口味。酸奶必须在2~6 ℃下冷藏24 h,经过充分的后熟,保证风味物质可以完全生成。

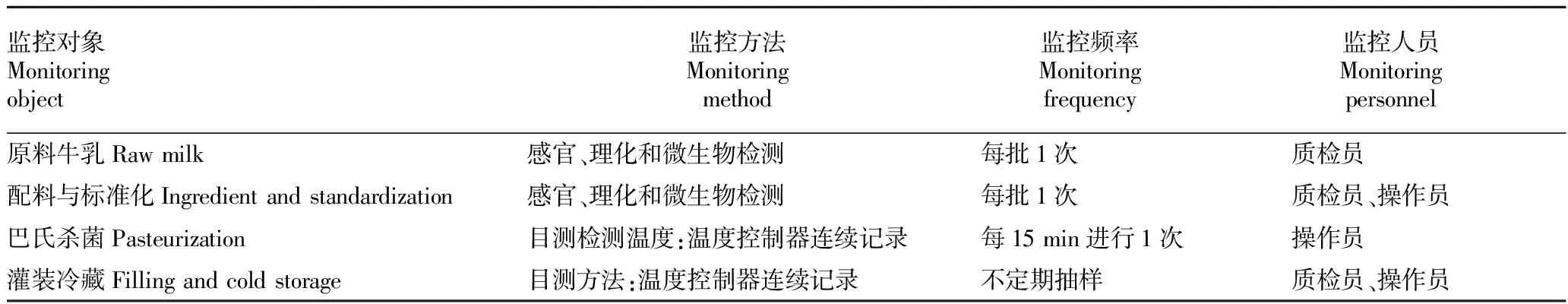

5 CCP的监控

CCP的监控计划包括4个部分:监控对象、监控方法、监控频率和监控人员,可按表1进行监控。保证CCP在监控范围内,记录整个监控过程。

表1 CCP监控措施

6 纠偏措施

当CCP出现偏差时可能会产生一些危害因素,必须及时采取正确措施处理。一般的处理方法如下:①拒收。若发现原辅料有质量问题应对来料拒收。②纠偏。当CCP发生偏离时,应排除危害,明确措施,实施责任到人;应当定期检查杀菌设备和保温设备,如果在杀菌时杀菌设备记录仪上显示的杀菌温度小于关键限值,则要调节温度使之达到规定温度。③保留。在CCP 出现错误时又没有找到产生的原因和具体的处理措施时,该批成品应封存然后进行各项数据分析,直至找到真正的原因后进行改进。例如杀菌后要对原料奶抽样进行微生物检测,不合格的产品不能进入下道工序,并要找出原因,以使下次杀菌时不会出现类似情况。④销毁。对于受到了污染或失去控制导致出现没有办法进行改进或改正的以及没有食用价值的酸奶成品,应当进行销毁处理[6]。

7 HACCP系统的档案记录

7.1 建立酸奶记录 各CCP记录必须按顺序填入,并且在企业的档案中被保留,为CCP方案提供书面的资料。应建立和保留的记录有原辅料验收记录,原辅料配料记录;各工序记录(均质压力、消毒温度、菌种制备记录);设备修理记录、管道、设备清洗、环境卫生、器具人员消毒及消毒水配制等记录;成品检测记录。

7.2 建立验证HACCP体系的正常运行程序 检验以专业化技术为基础建立的CCP系统是否为控制性危害,检验从原料到成品出厂整个过程中出现的危害是否全部纳入HACCP系统。用微生物等各种检测手段验证HACCP执行前后的效果。检验中发现偏差,应按规定进行纠正,使HACCP系统完善。

7.3 建立和保存HACCP的相关记录 酸奶生产过程中的HACCP体系计划具体见表2。

表2 酸奶生产的HACCP计划

8 结论

HACCP对技术性、严密性都有较高要求,需要人们更加细致地制定和遵循管理规程,在加强食品安全和食品管理的培训和宣传工作的同时还必须领导重视、全员投入、共同协调,让大家知道食品安全的重要性,更有效地服从食品管理。运用HACCP质量管理体系,可以有效直观地了解企业管理中所有薄弱的环节以便着重地加强监督管理,很好地控制了酸奶生产中的安全性,极大地方便了后期的检验和改进环节。

[1] 姜南,张欣,贺国铭,等.危害分析和关键控制点(HACCP)及在食品生产中的应用[M].北京:化学工业出版社,2003:6.

[2] 郭晓霖,郭晓辉.浅谈HACCP在乳品行业中的运用[J].计量与测试技术,2003,30(6):45-46.

[3] 王燕.酸奶加工中HACCP体系的建立[J].科技信息,2007(17):523,528.

[4] 张笑言, 刘秀梅,徐亚麦,等.HACCP在风味酸牛乳生产中的应用[J].中国乳品工业,2002,30(3):32-34.

[5] 杜淑霞,黎伟军.HACCP体系在乳制品生产中的建立与实施[J].现代食品科技, 2008,24(6):583-587.

[6] 李怀林.食品安全控制体系(HACCP)通用教程[M].北京:中国标准出版社,2002:161-176.

Establishment and Application of HACCP System in the Production of Yogurt

YU Yan-li, LU Jia-yi

(Sanda University, Shanghai 201209)

HACCP system is an internationally recognized and accepted food safety assurance system, which can ensure the safety of food in the production, processing, manufacturing, preparation and consumption.HACCP system was applied to the production of yogurt.Hazard analysis was conducted, critical control points and preventive measures were established based on principles and steps of HACCP system.The aim was to provide a reference for establishment and implementation of HACCP plan in yogurt production enterprises.

HACCP; Yogurt; Preventive measures

于艳丽(1982- ),女,山东威海人,讲师,硕士,从事食品质量与安全方面的教学与科研工作。

2016-10-26

S 879.1

A

0517-6611(2016)35-0124-02