转页扇结构振动优化设计与分析

方文杰,郑志伟,谢春明,李忠华,杜文波,马新强

(1.美的集团中央研究院,广东 佛山 528311;2.广东美的环境电器制造有限公司,广东 中山 528425)

随着科技的进步与发展,人们生活水平的提高,空调已逐步进入广大百姓的家庭,电风扇曾被认为是空调产品冲击下的淘汰品,但其特有的价格低廉、省电以及对老人儿童的适用性,是空调产品所不能取代的,使其成为了天气较炎热的城市居家必备之品[1]。

风扇振动噪声大使人烦躁,特别是晚上睡觉的时候,超静音风扇更能赢得人们的喜爱,正成为行业的发展趋势,各风扇厂家正着力减小风扇的振动与噪声,根据前人的经验,电风扇运行时振动的原因主要有两个[2]:

(1)主电机和风叶的平衡不好,在生产实践中发现其中由于风叶制造精度低、变形等因素引起的风扇振动居多;

(2)电扇转动圆频率与其系统固有频率接近而引起共振。

扇叶的装配结构对风扇的气动性能有显著影响,合理地设计电机支架,优化装配结构,不仅可以降低风道阻力,提高风量,还可以降低风机噪音[3]。本文以公司生产的某款转页扇为研究对象,经过振动测试分析、模态与谐响应仿真,对机架结构进行优化设计,提高整机的扭转模态固有频率,明显改善了转页扇的振动。

1 振动测试分析

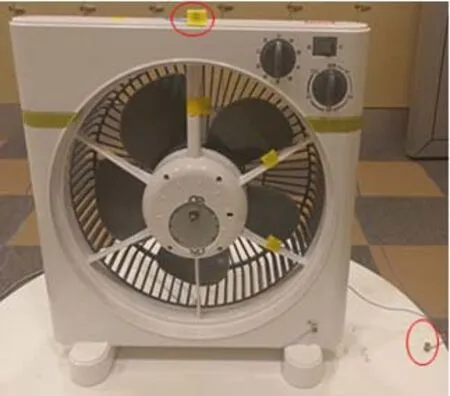

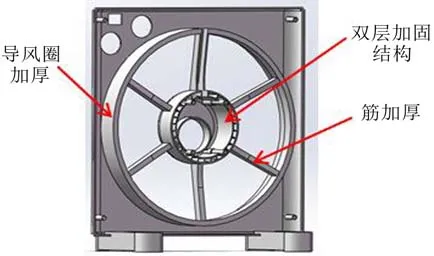

转页扇动力源有两个:一个是带动扇叶转动的主电机,为振动主要来源;另一个是带动导风罩转动的小同步电机,经样机测试,此小电机产生的振动约占总振动5%左右,可忽略不计。两个电机均安装在机架中间毂部位置,如图1所示,产生的振动经过6根支撑筋向机身传递,想要减小转页扇机身与桌面的振动,主要是要减小电机振动向支撑筋的传递,避开共振[4]。

图1 转页扇原始结构振动测试传感器布置

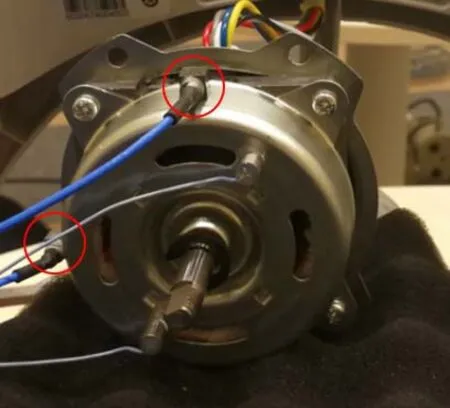

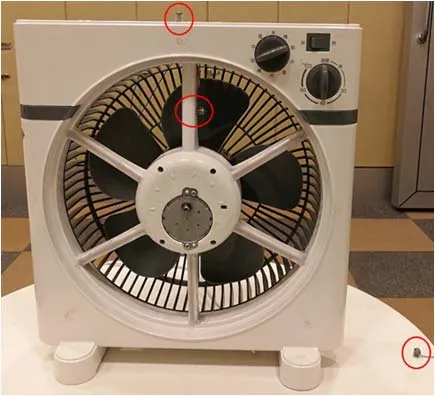

对转页扇进行振动测试分析,选用加速度传感器进行振动测试,在顶部中间位置布置1个传感器测试机身振动值,在桌边位置布置1个传感器测试振动向支撑面的传递大小,如图1红色圆圈内所示。在3根筋上各布置1个加速度传感器,用来研究电机振动传递的大小;将电机置于软海绵上运行,在主电机外壳水平与垂直位置各布置1个3向加速度传感器,反映主电机产生振动的特性,如图2红色圆圈内所示。

图2 转页扇电机振动特性测试传感器布置

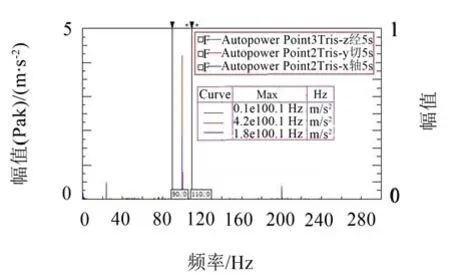

应用LMS数据采集测试设备,对原始结构样机进行测试,结果如下:3根筋上的振动值相当,约为5.2 m/s2;主电机3个方向的振动值差异很明显,2个加速度传感器值均反映沿径向振动值最小,约为0.1 m/s2,沿轴向振动值较大,约为1.8 m/s2,沿切向振动值最大,约为4.2 m/s2,接近支撑筋的振动水平,主电机的3向振动FFT频谱均显示100 Hz频率最大,为市电频率50 Hz的2倍,如图3所示。

以上测试结果显示:转页扇振动主要由主电机产生的沿切向100 Hz振动频率激励所致。

2 转页扇模态分析

2.1 模态仿真分析

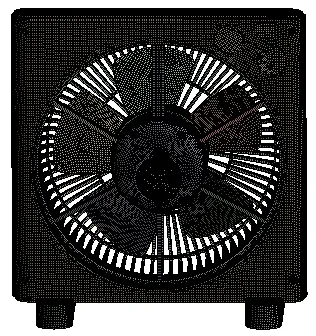

建立转页扇的整机3维模型,应用ANSYS Workbench软件进行模态仿真分析。由于转页扇的许多零件为比较薄的塑料面板或细长筋结构,故对机架、扇叶、后罩及电机外壳等零件进行提取中面处理,进行壳单元网格划分,对电机轴、定子、转子等厚实结构零件进行六面体网格划分,共划分274 376个网格单元,如图4所示。

图3 主电机外壳面3向振动测试FFT频谱图

图4 转页扇整机单元网格划分

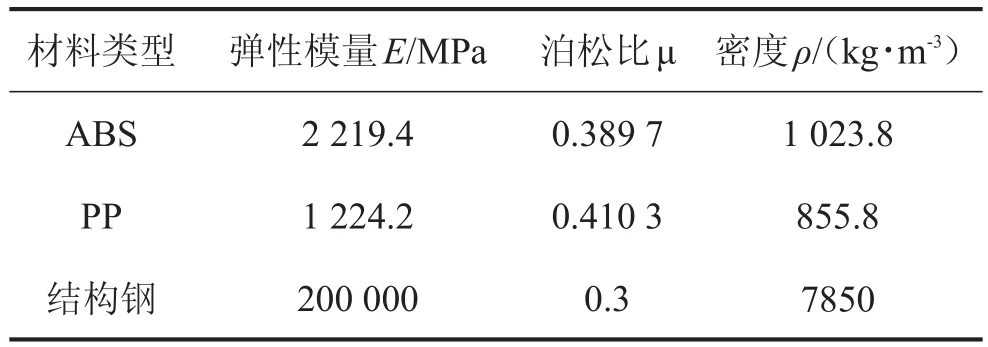

转页扇前、后机架采用ABS材料,扇叶、后罩等采用PP材料,电机外壳、轴等为结构钢,为使仿真更准确反映真实效果,对以上3种材料的参数采用真实样件测试值,利用拉力机测试以上3种材料试件的弹性模量E值,用高精度称及排水测体积法测试3种材料试件的质量与体积,计算得材料的真实密度,为保证测试结果的准确性,取3次测试值的平均,得以上3种材料的真实材料参数值,如表1所示。

表1 转页扇3种材料的真实材料参数测试值

对转页扇模型进行约束模态仿真,发现机架的6根筋存在扭转模态,与主电机的切向振动激励方向一致,模态振型如图5所示。对应的固有频率为108 Hz,与电机产生的100 Hz激励频率接近。

图5 转页扇仿真扭转模态振型云图

2.2 模态实验测试分析

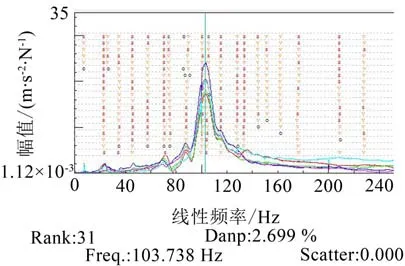

根据以上模态仿真结果可知:转页扇机架支撑筋的固有频率与电机切向100 Hz激励频率接近,可能在共振区内。为进一步弄清转页扇支撑筋的扭转模态特性,应用西门子公司开发的LMS数据采集设备及LMS Test.lab测试软件,对转页扇的6根支撑筋进行扭转模态测试,在6根筋的中间位置各布置1个加速度传感器,测试方向与主电机转动方向相同,如图6红色圆圈内所示。

图6 支撑筋扭转模态测试

用安装胶头的力锤沿主电机外壳切向敲击,敲击方向同主电机转动方向。经测试与模态分析得6根支撑筋的扭转模态固有频率为103.7 Hz,与仿真结果相近,如图7所示。

3 结构优化设计

3.1 机架结构优化设计

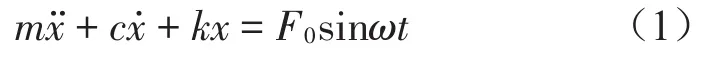

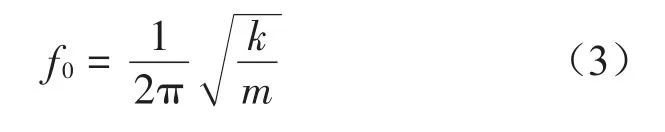

转页扇结构虽复杂,但可将其整体结构简化为单自由度受迫振动系统进行定性分析,在简谐激振力作用下,建立有阻尼系统的微分方程,如式(1)所示[5]

式中:F0为简谐激励力的幅值;ω为简谐激励力圆频率;m为整机等效质量;ωn为整机系统固有圆频率;c为黏性阻尼系数。

图7 支撑筋扭转固有频率分析

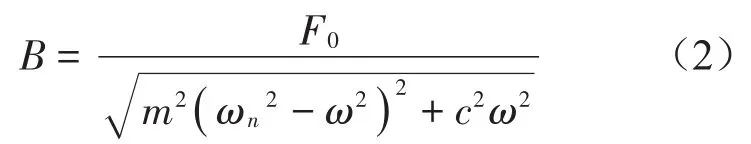

求解微分方程,得解中一部分为激励圆频率为ω、不变振幅为B的稳态受迫振动,受迫振动振幅B的表达式如式(2)所示[2]。

由式(2)可知:当激振力圆频率ωn接近振动系统的固有圆频率ω时,振动幅值B值趋向最大值,即产生共振。以上模态仿真与模态实验测试均表明:转页扇支撑筋存在与电机产生的100 Hz激励频率接近的扭转固有频率,要改善转页扇的振动,可以使支撑筋的扭转固有频率远离100 Hz,若降低固有频率,风扇易产生晃动,故采取提高支撑筋扭转固有频率的方法进行优化设计。

依据单自由度自由振动系统固有频率计算式(3)可知:要提高支撑筋的扭转固有频率,可提高支撑筋的转动刚度K值或减轻质量,扭转刚度K值增加,扭转模态固有频率迅速上升[6]。根据模态仿真结果显示的扭转模态振型,可增加支撑筋的厚度及与之相连的导风圈及毂面厚度,将支撑筋的厚度由原来5 mm增至8 mm,导风圈的厚度由原来2.5 mm增至4 mm,将毂面设计为双层结构,如图8所示。

图8 转页扇机架优化结构

3.2 谐响应仿真分析

对优化后机架结构整机模型进行模态仿真,得支撑筋的扭转模态固有频率为183.5 Hz,比原始结构的108 Hz提高了75.5 Hz;利用锤击法进行模态实验测试,得支撑筋的扭转模态固有频率为174 Hz,比原始结构的103.7 Hz提高了70.3 Hz。仿真结果与实验测试相近,均显示支撑筋的扭转固有频率远离了电机产生的100 Hz激励频率。

应用ANSYS Workbench软件对转页扇顶部振动测试点进行谐响应仿真分析,在电机轴上施加转矩载荷,转矩载荷值依据电机扭矩计算式(4)计算,其中P、n值取转页扇正常运行时测试得到的额定输出功率与实际转速,如图9所示。

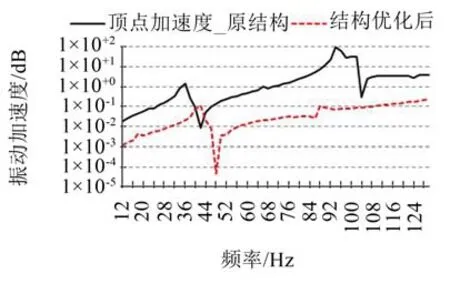

对改善前、后机架结构的整机模型仿真,得顶部测点的振动加速度(以10为底进行对数计算)对比如图10所示。从谐响应仿真结果看出:机架结构优化后,对几乎所有频率的激励,顶点加速度均有明显改善,对100 Hz频率的激励改善更明显。

图9 谐响应仿真施加转矩载荷

图10 转页扇顶部测点加速度谐响应仿真对比

4 振动效果验证

根据以上机架结构优化方案制作样件,换掉已测试的原始结构样机的机架,与前面实验相同,在优化后机架的支撑筋、顶部、桌边测点位置布置加速度传感器,如图11所示。测试优化后结构转页扇在相同转速档位的振动值,得支撑筋的加速度为0.48 m/s2,对比原始结构测得的5.2 m/s2,振动减小了约90%;顶部与桌边的加速度分别为0.28 m/s2与0.03 m/s2,对比之前原始结构测得的1.13 m/s2与0.22 m/s2,振动减小了75%以上,如图12所示。

图11 结构优化后样机振动测试

图12 结构优化前、后整机振动测试对比

5 结语

本文通过对公司某款转页扇的振动测试与分析,证明转页扇振动是由于机架支撑筋存在与电机产生的100 Hz切向激励频率相近的扭转固有频率,应用ANSYS Workbench软件对支撑筋进行模态仿真与锤击法模态测试,分析结果相近。通过对支撑筋等的加固设计,将扭转固有频率提升了70 Hz以上,整机谐响应仿真分析显示顶部测点加速度明显减小,样机顶部及桌边振动减小75%以上,支撑筋振动减少约90%,手感振动明显改善。本文研究对转页扇等同类家电产品的振动分析有一定的参考价值。