层状磷酸锆作为无水钙基脂添加剂的摩擦性能

代莹静, 牛文星, 张效胜, 徐 红, 董晋湘

(太原理工大学 化学化工学院, 山西 太原 030024)

在全球能源可持续发展、节约能源日益[1-2]重要的前提下,越来越广泛地要求使用高质量的润滑脂,因而寻找新型高效润滑脂添加剂受到关注。润滑脂添加剂中最引人注目的是极压抗磨剂,因为使用润滑脂的主要目的是减少摩擦和降低磨损,极压抗磨剂可减缓摩擦副磨损或防止接触部位的灾难性咬死,已成为近年润滑脂添加剂研究的热点[3]。固体润滑剂颗粒作为添加剂能起到抗磨或极压作用[4],这对于在高负荷、高速和宽温度范围内运转的机械具有特殊意义。因此,固体润滑添加剂在润滑脂中得到广泛的应用[5]。

层状结构的固体润滑剂以MoS2和石墨的应用最为广泛[6-7],但这两种固体润滑剂都存在一些应用的局限性,如钼元素属于稀散金属,成本高,且存在高温氧化失效的缺点[8];石墨的使用环境则必须存在一定量的水分[9],因此寻找新的材料补充或替代MoS2和石墨一直是有意义的研究课题。层状磷酸锆材料具有与MoS2和石墨相类似的层状晶体结构,人工合成工艺成熟,产品质量稳定,粒度可调控,而且产品的色泽为白色,是近年开始研究的一类固体润滑剂。刘雷等[10]发现,离子热体系合成的α-ZrP添加到100SN矿物油中具有良好的润滑性能。美国德克萨斯州州立大学的何兴亮等[11-12]利用销-盘式摩擦磨损试验机先后考察了α-ZrP纳米颗粒和有机胺插层α-ZrP纳米颗粒加入重质矿物油后的流变性和减摩性能,研究发现,纳米粒子可以降低矿物油的黏度和摩擦系数。张效胜和陈莉等[13-14]分别利用四球试验机和SRV高频往复摩擦磨损试验机,系统地研究了α-ZrP和Cu-α-ZrP作为固体润滑剂在锂基润滑脂中的摩擦学性能,结果表明,α-ZrP和Cu-α-ZrP 无论是在旋转模式还是在线性往复模式下都保持了高的承载力和优良的抗磨性能。

石墨润滑脂适用于矿山机械、压延机等重型机械轴承和大型齿轮等设备的润滑,是钙基脂中常用的固体润滑剂[15-16]。钙基润滑脂是一类价格适中且用途广泛的润滑脂,多用于农业、露天等机械工况,α-ZrP为白色颗粒,对环境友好。为了更加全面认识α-ZrP作为固体润滑剂的性能,进一步拓展其应用范围,笔者选择无水钙基润滑脂作为基础脂,石墨作为参比样品,利用Optimol SRV-V摩擦磨损实验机考察了α-ZrP作为无水钙基脂固体润滑添加剂的摩擦学性能。在本研究中通过调变载荷、频率、温度和时间因素系统研究了α-ZrP在无水钙基脂中的润滑性能,并选用3D光学轮廓仪(Zygo,Zegage),扫描电子显微镜(SEM,Hitachi,TM-3000)和X 射线能量色散谱仪(EDS,Bruker,QUANTAX 70)对摩擦副表面的磨痕进行了表征,进一步理解α-ZrP在无水钙基脂中的润滑机理。

1 实验部分

1.1 实验原料

环烷基矿物油100SN(运动黏度:116.6 mm2/s(40℃),10.4 mm2/s(100℃),美国Mobil公司产品)、十二羟基硬脂酸(分析纯,梯希爱(上海)化成发展有限公司产品),氢氧化钙(分析纯,阿拉丁试剂有限公司产品),石墨(黑龙江奥宇石墨公司产品),石油醚(沸程60~90℃,天津市风船化学试剂科技有限公司产品),正庚烷(阿拉丁试剂有限公司产品),蒸馏水实验室自制,α-ZrP参照文献水热法合成[13]。

1.2 润滑脂制备

α-ZrP、石墨无水钙基润滑脂的制备方法如下:(1)启动搅拌,2/3量的矿物基础油倒入脂锅内,加入适量的十二羟基硬脂酸升温至80~85℃,使其完全溶解;(2)氢氧化钙乳膏缓慢加入锅内,升温至120℃皂化反应1.5 h;(3)皂化结束后,混合物升温至最高炼制温度140℃炼制10 min,停止加热,加入剩余1/3基础油冷却至室温,从脂锅内取出润滑脂;(4)将添加质量分数为1.0%~7.0%的α-ZrP、石墨加入基础脂中,搅拌均匀,在三辊机上研磨3次得到均匀的钙基润滑脂,分别简称为α-ZrP 脂和石墨脂。

1.3 润滑性能评价

利用Optimol SRV-V型摩擦磨损试验机(球-盘往复模式)评价润滑脂的摩擦学性能。(1)在步长1 mm、时间30 min条件下考察载荷、频率、温度对润滑性能的影响;(2)长时间实验的时间为360 min,每组试验在相同条件下重复3次,试验前用石油醚超声波清洗钢球(GCr15钢,Φ=10 mm,硬度:HRc 59~64,Ra: 0.014 μm)和钢盘(GCr15钢盘,7.88 mm×24 mm,HRC 59~61,Ra 0.124 μm)。

1.4 表征

1.4.1 润滑脂微观结构观察

取少量润滑脂装入样品瓶中,多次更换正庚烷浸泡20 h,将悬浮液滴在导电胶带上。待溶剂挥发后,经喷金处理,在电压3.0 kV放大倍数×20000的参数下进行电镜(HITACHI, SU8010)观察。

1.4.2 磨损表面分析

试验结束后,下试件盘用石油醚超声清洗5 min。3D光学轮廓仪(Zygo,Zegage)测量体积磨损量,扫描电子显微镜(SEM,Hitachi,TM-3000)和X 射线能量色散谱仪(EDS,Bruker,QUANTAX 70)观测试验盘的磨损表面形貌并分析其表面元素分布。

2 结果与讨论

2.1 α-ZrP和石墨粉末及润滑脂皂纤维的电镜表征

图1为α-ZrP和石墨微粒的SEM图片。从图1可以看出,α-ZrP是粒径大小为500~600 nm、厚度50~100 nm的片状颗粒,而石墨是粒径1~7 μm、厚度100~200 nm的不规则层状材料。

图1 α-ZrP和石墨微粒的电镜照片Fig. 1 SEM images of α-ZrP and graphite particles(a) α-ZrP; (b) Graphite

图2为α-ZrP脂和石墨钙基脂去除基础油后的皂纤维图片。从图2可以看出,金属钙皂在脂中呈现出较长且细的绞拧纤维状,α-ZrP和石墨微粒都可以均匀分散在皂纤维中。

图2 α-ZrP脂和石墨脂的电镜照片Fig.2 SEM images of α-ZrP grease and graphite grease(a) α-ZrP grease; (b) Graphite grease

2.2 α-ZrP和石墨的添加量对无水钙基脂润滑性能的影响

图3为在载荷300 N、频率30 Hz、时间30 min的条件下,分别含有不同质量分数(1.0%~7.0%)的α-ZrP和石墨的润滑脂的体积磨损量和平均摩擦系数。由图3可以看出,α-ZrP和石墨的加入能提高基础脂的减摩抗磨性能。在所研究的添加量下,α-ZrP的体积磨损量和平均摩擦系数均明显比石墨低,二者在质量分数为3.0%时,获得最低的体积磨损量。基于以上的试验结果,考虑在较低的添加量下具有最佳的润滑效果和在同样条件下进行所有试验,所以添加剂的最佳质量分数选为3.0%。

2.3 载荷对无水钙基脂润滑性能的影响

图4为添加剂质量分数均为3.0%、频率30 Hz时,不同载荷条件下的平均摩擦系数、体积磨损量和动态摩擦曲线图。从图4(a)可以看出,α-ZrP脂的最大运行载荷是900 N,而石墨脂只能达到700 N;随着载荷的增大,体积磨损量呈逐步增高的趋势,但α-ZrP脂增幅平缓,且增量明显低于石墨脂,在运行载荷为700 N时,α-ZrP脂的体积磨损量是(6.35±1.02)×10-4mm3,石墨脂是(31.93±1.63)×10-4mm3。α-ZrP脂的平均摩擦系数μ值在0.095~0.099之间;石墨脂的μ值在0.125~0.133之间,但这两种脂的平均摩擦系数基本不受载荷增大的影响。从图4(b)的即时摩擦曲线可以看出,α-ZrP脂即使在最大运行载荷900 N下,动态摩擦系数曲线也比较平稳,石墨脂在运行初期出现波动,但随后趋于平稳,α-ZrP脂在不同运行载荷下明显表现出良好的减摩抗磨性能。

图3 α-ZrP和石墨的添加量(w)对钢盘体积磨损量(柱状图)和 平均摩擦系数(μ)(点线图)的影响Fig.3 Wear volumes (columns) of the steel discs and the mean friction coefficient (μ) (lines) as the function of concentrations (w) for anhydrous calcium greases with α-ZrP and graphite as additives Load 300 N; Frequency 30 Hz; Temperature 80℃; Duration 30 min

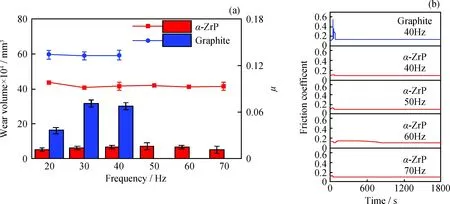

2.4 频率对无水钙基脂润滑性能的影响

鉴于α-ZrP脂和石墨脂在载荷700 N下均能够平稳运行,因此选择在高运行载荷700 N的条件下,研究频率变化对二者减摩抗磨性能的影响见图5。从图5可以看出,α-ZrP脂的最大运行频率可以达到70 Hz,频率对钢盘体积磨损量影响微小,在(5.37~5.48)×10-4mm3之间波动,不同频率下的摩擦系数运动曲线平稳,且均低于石墨脂;石墨脂的最大运行频率只有40 Hz,体积磨损量为(30.29±2.08)×10-4mm3,是在此频率下α-ZrP脂的4.5倍,频率对石墨脂的体积磨损量和摩擦系数影响亦不大。

2.5 温度对无水钙基脂润滑性能的影响

图6分别为在25℃、50℃、80℃下考察温度对α-ZrP脂和石墨脂摩擦学性能的影响。从图6(a)可以看出,温度对两种脂的润滑性能影响很小,相比于石墨脂,α-ZrP脂在不同温度下运行稳定,仍保持了较低的体积磨损量和平均摩擦系数;由图6(b)的即时摩擦系数曲线可知,石墨脂在运行初期摩擦系数有些波动,但运行一段时间后趋于稳定。可见,α-ZrP 脂和石墨脂在宽温度范围下均表现出稳定的减磨抗磨性能。

图4 不同载荷下α-ZrP脂、石墨脂的体积磨损量(柱状图)和平均摩擦系数(μ)(点线图)及其动态摩擦系数曲线图Fig.4 Wear volumes (columns), the mean friction coefficient (μ) (lines) and dynamic friction curves versus different applied loads for α-ZrP grease and graphite grease(a) Wear volumes and the mean friction coefficient; (b) Dynamic friction curves Frequency 30 Hz; Temperature 80℃; Duration 30 min

图5 不同频率下α-ZrP脂、石墨脂的体积磨损量(柱状图)和平均摩擦系数(μ)(点线图)及其动态摩擦系数曲线图Fig.5 Wear volumes (columns), the mean friction coefficient (μ) (lines) and dynamic friction curves versus different applied frequencies for α-ZrP grease and graphite grease (a) Wear volumes and the mean friction coefficient; (b) Dynamic friction curves Load 700 N; Temperature 80℃; Duration 30 min

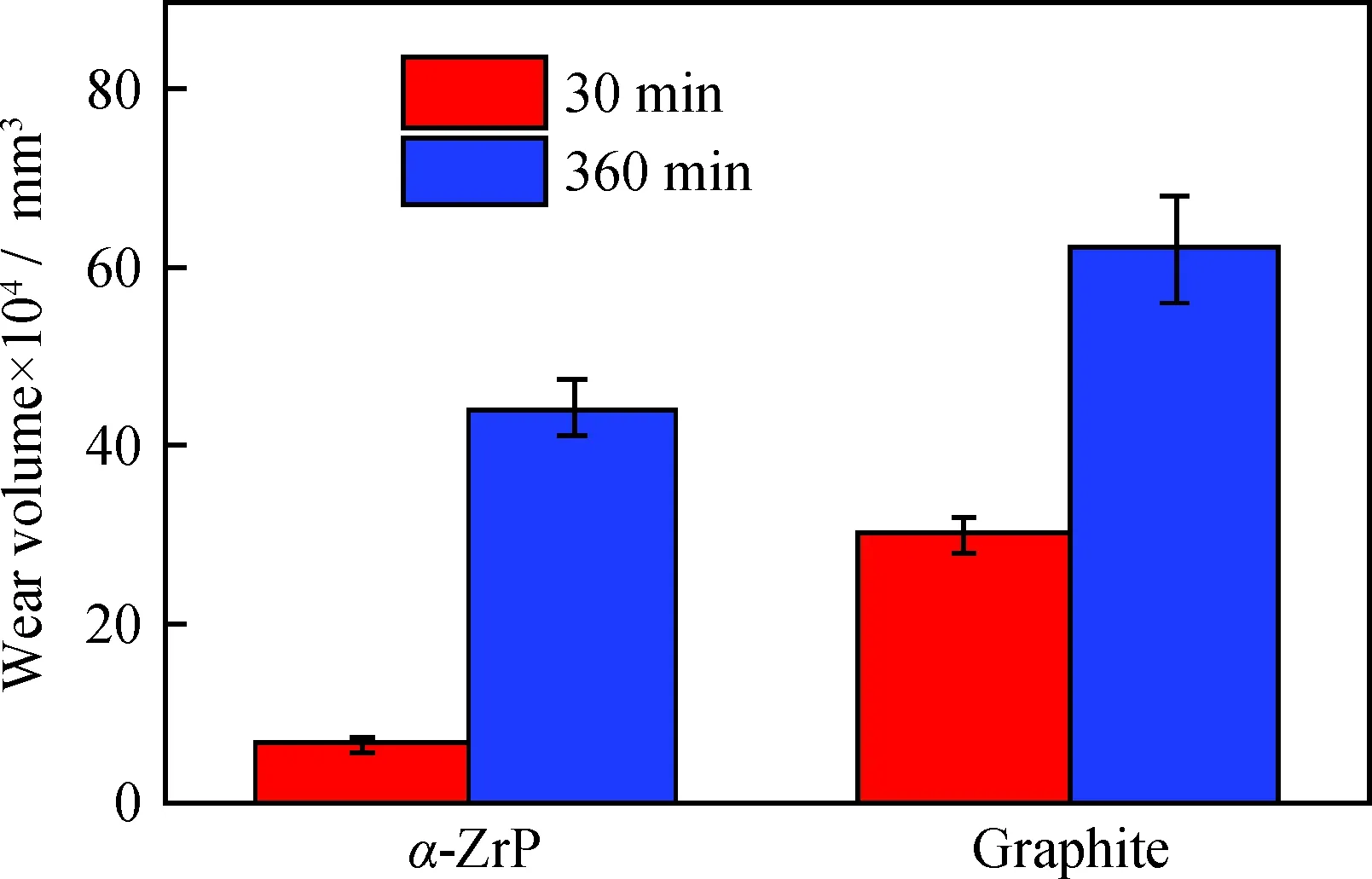

2.6 时间对无水钙基脂润滑性能的影响

将运行时间由30 min延长至360 min,在运行载荷700 N,温度80℃,频率40 Hz的条件下,考

察了在长时间运行过程中α-ZrP脂和石墨脂的减摩抗磨性能,如图7所示。在30 min和360 min运行条件下,α-ZrP脂的体积磨损量分别是(6.77±1.25)×10-4mm3和(30.29±2.32)×10-4mm3;石墨脂的体积磨损量分别是(44.45±3.37)×10-4mm3和 (62.49±6.19)×10-4mm3。可见,在相同的试验条件下,经过长时间运行后,α-ZrP脂在整个运行过程中仍然表现出比石墨脂优异的抗磨性能。

图6 不同温度下α-ZrP脂、石墨脂的体积磨损量(柱状图)和平均摩擦系数(μ)(点线图)及其动态摩擦系数曲线图 Fig.6 Wear volumes (columns), the mean friction coefficient (μ) (lines) and dynamic friction curves versus different applied temperatures for α-ZrP grease and graphite grease(a) Wear volumes and the mean friction coefficient; (b) Dynamic friction curves Load 700 N;Frequency 30 Hz;Duration 30 min

图7 长时间运行下α-ZrP脂、石墨脂的体积磨损量Fig.7 The wear volume of the grease with α-ZrP and graphite as additives under long duration test Load 700 N; Frequency 40 Hz; Temperature 80℃; Duration 30 min/360 min

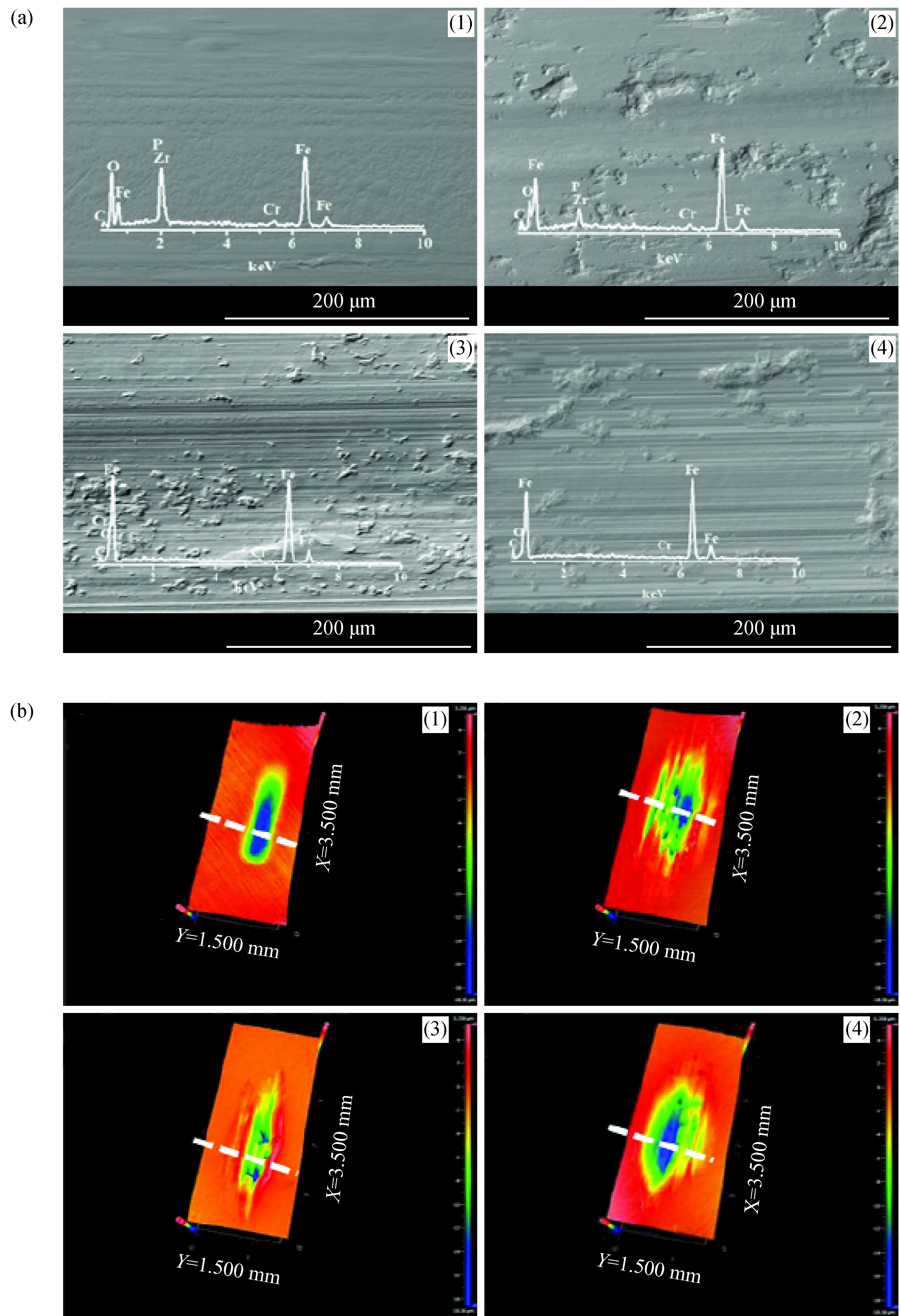

2.7 磨斑表面形貌和元素分析

为了更好地理解α-ZrP脂和石墨脂的润滑机理,利用SEM、EDS、和3D非接触白光轮廓仪来分析磨损表面的形态结构和元素分布。

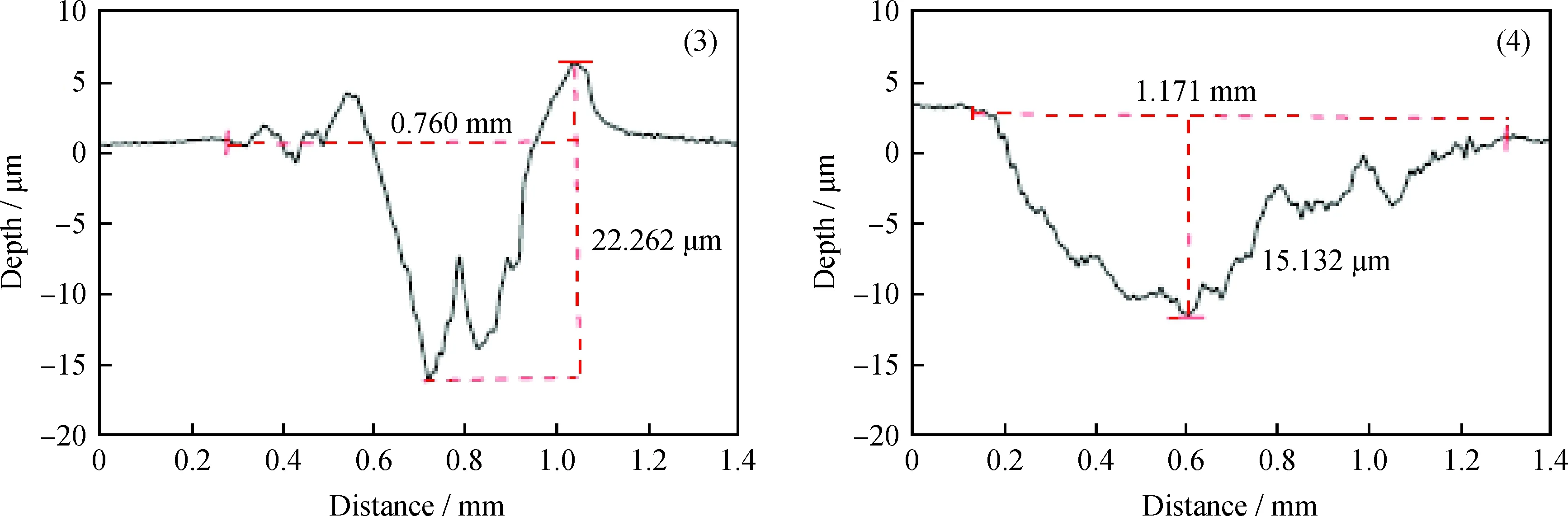

图8为两种润滑脂在运行时间30 min乃至延长至360 min润滑下磨损表面形貌、表面元素分布图及下试件磨痕最深处垂直于运动方向的截面图。从SEM图可以看出,在α-ZrP脂润滑下的试验盘上的磨痕轻且浅,表面光滑((a1)、(a2));石墨脂润滑下的钢盘犁沟非常明显,表面不平整,有很多的凹槽和表面磨损((a3)、(a4))。从3D图片可以看出,被α-ZrP脂润滑的钢盘上的磨斑面积较小、规整,同时磨痕浅且轻((b1)、(b2));石墨脂润滑的钢盘

磨斑大,表面不平整,有很明显的犁沟和刮擦现象((b3)、(b4))。这和SEM结果一致。从深度图可以看出,在30 min时,α-ZrP脂润滑下钢盘的磨痕宽度和深度分别0.63 mm、1.73 μm,远小于石墨脂的0.76 mm、22.26 μm;同时在运行时间 360 min 后,α-ZrP脂润滑下钢盘的磨痕宽度和深度分别1.15 mm、12.39 μm,也小于石墨脂的1.17 mm、15.13 μm; EDS分析结果显示在摩擦副表面除有钢盘自身的元素外还有Zr、P元素,可判断出在摩擦表面有α-ZrP存在,并形成了保护膜。石墨脂润滑的钢盘的表面只有钢盘自身的元素,没有发现石墨的特征元素碳的增量。由此可以看出,不管运行时间长短,相比添加剂石墨,α-ZrP 更能提高基础脂的抗磨性能。另外,在360 min长时间运行下,相比石墨脂,α-ZrP脂也保持了较小的磨痕深度,表现出稳定的抗磨性能。

3 结 论

(1)在点接触、线性往复运动模式下,含α-ZrP 的无水钙基脂具有较好的减摩抗磨性能,尤其高载荷、高赫兹下效果显著,最大载荷达到900 N,最大频率达到70 Hz;

(2)在高载荷或高赫兹苛刻条件下,α-ZrP脂运行平稳,且体积磨损量小,3D白光干涉仪、SEM和EDS对摩擦副表面的分析表明:α-ZrP脂在摩擦副表面有固体膜覆盖,有效地降低了磨损。

图8 长时间α-ZrP脂、石墨脂下磨损表面SEM照片、EDS元素分析、3D表面形貌图及横截面深度图Fig.8 Scanning electron microscopy (SEM) images and corresponding energy dispersive X-ray spectroscopy (EDS) spectra, 3D microscopic images and cross section depth of the worn surfaces on the lower disks for α-ZrP grease and graphite grease(a) SEM and EDS; (b) 3D microscopic image; (c) EDS cross section depth (1) α-ZrP/30 min; (2) α-ZrP/360 min; (3) Graphite/30 min; (4) Graphite/360 min Load 700 N; Frequency 40 Hz; Temperature 80℃