铝灰回收利用的研究进展*

李玲玲,宋 明,靳 强

(1.青岛科技大学环境与工程学院,山东青岛266042;2.上海交通大学环境科学与工程学院)

铝灰是电解铝、铸造铝和其他铝行业在生产、使用和回收过程中产生的含有金属铝和其他成分的固体物质。铝灰中主要组成及其含量(质量分数):金属铝,10%~30%;氧化铝,20%~40%;硅、镁和铁的氧化物,7%~15%;钾、钠、钙和镁的氯化物及其他微量氟化物,15%~30%[1]。根据铝灰在回收利用过程中的使用次数和金属铝的含量,可将铝灰分为一次铝灰和二次铝灰。根据铝灰中金属铝的质量分数,将含有15%~70%金属铝的铝灰称为白灰,含有12%~18%金属铝的铝灰称为黑灰,含有3%~5%金属铝的铝灰称为盐饼[2-3]。

中国金属铝和氧化铝的需求量和产量在近年来呈现不断增长的趋势,到2016年中国原铝和氧化铝年产量分别达到3165万t和6083万t,其中原铝生产量占全球原铝生产总量的54%。同时由于中国铝土矿整体铝硅比较低,对进口铝土矿较为依赖,2016年中国全年铝土矿进口量达5205万t。每年全球铝灰产量约为500万t,黑灰产量为100万t,其中 95%黑灰以填埋作为最终处置方式[4]。铝灰具有易燃性、刺激性、危害性和可浸出性,可在潮湿环境或与水体发生反应放出CH4、NH3、H2和H2S等刺激性的有毒易燃气体,其中部分重金属通过渗透作用进入土壤和水体,对动植物均产生一定的危害[5-6]。目前,一些国家已将铝灰纳入有毒有害物质名录[7-8]。回收利用铝灰中的铝资源,对铝灰进行无害化回收处理,不仅可以减少其对环境的危害,同时可以促进实现铝资源循环利用,降低中国对铝土矿的进口依赖[9]。

1 铝灰中金属铝及其化合物的回收

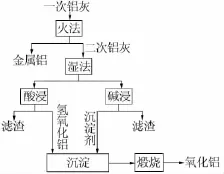

回收铝灰中金属铝及其化合物的方式主要分为火法和湿法。火法是利用铝灰自身含有热量和外加热源使铝灰处于高于金属铝熔点的高温环境中,促使熔融态的金属铝与铝灰中其他固态杂质得以分离。该法一般需要对铝灰进行粉碎和筛选的预处理,且对铝灰中金属铝质量分数要求达到50%以上,回收过程需要添加还原剂和相对高温导致经济成本较高。此外,火法较适用于一次铝灰,产物为金属铝和二次铝灰。湿法是将铝灰与液态介质混合,发生化学反应或有机溶剂萃取等过程对金属铝及其化合物进行提取,二次铝灰常用此法,产物为氧化铝和滤渣。火法通常只能回收铝灰中的金属铝,湿法通过与铝灰中金属铝、氧化铝、碳化铝和氮化铝等物质发生化学反应,回收铝灰中金属铝和铝的化合物。图1为回收铝灰中金属铝及其化合物的工艺流程图。

图1 回收铝灰中金属铝及其化合物的工艺流程图

1.1 火法回收铝灰中金属铝

火法是回收铝灰中金属铝应用较早的方法,由于高温时处于熔融状态的金属铝易被空气氧化,往往需要在火法回收金属铝的过程中加入一定的盐类物质,借助盐的低黏度和低表面张力增加铝灰的流动性。同时,由于加入盐的熔点低于金属铝的熔点,在升温过程中盐先于金属铝处于熔融状态,熔融态的盐覆盖在金属铝表面,起到防止金属铝被氧化的作用,密闭环境或加入惰性气体同样可以起到防止金属铝被氧化的作用。火法回收铝灰中金属铝的过程,根据有无盐的添加分为含盐火法和不含盐火法。

1.1.1 含盐火法

炒灰法是回收铝灰的典型方法之一。利用铝灰自身含有的较高热量,在炒拌过程中产生的热量使金属铝达到熔融状态,由于金属铝和剩余灰渣之间存在不润湿性,在重力作用下,熔融的金属铝与剩余灰渣实现分离。炒灰回收法对设备要求低,操作简单,但容易产生扬尘等环境污染问题。固定轴回转炉法基于炒灰法的原理,在炉体的一端装备一个烧嘴,另一端装备一个烟道,使炉体在负压下运行,大大降低了烟尘的产生量,减少了烟尘对环境的危害。ALUREC 法[10]和等离子体速熔法[11]通过向反应炉内加入天然气和氢气等助燃气体,使炉温快速达到金属铝熔出温度,从而提升铝灰中金属铝的分离效率,减少了金属铝的烧损量,同时也起到降低烟雾向外界环境扩散的作用。

1.1.2 不含盐火法

向反应炉内加入惰性气体可以防止熔融态的金属铝与氧化性气体接触。DROSRITE法、改良后MRM法和等离子体焰炬法均采用向高温反应炉内通入惰性气体氩气的方法,保护熔融的金属铝避免与空气接触而减少金属铝的烧损量,同时避免了盐的加入。压榨回收法[12]是将热铝灰直接放入容器内,在外力的作用下使铝渣中的液体金属被挤出,同时压头装置配备冷却水,使高于800℃的金属铝迅速冷却至450℃以下,减少高温时金属铝的烧损量。ECOCENT法是将铝灰预先粉碎成小块加热,再快速将铝灰装入离心机中,在离心力的作用下,液态金属铝与铝灰中剩余固态杂质分离。

含盐火法无需加入惰性气体,也不需要特定设备对熔融态金属铝与其他固态杂质进行分离,设备相对简单,经济成本较低。但含盐火法产生的剩余固废中含有大量的 NaCl、KCl、AlN和 Al4C3等盐类物质,这些盐类进入水体不仅增加水体盐度,而且与水反应产生大量具有易燃性和危害性的气体。从环境角度考虑,对盐类进行回收利用具有必要性,但在当前实际回收过程中,由于不同铝灰间的异质性和回收过程中需要消耗大量的能源和水,回收成本大于产值。处理含盐固废较好的方法是在源头抑制盐的加入,采用不含盐火法回收一次铝灰中的金属铝[13]。

1.2 湿法回收铝灰中金属铝及其化合物

金属铝和氧化铝均是两性物质,在酸性或碱性条件下均能发生化学反应,根据反应介质的不同将湿法回收铝灰中金属铝及其化合物的过程分为酸浸和碱浸。酸浸较碱浸得到的铝灰溶出率较高,碱浸较酸浸得到滤液中铝离子的纯度更高。当处理硅含量较高的铝灰时,酸浸法处理效果优于碱浸法[14]。

1.2.1 酸浸

酸浸是将铝灰加入酸性介质中,通过不同的操作条件实现铝灰中的金属铝及其化合物中的铝以离子形态进入溶液而与不溶固体分离,再进一步对滤液中铝离子进行纯化,制备硫酸铝、聚合氯化铝和氧化铝等产品。所用酸主要为盐酸、硫酸、亚硫酸和硝酸等。铝灰中的盐对酸浸有一定的阻碍作用[15],酸浸过程前对铝灰进行脱盐处理,可提高氧化铝的回收率。 W.R.Livingston等[16-17]研究发现,酸浸提取黏土矿中氧化铝的效率依赖于黏土矿的热史,目前还未有对铝灰热史影响铝灰中氧化铝酸浸溶出率的研究。影响酸浸处理铝灰效率的主要因素如下。

1)所含杂质的性质。由于硫酸的强氧化性可以与铝灰中的多种杂质反应,溶解到溶液中的成分相对复杂。为提高溶出液中铝离子纯度,A.M.Amer[18]提出硫酸二步法得到高纯度铝离子溶液:第一步先采用质量分数为5%~12.5%的硫酸与铝灰反应,去除较易与硫酸反应的杂质;第二步将质量分数为30%~40%的硫酸与第一步产生的固体物质反应,得到铝离子纯度较高的溶出液,减少了后续的除杂工艺。

2)有无水洗脱盐。 B.Dash等[15]对同一铝灰进行硫酸酸浸处理,在固液比为0.1 g/mL和反应温度为90℃的条件下,加入10 g铝灰分别与质量分数为15%的H2SO4和质量分数为30%的H2SO4反应,得到未经水洗脱盐处理的铝灰中氧化铝的最大溶出率分别为71%和85%。经过水洗脱盐的铝灰在上述反应条件下,得到铝灰中氧化铝的最大溶出率分别为84%和95%。实验表明,酸浸处理铝灰前的水洗脱盐对铝灰中氧化铝的溶出具有一定的促进作用。

3)酸液浓度。M.S.R.Sarker等[14]固定铝灰的加入量、固液比和反应时间等因素,控制盐酸浓度分别为1、2、4、6 mol/L。 实验结果表明,盐酸浓度为 4 mol/L的条件下得到氧化铝的溶出率最高,其后溶出率由大到小对应的盐酸浓度分别为2、6、1 mol/L;在一定的盐酸浓度范围内,铝灰中氧化铝的溶出率随盐酸浓度的升高而增加,但当盐酸浓度过高时,可能是由于铝离子对氢离子扩散产生抑制作用,从而降低了铝灰中氧化铝的溶出。

1.2.2 碱浸

碱浸是通过将铝灰与碱性溶液混合,使其中的金属铝及其化合物与碱发生化学反应,促使铝离子进入溶液,再进一步对滤液中的铝离子进行纯化、沉淀、过滤和煅烧处理,得到产物氧化铝。氢氧化钠常用于铝灰碱浸处理,铝灰中金属铝及其化合物的碱浸处理效果主要受如下因素影响。

1)反应温度。在常温或低温条件下,碱液可与铝灰中活性较高的金属铝和氧化铝反应,高温、高压条件可促进铝灰中活性较低的金属铝和氧化铝与碱液进一步反应。P.E.Tsakiridis等[19]在固定铝灰与碱液的固液比和碱液浓度的条件下,考察了160~260℃下铝灰中金属铝与碱液的反应程度;当反应温度增至240℃,铝灰中的金属铝溶出率不断升高,当反应温度升到260℃时,铝灰中金属铝溶出率没有增加;研究结果表明,铝灰中金属铝与碱液的反应程度受反应温度的影响,且反应温度存在最大临界值。

2)碱液浓度。 P.E.Tsakiridis 等[19]在固液比、反应温度和反应时间相同的条件下,以碱液浓度为变量对铝灰进行碱浸处理;实验结果表明,当氢氧化钠质量浓度由220 g/L增至260 g/L时,铝灰中金属铝的溶出率由31%升到53%,碱液浓度对铝灰中金属铝的溶出影响较为明显,且反应对碱液浓度要求较高。

3)固液比。 EI-Katatny等[20]在反应温度为 180℃、反应时间为100 min和氢氧化钠质量浓度为200 g/L的条件下,得到固液比为0.5 g/mL时氧化铝的溶出率为44%,固液比为0.2 g/mL时氧化铝溶出率为77%;结果表明,适当减小固液比可以促进碱液对铝灰中氧化铝的溶出,减少滤渣中氧化铝的残余量。

1.2.3 湿法产物氧化铝

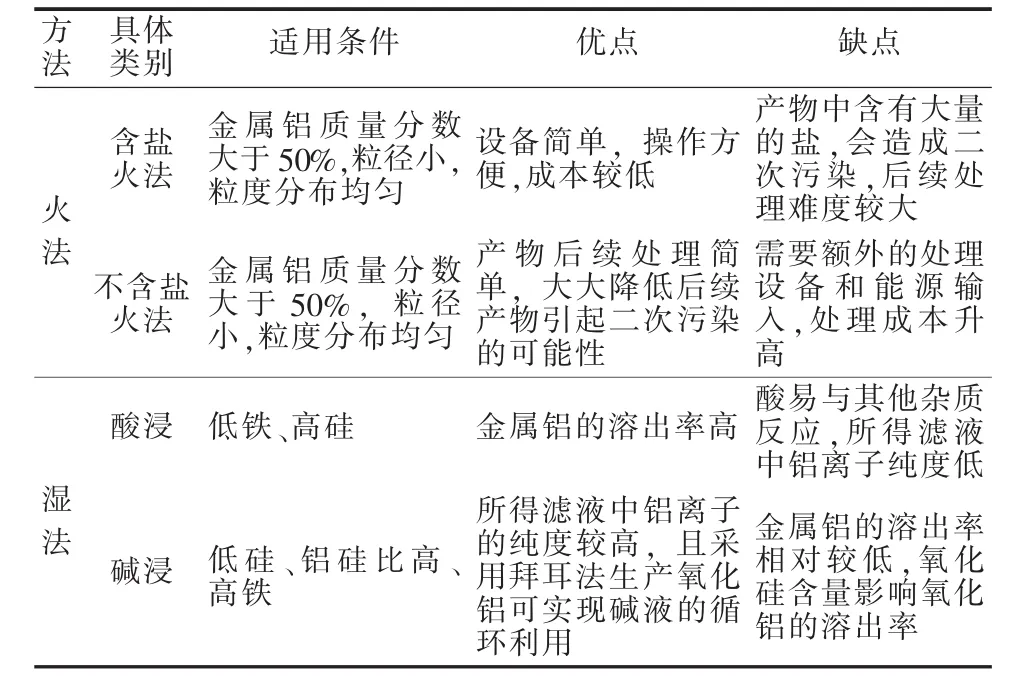

酸浸和碱浸都可将铝灰中的金属铝及其化合物通过发生化学反应转化为铝离子,通过向溶液中加入双氧水、二氧化碳、碳酸铵、碳酸氢铵、硫酸铝铵和氨水等物质[21]与铝离子生成氢氧化铝沉淀,氢氧化铝在不同煅烧温度下得到不同晶型的氧化铝产物。通常在煅烧温度达到600℃时,得到γ-Al2O3;煅烧温度达到800℃时,得到 δ-Al2O3;煅烧温度达到1 000℃时,得到θ-Al2O3,煅烧温度达到1 000℃时,得到α-Al2O3[25]。碱浸方式得到的氧化铝中主要杂质为二氧化硅和氧化钠,其中氧化钠可通过将氧化铝放在煮沸的去离子水中停留几分钟的方法即可去除[20]。碱浸过后的滤渣中主要含有铝酸镁和α-Al2O3[22]。表1总结了上述铝灰回收利用方法的优点和缺点。

表1 火法和湿法在铝灰回收利用方法的优点和缺点

1.3 其他方法

重力法是利用铝灰中各物质的密度不同,将破碎后的铝灰加入以水为介质的床体中,通过外加机械力使床体往复运动,铝灰中不同物质间实现分层,此法适用于颗粒粒度和密度差大的铝灰。电解法是利用铝灰中物料间的不同电性和电荷数,使铝灰通过相同电场时实现各物料之间的分离,此方法对铝灰破碎过程和电场环境要求较高。

2 铝灰的综合应用

铝灰中含有的金属铝、氧化铝、氧化镁、二氧化硅和氧化钙等物质,使其具有一定的耐腐蚀性、抗热震性、热稳定性和耐火性。铝灰的自身性质决定了其能够在耐火材料、环境和建筑等领域得到广泛应用。

2.1 耐火材料

氧化铝、氧化钙和氧化镁是耐火材料的理想成分,同时也是铝灰中含量较多的成分,而铝灰是耐火材料的理想原料。H.N.Yoshimura 等[23]和 A.P.Li等[24]通过对未经煅烧的铝灰直接在常温和高温下进行致密性和力学性能等方面的测试,结果表明铝灰符合耐火材料的使用标准。李家镜等[25]以铝灰和粉煤灰为原料,利用热压烧结法制得化学稳定性高和力学性能良好的Sialon材料,该法大大降低了合成Sialon材料的成本。刘瑞琼等[26]以水浸泡处理过的铝灰为原料,加入少量铁屑为澄清剂制得棕刚玉,与常规制得棕刚玉的方法对比,冶炼时间更短,冶炼温度更低,二氧化硅、氧化铁、氧化钛和碳等杂质的含量更少。目前,铝灰作为耐火材料的原料已被普遍认同,其在该领域发挥的作用将越来越重要。

2.2 建筑领域

道路铺设、房屋建设和桥梁构建等建筑领域的材料越来越多由铝灰为原料加工制备。徐晓虹等[27]以铝灰为主要原料,并加入部分石英、黏土和起到降低烧成温度作用的添加剂,制得气孔率和耐压强度良好的清水砖,是传统黏土烧结砖良好的代替品。E.M.M.Ewais等[28]以铝灰、铝污泥和氧化铝为原料制备铝酸钙水泥,通过在不同温度下的测试,所得铝酸钙水泥的各项性能指标均达到相关国际标准。G.Mailar等[29]通过向混凝土中添加铝灰,发现当铝灰质量分数为20%时,混凝土具有较好的机械强度和耐久性,且适用于高温混凝土浇筑条件。

2.3 环境材料

以铝灰和其他废弃物为原料制备性能良好的材料,不仅减少了废弃物对环境的危害,同时促进了物质的循环利用。胡保国等[30]以铝灰和工业废盐酸为原料,制备聚合氯化铝(PAC),对印染废水中COD的去除率达到64.7%,优于市售同类产品。郭海军等[31]以铝灰和含铝废硫酸为原料制备油墨用氧化铝,所得油墨用氧化铝经沈阳油墨厂检测,各项指标均符合标准。李燕龙等[32]以铝灰为原料用于钢包渣改质剂,在铝灰、石灰与萤石按 4∶6∶1(质量比)的混合实验条件下,使钢中氧和硫的含量大大降低,提高了钢铁的质量。

随着对铝灰研究的不断深入,以铝灰为原料生产的产品的应用领域在不断拓展,在催化剂、吸附剂和绝缘材料等领域均得到应用。铝灰作为生产氧化铝及相关过程产生的副产物,周扬民等[7]和赵宇等[33]分别利用碱烧结法和酸浸法以铝灰为原料生产制备氢氧化铝和氧化铝,实现了铝资源的循环利用。

3 结语

铝灰既是一种会对环境产生危害的危险固体废弃物,同时也是一种富含铝资源的矿产资源。对铝灰加以回收利用,既是保护环境的重要措施,也是实现铝资源循环利用的必然要求。目前,中国含盐火法回收一次铝灰中铝资源的技术相对成熟,但含盐火法得到的产物会对环境产生二次危害。不含盐火法回收铝灰中金属铝是未来发展的趋势,也是今后研究的重点。由于二次铝灰中金属铝含量明显低于一次铝灰,火法难以适用于对二次铝灰中铝资源的回收。当前,中国湿法回收铝灰中铝资源的技术尚不成熟,需要进一步的研究和探索。同时二次铝灰中氧化铝质量分数最高可达85%以上,是生产氧化铝的理想原料。铝灰中的盐类与水体发生反应放出NH3、CH4和H2等气体,对环境产生污染的同时,也是一种潜在的资源和能源。氨气可用作化工原料,氢气和甲烷可作为绿色燃料,回收利用铝灰处理过程中产生的气体也将是今后研究和探索的热点。铝灰的成分由金属铝在生产和回收过程中添加的物质决定,铝灰间的异质性比较明显,这加大了铝灰处理的难度,要求今后的铝灰处理工艺要具备系统性和全面性。