胶合板用尿素改性酚醛树脂胶合性能的研究

王荣兴, 张祖新, 陈日清, 赵临五, 王春鹏

(中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局 林产化学工程重点开放性实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042)

我国三醛胶(脲醛树脂、酚醛树脂和三聚氰胺甲醛树脂)用途广泛,产量巨大,其中脲醛树脂性价比高,产量最大,但存在胶合强度低、耐水性差等劣势。酚醛树脂胶的黏接强度高,具有优良的耐候、耐水性能,是室外级人造板的首选胶料,主要用于生产混凝土模板、车厢板、集装箱底板等室外级胶合板。结合两者优势,用尿素取代部分苯酚合成尿素改性酚醛(PUF)树脂,可以在保证其性能的基础上,降低成本[1],这成为目前胶黏剂研究的一个重要方向。赵伟刚[2]、蒋玉凤[3]探索不同的合成参数对制备的PUF树脂压制的人造板性能的影响,但未对人造板加工过程中树脂的变化进行研究。由于人造板加工过程中树脂会发生进一步缩合等化学变化,从而影响树脂和胶合板的最终性能。本研究制备了4种不同尿素用量的尿素改性酚醛(PUF)树脂,并将其用于胶合板的制备,通过接触角实验、DSC、旋转流变仪和TG/DTG分析,研究了树脂对木材的浸润性、共混体系的固化行为、流变特性以及热稳定性,进一步分析了胶合板的理化性能,旨在开发出一种胶合强度高、甲醛释放量少、稳定性好的树脂体系。

1 材料与方法

1.1 原料、试剂与仪器

苯酚(P)、 37%甲醛溶液(F)、氢氧化钠、尿素(U)和CaO,均为分析纯; 食用面粉,上海福新面粉有限公司; 杨木和桉木单板(400 mm×400 mm×1.7 mm),含水率 8%~10%,嘉善中汇木业有限公司。

平板硫化机,青岛第三橡胶机械;NETZSCH STA409热重分析仪,德国NETZSCH公司;Diamond 差示扫描量热仪(DSC),美国Perkin-Elmer公司;HAAKE MARS Ⅱ 旋转流变仪,美国Thermo Fisher公司;格式管黏度计,南京姜华化玻有限公司。

1.2 PUF 树脂的制备工艺

制备工艺参考文献[3]:将苯酚、第一批尿素(尿素总量的1/3)、第一批甲醛溶液(甲醛总量的37%)、微量CaO加入到反应器中,升温至90 ℃,反应40 min;加入第二批尿素(尿素总量的1/3)、第二批甲醛溶液(甲醛总量的37%)和第一批40% NaOH溶液(总碱液量的1/4),在85~90 ℃反应70 min;加入第三批甲醛溶液(甲醛总量的26%),第二批40% NaOH溶液(总碱液量的1/4),在85~90 ℃反应60 min;加入第三批尿素(尿素总量的1/3),第三批40% NaOH溶液(总碱液量的1/2),在80~85 ℃反应至黏度达150 mPa·s(格式管倒泡法(1.7±0.1)s,黏度可达到要求),调节pH值为13.0±0.5,加水稀释至固体质量分数为(44±1)%,冷却出料。用上述工艺制备的尿素用量为0、 25%、 43%、 66%(以苯酚质量计,下同)的树脂,分别记为PF、PUF-1、PUF-2和PUF-3,其n(F)/n(P+U)分别为2.52、 1.66、 1.40和1.30。

1.3 胶合板的制备

树脂加入10%~30%(以PUF质量计)的面粉搅匀,施胶量为300~320 g/m2,双面施胶,人工辊涂。然后将板材在0.8 MPa下预压1 h,闭合陈放1~2 h后热压,热压温度(130±5) ℃,压力1.0 MPa,最终得到胶合板。

1.4 性能测试

1.4.1PUF树脂胶黏度、pH值和固体含量 按国标 GB/T 14074—2006的3.3、 3.4和3.5规定检测。

1.4.2接触角分析 采用悬滴法测定静态接触角,用计算机图像分析技术画出轮廓, 10~15 μL闪悬垂的树脂滴是从微量注射器悬挂的,轮廓像用摄像机捕获,视频图像按点映射到计算机上,对其面积进行数字化的分析。接触角是在木材样品上得到的,木材样品是切割成25 mm×25 mm×80 mm的杨木和桉木,分别沿径向、弦向和纵向, 选择能使树脂微滴最大限度暴露在沿切线方向的木材面上。

1.4.3热重(TG)分析 将冷冻干燥的样品放入分析仪器中,温度测试区间35~900 ℃,升温速率10 ℃/min,氮气流速20 mL/min。

1.4.4DSC分析 升温速率为15 ℃/min,升温范围30~250 ℃,氮气流速0.02 L/min。

1.4.5升温流变特性 树脂的升温旋转流变特性采用旋转流变仪进行测试分析,采用OSC模式,间隙1.000 mm, 升温速度5 ℃/min,升温范围30~200 ℃。

1.4.6胶合板性能 胶合板性能检测均按照国家标准GB/T 9846—2004测定。胶合强度和甲醛释放量按GB/T 17657—2013的方法测定。

2 结果与分析

2.1 树脂与木材浸润性分析

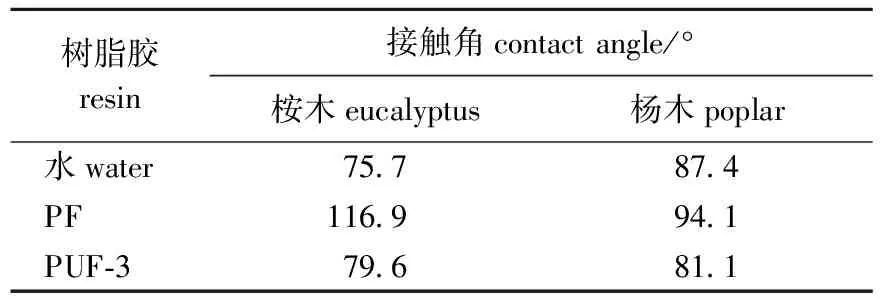

涂胶之后,胶液渗透到木质间隙中固化形成胶钉,影响胶钉强度的因素除了固化树脂的力学性能之外,吸附理论认为胶接的好坏还取决于润湿性,润湿好是形成胶合的前提条件,而对于木材润湿性的影响因素很多,如木材表面粗糙度、木材种类、芯边材、pH值、老化时间、加工工艺、处理方法和干燥工艺等[4>-9]。当木材等多孔性材料被胶黏剂液体浸湿时可以观察到液滴在基材表面形成接触角和扩散,通常通过测得树脂与木材的接触角来反映树脂和木材的界面相容性。Shi等[10]指出当接触角小于90°时,在基材内部会发生渗透现象,由于木材表面的接触角是随着时间的延续而不断变化的,因此,本研究选用了静态接触角法[11]。桉木和杨木单板与PF树脂和PUF-3树脂溶液接触,其接触角测定结果如表1所示。从表1可以看出桉木亲水性要比杨木好,PUF对桉木和杨木的浸润性和水相近;与PF相比,PUF对桉木和杨木的接触角更小,说明尿素的引入增加了树脂的极性,浸润性提高。从表中还可以看出,PUF对桉木的接触角(79.6°)与对杨木的(81.1°)相差不大。

表1 水、PF和PUF-3分别与桉木和杨木的接触角

2.2 树脂的热压工艺分析

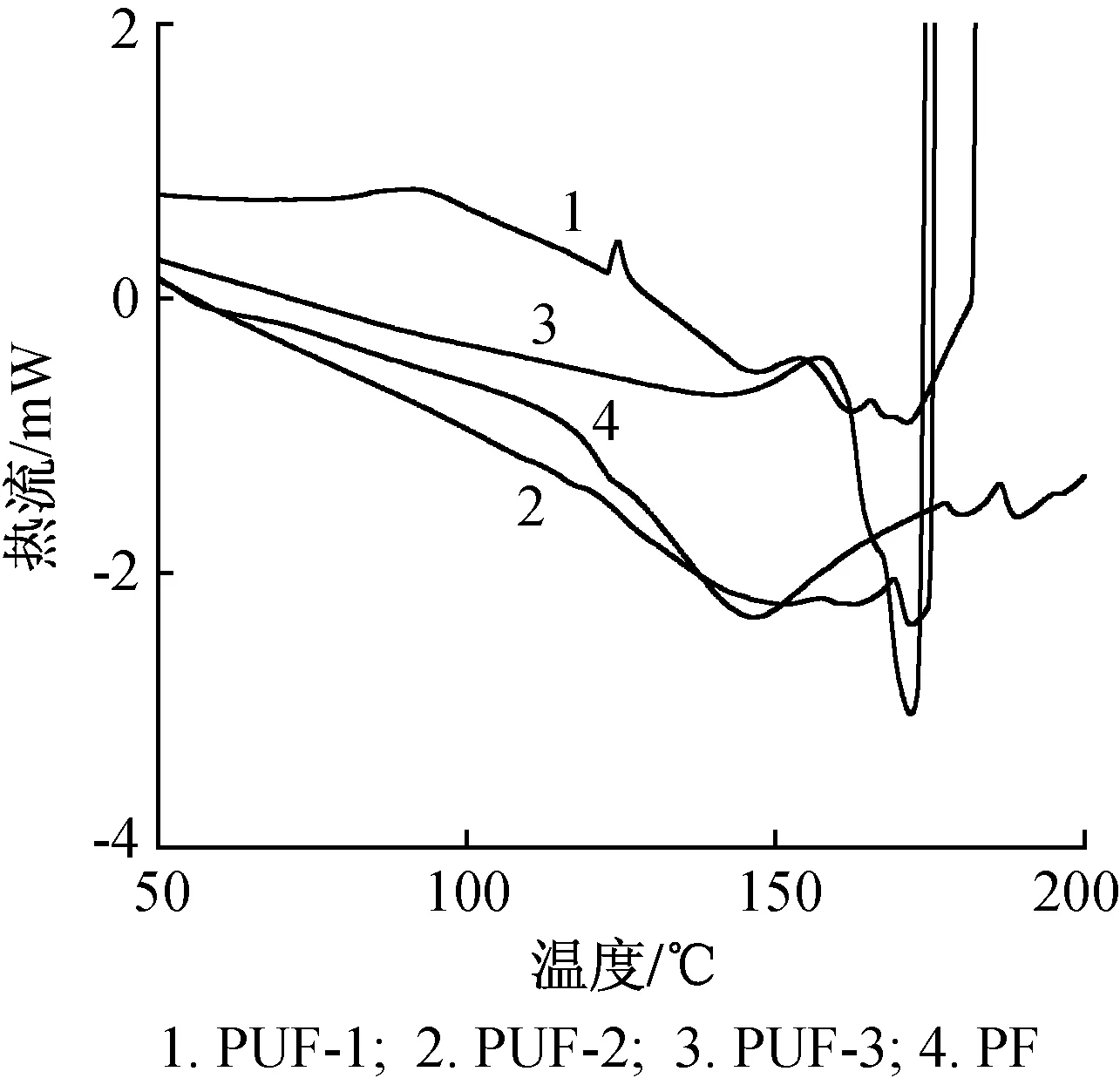

2.2.1树脂的固化行为 为进一步了解树脂的固化行为,对树脂进行DSC分析,见图1。

图1 不同尿素取代率树脂的DSC图Fig. 1 DSC curves of resins with different urea substitution rate

从图1中可以得到尿素用量为0、 25%、 43%、 66%的PUF树脂的最大放热峰温度分别为146.8、 171.4、 171.8和171.8 ℃,可见PUF的最大放热峰温度随尿素取代率的变化不大,但高于PF的最大放热峰温度,这是因为PUF体系固化反应中仲胺上H与OH缩聚所需活化能大于苯酚邻对位H与OH固化交联反应需要的活化能,使得峰值温度提高。由图1可见,PUF树脂放热峰的图形比较宽,出现2个放热峰,可以看出PUF树脂有2类固化体系的放热,较小的放热峰温度和PF放热峰位置的温度相近。从曲线的积分面积来看,随着尿素取代苯酚比例的增加,171.8 ℃出现的峰面积所占比重也越来越大,进一步说明了有2类缩聚产生的放热,猜测一类是—Ph—OH与苯酚邻对位活性H固化反应放热;另一类是仲胺上的H与OH固化反应放热。对本研究中PUF树脂宏观体系的吸热和放热进行分析,放热主要为PUF的固化反应放热焓,吸热主要为小分子的挥发吸热和低能键的断裂。

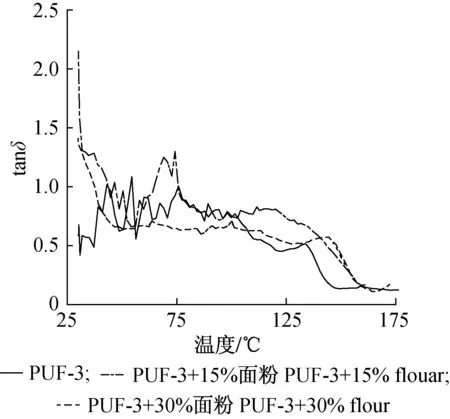

2.2.2共混体系的流变行为 利用HAAKE旋转流变仪对PUF树脂和面粉混合的分散体系的流变行为进行分析,测得分散体系随温度升高其黏弹性的变化如图2所示。

图2 不同共混体系损耗角随温度的变化图Fig. 2 The change of tanδ with temperature in different blend system

由图2可知,在30~50 ℃,共混体系tanδ的值迅速变小,当tanδ曲线趋于平坦,此时进入第一个区域(稳定区),此区黏弹性变化不大,表现出和纯树脂相似的黏弹性,是共混体系过渡到均匀稳定状态。可以看出,随着面粉填料量由15%增加到30%,此区树脂tanδ值变小,这是由于随着面粉填料的增加共混体系的黏性下降的结果。

在110 ℃左右共混体系的tanδ值开始下降,以加入15%面粉的共混体系为例,120 ℃处tanδ曲线开始出现下降趋势,表明了共混体系固化已经表现出黏性性状下降,但并不能说明此时便为树脂的固化温度,可以肯定的是树脂聚合开始阶段在此温度之前,133.4 ℃处tanδ值迅速变小,共混体系黏性迅速下降,表明PUF树脂进一步聚合,分子量迅速增加,形成具有更强力学性能的交联网状结构。从图2中可以看到,PUF树脂加入面粉后,共混体系的黏弹性发生变化需要更高的温度,随着面粉加入量的增加,此阶段的曲线右移说明实际应用中,共混体系达到一定的力学性能需要比纯PUF更高的温度和更长的时间,解释其主要原因: 1)面粉的加入使得树脂的浓度降低,活性位点之间反应受到阻碍; 2)体系中加入面粉,需要更高的聚合度才能表现出更明显的弹性行为。

从图2中可以看出,PUF树脂和面粉的共混体系在110~160 ℃时tanδ变化明显,130 ℃左右tanδ出现转折点,共混体系开始有较强的力学性特征,所以共混体系130 ℃以上的固化效率较高,过高的温度虽有利于快速反应固化,但会产生生产成本增加、木材压缩比增大等不利的结果。所以选择(130±5) ℃为本配方树脂的热压温度范围,随着面粉添加量的增加适当选用较高的热压温度。

2.3 树脂胶热重分析

冷冻干燥后的PUF-3和PF树脂胶的TG和DTG曲线以及PUF-3和PF经过(130±5) ℃热压8 min(与胶合板热压的温度和时间一致)后的TG和DTG曲线如图3所示。

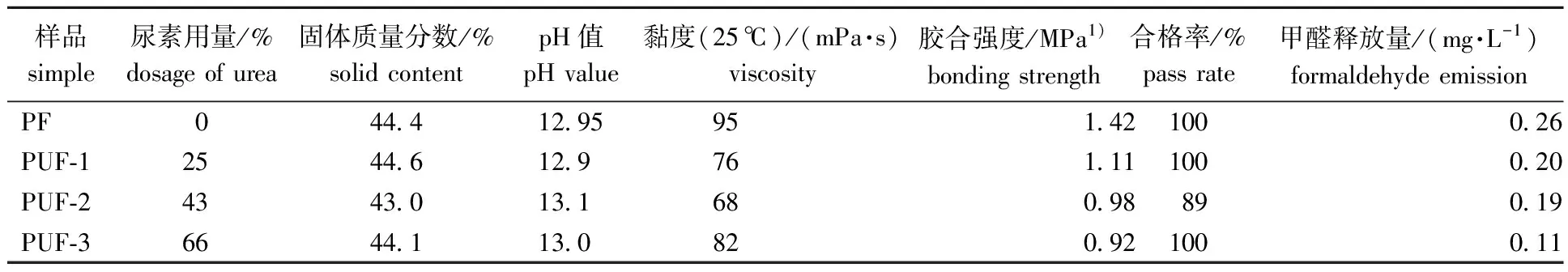

根据酚醛树脂的TG和DTG曲线,酚醛树脂在0~1000 ℃的热失重过程基本可划分为3阶段[12],结合TG曲线,由DTG曲线可知树脂的热失重过程分为4个阶段:第一阶段(<220 ℃):PUF-3出现1个峰,热压后的PUF-3出现2个峰。热压后的PUF-3 在90 ℃左右的峰主要是未冷冻干燥完全的游离水等其他小分子气化所致,在150 ℃左右出现的峰主要为树脂进一步缩聚产生的小分子挥发形成的;未热压的PUF-3,缩聚产生的小分子峰较大,两峰重合。PF和PUF-3的TG曲线在240 ℃左右趋于平缓且趋于重合,说明240 ℃以前并没有分子结构的裂解。PUF-3的DTG峰大于其他3种树脂,说明PUF-3的最大固化速率大于其他三者。第二阶段(240~460 ℃):树脂PF和PUF-3均有1个明显的峰值,PF的峰值温度高于 PUF-3,失重速率PF 相同工艺下, 4种树脂及其胶合板的理化性能如表2所示。从表2数据可以看出,随着尿素用量的增大,胶合板的胶合强度和甲醛释放量有降低的趋势。PF胶合板胶合强度最大,力学性能最好,但其甲醛释放量要比3种 PUF胶合板大,4种胶合板均达到E0级标准(甲醛释放量≤0.5 mg/L),由2.1节可知,PUF的接触角比PF的小,表2中PF胶合强度明显比PUF高,这与杨帆[15]的结论(树脂的接触角越小,树脂流动性和浸渍性更好,其湿胶合强度越大)相反,然而并不矛盾,这是因为树脂的种类,也是影响人造板胶合强度的重要影响因素之一,结构中的苯环及其含量影响着树脂的力学强度。 表2 树脂及胶合板的理化性能 1) 胶合板100 ℃水煮3 h plywood boiled at 100 ℃ for 3 h 3.1制备了尿素改性酚醛(PUF)树脂,并用于胶合板的制备,研究了PUF在制备胶合板加工过程中的变化,结果显示:PUF相比PF对桉木和杨木的接触角更小,浸渍性更好。 3.2对4种尿素取代率(0、 25%、 43%和66%)的树脂(PF、 PUF-1、 PUF-2、 PUF-3)进行DSC分析,得到固化速率最大温度为146.8、 171.4、 171.8和171.8 ℃,尿素取代率对PUF树脂的最大固化温度影响不大。对PUF-3和面粉共混体系的流变行为研究发现:在110~160 ℃共混体系发生固化反应,最优固化温度为(130±5) ℃。 3.3对热压前后PF和PUF-3树脂进行热重分析发现:PUF-3的热稳定性优于PF,热压后形成的交联结构热稳定性更好。 3.44种树脂制备的胶合板性能均合格且甲醛释放量均<0.5 mg/L,达到E0级,胶合强度分别为1.42、 1.11、 0.98和0.92 MPa。2.4 不同树脂压制的胶合板性能

3 结 论