生物质热解制生物油及其提质研究现状

牛淼淼, 杨佳耀, 李 尚, 孙 可, 曹 坚, 李欣阳

(南京工程学院 能源与动力工程学院, 江苏 南京 211167)

生物质作为储存生物质能的载体,种类多且储量丰富。目前,可大规模开发利用的生物质主要指农业和林业废料,如稻谷、秸秆等。随着世界经济的不断发展,化石能源大量消耗导致的资源短缺和环境污染问题日益突出。近年来,生物质的开发和利用已引起世界各国研究者的高度重视。生物质的热化学转化可将较低品位的生物质能通过热化学反应向高品位能源转化,主要包括热解、燃烧及气化等技术[1>-5]。其中,热解由于能够生产出具有替代化石燃料潜力及化工应用前景的液体产物——生物油,受到了学者的广泛关注。生物质热解主要基于纤维素、半纤维素及木质素在完全缺氧或有限供氧条件下的热降解,最终生成热解炭、热解油及热解气产物[6>-8]。生物质热解油能量密度较高、环境友好、可再生并可直接输送,具有替代化石燃料使用的潜力[9]。但是,与柴油等常规液体燃料相比,生物质热解油仍存在化学成分复杂、含氧及杂质量较高、黏度较大且腐蚀性较强等问题,极大地制约了生物油的推广应用。因此如何获得高品质生物油成为生物质热解制取生物油技术的核心问题。笔者总结了近年来生物质热解制油技术的主要研究进展,重点关注热解反应器、催化热解技术及生物油提质利用研究,对生物质热解技术研究现状进行了归纳和概括。

1 生物质热解研究现状

1.1 热解反应器研究

反应器是生物质热解系统的核心设备,反应器类型及其加热方式的选择等很大程度上决定了热解产物的分布与产量。目前研究较多的热解反应器有流化床反应器、旋转锥反应器、真空移动床反应器等,此外,热辐射反应器和烧蚀式反应器等近年来也逐渐用于生物质热解。

流化床热解反应器包含鼓泡流化床与循环流化床。热解时,流化床内高温床料在载气存在下与生物质混合,并将热量传递给生物质,使其获得热量后热解,并利用后部冷凝系统收集生物油。流化床反应器工艺技术成熟,传热传质效果好,设备结构紧凑,气相停留时间短,可防止热解气体的二次裂解。目前,流化床热解反应器使用广泛,有的已发展到商业阶段,较为代表性的有加拿大Dynamotive公司的400 kg/h鼓泡流化床设备、英国Wellman的250 kg/h鼓泡流化床设备以及芬兰Ensyn Engineering的 30 kg/h 循环流化床设备等[10>-13]。

旋转锥反应器是将生物质与热载体同时投入反应器转锥底部,混合物沿着炽热的锥壁螺旋向上传送,物料与热载体充分混合并快速热解。该反应器的特点是升温速率高、固相停留时间短,且整个反应过程不需要载气,从而大大降低了热解成本。我国沈阳农业大学在20世纪90年代中期引进了荷兰研制的第一代快速旋转锥反应器。目前,加拿大Pyrovac公司已研发出了350 kg/h的旋转锥快速热解装置[14]。

真空移动床反应器中,物料进入反应器内被送到2个水平的金属板上,金属板被混合的熔盐加热,熔盐由热解反应中产生的不可凝气体燃烧加热,生物质在反应器内热解,产生的热解产物进入冷凝系统,得到生物油。真空移动床的优点是气相停留时间很短、产油率高,但对反应器的真空度要求较高,对真空泵及反应器密封性要求严格,制造成本大,运行难度高。加拿大PYTEC公司已研发出250 kg/h的真空移动床热解装置[15]。

我国在生物质热解反应器研究方面起步较晚,目前仍未达到成熟阶段。但是,已有很多研究机构正在从事该技术的研究,在吸取国外成功经验的基础上,也开发了多种反应器,主要以接触式和混合式为主,具有代表性的是流化床反应器和旋转锥反应器。中国科学院广州能源所在2001年开发了一套流化床反应器,反应温度500 ℃左右,热解生物油产率可达到63%[16];东南大学在2009年建成了具有三级冷凝结构的流化床反应器,探索了生物油的定向选择转化[17];上海理工大学开发了一套生物质旋转锥热解反应器,反应器加热速率可达1 000 ℃/s[18]。

1.2 热解技术发展

1.2.1概述 生物质热解过程复杂,包含初级热解、二级热解及三级热解等不同反应阶段,各阶段热解过程在反应物及产物方面均有明显差异。例如,初级热解主要为纤维素、半纤维素、木质素等热解产生高分子有机物;二级热解主要为高分子有机物热解生成酚类、醛类及大分子烯烃类有机物;三级热解主要为二级热解产物的深入热解,形成芳香族类有机物等。近年来,热解技术逐渐向催化热解与共热解技术延伸拓展。生物质催化热解是一种利用催化剂实现生物质高效转化的有效途径。催化剂可通过控制各热解阶段的反应程度调节热解产物的组成与分布,进而实现热解产物的优化[19]。共热解技术指一种生物质与一种或多种其他燃料混合后共同热解的技术,目前研究较多的为生物质与煤的共热解技术。在共热解过程中,生物质中的碱金属和氢能够促进煤的热解,两者之间可能存在协同效应[20]。同时,不同比例的生物质与煤在共热解的过程中所起的促进作用也不尽相同。近年来,随着固体废弃物的逐年增多,生物质与可燃固体废弃物的共热解研究,也引起了广大学者的关注。

1.2.2催化热解 生物质催化热解主要包括2种转化方式[21]:1)在生物质热解过程中加入催化剂的直接催化热解;2)将生物质通过快速热解转化成生物油,然后进行催化提质。催化热解过程中,生物质种类、热解条件、催化剂添加方式及催化剂性质等均会影响生物质热解制油效果,其中催化剂的合理筛选制备是改善生物油品质的关键[22]。根据常规生物油品质的改善需求以及催化热解的工业化应用要求,朱锡锋[23]认为催化热解需满足以下目标:1)促进热解中间产物的二次裂解以降低生物油平均相对分子质量和黏度,提高生物油的热安定性;2)降低醛类产物含量,提高生物油的化学安定性;3)降低酸类产物含量,从而降低生物油的酸性和腐蚀性;4)尽可能地脱氧,促进烃类产物或其他低氧含量产物的形成,提高生物油热值,但应避免多环芳烃等致癌性产物的形成;5)氧元素尽量以CO或CO2形式脱除,若以H2O的形式脱除,必须保证水分和催化热解后的有机液体产物能自行分离;6)催化剂需有较长的使用寿命。目前,生物质催化热解主要采用的催化剂包括碱金属类催化剂、金属氧化物及分子筛催化剂等。

1.2.3共热解 目前生物质与煤的共热解研究较多,Krerkkaiwan等[24]研究了次烟煤与稻草和银合欢木2种生物质的共热解,研究发现在生物质与煤混合比为1∶1时就表现出了较高的热解协同效应,共热解反应活性高于生物质、煤单独热解反应活性,共热解生成焦炭活性也高于生物质、煤单独热解生成焦炭的活性。这种协同效应主要与OH和H等活性自由基从生物质转移到煤,以及生物质中钾元素的催化作用有关。Li等[25]在不同升温速率下研究了稻草、锯末、纤维素及木质素4种生物质与神府烟煤的共热解特性,通过生物质、煤单独热解失重特性与共热解失重特性的对比分析,证实共热解特性并非生物质与煤热解特性的简单耦合,生物质与煤在共热解过程中存在协同作用,共热解油产率、热解效率等均优于生物质、煤单独热解,且随着加热速率的增加,共热解的协同作用温度区间增大。

1.3 热解催化剂研究

1.3.1碱金属催化剂 碱金属催化剂包括醋酸钾、Na2CO3、K2CO3和KCl等。碱金属可提高生物质热解反应中H、O、OH等自由基的浓度,增加热解活性中心数量并降低热解所需表观活化能,进而影响生物质热解活性温度区间。王震亚[26]采用K2CO3对白松进行催化裂解,发现其对生物质主裂解及二次裂解均有显著影响,可有效促进小分子生物油化合物(如环戊烯酮、直链酮类和直链烷烃类)的增加,减少糖类、呋喃类、酸类以及醛类化合物的生成,提高生物油中多环芳烃、苯酚类及其衍生物的含量,有效改善生物油品质。Demirba[27]以茶叶废料和榛子壳为原料,对不同浓度的Na2CO3加入前后生物油中甲醇和醋酸产率的变化进行了研究,发现添加碱金属有利于甲醇及醋酸产率的显著提高,且热解温度越高,碱金属催化效果越明显。蔡建军等[28]以传统生物质(稻壳)与潜在生物质(毛竹)为原料,利用综合热分析仪研究碱金属离子对稻壳与毛竹热解特性的影响。结果显示,碱金属离子特别是Ca2+的加入可促使稻壳与毛竹的热解向低温区移动,增强热解反应活性并提升生物油品质,K+及Mg2+也呈现较好的催化热解效果。

1.3.2氧化物催化剂 氧化物催化剂包括ZnO、NiO、CaO、MgO、Al2O3和B2O3等。生物质热解过程中形成的中间热解产物,可与氧化物催化剂反应被氧化,实现生物质初级热解产物的深度裂解与定向转化,改善生物油产率与品质。Zhou等[29]采用ZnO催化剂,在固定床上研究了稻壳催化热解制油。结果显示,ZnO催化剂的添加虽然降低了生物油产率,但提升了化学稳定性较强的烷烃、烯烃、苯乙烯及烷基酚等小分子化合物的产率,并降低了生物油中含氧基团的含量及生物油黏度,提高了生物油的稳定性。Stefanidis等[30]研究了天然MgO对山毛榉木屑热解制油的催化效果,并与典型分子筛催化剂ZSM-5相比较。研究表明:MgO催化剂的碱性位点有利于通过酮化和醛醇缩合减少酸和脱氧,使得生物油含氧量显著降低,MgO与ZSM-5催化效果相近,但MgO催化制油产率略低。Veses等[31]使用钙基催化剂CaO和CaO·MgO对木材热解进行了催化,实验结果表明:使用上述2种催化剂可有效降低生物油酸度及氧含量,获得更好品质的生物油。

1.3.3分子筛催化剂 分子筛催化剂包括MCM- 41、β型分子筛、NaY沸石、SBA-15和ZSM-5系列等。French等[32]针对纤维素、木质素及木屑3类生物质,采用多种改性沸石催化剂进行催化热解。结果表明,使用镍、钴、铁及镓取代的ZSM-5沸石催化剂可显著改善生物质热解油产率,其中烃类最高产率达16%,甲苯产率达3.5%。Antonakou等[33]对比研究了3种不同Al-MCM-41介孔分子筛(Si/Al比不同)及3种含金属介孔分子筛(Cu-Al-MCM-41、 Fe-Al-MCM-41和Zn-Al-MCM-41)的催化热解特性,发现MCM-41的存在能有效改善热解产物质量,并可增加酚类化合物产量。此外,Al-MCM-41的存在降低了生物油含氧化合物的比例,提高了生物油稳定性。

各类催化剂在催化效果方面各有利弊,如沸石类分子筛虽可得到以芳香烃为主的液体烃类产物,但在催化热解中极易失活且再生困难;介孔分子筛脱氧活性较高,但水热稳定性较差且价格昂贵。现有催化剂虽能满足生物质热解在产物提质及工艺简化等方面的部分要求,但距离催化剂工业化应用的目标仍有一定差距。因此,现阶段生物质热解催化剂仍处于不断筛选和开发阶段。

2 生物油性质与提质研究

2.1 生物油基本特性

生物油是唯一以液体形式存在的可再生能源,具有较易贮存、运输且可替代化石能源等优点,因此已成为我国“十三五”期间的重点发展领域,也必将是我国未来“十四五”期间的研究热点。生物油应用前景广阔,不仅具有作为锅炉燃料直接燃烧的潜力,未来也可与其他燃油乳化制成混合燃料或进一步精制而取代化石能源用于内燃机;另一方面生物油中高附加值的有机组分还有被用于生产化工用品的可行性。

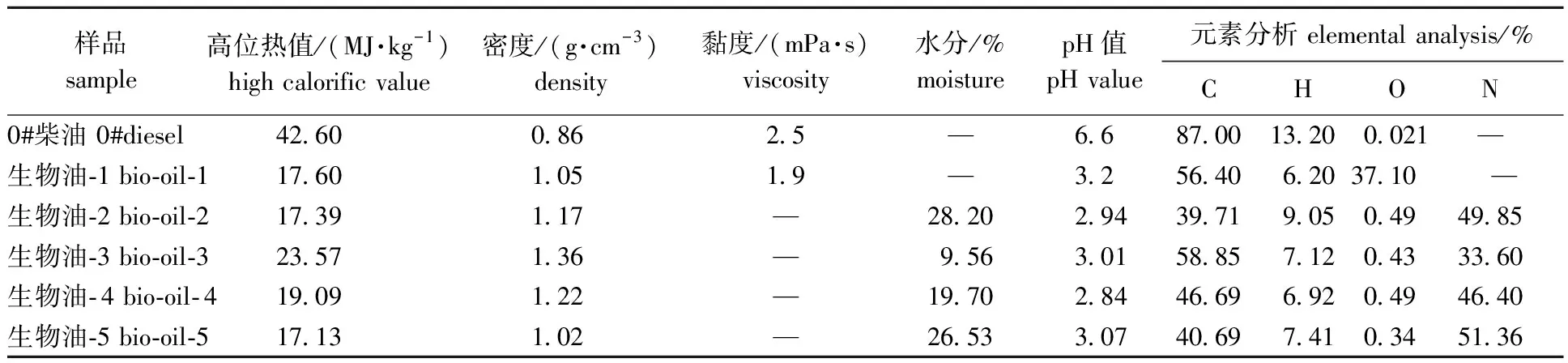

生物质热解制得的生物油具有极其复杂的化学成分,流动性良好,是一种可再生能源。为探究生物油与常规化石燃料的差别,笔者将市售0#柴油与多种典型生物油的理化性质进行比较,结果如表1所示。由表可知,与柴油相比,生物油理化性质呈现以下规律:1)生物油热值较低;2)生物油密度较大、黏度较低,这可能与其含水量较高有关,含水量较高直接影响生物油热值及燃烧活性;3)生物油的pH值偏低、酸性较强,这可能与生物油中所含有机酸有关。强酸性使生物油腐蚀性较高,极大地制约了生物油在锅炉、发动机等设备上的应用;4)生物油含氧量极高,含酚、醛、酮、酸、醇等多种含氧有机物,暴露在空气中时,易发生聚合反应,造成生物油容易老化变质。

表1 生物油及柴油性质[34>-35]

由表2可知,目前制取的生物油品质相对较低,无法直接替代化石燃料稳定应用。因此生物油需要进一步改性精制才能得以大规模利用,目前对生物油的研究重点正逐步从热解制油工艺转移到生物油的改性精制上。笔者认为,生物油的理化性质直接影响着生物油的应用途径及推广范围,对生物油的产业化发展具有关键意义。生物质热解及后续的生物油改性,作为影响生物油品质的2个关键环节,对生物油的推广应用均起着至关重要的作用。

2.2 生物油提质方法

近年来,国内外学者针对生物油品质提升方法开展了多方面研究[36]。生物油提质方法众多,主要分为物理法和化学法。物理法包括乳化、萃取和膜分离等,操作工艺简单,但物理提质需大量有机溶剂,且物理蒸馏可能加剧生物油聚合老化。化学法包括催化加氢、催化酯化、催化裂解和重整制氢等,可降低生物油腐蚀性组分并提高稳定性。但化学法也存在一定问题,如提质油产率不高、催化剂成本高、易失活且难再生等。

2.2.1乳化 由于自身极性的限制,生物油无法与化石燃料直接混溶,但可在乳化剂作用下与柴油等化石燃料混合形成稳定的乳化油,实现生物油乳化提质及在内燃机上的应用。乳化剂主要选取水油两亲的表面活性剂,较多采用阴离子型、阳离子型、非离子型表面活性剂等几种不同活性的表面活性剂进行复配使用,如Span-80/Tween 80复含乳化剂等。常见的乳化方法有机械搅拌法、簧片哨超声波乳化法、电超声波乳化法及静态混合法等。生物油、柴油及乳化剂掺混比例、乳化剂性质及乳化方式等均会对乳化油稳定性造成影响。徐国辉等[37]采用菠萝松热解生物油进行生物油/柴油的乳化研究,重点考察了Span-80/Tween 80复合乳化剂的亲水亲油平衡值(HLB值)、乳化强度及乳化时间等对生物油/柴油乳化油稳定时间的影响,结果发现,乳化油在乳化剂HLB值为7时稳定效果最好。王振平[38]通过蒸馏将生物质热解油精制后采用Span-80/Tween80复合乳化剂与柴油配制成乳化燃料,研究了影响乳化燃料稳定性的因素,结果表明,乳化油的稳定性与复合乳化剂HLB值和乳化温度有关,乳化剂的最佳HLB值在7左右,乳化油的稳定性随乳化温度的提高先增大再减小,40 ℃时乳化燃料稳定性最好。王琦等[39]研究了生物油模型化合物与柴油乳化,确定了生物油与柴油的乳化效果良好的HLB范围。

采用乳化方法对生物质热解油进行提质,操作步骤简单,无需复杂化学转化,但乳化剂成本较高,乳化过程消耗能量较大。同时,目前将乳化油用于汽车燃油时,对发动机的腐蚀现象比较严重,因此限制了其应用。

2.2.2催化加氢 生物油催化加氢是在高压(7~20 MPa)和有氢气或供氢溶剂存在条件下,通过催化剂作用对生物油进行加氢处理,生物油中的氧以水和二氧化碳形式除去。该方法可显著降低生物油的含氧量,使H/C比增大,提高生物油的能量密度[40]。常用的催化剂有加氢脱硫(HDS)催化剂、水-有机两相体系催化剂等。

Wang等[41]采用Pt/Al2O3催化剂与Pt/Mz-5催化剂进行生物油模型化合物与实际生物油的催化加氢提质。结果表明,2种催化剂对二苯并呋喃的脱氧度均高于甲酚和愈创木酚,对实际生物油的催化加氢效果优于模型化合物,且Pt/Mz-5脱氧能力高于Pt/Al2O3。Shafaghat等[42]采用Ni/HBeta、Fe/HBeta和NiFe/HBeta 3种金属/酸催化剂,对模拟酚类生物油进行催化加氢制取烷烃及芳香烃的研究。实验发现,双金属催化剂在催化加氢方面具有协同作用,与单金属催化剂相比,NiFe/HBeta能更有效地进行氢化及氢解作用。此外,研究还确定了影响催化加氢效率的关键因素,获得了催化活性最大化与烃选择性提升的优化参数。

2.2.3催化裂解 催化裂解是指通过催化剂的作用将生物质油中的大分子转化为小分子有机物,可针对性地解决生物油含氧量过高的缺点,促使氧通过生成固体或气体的方式脱除,达到生物油提质目的。相比于催化加氢技术,反应条件较为温和,所需设备与操作成本都较低。催化剂的存在可降低反应温度,增加低碳烯烃产率和轻质芳香烃产率,提高裂解产品分布的灵活性。常见的裂解用催化剂有分子筛催化剂、天然沸石及金属矿物等。

郭晓亚等[43]在HZSM-5催化剂存在的条件下,对生物油进行了催化裂解,研究了生物油产率受温度、催化剂粒度、质量空速、溶剂等的影响,结果表明催化裂解可促进生物油中含氧化合物含量显著降低,不含氧的芳香族碳氢化合物和多环芳香碳氢化合物含量有所增加。俞宁等[44]采用HZSM-5分子筛催化剂对油菜秸秆真空热解产生的热解油产物进行在线催化提质,初步探讨了HZSM-5分子筛在线催化提质机理,结果表明在油菜秸秆用量约为150 g、当催化剂质量为60 g、HZSM-5硅铝比为50且催化温度为500 ℃时,获得的提质油有较低含氧量,较高热值和较高C/H比。

2.2.4催化酯化 催化酯化是在生物油中加入醇类物质,在催化剂作用下发生酯化反应,将生物油中的羧酸等转化为酯类,进而降低生物油腐蚀性,实现生物油提质目的。催化剂包括离子交换树脂、MoNi/V-Al2O3等[45-46]。费雯婷等[47]用CD650阳离子交换树脂为催化剂,通过三因素Box-Behnken方法设计甲醇和乙酸的模型反应并优化酯化反应条件,在最优反应条件下进行生物油和甲醇的催化酯化反应及生物油存储稳定性研究。分析结果表明,酯类成分上升,有机酸含量下降,生物油品质提升。王锦江等[48]利用模型反应筛选出了适合于生物油体系的732型和NKC-9型树脂作为酯化提质催化剂,生物油和甲醇在间歇釜内以732和NKC-9型树脂为催化剂进行提质以后,酸值、密度和水分降低,热值提高。鲁俊祥等[49]以Amberlyst-36离子交换树脂为催化剂在100 ℃下对原始生物油进行了催化酯化研究,研究了反应时间、催化剂用量及正丁醇与生物油质量比的影响,获得了改善生物油理化性质并增强稳定性的最佳提质条件。

2.2.5重整制氢 生物油重整制氢是指在催化剂和水蒸气共同作用下,生物油在高温下参与水蒸气重整生成氢气的过程。氢气本身不易储存与运输,氢能存储于生物油中有利于储存与运输,为工业化制氢提供了可行方案。靳李富等[50]以煅烧铜渣为催化剂,进行生物油重整制取富氢气体的实验研究,结果表明,铜渣具有良好的抗积炭能力,在1 050 ℃、质量空速为4.3 h-1以及水碳物质的量比值为3.5的条件下,碳的选择性达到了88%,H2产率达到了52.4%,连续运行10 h后催化剂仍未失活。张志凯等[51]以浸渍法制备的Co-La-Ni/Al2O3为催化剂,在固定床反应器中对生物质甘油水蒸气重整制氢反应进行了研究,实验结果表明,对于甘油水蒸气重整制氢反应,Co-La-Ni/Al2O3催化剂具有较好的催化作用及稳定性。

3 结 语

生物质热解技术能够生产具有替代化石燃料潜力及化工应用前景的液体产物——生物油,在生物质能源化领域具有独特优势。高品质生物油的获取及应用,不仅需要对生物质热解工艺的深入理解及合理调控,还需要依据生物油应用目的对生物油开展提质处理。然而,目前生物质热解油仍存在热解效率偏低、生物油品质较差等问题,需要从生物质热解特性及生物油品质两方面进行提升改进。