二苯基甲烷二异氰酸酯生产技术进展及市场分析

杨学萍

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

二苯基甲烷二异氰酸酯(MDI)是产量最大、用途最广的异氰酸酯,性能优越,易于贮存。根据分子的聚合度不同,MDI可分为聚合级、混合级(二聚物和三聚物混合料)和纯单体3个级别。MDI纯单体(或称纯MDI)主要用于合成革浆料、鞋底原液和氨纶;聚合MDI主要用于建筑、多样工业模塑和冷藏,以聚合MDI作为主要原材料的聚氨酯硬泡是目前全球公认的性能优越的建筑节能材料。目前市售品主要以纯MDI和聚合MDI为主,其中聚合MDI约占市场需求总量的80%。

世界MDI工业的发展已有50多年历史,但制造门槛很高,全球掌握其生产技术的只有拜耳(现为科思创)、巴斯夫、亨斯迈、万华化学集团股份有限公司(以下简称万华化学)等少数几家企业,行业集中度非常高。从产能来看,万华化学、巴斯夫、科思创、亨斯迈、陶氏等少数几家公司占全球MDI产能的83%。由于应用前景良好,未来MDI还将保持较快地生产和消费增长速度,预计到2022年全球MDI产能将达12 Mt/a,其中聚合MDI产能为7.2 Mt/a。中国是MDI需求增长的主要推动力,2022年MDI产能将超过5 Mt/a,约占全球总量42%。

1 生产技术现状及发展动向

目前工业上MDI全部采用液相光气法进行生产。首先将苯胺与甲醛以物质的量比(2~3)∶1在酸性条件下进行缩合,缩合温度50~80 ℃,反应物用碱中和后进行蒸馏,得到不同缩合度的二苯基甲烷二胺(MDA)混合物;将MDA用(1-氯苯或二氯苯)溶剂溶解后,通过冷光气化(<80 ℃)和热光气化(100~200 ℃)两步光气化反应,制成4,4-MDI、2,4-MDI、2,2-MDI或混合聚MDI(PMDI),再进行蒸馏精制,得到不同牌号的纯MDI和聚合MDI产品。主要技术专利商有科思创、巴斯夫、亨斯迈、陶氏化学、日本三井、万华化学等公司。万华化学在消化吸收20世纪80年代引进的落后MDI生产工艺的基础上,同青岛科技大学合作,经过10多年的努力,成功开发出了具有自主知识产权的MDI成套生产技术,使我国成为继德国、美国、英国和日本之后第5个拥有大规模MDI技术的国家。

近年来光气化制MDI技术在工业生产过程中得到不断改进。科思创提出了产能可调节的异氰酸酯连续生产工艺,在进料时,将原料中光气含量设置的比较高(高于胺进料),随后将原料胺与光气送入反应器反应以生产异氰酸酯产品。当生产规模需要调整时,仅调节进料中胺的质量流量,调节过程中,光气的量始终大于胺,反应过程不受规模调节的影响。由于光气进料量始终高于胺,生产过程中可保持相对稳定的收率,保证产能调节过程中也可以实现连续生产[1]。该公司还改进了MDI分离提取过程,利用蒸馏塔和具有诸多玻璃柱的提取塔在将4,4-MDI脱除后,提取分离2,4-MDI和2,2-MDI,使2,4-MDI和2,2-MDI的提纯含量得到明显提升。科思创同时注重MDI制备过程中产生的蒸馏残渣的处理,借助喷雾干燥法回收存在于蒸馏残渣中的单体MDI,从而显著提高单体MDI的总收率。

万华化学改进了光气法过程所用溶剂的精制方法,可实现溶剂的循环利用,降低生产成本。MDA与溶剂混合并进行光气化反应后,对分离得到的含有水分、铁、光气和HCl等的待精制溶剂,利用多级吸收塔处理,能有效防止干燥剂吸水板结、塔内局部过热以及沟流产生,同时有效降低压降。精制后的溶剂水分质量分数不高于50 mg/kg,铁质量分数不高于5 mg/kg,光气和HCl质量分数不高于20 mg/kg,可循环用作光气法制备MDI的溶剂。以年产800 kt粗MDI计算,每年可以减少溶剂损耗100 t。

巴斯夫公司则提出用碳酸二乙酯替代或部分替代1-氯苯用作光气化过程的溶剂,可在光气过量较低的情况下得到更高的MDI收率。试验表明,在反应条件相同的情况下,MDI收率(质量分数)可从31.8%提高到32.2%。

江苏嘉隆化工有限公司改进了光气化制备MDI过程:将MDA溶于有机溶剂后,先融入酸性气体(如HCl)成盐,再在催化剂苄基三乙基氯化铵的作用下经光气化反应制得MDI,最后经蒸馏脱溶、精馏获得高纯度MDI。与传统光气化技术相比,该工艺首先将MDA成盐,避免了在光化反应中生成的MDI和酰氯再次与胺反应生成多聚体化合物;同时加入催化剂,降低了反应温度,加快了反应速率,并采用梯度升温进行光化反应,避免了传统光气法温度过高易产生副反应、温度过低反应时间又过长的缺点,既缩短了生产周期,又能获得高纯度的MDI。此法在光气化反应时可直接获得MDI单体,无需分流即可获得纯净的MDI。MDI收率超过89%[2]。

此外,为解决光气法制MDI工艺具有的光气剧毒、安全隐患大、副产物盐酸腐蚀性强、产品中残余氯难以脱除等问题,非光气法MDI生产工艺也在积极开发中,目前大多处于实验室研究阶段。碳酸二甲酯法具有较好的工业化前景,即以二苯基脲和碳酸二甲酯为原料,在催化剂作用下直接合成苯氨基甲酸甲酯(MPC),然后MPC在酸性催化剂作用下缩合成二苯基甲烷二氨基甲酸酯(MDC),最后MDC热解合成MDI。原料碳酸二甲酯和二苯基脲均可以通过二氧化碳与尿素制备,实现了温室气体二氧化碳的资源化利用。为了避免上述工艺中产生副产物以及热解所需的高温过程,中国台湾大东树脂化学公司使用低极性溶剂(如二苯醚),在脂肪二胺与碳酸二芳酯反应过程中无需催化剂,二氨基甲酸酯热解温度降低到100~125 ℃。产品的分离与精制可通过简单的蒸馏、结晶工艺完成,且分离产生的母液可循环利用,过程经济性较好。

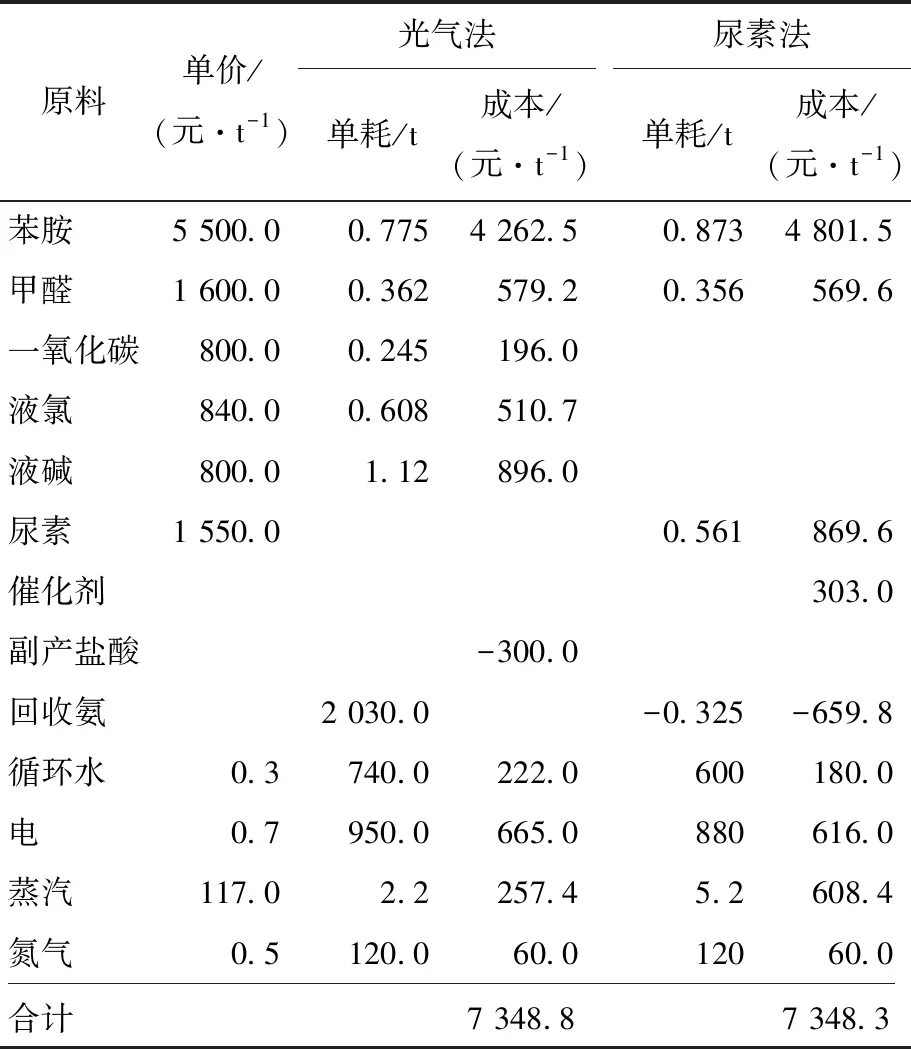

尿素法由于原材料成本较低,也具有一定的应用前景。该法主要分为4步:①尿素与苯胺反应合成N,N′-二苯基脲(DPU);②DPU与甲醇合成MPC;③MPC与甲醛缩合生成;④MDC催化热分解制备MDI。反应副产物氨气可返回到合成氨系统,MDI与合成氨、尿素生产相结合,为可实现“零排放”的绿色合成工艺过程。对尿素法与光气法生产成本进行对比,如表1所示。尿素法的产品基本上是纯MDI,而光气法产品纯MDI一般不超过70%,其余为多苯基多亚甲基多异氰酸酯(PAPI)。按产品售价情况,再加上生产安全、环境上的优势,尿素法比光气法工艺的优势还是比较明显的[3]。

表1 尿素法与光气法成本和效益对比

2 国内外市场供需情况及预测

2.1 全球市场供需

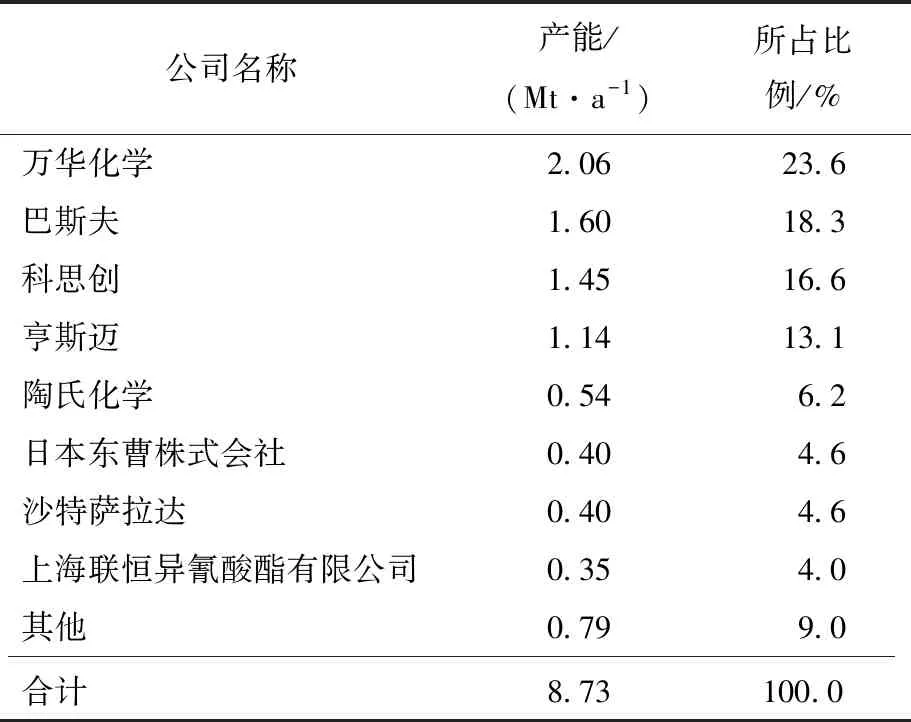

截至2017年底,全球MDI总产能为8.73 Mt/a,其中聚合MDI产能为5.24 Mt/a[4]。生产能力主要分布在亚洲、西欧和北美地区,具体来看,亚洲占53%,西欧占25%,北美占18%,中欧占3%,中东占1%。生产能力排名前三的企业分别为万华化学、巴斯夫和科思创,加上亨斯迈、陶氏化学和日本东曹等,6家大公司合计MDI产能占全球总产能的83%。主要MDI生产公司产能及所占比例如表2所示。

表2 全球主要MDI生产公司产能情况

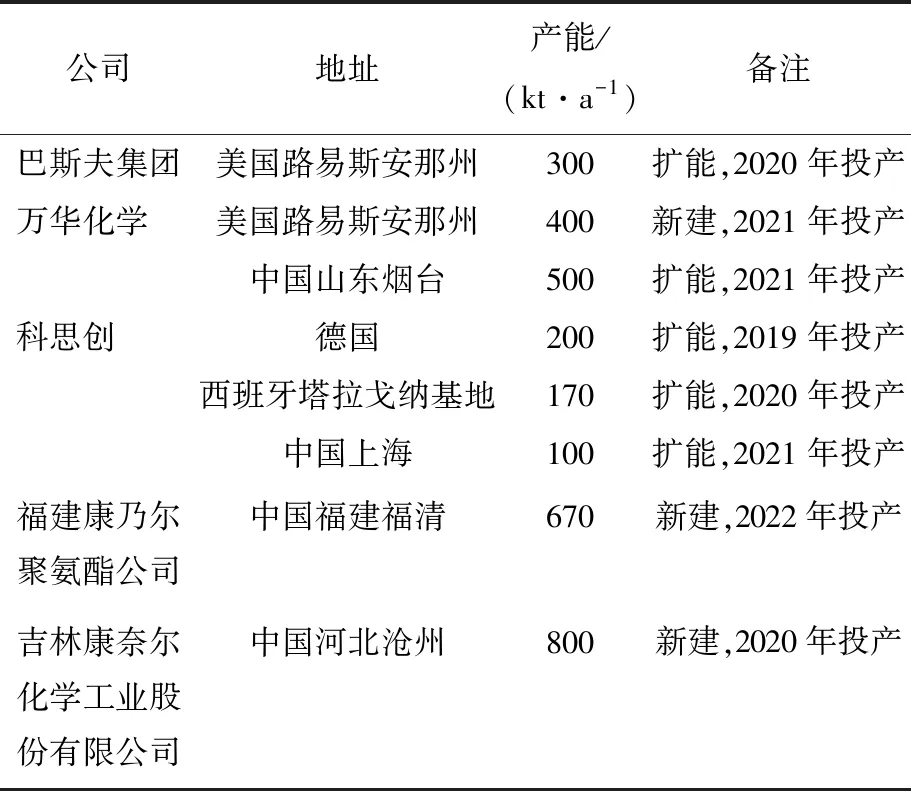

由于MDI市场发展前景良好,尤其是中国需求量快速增长,全球产能增速保持较快增长。2018年,上海联恒异氰酸酯有限公司和亨斯迈(上海)各有一套240 kt/a的MDI装置投产。至2022年全球还将有多套装置进行扩能和新建。MDI增产计划如表3所示,若各大巨头的扩能计划顺利实施,预计2022年,全球MDI产能将达12.0 Mt/a。

2017年全球MDI消费量约6.5 Mt,主要消费地区为亚太地区(3.12 Mt)、北美(1.32 Mt)、西欧(1.18 Mt),合计占全球总量的86.4%。预计2018—2022年全球MDI年均需求增幅将达5.1%,2022年全球MDI需求量约为8.3 Mt。

从消费结构看,全目前球80%的MDI用于生产聚氨酯泡沫。各主要消费行业中,建筑占50%,反应注射模塑(RIM)占13%,冰箱冷藏占12%,CASE体系占8%,浆料、鞋底原液占5%。欧洲、美国等发达国家与地区的MDI需求主要看房地产市场,聚氨酯硬泡用于建筑行业,西欧平均使用比例约30%,部分地区达到70%,美国使用占比达50%以上,是影响全球MDI市场发展的重要因素之一。

表3 2019—2022年全球MDI装置增产计划

2.2 国内市场供需

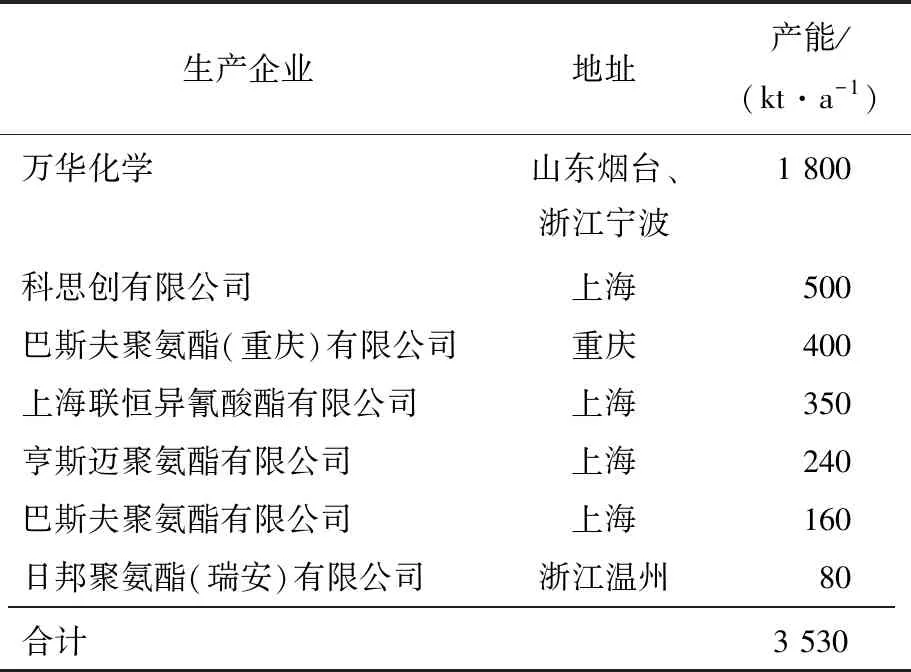

我国从20世纪60年代开始,先后在山西太原、重庆和江苏常州建有小规模的MDI生产装置,80年代国外产品进入中国后,3套小装置先后关闭。1984年万华化学从ICI(现Huntsman)在日本的合资公司引进技术建成一套10 kt/a MDI生产装置,后经过自主技术开发,装置规模不断扩大,产品质量大幅提升,使万华化学成为我国唯一一家全内资的MDI生产企业。截至2017年底,我国MDI生产企业共7家,总产能3.53 Mt/a,占全球产能的40.4%,其中聚合MDI产能2.12 Mt/a。继前几年大量产能投放后,国内MDI供应充足,2018年新增产能480 kt/a。国内MDI产能分布较为集中,主要集中在浙江、上海、山东和重庆地区。主要生产企业及产能情况见表4。预计2022年,国内总产能将超过 5 Mt/a,其中聚合MDI产能3 Mt/a左右。

表4 2017年我国MDI产能情况

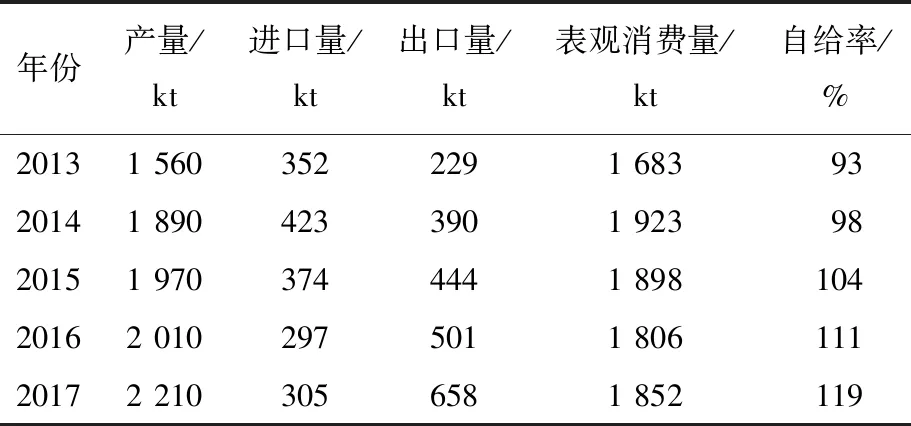

随着国外企业陆续在中国建厂以及万华化学产能增加,近年来我国MDI产品进口量基本维持不变,而出口量逐年增加(见表5)。自2014年起,我国从MDI净进口国变为净出口国。MDI进口货源主要来自日本、韩国和沙特阿拉伯,其中从日本进口的数量占比高达54.2%。出口接收地情况,聚合MDI主要出口美国、印度和土耳其,纯MDI主要出口新加坡和巴西等。以年均需求增幅6.3%计,预计2022年我国MDI需求量将达2 500 kt。

表5 近年我国MDI市场供需统计

从消费领域看,我国MDI消费与国外大相径庭,全球约一半的MDI用于建筑保温,而中国这方面的应用仅占22%,主要原因是国外有一系列的环保法案,强有力地推动了聚氨酯材料对苯乙烯材料的替代,而国内的政策支持力度远远不够。同时受设备、工艺、资金等条件的限制,大多国产MDI只适合用在冰箱冷藏、建筑、浆料、鞋底原液等方面,而汽车工业、弹性体、密封剂、涂料等领域相对较少,这种状况严重影响了中国MDI产业的发展。2017年我国MDI消费结构为:冰冻冷藏设备(冰箱、冰柜、冷库、冷藏车)占45%,建筑保温占22%,浆料占18%,其他领域有鞋底原液、氨纶、热塑性聚氨酯、聚氨酯胶黏剂等。

未来几年MDI下游行业需求方面不会有的大改变,家用电器、汽车等领域对聚合MDI的消费增长有限,预计保持温和增长;外墙保温行业应用成本高位抑制,面对其他价格低廉的无机材料的竞争,仍有待政策层面的支持;聚氨酯胶黏剂虽拥有优良的粘接性能和对多种基材的粘接适应性,但因为聚合MDI成本较高,应用难有很大量的突破。未来五年国内MDI下游需求增长幅度较小,预计为2%~3%,2022年国内消共量为2 Mt左右,MDI产能过剩的局面仍将延续。

3 结语

MDI产业链较长,具有很高的技术壁垒和资金壁垒,因此其市场是一个寡头市场。行业集中度的提升有利于产品价格保持平稳。全球MDI生产商看好中国等新兴市场,加大新扩建投资力度,使我国MDI产能、产量不断提高,而消费量增长速度并不同步,导致我国MDI产业供过于求。国内龙头企业万华化学加快技术创新步伐,提高产品质量与装置利用率,并积极拓展海外市场,开展全球化战略布局,实现了该业务领域发展的稳扎稳打,全球话语权进一步增强。

随着聚氨酯新用途的不断出现,尤其是建筑节能对优质保温材料的需求量快速增长,未来MDI作为聚氨酯原料的需求将有增加趋势。开拓下游应用市场是推动MDI产业可持续发展的重要途径。另外,MDI经改性后,可用于制备汽车内饰件(仪表台、方向盘)、坐垫、头枕、聚氨酯玩具等。随着越来越多的企业掌握技术较为成熟的改性MDI配方,改性MDI也将成为产品消费增长的主要因素之一。

从生产技术看,随着环保意识的增强,MDI非光气合成取代光气法合成是必然趋势。国内企业应与高校和科研院所合作,加快研发高效能催化剂体系和绿色MDI生产工艺的开发,并在生产企业实现示范性应用。