300 MW亚临界汽轮机快速结垢原因分析及处理

贤建伟,代术建

(上海电气电站工程公司,上海 201199)

0 引言

某电厂配置1台N330/350-16.7/538/538型,亚临界、单轴、一次中间再热、双缸双排汽凝汽式汽轮机。机组刚投运不久,运行中先是出现轴振幅值较大波动,继而出现推力瓦温度、轴向位移增大,最终导致高、中压主蒸汽(以下简称主汽)阀和调节阀在全开状态,在主汽压力/调节级后压力16.6 MPa/13.0 MPa时,负荷只能升至230 MW,汽轮机的出力明显下降,严重影响机组的正常运行。

1 事故过程及现象

(1)2015-04-18 T 12:45,#2机组并网带负荷,各参数正常,20:15升至300 MW。

(2)2015-04-19 T 01:06,机组开始降负荷(289 MW),02:57降至149 MW,之后机组各轴瓦振动增大(Y向振动偏大,#1瓦振动最大至119 μm)。

(3)2015-04-19 T 02:57 — 06:54,机组负荷138~145 MW,各轴瓦振动出现大幅度波动,振动值17~80 μm。

(4)2015-04-19 T 08:01,机组负荷145 MW,各轴X,Y方向的振动值均下降至18~48 μm。

(5)2015-04-19 T 08:01—10:06,机组负荷由145 MW降至132 MW,各轴振动值均在48 μm以下。

(6)2015-04-19 T 10:06,机组开始升负荷,12:56机组负荷由132 MW升至230 MW,此时主汽压力16.6 MPa,调节级压力13.0 MPa偏大,高压调节阀(GV)开度50%;随后机组GV逐渐至全开状态,就地确认各阀均在全开位,负荷不再增加,基本维持在200~230 MW,且机组轴向位移随负荷增加由-0.46/-0.47 mm(132 MW)至-0.34/-0.35 mm(201 MW)向正值方向(发电机方向)窜动,主汽压力最高升至16.6 MPa(230 MW)。

机组运行期间,GV全开至就地检查时,各主汽阀及调节阀实际均在全开位;对GV逐个进行开关试验,各阀开度由100%关至50%时,负荷、主汽压力及调节级压力均无变化(214 MW);各阀开度均在50%以下时参数有所变化,至0%时负荷降至203 MW,主汽压力略有上升,调节级压力由12.8 MPa 降至11.5 MPa(各单阀试验变化基本一致),基本排除GV本身问题。

根据机组振动时段(故障区间)前后推力瓦温度趋高、轴向位移增大的变化,以及故障前后主要运行参数变化曲线和调节级后压力与机组负荷的关系,判断调节级后压力升高的原因是通流面积因结垢已经减小,或已存在损伤性的堵塞。

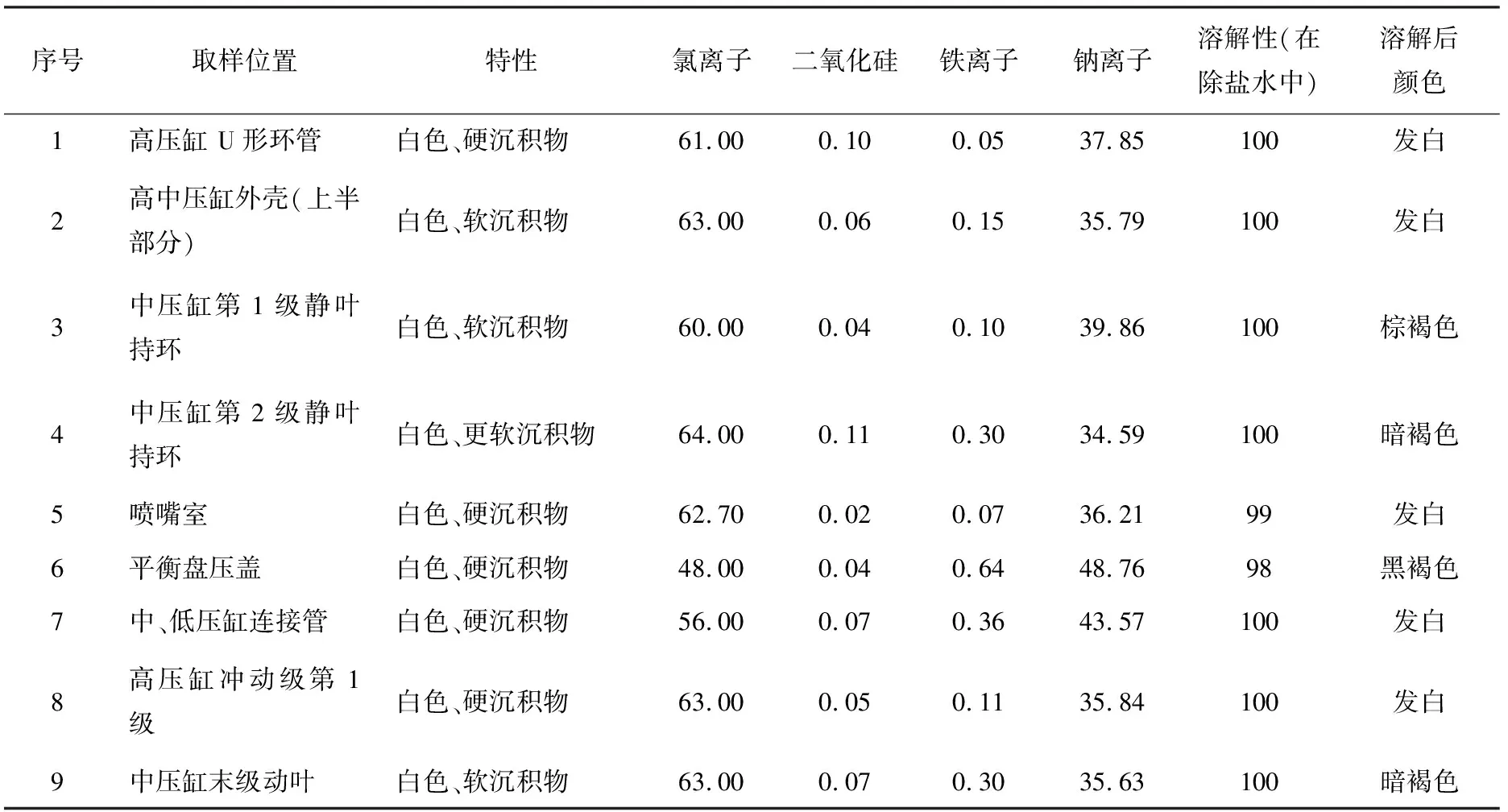

表1 汽轮机结垢物化学分析Tab.1 Chemical analysis of steam turbine scaling %

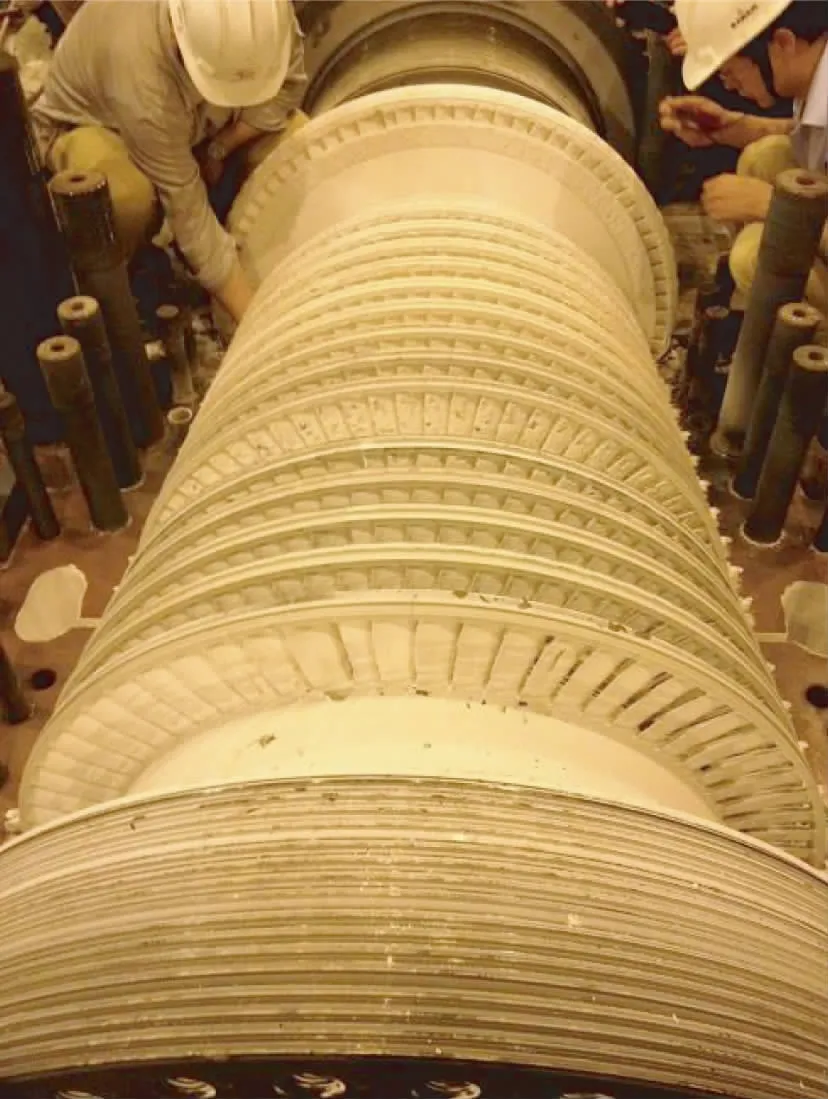

根据现场现象及分析结论,决定对机组停机进行开缸检查。开缸后,发现高中压缸转子、调节级、喷嘴组、导气管存在严重结垢,导气管和中压持环被拉毛等现象,如图1、图2所示。

图1 高压转子结垢Fig.1 High-pressure rotor scaling

图2 中压转子结垢Fig.2 Medium pressure rotor scaling

2 结垢原因分析

机组最严重的结垢在高压喷嘴组静叶出口和调节级动叶的进、出汽侧,为一种白色、黏性的沉淀物,即有一定厚度的结垢物。高压缸喷嘴组有一个气道堵塞,结垢层厚度由高压缸到低压缸在6.5~1.5 mm之间,形状由高压缸到中压缸依次是松散黏性的不规则沉淀物到趋于厚度减小的平整面垢层。对各部位结垢物质取样进行化验,结果见表1。

该结垢化验报告中,氯离子平均质量分数60.00%,钠离子平均质量分数40.00%,二氧化硅平均质量分数0.10%,铁平均质量分数0.05%~0.64%,说明给水的下游已被严重污染,应分析查找对应含有氯离子和钠离子的污染水源。

近期运行过程中,检测水质报告都未见异常。查看分散控制系统(DCS)记录,显示热井电动放水阀在当日夜间曾被打开1刻钟左右。运行中热井电动放水阀被误打开后,因凝汽器处真空,地坑内积水(循环水泄漏)被吸入热井内部,导致凝结水污染。经粗略估算,吸入凝结水系统的水量大概为43.24 m3。

被污染的凝结水经锅炉加热为过热蒸汽,含有各种盐分和杂质。过热蒸汽进入汽轮机后,膨胀做功,参数降低,携带盐分的能力逐渐减弱,盐分即被分离出来并紧紧黏附在喷嘴、动叶和汽阀等通流部分的表面上,形成一层坚硬的盐垢[1]。

3 应对措施

3.1 针对机组严重结垢现象采取的处理措施

(1)高中压缸静止部分结垢的主要成分是氯离子和钠离子,为一定厚度的白色不规则沉淀物,现场决定先用除盐水清洗,再进行喷砂处理。

(2)低压缸静止部分结垢的主要成分是氧化铁,且主要沉积在叶片上,现场决定直接采用喷砂处理工艺。

(3)对于高中压转子,现场决定先用除盐水清洗,再进行喷砂处理。对转子叶片及喷嘴组进行磁粉探伤及着色探伤,检查内部是否存在裂纹。

(4)对于低压转子,现场决定直接采用喷砂处理工艺。

(5)对于汽轮机的蒸汽、抽汽、汽封、疏水管道,采用水清洗和内窥镜检查。

3.2 机组恢复启动时加强监督

(1)机组启动前对汽轮机跳闸保护系统(ETS)进行重新验证,并进行远方、就地打闸试验。

(2)加大冲洗力度,对管路进行循环冲洗,凝结水水质(向锅炉上水前w(Fe)<100×10-9,正常运行时w(Fe)<20×10-9)合格前,通过#4低压加热器放水及凝汽器放水排放。

(3)锅炉点火后加大洗硅力度,冲转前要求蒸汽中w(Si)<60×10-9,正常运行时要求蒸汽中w(Si)<10×10-9。

(4)机组启动后重新进行喷油试验、阀门严密性试验、超速试验,机组运行后加强水质化验及系统加药工作。

机组经处理后,重新并网带负荷,并可根据电网需要带满负荷运行,运行平稳,机组结垢的问题得到成功解决。

4 结论

针对机组运行过程中出现的轴振幅值波动大,推力瓦温度、轴向位移增大,无法升负荷等运行工况恶化现象,分析判断出汽轮机内部存在结垢问题。采取揭缸全面检查和彻底清理,有效去除了汽轮机盐垢,机组结垢的问题得到有效解决。今后机组运行中要加强对汽水品质的监督,发现参数异常时及时排查原因,确保机组安全运行。