140~160 km/h城市快速轨道交通车辆基础制动模式及其选材

杜建华 李卫强 杨智勇

(1.南京中车浦镇海泰制动设备有限公司,211800,南京;2.北京交通大学机械与电子控制工程学院,100044,北京∥第一作者,工程师)

目前,地铁的运营速度一般仅为60~80 km/h。而在部分线路的运能已难以适应客流量高速增长的情况下,列车需要不断提速或缩短行车间隔来缓解日益增加的运输压力。地铁速度目标值过低会影响服务质量;过高则会使投资过大,且受站点设置和运输组织制约难以实现。因而,城市快速轨道交通(以下简为“城市快轨”)的速度目标值在120~160 km范围内较为合适。基于此,在未来的新造客车中,快轨车辆也将占有较大比重。实践证明,列车运行速度提高到120 km/h以上时,传统的闸瓦-车轮踏面制动已不能满足列车制动的要求,原有的踏面制动方式对车轮的损害严重,大大降低了车轮的使用寿命。盘形制动具有结构紧凑、散热性好、摩擦系数稳定、动力恒定、热容量大、制动效率高(90% 以上)等特点[2],因此,140~160 km/h城市快轨线路车辆转向架的基础制动拟采用盘形制动。

随着列车运行速度的提高和频繁制动,对车辆的基础制动件的热负荷提出了较高的要求。制动件材料的吸热、散热性能的好坏决定了其温度分布和最高温升,其力学性能与制动件裂纹的萌生、扩展、断裂密切相关,进而影响制动件的服役寿命。因此,车辆的制动模式和制动件材料的选择,对车辆的安全服役意义重大。

1 城市快轨车辆的基础制动模式

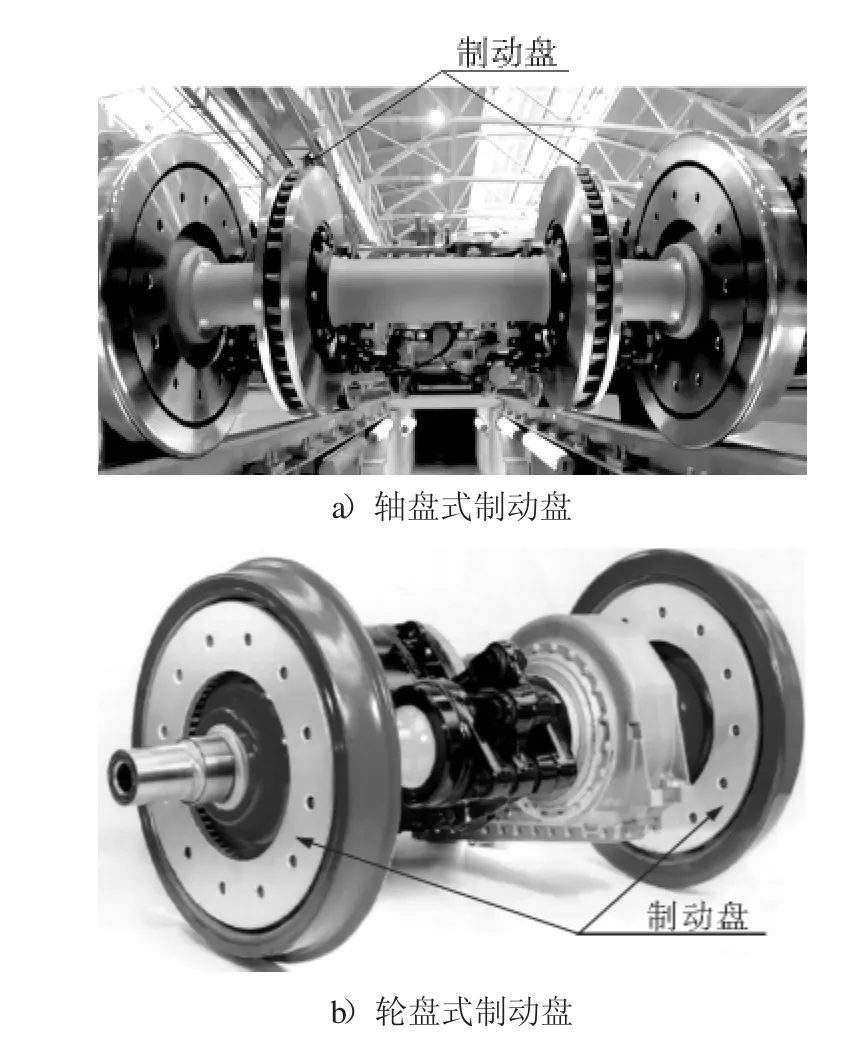

盘形制动装置是由制动盘、合成闸片、制动单元和杠杆等部件组成。制动盘按照安装方式可分为轴盘式和轮盘式两种。轴盘式的制动盘(如图1 a)所示)用螺栓安装在毂上,毂采用过盈配合压装在车轴上。通常构造速度在160 km/h以下的客车每副轮对装有2个制动盘。轮盘式制动盘(如图1 b)所示)根据车辆的空间安装在车轮的两侧或一侧。而动车和机车的轮对,由于车轴上已装有牵引电机和齿轮箱,制动盘大多只能安装在车轮上,也可在车轴的外延端安装轴盘式制动盘,但采用较少。

图1 轴盘式制动盘和轮盘式制动盘安装方式

对于列车而言,盘形制动可分为动车轮盘-拖车轴盘、动车轴盘-拖车轴盘、动车轮盘-拖车轮盘等三种组合。轮盘式制动盘与轴盘式制动盘相比,前者对车轮的损伤远大于后者,主要体现在:①制动盘的安装孔削弱了车轮的强度,影响车轮的服役寿命;②制动过程中,轮盘式制动盘的散热能力较轴盘式制动盘差,加之地铁车辆制动频繁,制动热量会通过材料的热传导使车轮温度升高,从而恶化了车轮的服役环境;③造成车轮踏面清扫器安装位置紧张。

综上所述,140~160 km/h城市快轨车辆转向架建议采用动车轮盘式制动盘和拖车轴盘式制动盘的基础制动模式,每副轮对对称安装2个制动盘。

2 城市快轨基础制动件材料的选择

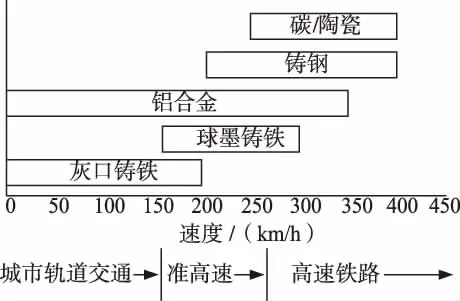

目前国内外已研发出的制动盘包括:铸铁制动盘、锻(铸)钢制动盘、铝基复合材料制动盘、C/C复合材料制动盘[3-4]等。不同材料的制动盘适用于不同的列车速度范围(如图2所示[5])。从图2可以看出,对于城市轨道交通车辆而言,采用的制动盘材料主要有两种,即灰口铸铁和铝合金。

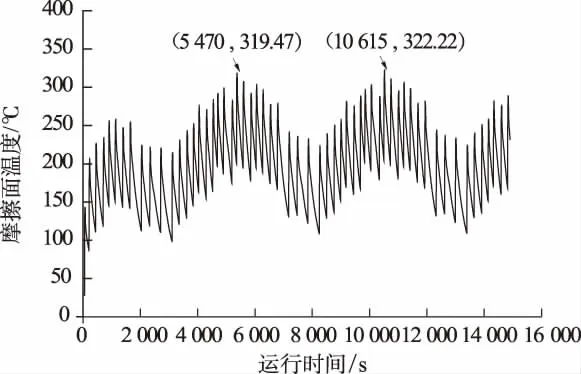

我国铸铁材料的研发水平与国外相当,但制动盘生产的工艺稳定性差,成型质量尤其是内在质量与国外同类型制动盘相比存在一定差距。此外,我国城市轨道交通线路大多运量大、站间距短、制动频繁,制动的热容量随之也较大。例如,上海轨道交通11号线设计最高速度为120 km/h,其全程三次制动的模拟计算结果表明,制动盘的摩擦面温升已经达到了灰口铸铁材料的许用温度330℃(如图3)。所以,在国内,灰口铸铁制动盘的使用速度一般在120 km/h以内,140~160 km/h城市快轨车辆转向架制动盘材料不宜采用灰口铸铁材料。

图2 盘形制动材料适用速度范围

图3 制动盘摩擦面的温度时间历程曲线

以日、德、法为代表的国外发达国家已经开展铝基复合材料制动盘的研究,并取得了一定成果。德国已成功进行了280 km/h高速列车铝合金制动盘的制动试验,其KNORR公司制造的铝基复合材料制动盘已经在欧洲以及日本和我国香港等地装车运行。图4为香港九广铁路上服役的铝基复合材料制动盘,最高运营速度可达160 km/h。通过在欧洲、香港和日本等多条线路的试运营[6],确定了铝基复合材料制动盘具有实用化的可能性。

图4 香港九港铁路上服役的铝基复合材料制动盘

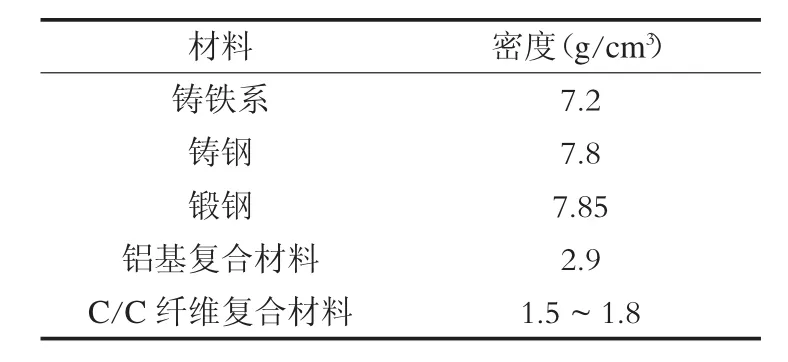

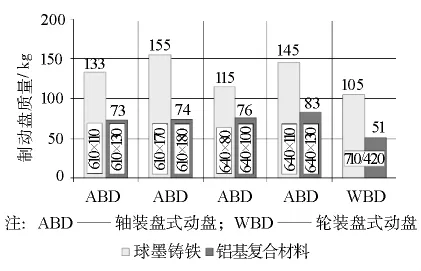

140~160 km/h车辆转向架的设计应考虑轻型化,并使其转动惯量尽量小。铝基复合材料的密度远低于钢铁材料(见表1),在满足相同制动工况条件下,铝基复合材料制动盘相对于传统的灰铸铁或球墨铸铁制动盘能够大幅降低质量(如图5所示[6])。从图5中可以看出,轴盘式制动盘质量减少40%左右,轮盘式制动盘质量约减少50%。

表1 不同制动材料的密度

图5 两种材料制动盘减重对比

此外,铝基复合材料制动盘摩擦制动无噪声污染,满足“绿色制动”的要求,这对于列车制动,尤其是对于城市轨道列车的制动具有重要意义。

列车在制动时,巨大的制动热负荷使制动盘产生很高的温升,钢铁制动盘大多会在盘面产生热斑;而铝基复合材料具有优良的导热性能,可避免了热斑的产生。图6对球墨铸铁和铝基复合材料两种材质制动盘的模拟制动温度场进行了对比。其最高温度与最低温度越接近,即二者的比值越小,意味着热传导性能越好。从图6可以看出,铝基复合材料制动盘的温度场均匀性明显优于球墨铸铁制动盘。

铝基复合材料制动盘和粉末冶金闸片配副,其摩擦性能大大优于传统的灰铸铁或球墨铸铁制动盘和有机材料制成的闸片,更优于车轮和闸瓦。铝基复合材料和粉末冶金的搭配,在高温下具有良好的耐磨性能,摩擦系数较稳定;基本不受湿度、温度及压力等因素的影响,具有较高的热稳定性和微小的湿敏感性;在尺寸相同的条件下,可比传统的灰铸铁或球墨铸铁制动盘多吸收40%的制动能。

图6 两种材料制动温度场对比

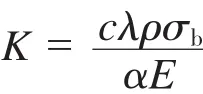

实践表明,热疲劳失效是车辆制动盘正常使用时的主要问题和失效方式之一。热疲劳失效除了与使用工况有关外,还与材料的各项性能指标有关,如强度、导热系数、比热、弹性模量、密度以及热膨胀系数等。可以将以上各种性能指标汇总于一个公式中得出K指标[7],用来反映材料抵抗热疲劳性能的优劣:

式中:

E——弹性模量;

σb——抗拉强度;

α——热膨胀系数;

λ——导热系数;

ρ——密度;

c——比热。

K指标的数值越大,材料抵抗冷热疲劳的性能越好,反之,材料抵抗冷热疲劳的性能越差。不同材料的K指标见表2。从表2中可以看出,材料热疲劳性能方面,铝基复合材料优于锻钢,锻钢优于铸钢,铸钢优于铸铁。

表2 不同材料的K指标

与铝基复合材料制动盘相比,钢质制动盘具有技术成熟度高、成本较低、适用速度范围广等特点。特别是锻钢制动盘质量稳定性高,具有良好的使用业绩。如果从追求制动可靠性和降低服役风险上考虑,铸钢或锻钢也是可以选择的材料类型。因此,140~160 km/h城市快轨车辆转向架制动盘材料建议选择铝基复合材料、锻钢或铸钢。

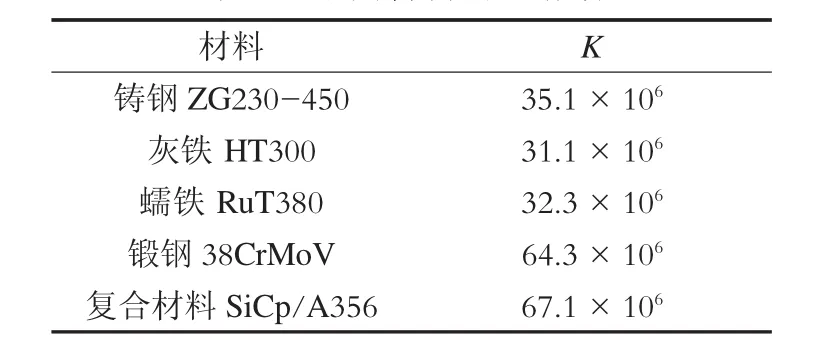

3 选材的可行性和风险评估

德国KNORR公司对铝基复合材料制动盘多年装车试运行情况进行了分析,并对球墨铸铁制动盘和铝基复合材料制动盘的寿命周期成本进行了比较,如图7所示。从图7可知,铝基复合材料制动盘使用寿命长,虽然在初期的投入略高于传统的铸铁制动盘,但长期经济效益明显。因此,采用铝基复合材料替代传统的铸铁材料,既能达到轻量化的要求,也能达到提高耐久性的目的。

图7 两种材料制动盘的寿命周期成本比较

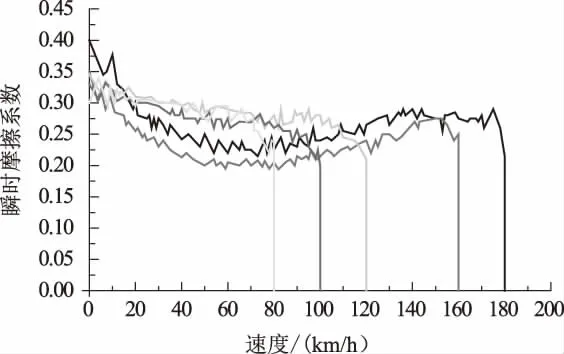

北京交通大学积极开展了铝基复合材料制动盘的研发工作,现已取得阶段性成果,形成了具有自主知识产权的颗粒增强铝基复合材料的制备技术,所研发的制动盘已通过最高试验速度200 km/h的1∶1台架紧急制动试验。其瞬时摩擦系数曲线如图8所示[8]。

图8 瞬时摩擦系数-速度曲线

在经济性方面的比较为:国外铝基复合材料制动盘对中国的售价,大约是每套2.5万元;而国内采用铸造成型方法制造的同类型制动盘研发成本每套大约为0.6万~0.8万元;国外钢质制动盘对中国的售价每套约为1.5万元。

综上所述,140~160 km/h城市快轨车辆转向架采用铝基复合材料制动盘不仅具有很好的自主创新性,同时也不存在大的研发风险。

4 结语

通过对140~160 km/h城市快轨车辆转向架的基础制动模式及制动件选材进行分析,结论如下:

(1)建议采用动车轮盘式制动盘和拖车轴盘式制动盘的盘形基础制动方式,每副轮对对称装2个制动盘;

(2)制动盘材料选用颗粒增强铝基复合材料,制动闸片采用粉末冶金材料。

(3)采用铝基复合材料,除可达到轻量化、耐久性的目标外,还具有良好的自主创新能力。