低阶煤提质工艺优化研究进展

范雯阳,王理想,林远奎,李青松,闫厚春,廖朝晖

(中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

煤炭作为我国主要能源的局面,在今后很长一段时间内将不会改变。中国煤炭资源储量庞大,资源分布面积超过60万平方公里,占我国国土总面积的6%[1]。我国制订的《能源中长期发展规划纲要(2004—2020)》[2](草案)指出“要大力调整优化能源结构。

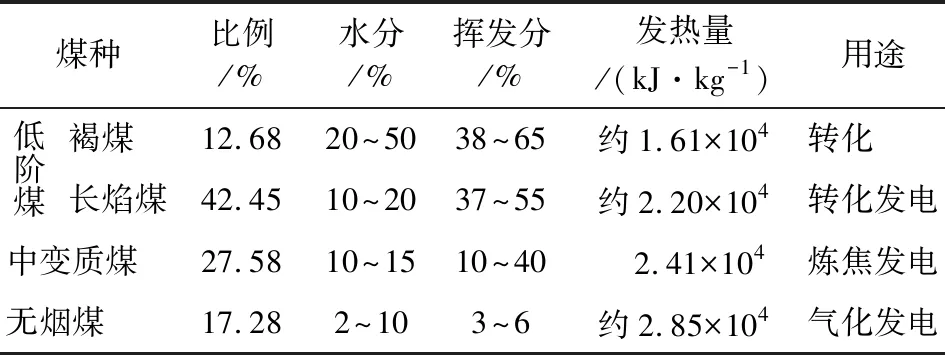

由表1可知,在中国的煤炭分布中,低阶煤占到57%,低阶煤一般生成时间比较短,煤层比较薄,适合开采[3]。但由于低阶煤硬度不高,发热量较低、易风化、易自燃,不适合直接加工。同时直接燃烧低阶煤,会排放出大量SO2、CO2及粉尘,污染环境,而且热效率低。因此,无论从经济效益上讲还是考虑环境保护效益,低阶煤必须进行提质加工,从而制取高附加值产品,使其贮存和运输成本降低[4]。

国内早在90年代就积极推广清洁煤技术,其中最重要的是低阶煤热解提质技术。与其他煤转化技术相比较,低阶煤热解技术从表面上看仅仅是一个热加工工程。在常压下就能得到煤气和焦油,不需要加氢,也不需要加氧[5]。低阶煤经过热解提质,能较大地提高了资源利用效率,极大减少了有毒物质的排放,而且有利于后续的转化,有着光明的前景。

表1 我国煤炭资源分类及其性质

1 低阶煤热解提质的工作原理及影响因素

低阶煤热解[6]是在隔绝空气(或非氧化气氛)条件下,把低阶煤升温至一定温度,发生热解反应,制得半焦、煤焦油和煤气3种产品的工艺过程。反应过程十分复杂,会发生物理和化学变化。首先脱掉分子中的侧链和活泼性的基团,然后煤中的氢元素转移到小分子中,或可以通过分子碎片周围的原子重排,析出挥发产品(焦油和煤气等)。残留下来的半焦固定碳中有自由基的存在,会发生缩聚反应,最终形成煤气和焦炭等[7]。

1.1 低阶煤热解提质的工作原理

煤化程度比较低的低阶煤典型热解过程一般可以分成三个部分。

1.1.1 干燥阶段(<200 ℃) 在此阶段,并没有发生化学变化,而是发生了简单的物理变化。在温度<100 ℃时,主要是脱水,低阶煤得到了干燥;当温度处于100~200 ℃,主要是脱气,析出煤的封闭空隙以及煤吸附的二氧化碳、氮气等[8]。

1.1.2 热解阶段(200~600 ℃) 这一阶段是热解的主反应阶段,主要发生解聚和分解反应。低阶煤在升至200 ℃以上后,开始分解,发生脱羧基反应。当温度达到300 ℃,煤开始软化,开始热解,此时煤的亚甲氧基等不稳定的物质开始发生解聚和分解,产生高热值的煤气(主要含甲烷等气态烃)[9],并开始有焦油逸出。随着热解温度的升高,分解程度加深,焦油和煤气产量都会达到一个峰值。

1.1.3 缩聚阶段(600~1 000 ℃) 在此阶段,半焦变成焦炭,发生缩聚反应。温度升至600 ℃以后,焦油发生二次分解,长链的聚亚甲基基团发生断裂[10]。当温度升至800 ℃以后,半焦发生热缩聚,产生大量的煤气,并且自身的密度增大,体积减小,形成焦粉。

1.2 低阶煤热解提质的影响因素

低阶煤热解是一个复杂的多因素实验过程,因此,从内外两个方面去研究它的影响因素。

1.2.1 原料煤的影响:主要包括煤的煤化程度和粒度 煤化程度的不同,会从本质上影响低阶煤的半焦、焦油和煤气的产率。如长焰煤和褐煤,在相同的热解温度下,长焰煤的焦油产率较高,而半焦产率相对较低[11]。对于粒度而言,一般煤的粒度越小,表面积越大,开始软化的温度就越低。如果粒度过大,堆积的相对密度越大,挥发分析出的速度越大,焦油产率越低,因此要选择合适煤种的合适粒度[12]。

1.2.2 外界条件的影响:主要包括煤热解温度、外界压力和升温速度 煤热解的温度不同,就会导致煤热解深度的不同,一系列产品的产率也会不同。随着热解温度的升高,半焦的产率会下降;煤气的产率会升高[13];而对于焦油来说,产率一般会先升高,达到一个峰值后,然后降低。因此在实际生产中,要根据所要的目的产品,决定热解温度。

升温速度对挥发物析出有影响。由于煤热解是一个吸热过程。当升温速度较慢时,外界的低强度会使原料煤缓慢受热热解,生成大分子的物质,在升温过程中容易发生二次分解,造成焦油的产率降低[14]。但是当升温速度过快时,煤的软化温度以及挥发分析出的温度都会相应的提高。因此要合理的调控升温速度。

热解压力对煤热解产品的收率同样也有较大影响。热解压力越大,热解过程中的挥发性物质越不容易析出,同等时间内热解程度越浅,则半焦产品收率越大,焦油和煤气产品收率越大。此外,加压热解有利于改善煤的粘结性[15]。

2 低阶煤热解提质的工艺进展

对低阶煤热解的研究始于18世纪的西方国家,主要用来制取灯油和无烟的固体燃烧物。在遭遇了石油危机后,这项技术得到了重视。国外的低阶煤热解工艺以美国的LFC(Liquid from Coal)及其改进工艺、日本气流床粉煤快速热解工艺、美国COED热解工艺[16]等为典型代表。

2.1 低阶煤热解提质的国内外研究现状

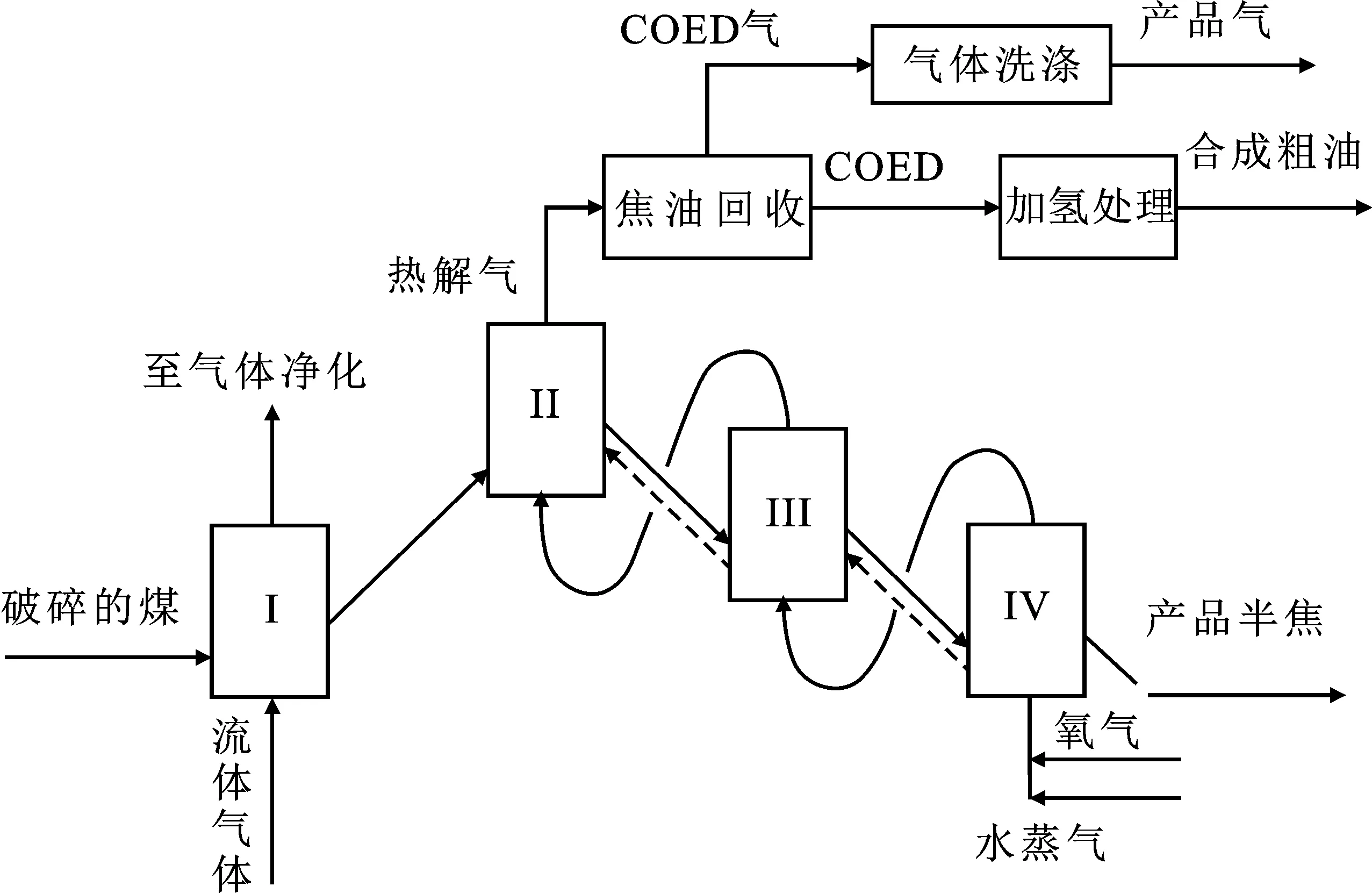

2.1.1 COED(Coal Oil Energy Development)热解工艺 COED工艺是在LFC的基础上改进了的一种用来生产半焦的工艺流程。COED工艺是一种以气体为热载气的热解工艺,其工艺流程比较长,能量利用效率也比较高[17],其中热解区的热利用效率高达90%,适合用于多种低阶煤煤种的提质。不足之处是工艺过程过于繁琐,需要综合考虑的参数也比较多,同时在焦油生产会夹杂许多小的煤粉颗粒,造成后续加工去除的困难[18],工艺路线见图1。

图1 COED流化床热解工艺Fig.1 Flow of COED process

2.1.2 LFC技术 LFC[19]工艺是以气体作热载气的热解技术,对温度以及停留时间等工艺参数要求十分苛刻的轻度低阶煤热解技术。SGI International公司从1980年立项开始从事研究LFC工艺的基础技术,同时进行了动力学控制模型的开发。到了1986年,建造了一套间歇式小试实验装置。在1987年,这套设备升级变成半连续式。LFC技术的研发过程中,运用设备的模型分析与实验逐级放大相结合,使得研发得以用于实践,到1992年,LFC工艺的相关技术获得比较大的突破,初步解决了规模化问题,并建立了1 000 t/d的工业性示范工厂[20]。该技术采用怀俄明州的怀俄达克次烟煤为原料,其工艺流程见图2。

图2 LFC煤转化技术工艺流程示意图Fig.2 Flow of LFC process

首先将原煤破碎筛分成6~50 mm,由给煤机将煤运送到一个旋转的篦式干燥器,由300 ℃左右的热烟气加热干燥,热烟气与煤逆流接触,通过精确控制煤在干燥器中的停留时间和入口烟气的温度,将煤干燥至水分低至小于2%且不发生热解反应。干燥后的煤随后被加入主旋转篦式热解器,被循环的热烟气加热,热解炉温度大约为540 ℃,剩余水分全部脱除,同时发生热解反应,脱除一部分挥发分;通过控制循环热烟气的入口温度和流量,来控制煤的升温速率。从热解器底部的旋转炉篦出来的固体在激冷盘中用工艺水迅速冷却用来终止热解反应,激冷盘中的固体进入钝化循环中,暴露于气流中,通过严格控制气流的温度和氧气含量,使部分固体被流化。

2.2 低阶煤热解提质研究新进展

本课题组的李青松教授多年来从事LFC工艺的研发与应用,精通LFC工艺,针对该工艺的不足,经过多年努力,对其核心设备和工艺流程进行了改进,研制出新型旋转卧式反应器(核心技术已经申请专利,专利号:ZL 201420207378.4),取代旋转篦式反应器,并引入干熄焦方法,在LFC工艺的基础上开发了低阶煤提质联产油CCCO工艺(Cogeneration of Clean Coal and Oil)[21],见图3。

图3 CCCO工艺实验装置流程图Fig.3 Flow chart of experimental equipment of CCCO process

CCCO实验装置流程主要包括干燥、热解部分(旋转卧式反应器)、焦油处理部分(冷凝器和电捕焦油器)、煤气处理部分(脱硫罐、焚烧炉)、半焦处理部分(熄焦池、地磅)和供气供热部分(制氮机、电加热炉)[22]。建立了一套实验系统,来验证CCCO实验反应器的性能。为了节省成本,只做了一个反应器,既可以作为干燥器,也可以作为热解器。工业上,采用燃烧自身产生的煤气提供大部分工艺热,不足部分燃烧甲烷补充,出于安全和建造成本考虑,把工艺流程做了简化,采用电加热氮气作为热载气,为系统的运行提供热量。

进行热解实验前,首先要进行冷态实验,确定各个实验反应器的参数。热解的实验结果的影响因素主要有热解进气口温度、氮气流量、进料速度、低阶煤在卧式反应器中的停留时间等[23]。通过调节这些工艺参数,使得热解的效果更加高效。所得产品的性能也更好。

CCCO工艺的核心装置——旋转卧式反应器,既可以进行干燥过程,也能够进行热解过程,可以很方便地进行功能转换,体现出操控灵活的优点。实验过程中采用粉煤进料,旋风分离器中收集到的粉煤不超过0.5%(以干煤计算),突破了LFC工艺只能处理粒径在6 mm以上的低阶煤的限制[24],可以极大减少粉煤的浪费及处理困难,同时带来经济效益。焦油产率超过3%,达到了LFC工业装置的水平[25],生产的半焦与LFC工业产品相比有更低的挥发分、更高固定碳和更高的燃烧热值(见表2)。用CCCO实验装置所得到的半焦使用价值更高。卧式反应器,造价低,维护控制简单[26]。其内部的构件保证了煤料与热载气的充分接触,保证了良好的传热、传质效果。使得低阶煤受热更加充分,实验效果更佳[27]。

表2 半焦性质的对比

3 结束语

我国大部分的煤炭资源都是直接燃烧,不仅没有发挥低阶煤的高挥发性能的优势,还造成严重的环境污染[28]。因此低阶煤热解提质技术是符合我国环境友好发展的,是国家大力推广的。美国LFC技术,在解决褐煤直接燃烧时环境污染严重、热利用率低等问题的同时,还可以得到煤焦油和干馏煤气等多种高价值煤基产品[29],是褐煤高效、低污染利用的有效途径。但是LFC仍然存在许多弊端,CCCO工艺就针对LFC的弊端做出了调整。主要的优势和改进点如下:

(1)CCCO的核心装置为旋转卧式反应器,克服了LFC的不足之处。LFC工艺不能加工粒径<6 mm的粉煤,CCCO实验装置没有这方面的限制,当原料煤中粒径0~6 mm的组分,其含量超过50%时,实验中粉煤的收率全部<1.4%[30],实验顺畅。表明卧式反应器有优异的粉煤处理能力。

(2)利用旋转卧式反应器能够处理粉煤这一优点,可以拓展原料煤的范围,更适合中国低价煤现状,此优点使得CCCO工艺会产生巨大的经济效益[31]。旋转卧式反应器是通用的反应器,造价低廉,维护控制简单,表明CCCO工艺的旋转卧式反应器取代LFC工艺的旋转篦式反应器是一个重大进步,使用旋转卧式反应器提质低阶煤可行。

(3)CCCO工艺所得到焦油产率要稍微大于传统LFC工艺。CCCO实验装置中生产的半焦与LFC工业产品相比有更低的挥发分、更高的固定碳和更高的热值[32],说明CCCO实验装置的热解程度能达到或超过LFC工业装置的热解程度。此时得到的半焦燃烧利用率和效果更好。而且半焦中的S含量是原煤中的一半[33],可以作很好的清洁煤。