汽车前端模块冷却进气分析与优化

朱宇泽 袁侠义 彭丽娟 段炼

(广州汽车集团股份有限公司汽车工程研究院)

现有法规对汽车节能排放标准要求越来越严苛,统筹好汽车热管理和空气动力学性能在整车开发的过程中尤为关键[1]。就发动机前置的汽车而言,其前端模块既要满足冷却系统的进气要求,又必须降低发动机舱的内流阻力[2]。国内外学者采用仿真与风洞试验相结合的方法对前端冷却模块的进气与冷却系统匹配进行了深入研究[3],然而工程应用上开发早期缺少实车进行风洞试验[4],而到了具备实车条件进行风洞试验阶段,大多数模块的数据都已经冻结,设变的时间成本和费用成本在实际项目开发中相当高昂[5]。文章采用等比油泥模型风洞试验与CFD(计算流体力学)相结合的方法,对整车前端结构进行优化,分析并验证了降阻增流的优化方案[6],在项目开发早期可用于指导发动机舱的热管理与空气动力学分析。

1 汽车基础状态及优化方案介绍

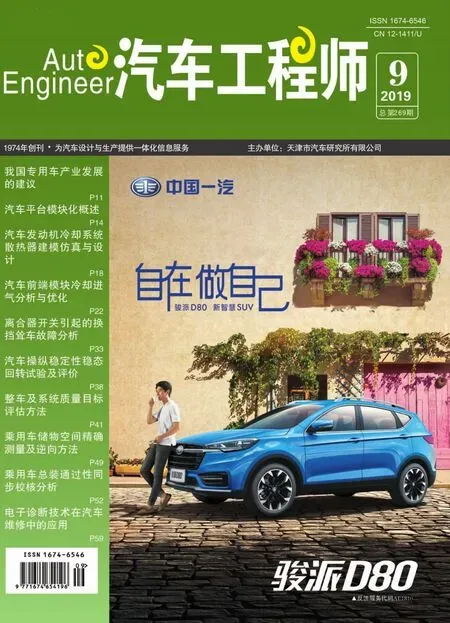

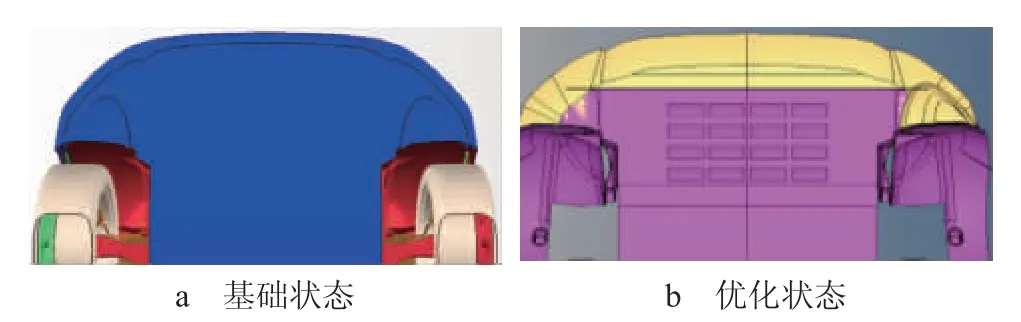

某SUV 车型机舱前端冷却模块布置方案,如图1所示。

图1 某车型前端冷却模块布置方案示意图

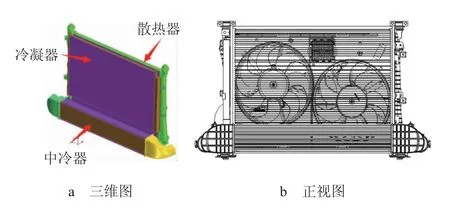

该车型基础状态的上下格栅均为造型初版数据,开口较大,如图2 所示。

图2 某车型基础状态上下格栅示意图

经过大量数据积累得出,格栅开口的大小对机舱内流阻力有一定的影响,但前端冷却模块的进风量和风速并不完全随格栅开口大小成正比关系。通过对格栅开口外侧进行封闭处理,使气流集中流过前端模块,既能增大前端模块的冷却流量,又能优化内流阻力。优化方案1 即为对格栅部分进行封闭处理,如图3 所示。

图3 某车型封闭优化状态上下格栅示意图

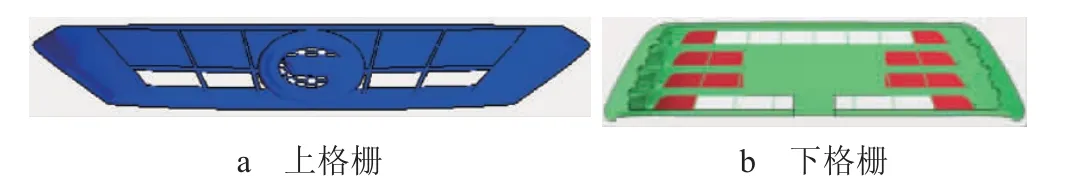

基础状态样车无导流罩设计,气流经由格栅直接流入前机舱,在中低速工况下,来自动力系统的热回流导致冷却进气分布紊乱。导流罩的设计在于保证从格栅进入的空气尽可能多地通过散热模块并防止机舱热回流[7],提高前端冷却模块进气的利用率,因此,优化方案2 提出收口和扩口导流罩2 种设计,如图4 所示。

图4 某车型导流罩状态示意图

基础状态样车包含一块平整的发动机底护板。根据工程经验,前端冷却模块的内流阻力在整车气动阻力中占比约10%,要提高发动机舱进气的冷却效率,优化气动阻力,通常会从降低机舱内流压力、减少机舱混流入手,因此,优化方案3 即在发动机下护板增开散热口,如图5 所示。

图5 某车型发动机下护板状态示意图

2 仿真及分析

2.1 整车网格模型和计算域设定

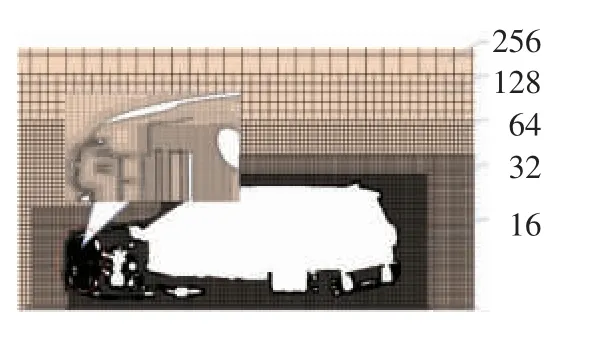

文章计算的模型采用整车模型,面网格划分基本尺寸为8 mm,为了保留模型精确度,针对优化区域重点进行加密处理,方案1 针对格栅保留较多设计细节,面网格尺寸设定为2 mm。方案2 为了还原导流罩曲面外包络,导流罩的面网格尺寸也设定为2 mm。方案3针对底护板开口边角和周边饰条进行1 mm 局部加密,整车模型的机舱内部件和中心剖面网格,如图6 所示。

图6 整车外流场仿真模型体网格示意图

流体域采用长方体,设整车长为L、宽为W、高为H,整车流体域的长宽高分别为6L,5W 和5H,车头前部为1.5L,车尾后部为3.5L。流体域体网格基本尺寸设定为128 mm,最大尺寸设定为256 mm。体网格需设置2 层加密,在各个计算域采用Trimmer 网格,网格边界为2 层,边界层第1 层厚度根据Wall Y+进行设定,计算域进出口边界不设置边界层。

2.2 边界条件和求解设定

求解时环境温度设置为40 ℃,将换热器简化为多孔介质模型[8],需要设定多孔介质的惯性阻尼系数、粘性阻尼系数、孔隙率。风扇采用MRF(移动参考坐标系)方法来模拟,风扇域网格并非真实运动,而是将动量源加载到风扇叶片旋转扫过区域的网格[9]。

2.3 仿真分析结果

前端冷却模块的进风量是风速与冷却模块面积的积分,对于相同车型,冷却模块一致,面积的总进风量与面平均风速成正比关系,考虑试验与仿真的比对与标定,采用风速来进行风量的等效对比验证。在车速为40 km/h 的工况下,仿真计算了所有优化方案换热器芯体表面的平均风速,在120 km/h 的工况下计算整车的高速风阻系数,仿真分析结果,如表1 所示。

表1 各种优化方案换热器表面风速仿真值

2.3.1 导流罩设计及优化

与收口导流罩相比,使用扩口导流罩使冷凝器风速下降8.77%,中冷器风速反而增加了6.83%,其原因在于冷凝器和散热器的风速降低,相当于减少了整个前端冷却模块的内阻,使得进入中冷器的风量增加,而整车的风阻系数也由于机舱内阻减小而减小[10]。

2.3.2 密封格栅

封闭下格栅后,冷凝器和中冷器的风速分别下降2.19%和6.72%,高速工况下,整车风阻系数降低了0.005。对比仅封闭下格栅,封闭上下格栅的中冷器的面平均风速增加了5.14%,进气面积减小,而风量增大,其原因在于封闭格栅减小了直接流入机舱的风量,根据伯努利原理,进入机舱两侧气流流速降低,压力升高,对其他部位气流抽吸能力减弱,从而提高了冷却风量利用率,而此时内流阻力会减小,因此增加了冷却模块的可利用风量[11]。

2.3.3 发动机下护板开口

发动机下护板开口后,冷凝器风速减小1.17%,中冷器风速增加2.05%,其原因在于部分舱内气流从发动机下护板通过,减小了机舱下半部分的内流阻力,从而中冷器的冷却进风量会增大,而对于冷凝器部分,由于周边压力减小,会有少量耗散,整车的风阻系数由于内流阻力减小而减小。此外,散热口的形状设计方面也可以通过调整排气方向优化导流方案,最大限度地减少机舱内湍流和对外流场的影响。

3 试验验证和方法介绍

3.1 试验模型

该试验选用1∶1 油泥模型,由外造型、机舱总成、下车体总成、轮胎总成共同组成。下车体主要包含前后悬架系统、副车架、传动系统、挡泥板、附件等,一般由ABS 树脂或ABS+泡沫加工而成。

机舱总成的冷凝器、中冷器、散热器、风扇主要由实车样件代替以保证散热系统的真实阻抗特性。前端模块支架、机舱各零部件等用ABS 树脂或ABS 树脂+泡沫加工而成。

3.2 试验方法

试验选择在国内某风洞中心进行,该中心可以提供足够均匀的流场(包括均匀的风速分布和流向分布、低紊流度)以及模拟路面的边界层厚度,满足工程分析的需求,试验样车状态,如图7 所示。

图7 风洞试验样车状态示意图

为获得散热器前部风速和气流分布的状况,试验中在冷凝器前部均匀布置了12 个叶轮式风速仪,在中冷器前均匀布置了4 个叶轮式风速仪。

试验过程基于油泥模型的基础状态,进行方案整改对比,每种状态对应怠速、中低速、高速3 种工况。以前端冷却模块的风速和车辆的风阻系数作为考核标准并与仿真模型进行对比修正。

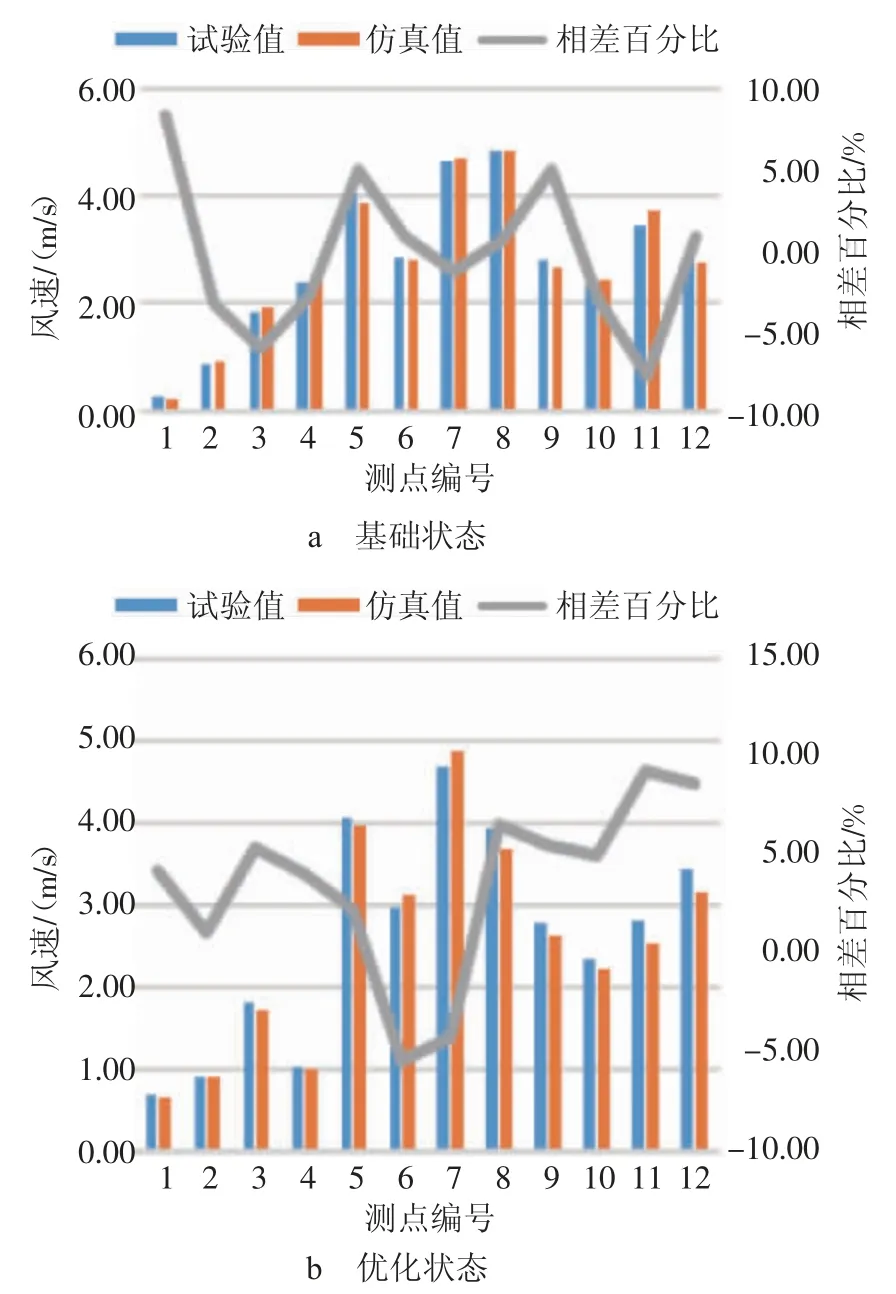

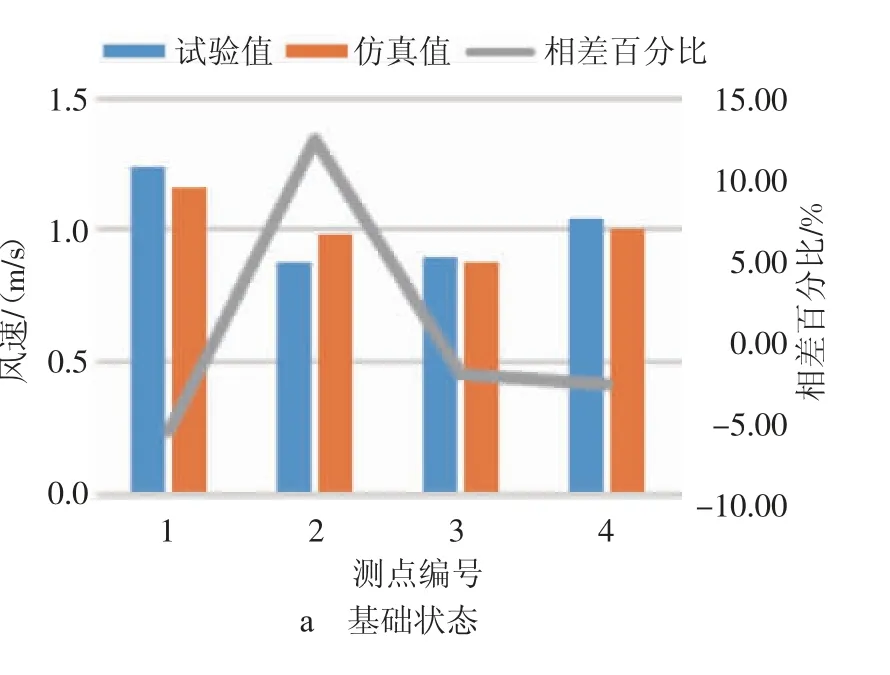

4 综合优化方案与分析

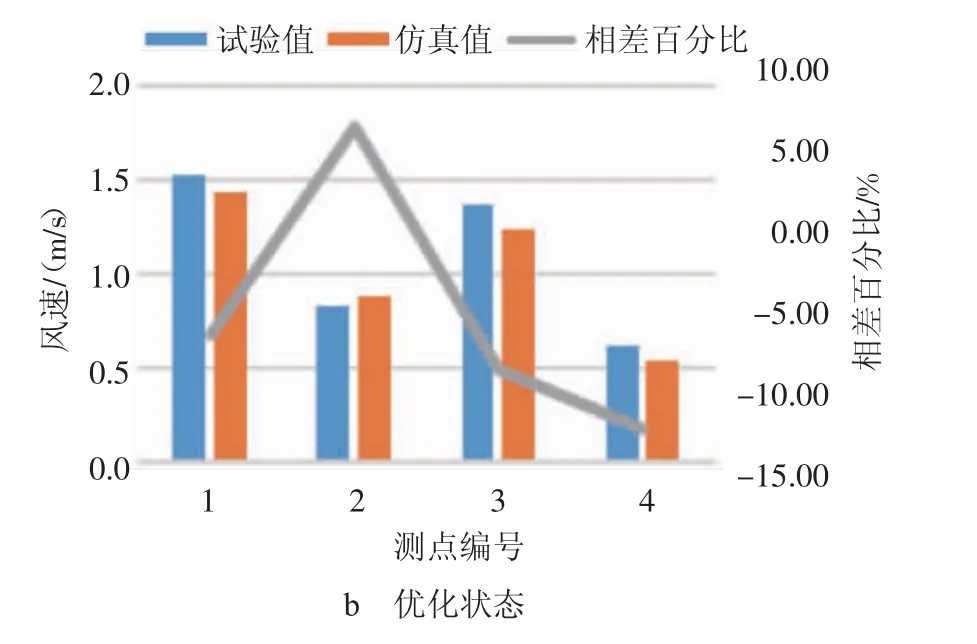

针对一系列优化方案的仿真分析,采用1∶1 油泥模型进行了试验验证。文章选取汽车的基础状态与最终封闭格栅,采用扩口导流罩,发动机下护板开口的综合优化方案进行对比。优化前后冷凝器和中冷器各测点风速,分别如图8 和图9 所示。

图8 某车型冷凝器风速的试验值与仿真值对比曲线图

图9 某车型中冷器风速的试验值与仿真值对比曲线图

式中:ui——测点速度,m/s;

n——测点总数;

i——测点编号;

γ——均匀度系数。

由定义可知,γ 的范围在0~1。对于换热器来说,γ值越大表明其表面气流分布越均匀,散热器表面存在的局部过热或过冷越少,换热表现就越好[13]。基础状态下,冷凝器和中冷器的γ 值分别为0.501 和0.597,优化后的冷凝器和中冷器γ 值分别为0.517 和0.834。其均匀度系数增加,表明优化后风速分布更加均匀。

从图8 和图9 可以看出,冷凝器前和中冷器前平均风速的仿真值与试验值两者平均误差小于5%,说明在总的通风量方面,仿真值比较接近试验值,验证了仿真的可靠性,仿真分析的准确性达到工程分析要求。部分测点的仿真和试验值存在较大的偏差,原因在于仿真建立的MRF 风扇模型并不能完全反映风扇的实际旋转,当风扇叶片的位置改变时,对流场产生的影响无法体现,在低速工况下准确度的表现不够理想[12]。分别对比基础状态和优化状态后的换热器前测点平均风速的试验值,冷凝器前的平均风速优化后减小5.1%,中冷器前平均风速优化后增加6.6%,整车高速工况下的风阻系数减小0.01。

此外,换热器的性能不仅在于流经前端冷却模块的气流流量,还取决于气流分布的均匀性,这里引入速度均匀性系数来评价,如式(1)所示。

5 结论

文章针对开发中的某款SUV 车型前端冷却模块降阻增流的优化方案进行研究。用油泥模型搭载实际前端冷却模块风洞试验来验证流场仿真的准确性,各个测点仿真与实际的风速误差在10%以内,平均误差在5%以内,满足工程分析需求。通过改变导流罩的形式和封闭部分格栅,可以调节分配到各个换热器上的进气量,优化风阻系数,提高前端冷却模块进气利用率,减小工程设计余量,优化性能;在发动机下护板开出风口可以减小机舱内流阻力,改善机舱乱流。

导流罩的使用可以大幅提高机舱进气利用率,减小气动阻力,诸如此类的优化方案可以启发后续车型的开发,工程经验上需要推广更多引导气流、减少机舱回流的设计。此外,在开发早期没有样车进行试验与仿真模型标定时,采用此分析方法可以用于修正仿真模型,提高计算的准确度和可靠性。

——副厂冷凝器,“今年不漏明年漏”