甲基丙烯酸甲酯清洁合成及催化剂研究进展

彭 程 ,唐 春 ,谢继阳 ,张孟旭 ,王红琴 ,戴云生

(1. 昆明贵金属研究所,云南 昆明 650106;2. 贵研铂业股份有限公司稀贵金属综合利用新技术国家重点实验室,云南 昆明 650106)

甲基丙烯酸甲酯(MMA)是一种重要的有机化工原料,广泛应用于涂料、乳液树脂、有机玻璃等领域。目前MMA的生产主要集中在美国、西欧和日本,它们的产能约占世界总产能的80%。聚甲基丙烯酸甲酯(PMMA)是一种广泛应用的高分子,常用来生产有机玻璃、医用材料、涂料等化学品[1]。根据合成单体的类型,PMMA通常被归于丙烯酸类树脂,它是通过MMA自由基聚合而得到的具有高透光率的透明材料,透光率可达92%,远高于透光率为80%的普通玻璃。

近年来人类环境保护的观念逐渐加强,对早期的丙酮氰醇(ACH)法制MMA产生了巨大影响,三大合成MMA的方法中,ACH法每年生产的MMA的占比在大幅下跌,下跌的部分主要被异丁烯法和乙烯法所占据[2]。对于异丁烯法合成MMA,由于近年来对金催化氧化酯化研究的深入[3],由甲基丙烯醛(MAL)一步氧化酯化合成MMA的工艺也在发生改变,大量研究致力于推进合成MMA的催化剂换代,在之前的关于合成MMA的综述中均以合成MMA的原料进行分类,而催化剂的发展对MMA合成发展的深刻改变提及较少。MMA的需求量一直在增长[2],2017年世界总产能达到4 706 kt/a,有文献报道预计2016 —2021年全球MMA年增长率为2.7%,到2021年产量将达到5 167 kt/a。

本文综述了MMA近百年来的生产方法,包括ACH法、异丁烯法和乙烯法,重点阐述了Pd和Au工业化催化剂催化MAL氧化酯化制MMA的反应,对该系列的Pd,Au两种催化剂近年来的研究工作进行了分析。对极具发展前景的乙烯法的几种工业化工艺进行了讨论。探讨了催化剂发展对于工业制备MMA的发展所带来的影响,对未来Pd,Au催化剂的发展进行了展望。

1 MMA的合成方法

经过90多年的发展,MMA工业化生产的主要方法有ACH法、异丁烯法和乙烯法,其中,ACH法是最早生产MMA的方法,该方法过程简单,但存在原子利用率低、副产物难处理、生产过程环境污染大等问题,目前应用的新ACH法是20世纪90年代由日本三菱瓦斯公司提出的[4-5],该技术主要解决了早期ACH法副产物硫酸氢铵难处理的问题,为了与早期ACH法相区别,通常称早期的生产工艺为ACH法,改革后的工艺称为新ACH法,但无论由哪种ACH法合成MMA,都面临环境污染大、原子利用率低等问题,近年来的生产占比正逐年下降,面临淘汰。

异丁烯法是20世纪80年代由日本旭化成公司开发的新工艺[6],以异丁烯或叔丁醇为原料制备MMA,该路线的核心是催化剂。早期是通过三步法将异丁烯氧化酯化得到MMA,之后旭化成公司在20世纪90年代提出两步法合成MMA。两步法比三步法路线更加简短、经济。异丁烯法提高了催化剂的经济效益。20世纪开发的多相纳米Au催化剂在替代该系列Pd催化剂上取得了较大进展。

乙烯法制MMA也是20世纪80年代提出的,核心催化剂主要有BASF公司的Ph/三苯基膦催化剂,以及Lucite公司开发的均相铂基催化剂,该方法通过乙烯、甲醇、CO的羰基化合成丙酸甲酯,丙酸甲酯再与甲醛缩合得到MMA。近年来乙烯法制备MMA也时有进展,世界第二大MMA合成生产商赢创公司开发出一种新工艺[7],该工艺以乙烯、甲醇经复合反应生成MAL,该路线的关键在于催化MAL与甲醛反应生成MMA的催化剂。中国科学院过程研究所以乙烯、合成气、甲醇和甲醛为原料,通过均相铑催化剂完成了由乙烯制备MMA的千吨级工业试验[8],为我国煤化工高端化、绿色化发展提供了范例。乙烯合成MMA路线相比传统的ACH法更加清洁,而且所需原料充足,在面对未来潜在的能源危机中,该路线具有更加重大的意义。

1.1 ACH法的进展

1.1.1 ACH法

1934年英国ICI公司确立了以ACH法生产MMA的工业合成路线[9],并于1937年实现了该路线的工业化。到目前为止,ACH法依旧是生产MMA的主要手段,2017年由ACH法生产的MMA仍占MMA总产能的60%[10]。由于ACH法存在环境污染大、原子经济性差、经济效益低等诸多弊端,从20世纪70年代起,随着催化理论的不断发展,研究者致力于推动新的MMA生产方法,但由于ACH法成熟且目标产物收率高,短时间内难以有经济效益与之差距不大的方法产生,所以目前仍是MMA最主要的生产方法。

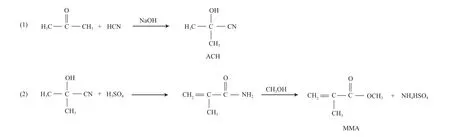

ACH法以丙酮为原料,反应过程见图1[11-12]。

图1 ACH法合成MMA路线Fig.1 ACH process for synthesizing MMA route.ACH:acetone cyanohydrin;MMA:methyl methacrylate.

但该方法每生产1 t的MMA就会产生1.2 t的亚硫酸氢铵,而亚硫酸氢铵的工业应用较少,对它的处理成为了难题,环境污染严重,ACH法的原子利用率仅为47%左右,比其他方法低很多[13]。

1.1.2 新ACH法

为解决亚硫酸氢铵的问题,1997年日本三菱瓦斯公司在ACH法的基础上开发出新ACH法(又称MGC法)[14]。该方法最大的特点是避免了副产物亚硫酸氢铵的生成,提高了原料利用率,增强了经济效益。新ACH法也以丙酮和甲醇为主要原料,反应过程见图2。但新ACH法仍存在原子利用率低,工序繁多,投资大,反应过程涉及剧毒的氰化氢,环境污染大的问题,这些均限制了该路线的推广。

图2 新ACH合成MMAFig.2 New ACH process synthesizing MMA route.HBD:A-hydroxyisobutylamine;HBM:methyl α-hydroxyisobutyrate;HCN:hydrogen cyanide.

20世纪随着石油化工的快速发展,大量的C2,C3,C4资源随之产生,由这些简单的有机化合物出发合成各种化工原料成为研究热点。MMA的催化合成就在该时代背景下出现。如Shell公司开发了丙炔制MMA工艺,BASF公司开发出乙烯制MMA工艺[15]。这些工艺最核心的部分是催化剂的开发。目前异丁烯法是第二大生产MMA的工艺路线,在2017年该工艺的生产装置占总产能的30%,而乙烯法的生产装置约占总产能的10%左右,虽然从路径上看合成MMA的方法繁复多样,但经过实际生产需求的筛选,目前可大规模生产的主要还是ACH法、异丁烯法和乙烯法。

1.2 异丁烯法

1976年日本的旭化成公司率先完成了MMA的催化合成,并于1983年正式实现异丁烯法的工业化。异丁烯两步氧化法经过近50年的发展,由于原料丰富、工艺成熟,截至到2018年,它仍然是行业内第2大生产工艺,仅次于ACH法。工业上异丁烯/叔丁醇合成MMA的方法分为两步法和三步法(叔丁醇可通过消除反应脱水得到异丁烯)。三步法为:首先将异丁烯氧化成MAL,然后再将MAL进一步氧化为甲基丙烯酸(MAA),这两个过程均在气相中反应,但使用两种不同的含Mo催化剂,最后将得到的MAA用甲醇酯化得到目标产物MMA。由异丁烯氧化制MAL的催化剂为含Mo的多金属复合氧化物催化剂,由MAL氧化制MMA的催化剂为含Mo的杂多酸。两步法是直接由MAL一步氧化酯化到MMA,而这一步主要是依赖贵金属催化剂催化MAL一步氧化酯化为MMA,目前多以负载贵金属Pd,Au的催化剂为主。

三步法的第1步氧化反应的催化剂多采用钼铋、钼锑等金属复合氧化物催化剂。催化剂中晶格氧的数量及分布直接影响催化效果,钼铋体系的主要作用是加强氧化能力,同时催化剂中还可添加其他元素,如添加铈可以增加催化剂的耐热性和稳定性,添加碱金属可以抑制异丁烯的深度氧化。反应在固定床反应器上进行,反应温度为350~450 ℃,接触时间为2~5 s,异丁烯转化率可达95%以上,选择性为85%以上。

第2步的氧化以P-Mo-V杂多酸为催化剂,磷钼杂多酸对MAL氧化制备MAA的反应有优良的催化效果,为了进一步优化催化剂的性能,还可加入其他金属以调整催化剂的热稳定性,以及抑制Mo的过度氧化等。Mitsubishi Rayon 公司[16]制备了P13Mo12Cu0.1V0.6Cs0.1Ox催化剂,当原料MAL的含量为5%(w)、氧含量为10%(w)、水蒸气含量为30 %(w)、氮含量为55%(w)时,在290 ℃,接触时间3.6 s的反应条件下,MAL转化率可达到84.4%,MAA收率为85.1%。

第3步的酯化反应大多以浓硫酸或酸性阳离子树脂为催化剂,产物中会有MMA和其他副产物,此步骤反应简单,技术难度低,最终的产物经蒸馏精制后得到高纯度的MMA。

三步法的工序较复杂,尤其第2步的催化剂又易失活,反应后期的酯化阶段使用的硫酸又具有强腐蚀性,因此已逐渐被二步法所取代。

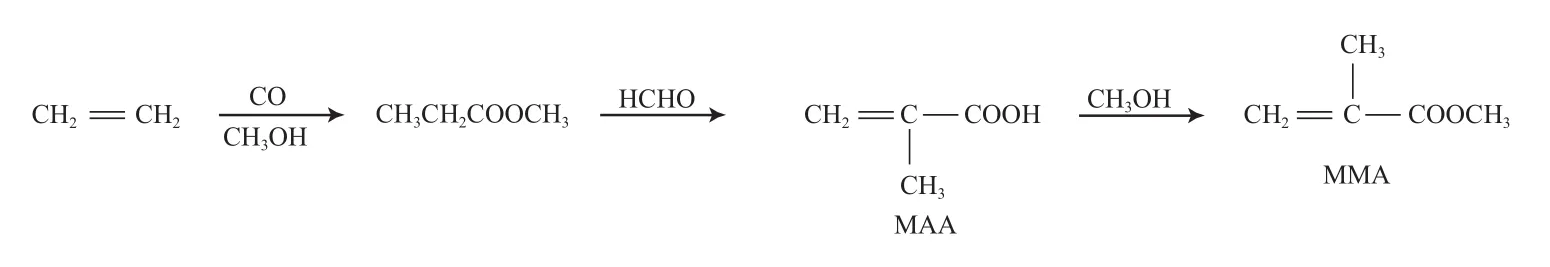

1.3 乙烯法

1.3.1 乙烯-丙醛法

20世纪80年代初BASF公司通过乙烯的氢甲酰化反应制得丙醛[6],再由丙醛与甲醛在仲胺和酸存在下在管式反应器中通过曼尼希反应得到MAL,接着MAL可通过进一步氧化酯化反应得到MMA,这是最早的由乙烯出发制MMA的过程。该路线由BASF公司开发,所以又称BASF法。在1989年之前,BASF公司就已经利用甲醇通过乙烯和甲醛的加氢甲酰化生产丙醛,并建成了35 kt/a的乙烯法生产装置。乙烯法制MMA的第1步是乙烯、CO和氢气进行氢甲酰化反应,BASF公司采用了高选择性Ph/三苯基膦均相催化剂,反应条件温和,反应温度130 ℃,整个反应过程均在气相下进行,虽然该工艺成熟,但被BASF公司垄断[17]。之后也有公司采用固体酸催化剂用于乙烯法制MMA,如Amoco公司采用固体碱催化剂Cs/SiO2-SnO2在气相、300~400 ℃下反应,MAA的选择性超过91%,丙酸转化率为39%;Toagosei 公司采用固体酸催化剂V-P-O/Zr-Al-O获得了68%的甲醛转化率和66%的MAA选择性[18]。虽然个别催化剂的选择性相当高,但单程转化率太低,且存在催化剂寿命短、性价比等问题。因此,如果最终要达到工业化,还需要提高该催化剂的性能。多相催化剂仍在工业催化中占重要地位,但均相催化、非均相催化以及生物催化各有优势,应当针对不同反应采用不同策略。

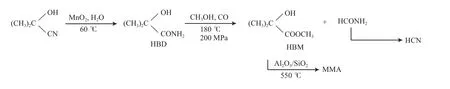

1.3.2 乙烯羰基化法

从乙烯出发制备MMA的工艺还有英国Lucite国际公司开发的Alpha法[19]。该工艺流程分为两步(见图4)。第1步以乙烯、甲醇和CO为原料,通过乙烯羰基化和酯化反应生成丙酸甲酯;第2步在几乎无水的条件下,丙酸甲酯与甲醛在专有催化剂作用下反应生成MMA,该反应具有较高的选择性。Alpha法与ACH法和异丁烯法相比,MMA的生产成本可降低40%,是经济可行的乙烯法工艺。

图3 Alpha法制MMAFig.3 Alpha synthesizing MMA.MAA:methacrylic acid.

虽然从绿色生产和未来能源发展角度考虑,乙烯法制MMA的前景诱人,但考虑到目前地区油品、乙烯以及异丁烯价格,在许多地区由异丁烯合成MMA的路线更加经济、合理,而且由于异丁烯法基础研究充足,该路线的工业化可得到充分的技术保障。20世纪末旭化成公司开发的两步法合成MMA工艺使得该路线进一步占据了市场。近年来在对Au催化氧化酯化的研究中发现[20-21],Au在某些催化反应中的性能显示出比Pd催化剂更高的活性,同时许多反应条件比Pd催化更加温和。旭化成公司开发的负载型金镍合金催化剂性能优异,可能再一次推动该步骤的革新。

2 异丁烯两步法氧化酯化合成MMA催化剂

2.1 Pd系催化剂

1992年,旭化成公司通过将异丁烯或叔丁醇氧化得到MAL,然后将MAL溶解在过量甲醇中,与气态氧在负载Pd和Pb的固体催化剂下进行氧化酯化反应,反应路线见图4。该路线的核心是MAL一步氧化酯化制MMA反应的催化剂。直接甲基化法由一个独立的工艺单元代替了异丁烯三步法中的氧化和酯化单元,该工艺的反应条件温和,设备投资少,是一种很有前景的可实现工业化的方法[22-23],而且解决了三步法中第2步P-Mo-V杂多酸催化剂易失活的问题,同时也解决了MAA在反应中发生副反应而影响最终MMA产率及产品质量的问题。

在贵金属催化氧化酯化合成MMA的研究中,研究最多的是Pd催化剂。MAL氧化酯化制MMA的路线中,MAL既有1个不饱和C=C键又有1个C=O键,所以在MAL的基础上合成MMA既要保证醛键的氧化,还要使C=C键不被氧化,这对催化剂的性能提出了严苛的要求。普通的氧化催化剂很难同时达到这两种性能的工业要求,日本旭化成公司在20世纪80年代完成由两种杂多酸氧化酯化异丁烯三步合成MMA的工业化后,20世纪90年代初开发出异丁烯两步法氧化酯化合成MMA[24-26],新一代含Pd负载型催化剂的开发使得生产MMA的流程更加简短,经济效益更加明显。含Pd的负载型催化剂的活性成分为Pd3Pb,除Pd,Pb元素外,还可添加Bi,Tl,Ni,Co、Cr等元素对催化剂的选择性和稳定性加以改进,但其他金属元素的含量不高于5%(w),催化剂载体可选择Al2O3、活性炭、SiO2、MgO和SiO2-MgO等[27]。其他金属通过静止沉淀法负载,Pd的负载是通过催化剂前体在90 ℃的肼溶液的滴加下还原得到的。该反应采用搅拌罐型反应装置,反应温度30~100 ℃,反应压力0.5 MPa,通过NaOH调节溶液pH=7.1,反应装置中加入分离膜(用于将反应产生的水同油相分离)以避免催化剂活性成分与水吸附而导致催化剂失活,在反应10 h后,MAL的转化率为51.3%,MMA的选择性为93.8%,生成率为11.64 mol/(kg·h),催化剂反应100 h后,MAL的转化率依然有51.0%,MMA的选择性为94.0%,生成率为11.60 mol/(kg·h),催化剂的性能未发生改变。但该催化剂在反应过程中同时也会将甲醇氧化为甲酸甲酯,大约每合成1 mol的MMA就会有0.2 mol的甲醇被不同程度地氧化,同时催化剂中的活性组分Pd3Pb也不容易得到,现有的合成方法还不能使Pd和Pb大量地以Pd3Pb形式存在。由于近年来国际上提倡绿色化学,而Pb是一种有毒的重金属,随着社会对环境问题的关注,该方法对工厂能否绿色生产问题造成一定的压力。

图4 异丁烯两步法氧化酯化制MMAFig.4 Two-step oxidative esteri fi cation of isobutylene to MMA.

王慧纯[18]对Pd催化剂进行了研究,采用了不同金属氧化物载体负载Pd,发现Pd/MgO催化剂表现出了优异的转化率和选择性,通过对还原剂单一变量的考察,发现以甲醛为还原剂在强碱性下制备的催化剂的性能更优异,还考察了各种金属助剂对Pd/MgO催化性能的影响。实验结果表明,Pb的添加不但保持了催化剂的高活性而且还能提高催化剂的选择性。其中,3.2%Pb-6.1%Pd/MgO催化剂在50 ℃、甲醇与MAL质量比为40∶1、O2压力为0.2 MPa的条件下反应2 h,MAL的转化率达到97.4%,MMA的选择性达到90.8%,MMA的收率达到88.4%。但目前工业上所允许的醇醛质量比(简称醇醛比)一般要求低于40∶1,虽然上述催化剂的反应条件更加温和,尤其MAL的转化率得到极大提升,但醇醛比过高,使得从反应液中获取MMA将会耗费大量的人力物力,是阻碍该催化剂大规模推广的主要原因。Li等[28]通过在合成SBA-15的初始原料混合物中加入镁盐,获得了碱性位点较多的介孔SiO2材料,镁盐与表面活性剂之间的作用力改善了分子筛的结构和形态,而助催化剂Pb的负载则通过浸渍法得到,之后通过水合肼还原Pd得到催化剂Pd-Pb/MgO-SBA-15。相比MgCl2和Mg(NO3)2为镁源,由乙酸镁制得的MgO-SBA-15前驱体的孔道结构和比表面积更优,MgO添加量为10%(w)的催化剂性能最佳。在制备MgO-SBA-15时,盐酸的浓度对催化剂的性能也有影响,低浓度的盐酸会导致催化剂活性成分Pd3Pb分散不均匀且粒径大,而高浓度盐酸会导致催化剂转化率下降。因此,以乙酸镁为镁源,MgO用量10%(w),盐酸浓度为0.8 moL/L时,制备的催化剂性能最佳,MAL的转化率为78.5%,MMA的选择性为72.5%。

Pd催化MAL氧化酯化制MMA经过近50年发展,从催化剂到原料以及反应设备已经完备,但目前该系列催化剂中的Pb为环境危害大的重金属,而且Pd系催化剂的转化率并没有达到很高,还有很大的提升空间。

2.2 Au系催化剂

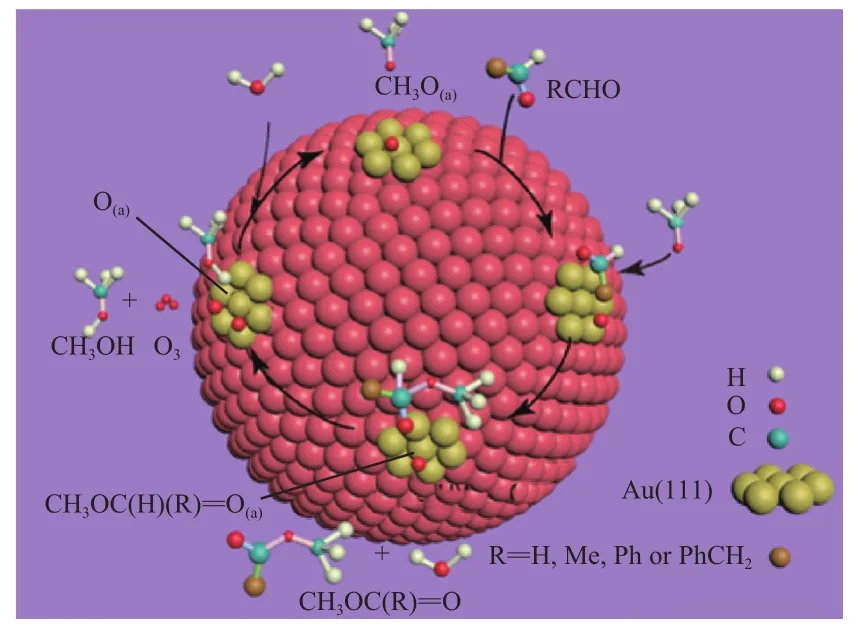

20世纪80年代英国的Hutchings等[21]和日本的Haruta等[29]发现通常人们认为化学“惰性”的Au在纳米尺寸下居然有一定的化学活性,由此开启了研究者对Au催化的研究。Au具有良好的直接氧化和选择性氧化等催化能力,有研究结果表明,Au比Pt族催化剂对于某些反应甚至有更高的活性及选择性,同时Au催化剂的反应条件可能更加温和;其次Au在地球上的丰度远高于其他贵金属(Pt,Pd,Rh,Ru)。这些优势也使得近年来对Au催化的研究增多,2009年,Xu等[30]采用程序升温装置将臭氧吸附在Au的晶面上,通过一系列醇和醛的氧化酯化反应,并通过理论计算,提出了醛氧化酯化过程需生成半缩醛中间体,醛氧化酯化为3步完成(见图5)。从图5可看出,首先醇在Au的活性部位与活性氧作用生成甲氧基,然后醛与甲氧基反应生成半缩醛,最后半缩醛脱氢得到酯。虽然机理研究有局限性,但可为生产研究提供一定的依据。

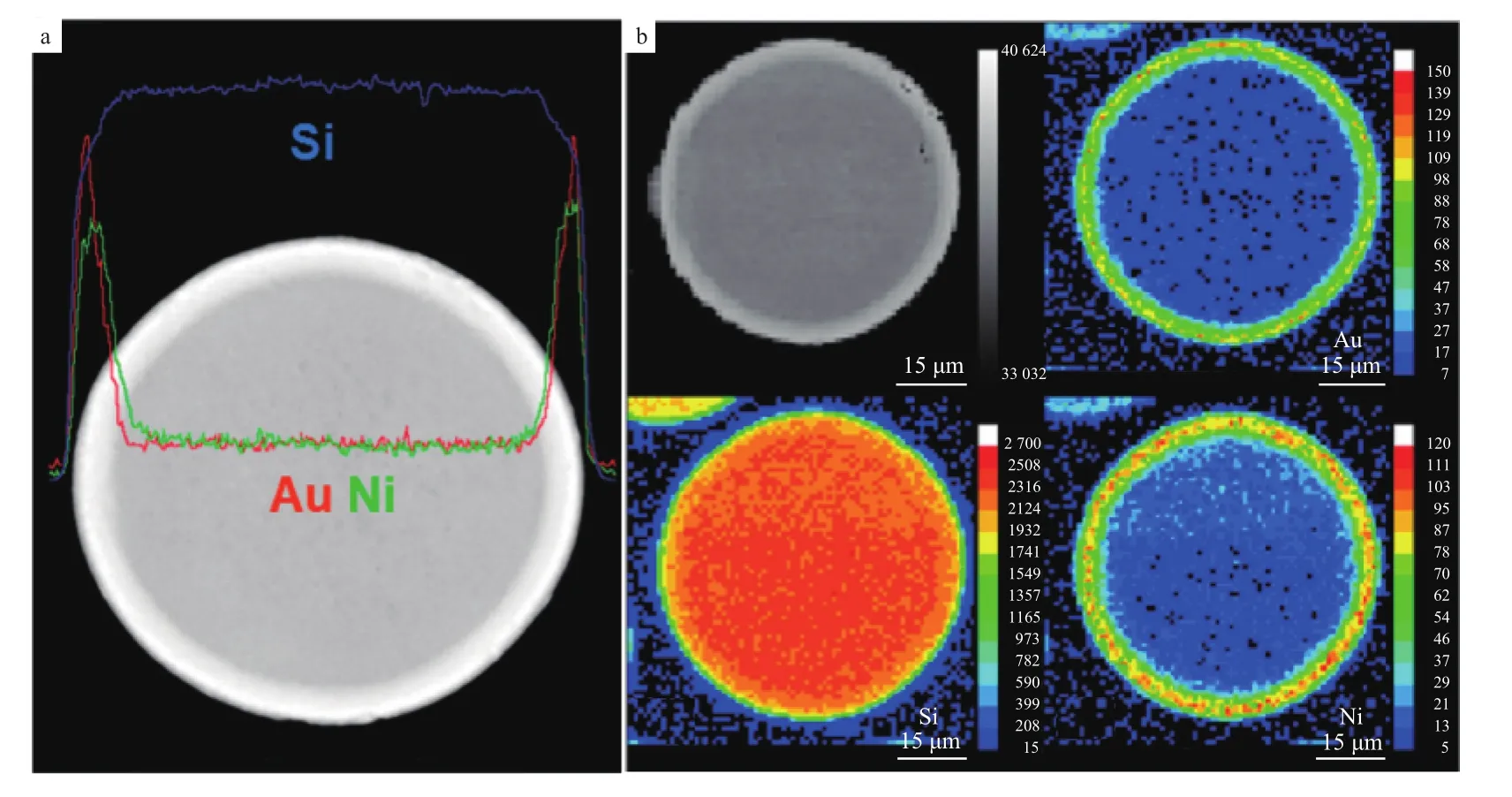

目前已有大量文献报道了Au催化MAL氧化酯化合成MMA。2013年Suzuki等[31]报道了一种核壳结构的金/镍氧化物负载的纳米颗粒在不饱和醛的氧化酯化中具有极高的选择性和良好的转化率。通过共沉淀法将金/镍氧化物分别负载在60 μm的SiO2-Al2O3-MgO载体上,最终得到负载金/镍氧化物的核壳结构催化剂(见图6)。利用ICP-AES方法测得催化剂中的Au/Ni含量分别为0.9%(w)和1.1%(w)。MAL在60 ℃下的甲醇溶液中,甲醇与MAL的质量比为15∶1,氧氮混合物体积比为7∶93,压力3 MPa下反应2 h,产物具有98%的选择性和58%的转化率,单位摩尔催化剂的转化数大约为Pd-Pb催化剂的10倍,此外,该反应的副产物明显减少(1 mol MMA形成0.007 mol副产物),而且在反应1 000 h内未观察到催化剂活性降低。该催化剂在100 kt/a的生产中显示出高选择性、高活性、高寿命,且催化剂可在温和中性环境下即可进行MAL的氧化酯化,但该反应的机理目前还尚不明确。

图5 醛在金颗粒表面氧化酯化反应机理Fig.5 Oxidative esteri fi cation reaction mechanism of aldehyde on gold particle surface.

图6 单个AuNiOx/SiO2-Al2O3-MgO颗粒的电子探针微量分析光谱[29]Fig.6 Electron-probe microanalysis spectra of a single particle of AuNiOx/SiO2-Al2O3-MgO[29].(a) Secondary electron image and line analysis;(b) Color mapping display corresponding to the concentration of the element distribution.

2013年,Lou等[32]发现MgO负载Au对MAL氧化酯化合成MMA显示出极好的性能,通过沉积-沉淀法,使用尿素作为均相沉淀剂制备催化剂,Au纳米粒子的粒径可通过调节氯金酸浓度和老化时间进行调节。表征结果显示,Au纳米子直径在1.9~2.3 nm,Au负载量为0.45%(w)的催化剂性能最佳。在催化剂用量0.50 g,氧气压力0.2 MPa,温度为70 ℃,醇醛比为40∶1的条件下反应2 h后,MAL的转化率达到98%,MMA的选择性达99%,但该反应要求的醇醛比过高,因此该催化剂离工业化还有一定距离。Li等[33]以聚乙烯醇为保护剂,使用沉积沉淀法制备了一种Au催化剂,并通过控制胶体溶液的pH,成功地在TiO2,SiO2,Al2O3,CeO2,ZrO2和ZnO上负载Au颗粒,得到了尺寸相近的催化剂。实验结果表明,Au/ZnO催化剂的性能最佳,在醇醛比30∶1,温度70 ℃下反应2 h,MAL的转化率达到99.9%,选择性为85.9%。他们认为该催化剂性能优良可能是由于Au与ZnO之间的强相互作用形成了强碱性表面位点,从而提高了催化剂的稳定性并促进氧的迁移和活化甲醇。

虽然上述两个研究均在温和的条件下进行,而且均取得了极高的转化率和选择性,但在低醇醛比下催化剂性能下降迅速,因此醇醛比是上述催化剂需突破的问题。李国松等[34]通过均相沉积沉淀法制备了负载型纳米Au-CoOx催化剂,在固定床连续化反应装置上,压力2.5 MPa,重时空速0.8 h-1,醇醛比11∶1,温度80 ℃,空气流量20 mL/min的条件下运行1 000 h后,催化剂对MAL的转化率依然高达90%,MMA的选择性在80%~90%之间波动。他们还考察了重时空速、反应温度、醇醛比等的影响,发现该催化剂的转化率和选择性随醇醛比的增加逐渐增大,但当醇醛比大于11∶1后,转化率和选择性增加趋于平缓,考虑到后期产物的分离应选择较低的醇醛比;在空气流量10~30 mL/min的范围内,MAL的选择性随空气流量的增加呈先增大后衰减的趋势,而转化率一直呈增长趋势。实验结果表明,该催化剂性能优异,具有良好的工业应用前景。

虽然Au系催化剂应用于MAL一步氧化酯化制MMA还存在许多需要解决的问题,但与Pd系催化剂相比,负载型纳米Au催化剂催化MAL氧化酯化合成MMA的条件更加温和,合成路线更加经济。旭化成公司的Au催化剂已通过中试生产,但对该体系的催化机理尚未明确,还需研究如何精细调控催化剂活性组分以及优化催化剂性能,但总体上Au催化MAL氧化酯化制MMA极具市场前景。

3 结语

随着社会对环境问题的高度重视,化工生产由早期的高能耗、高污染向科学、绿色的生产方式转变。在合成MMA的现有合成路线中,ACH法在生产中存在污染严重、生产效率低下的问题,而异丁烯法和乙烯法是目前符合绿色、高效要求的生产路线。在异丁烯法中,贵金属催化剂催化MAL氧化酯化制MMA最有可能率先得到突破,主催化剂由Pd转变为Au,但目前绝大多数Au催化剂一步氧化MAL制MMA还面临着醇醛比过高、催化剂寿命不长以及催化剂成本高等问题。对乙烯法制MMA的研究相对较少,核心技术仅为几家公司所掌握,而且该系列工业化的催化剂多为贵金属的均相催化剂,对于产品的后期分离以及催化剂回收等工艺提出严苛要求。现有的核心催化剂大多为国外公司所垄断,我国在这方面的研究还不足,因此开发具有自主知识产权的催化剂的意义重大。