碳纳米管增强层合板胶接接头力学性能*

原文慧,杨 涛,杨冠侠,侯思宇,杜 宇

(1. 天津市现代机电装备技术重点实验室,天津 300387;2. 天津工业大学 机械工程学院,天津 300387)

0 引言

复合材料具有强度高、可设计性强、耐磨性好、耐腐蚀性强等优异性能,在航空航天领域有广泛的应用[1-4]。但随着使用量的增多,复合材料的结构形式出现了不同程度的损伤和破坏,为了避免经济的损失及材料结构的大量浪费,对其损伤部位进行修复成为重要的环节[5-6]。胶接修复作为一种新型修复方式,越来越受到国内外众多学者的关注[7-9]。

复合材料结构使用过程中,出现的损伤形式多数为平面,且单搭接接头的结构简单。因此,单搭接接头是复合材料修复过程中使用最多的接头类型[10]。陈挺等[11]研究了将砂纸打磨及阳极氧化两种不同的表面处理工艺混合对胶接接头拉剪强度的影响。关志东等[12]研究了不同胶接长度下接头的剪切应力及破坏载荷的变化情况。袁佳雷等[13]研究了不同的胶层厚度对复合材料平拉强度的影响。Ghosh 等[14]将纳米TiO2分散到胶粘剂中,增强了胶接接头的拉伸剪切强度。Apkinar等[15]在DP125、DP270、DP460三种胶粘剂中分散碳纳米管、石墨烯、C60等增韧剂,与不加增韧剂的胶粘剂进行对比,研究了改性胶粘剂对碳纤维复合材料拉伸和弯曲性能的影响。结果表明,胶粘剂中加入增韧剂后,碳纤维复合材料的力学性能得到极大提升。Ismail 等[16]研究了纳米SiO2、纳米Al2O3、纳米TiO2分散到胶粘剂中对胶接接头的失效载荷和疲劳强度的影响情况。Khashaba 等[17]研究了多壁碳纳米管、纳米SiC、纳米Al2O3分散到胶粘剂中对胶接接头疲劳寿命的影响。

将CNTs分散到胶粘剂中,可提高胶粘剂的拉伸和剪切强度,同时使胶粘剂与层合板表面粘接更充分,进而提高胶接接头的力学性能。本文研究的接头类型为单搭接接头,试验过程中,将不同质量分数的CNTs分散到3M DP270胶粘剂中,通过进行单向拉伸试验和三点弯曲试验,得到胶粘剂中分散不同质量分数的CNTs时接头失效载荷的提升程度,并进一步分析胶接接头的断裂形貌。

1 试验设计

1.1 试件制备

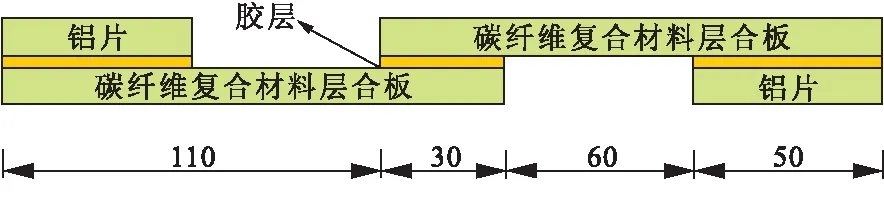

试验过程中所用材料为T300碳纤维增强树脂基预浸料,材料密度为1.76 g/cm3,纤维直径为7 μm,复合材料层合板采用[0/90]3s的铺层方式,通过模压固化成型的方式得到碳纤维复合材料层合板,具体操作为铺层、加热、固化及冷却,复合材料层合板固化成型后其厚度为1.8 mm。为了制备单搭接接头需对层合板进行合理剪裁,拉伸和弯曲试件的尺寸均为140 mm×25 mm×1.8 mm(长×宽×厚),试件尺寸及粘接长度如图1所示。

图1 试件尺寸及粘接长度

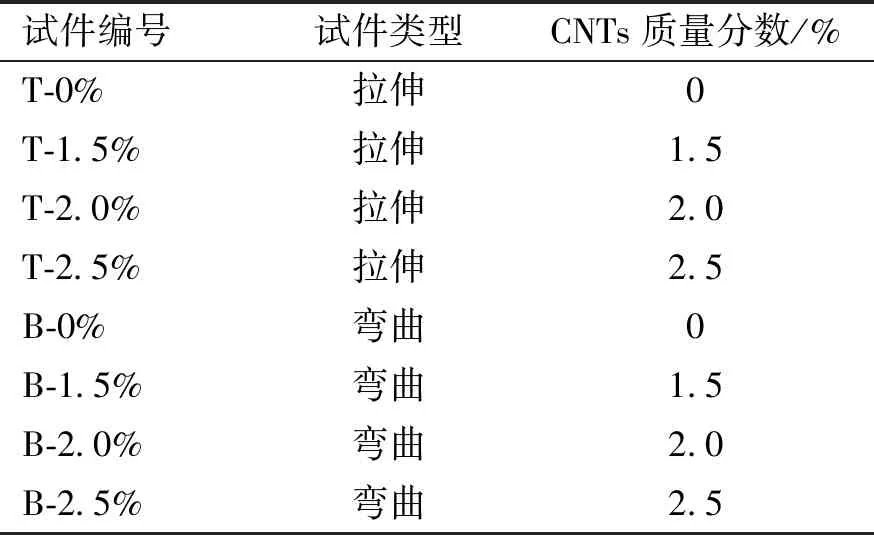

为了使粘接后的接头具有更好的力学性能,裁剪后的层合板粘接前需要对接头表面进行处理,具体操作方法如下:(1)采用600目砂纸打磨粘接表面,以去除表层树脂;(2)用丙酮清洗粘接区域,以洗净表面杂质;(3)放入加热炉中烘干待用(加热炉温度为45 ℃,烘干时间为30 min)。试件经表面处理后,采用DP270胶粘剂将接头粘接在一起,3M DP270胶粘剂(1∶1混合)是一种刚性双组分环氧树脂胶粘剂,具有高剪切强度,高附着力等优良特性。同时,该胶粘剂可操作时间长,8~12 h可达到操作强度,凝固之后是硬质环氧树脂。本次试验中,接头均匀的涂覆一层胶粘剂后,将其放置在室温下24 h以完成固化。在试验过程中,试件编号及类型如表1所示。为使试验数据更具可靠性,每组试件类型分别有5个试件。

表1 试件编号及类型

1.2 胶粘剂制备

试验过程中CNTs的各项参数如表2所示。

表2 CNTs的各项参数

在本试验中,CNTs的质量分数为CNTs的质量与胶粘剂中环氧树脂组分质量的比值。将CNTs分散到3M DP270胶粘剂中的具体方法如下:

(1)用精密天平称取质量分数分别为0%、1.5%、2.0%、2.5%的CNTs,放入干净且空的烧杯中,为了使CNTs更均匀的分散到胶粘剂中,将称取的CNTs与约15 g无水乙醇混合;

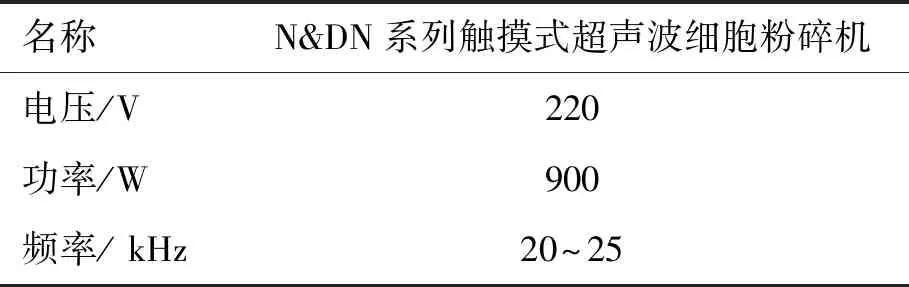

(2)用超声细胞粉碎机对混合物进行分散,细胞粉碎机的各项参数如表3所示,分散过程中功率为50%,时间为120 min;

(3)在烧杯中加入一定质量的胶粘剂中的环氧树脂组分,进行磁力搅拌30 min;

(4)再次用超声细胞粉碎机进行分散,功率为50%,时间为120 min;

(5)使用加热炉挥发无水乙醇,加热炉的温度应低于50 ℃,用精密天平称重直至无水乙醇完全蒸发;

(6)手动搅拌10 min,待用;

(7)使用精密天平称取相同质量的胶粘剂中的固化剂组分,放入烧杯中,手动搅拌使其混合均匀,胶粘剂制备完成。

表3 超声细胞粉碎机参数

图2为将CNTs均匀分散到胶粘剂中所需要的材料及设备。

(a)超声细胞粉碎机 (b)磁力搅拌机

1.3 拉伸试验

试验过程参照国际测试标准ASTM D3039进行,采用单向拉伸的方法进行测试,试验可得到试件的最大载荷及弹性模量。试件尺寸按照GB 3354—1982标准选取,试件名义尺寸为250 mm×25 mm×1.8 mm(长×宽×厚)。为了避免试件在拉伸过程中由于夹持端部产生应力集中而导致端部首先被破坏,在试件两侧分别粘贴规格为50 mm×25 mm×1.8 mm的铝制加强片[18]。

1.4 弯曲试验

试验过程参照国际测试标准ASTM D790进行,采用简支梁三点弯曲的方法进行测试,试验可得到试件的最大载荷及弹性模量[19]。试件名义尺寸为250 mm×25 mm×1.8 mm(长×宽×厚)。为了避免试件在弯曲过程中因试件两端不在同一水平线而导致承受载荷不均,在试件两侧分别粘贴规格为50 mm×25 mm×1.8 mm的铝制加强片。试验过程中,跨距为110 mm。

1.5 测试条件

本次试验中,采用日本岛津的shimadzu AGS-X万能试验机进行拉伸和三点弯曲试验。该万能机是一种集拉伸、压缩、弯曲、蠕变等多种功能为一体的综合试验机,其传感器为50 kN,测试精度为±1%。在测试过程中,试验机的加载速度为2 mm/min。

2 试验结果与断裂形貌分析

2.1 拉伸试验结果分析

2.1.1 失效载荷

图3为试件在受到单向拉伸载荷时典型的载荷-位移曲线图。从图3可看出,当将不同质量分数的CNTs分散到胶粘剂中时,胶接接头的拉伸失效载荷会显著增加,且随着CNTs质量分数的增加,胶接接头的失效载荷呈现先增大、后减小的变化趋势。当CNTs的质量分数为2.0%时,接头的拉伸失效载荷最大。

图3 拉伸试件载荷-位移曲线

图4 为拉伸试件失效载荷的平均值。从图4可看出,当胶粘剂中没有分散CNTs时,接头的平均拉伸失效载荷为4574 N;当CNTs的质量分数为1.5%时,接头的平均拉伸失效载荷增大为6848 N;当CNTs的质量分数增加到2.0%时,接头的失效载荷表现出最大值8450 N;随着CNTs的质量分数的进一步增加,接头的失效载荷下降,当CNTs的质量分数为2.5%时,接头的失效载荷降低为5580 N。

拉伸试件的失效载荷及增长率见表4。从表4可看出,当CNTs的质量分数为1.5%时,接头的失效载荷增长率为49.72%;当CNTs的质量分数增加到2.0%时,接头的失效载荷增长率最大,为84.74%;但随着CNTs质量分数的进一步增大,接头的失效载荷增长率变为21.99%。

图4 拉伸试件的平均失效载荷

表4 拉伸试件失效载荷及增长率

2.1.2 剪切强度

试件的拉伸剪切强度计算式如下:

τ=F/(b×l)

式中τ为剪切强度,MPa;F为载荷,N;b为接头宽度,mm;l为接头长度,mm。

本文中,b=25 mm、l=30 mm。

图5为拉伸试件剪切强度的平均值。试件的剪切强度变化趋势与失效载荷一致。

拉伸试件剪切强度及增长率见表5。从表5可看出,当CNTs的质量分数为2.0%时,试件的拉伸剪切强度增长率最大,为84.75%。

图5 拉伸试件的平均剪切强度

表5 拉伸试件剪切强度及增长率

进一步与文献[15-17]对比胶粘剂中分散不同纳米颗粒对单搭接胶接接头拉伸性能的影响,见表6。从表6可见,将不同类型的纳米颗粒分散到不同种类的胶粘剂中时,接头拉伸性能均有不同程度的提升,且在本文的试验条件下,接头拉伸性能提升最显著。

表6 不同纳米粒子下单搭接接头拉伸性能增长率对比

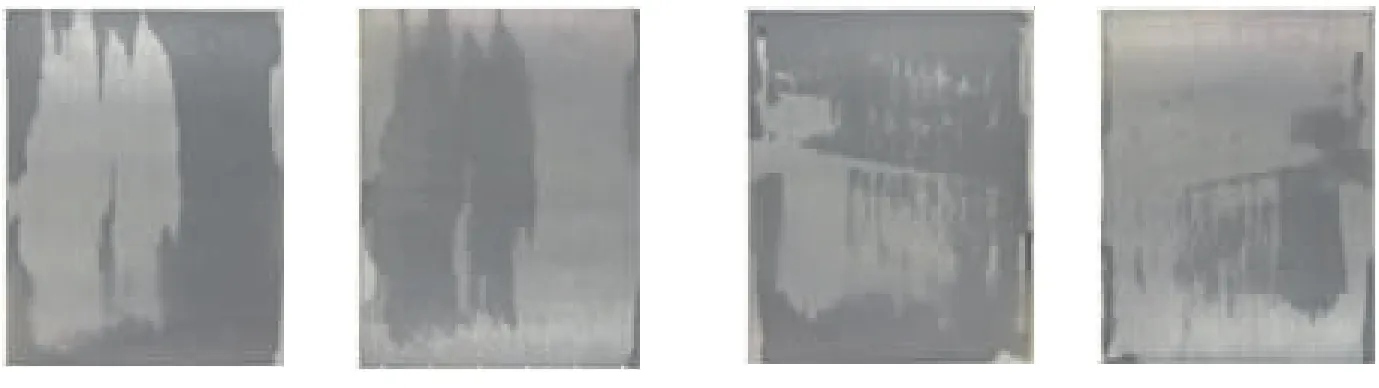

2.1.3 断裂形貌分析

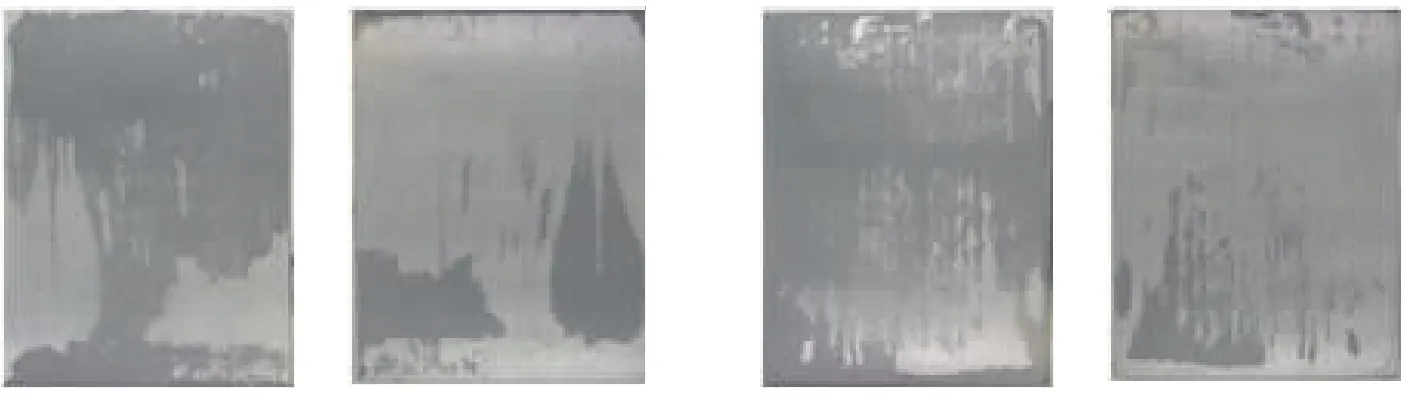

图6为试件在受到单向拉伸载荷时接头的断裂形貌。如图6(a)所示,当胶粘剂中没有分散CNTs时,接头破坏从搭接区域的边缘开始,且随着位移的增大,载荷急剧传播,导致胶粘剂与层合板表面大面积脱粘,因此接头的失效载荷较小;如图6(b)所示,随着胶粘剂中CNTs的加入,当CNTs的质量分数为2.0%时,接头破坏仍从搭接区域的边缘开始,但随着位移的增大,破坏从接头边缘缓慢的传播到接头中部,接头表面中部的胶粘剂也发生失效,从而使接头的失效载荷增大。

2.2 三点弯曲试验结果分析

2.2.1 失效载荷

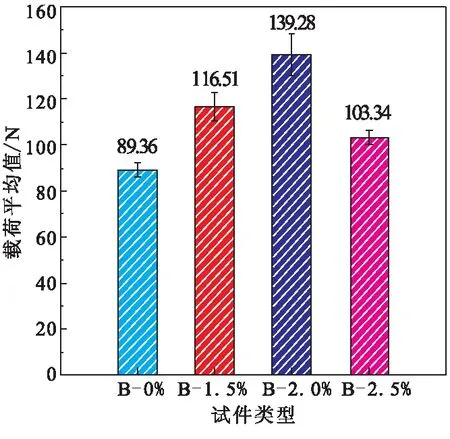

图7为试件在受到三点弯曲载荷时典型的载荷-位移曲线图。图8 为三点弯曲试件失效载荷的平均值。

从图7可看出,当将不同质量分数的CNTs分散到胶粘剂中时,胶接接头的三点弯曲失效载荷会显著增加,且随着CNTS质量分数的增加,胶接接头的失效载荷呈现先增大、后减小的变化趋势。当CNTs的质量分数为2.0%时,接头的弯曲失效载荷最大。

(a)T-0% (b)T-1.5%

(c)T-2.0% (d)T-2.5%

图7 弯曲试件载荷-位移曲线

图8 弯曲试件的平均失效载荷

从图8可见,当胶粘剂中没有分散CNTs时,接头的平均弯曲失效载荷为89.36 N;当CNTs的质量分数为1.5%时,接头的平均弯曲失效载荷增大为116.51 N;当CNTs的质量分数增加到2.0%时,接头的弯曲失效载荷表现出最大值139.28 N;随着CNTs的质量分数的进一步增加,接头的弯曲失效载荷下降,当CNTs的质量分数为2.5%时,接头的失效载荷降低为103.34 N。

表7为三点弯曲试件的失效载荷及增长率。从表7中可看出,当CNTs的质量分数为1.5%时,接头的失效载荷增长率为30.38%;当CNTs的质量分数增加到2.0%时,接头的失效载荷增长率最大,为55.86%;但随着CNTs的质量分数的进一步增大,接头的失效载荷增长率降低为15.64%。

表7 弯曲试件平均失效载荷及增长率

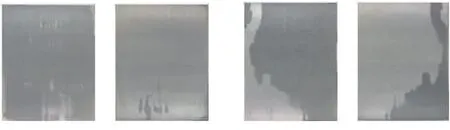

2.2.2 断裂形貌分析

图9为试件在受到三点弯曲载荷时接头的断裂形貌分析。如图9(a)所示,当胶粘剂中没有分散CNTs时,随着位移的增大载荷急剧传播,导致胶粘剂与层合板表面大面积分离,接头的失效形式主要为胶粘剂与基体粘脱,因此接头的失效载荷较小;如图9(b)所示,随着胶粘剂中CNTs的加入,当CNTs的质量分数为2.0%时,接头的破坏从搭接区域的中部开始,但随着位移的增大,破坏从接头中部缓慢的传播到边缘,接头表面中部的胶粘剂失效,从而使接头的失效载荷增大。

(a)B-0% (b)B-1.5%

(c)B-2.0% (d)B-2.5%

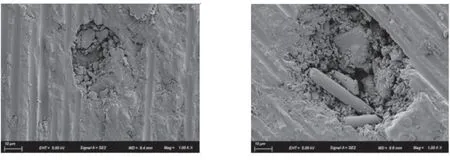

2.3 SEM分析

图10为接头断裂后,表面胶粘剂的局部SEM分析图。如图10(a)所示,当胶粘剂中没有分散CNTs时,胶粘剂中有明显的气泡存在;如图10(b)所示,当胶粘剂中分散一定质量的CNTs后,胶粘剂中的部分气泡被CNTs填充。这是由于在分散的过程中,超声探头振动,使CNTs与胶粘剂充分混合,从而使胶粘剂中的气泡减少,进而提高胶接接头的力学性能。

(a)无CNTs时 (b)有CNTs时

3 结论

(1)将CNTs分散到胶粘剂中,可减少胶粘剂中的气泡,使胶粘剂与层合板表面粘接更紧密,同时能提高胶粘剂的拉伸和剪切强度,进而提高胶接接头的力学性能。通过试验研究表明,将不同质量分数的CNTs分散到3M DP270胶粘剂中,可增强碳纤维复合材料层合板胶接接头的力学性能。

(2)对于受到单向拉伸载荷的试件,试验研究了CNTs的4种不同的质量分数,分别为0%、1.5%、2.0%和2.5%。试验结果表明,当CNTs的质量分数为2.0%时,接头的失效载荷增长率最大为84.74%。

(3)对于受到三点弯曲载荷的试件,试验研究了CNTs的4种不同的质量分数,分别为0%、1.5%、2.0%和2.5%。试验结果表明,当CNTs的质量分数为2.0%时,接头的失效载荷增长率最大为55.86%。