熔滴过渡模式及丝材对电弧增材制造Al-6.3Cu合金气孔含量的影响*

李 权,罗志伟,冯 晨,张睿泽,李 晗,孙 超,王福德,曾晓雁

(1. 首都航天机械有限公司,北京 100076;2. 华中科技大学 武汉光电国家研究中心,武汉 430074)

0 引言

航天航空产品具有小批量、多品种的特点,历来是各种增材制造技术率先应用的领域[1-3]。电弧熔丝增材制造(Wire + Arc Additive Manufacturing,WAAM)同激光同步送粉和电子束熔丝增材制造一样,是一种金属材料近净成形制造技术,所不同的只是所采用的热源和材料送进方式。该技术被欧洲航天局称为是一种低能耗、可持续的绿色环保制造技术,特别适合大型难加工、贵金属零件的增材制造。20世纪90年代中期,英国著名航空发动机公司罗尔斯-罗伊斯(Rolls-Royce)与克兰菲尔德大学(Cranfield University)合作开展高温合金的电弧增材制造技术研究,并成功地将其应用到了飞机发动机高温合金机匣的生产[4-5]。

2219铝合金是一种Al-Cu系高强铝合金,Cu含量约为6.3%,在航天领域获得了广泛应用,是运载火箭箭体结构、导弹武器舱体的主要材料[6]。WAAM技术可解决复杂Al-Cu合金构件铸造缺陷多、成品率低的难题。为推动WAAM技术在航天领域的应用,国内外研究机构均开展了2219铝合金的WAAM工艺基础研究。研究发现,WAAM成形的2219的主要问题是沉积组织中的显微气孔。为此,英国克兰菲尔德大学(Cranfield University)的Gu Jianglong和Williams Stewart等开展了层间碾压压力对WAAM成形2219铝合金显微组织、气孔及力学性能影响的研究,发现层间碾压可显著减少热处理后的显微气孔、提高延伸率,其力学性能够达到锻件水平[7-8]。国内哈尔滨工业大学的柏久阳等研究了基于TIG电弧增材制造的2219铝合金组织及力学性能,认为层间密集气孔是导致力学性能各向异性的原因[9]。CONG Baoqiang采用奥地利Fronious公司生产的CMT Advanced 4000R焊接电源开展了WAAM成形2219铝合金的研究,使用四种熔滴过渡模式成形2219铝合金单道单层试样,发现Advanced CMT+P模式气孔含量最少[10]。

本文采用气孔含量定量统计分析的方法,系统研究熔滴过渡模式及不同厂家丝材对WAAM成形的2219铝合金单壁墙试样内部气孔尺寸、数量的影响规律。

1 试验

1.1 试验装备

试验采用自主研制集成的WAAM成形系统。装备硬件主要由日本安川Motoman-HP20D六轴机器人、ZC01两轴变位机和奥地利Fronius公司的CMT Advanced 4000R焊接电源组成。其中CMT Advanced 4000R焊接电源是目前国际上较先进的全数字一元化焊接电源,具有丰富的多材料焊接专家工艺数据库。对于铝合金焊接,该电源提供了四种熔滴过渡模式,分别是冷金属短路过渡模式(CMT)、冷金属短路+脉冲喷射过渡模式(CMT+P)、变极性冷金属短路过渡模式(Advanced CMT)和变极性冷金属短路+脉冲喷射过渡(Advanced CMT +P)模式。不同模式具有不同电流、电压波形和热输入[11],对氧化膜的清除效果不同。

1.2 试验材料

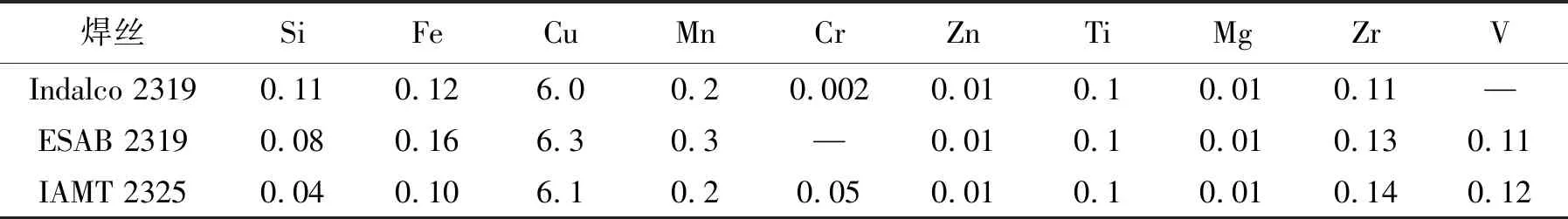

试验用丝材为三种市售直径1.2 mm的Al-6.3Cu铝合金熔化极气体保护焊丝。分别是加拿大Indalco Alloy公司的2319焊丝,瑞典ESAB公司的2319焊丝,航天材料与工艺研究所(IAMT)的2325焊丝(国产牌号)。焊丝成分化学分析结果如表1所示,符合《GB/T10858—2008铝合金焊丝标准》要求。增材制造过程使用的保护气体为99.99%的高纯氩气。试样成形用基板为2219铝合金板材。

1.3 试验方法

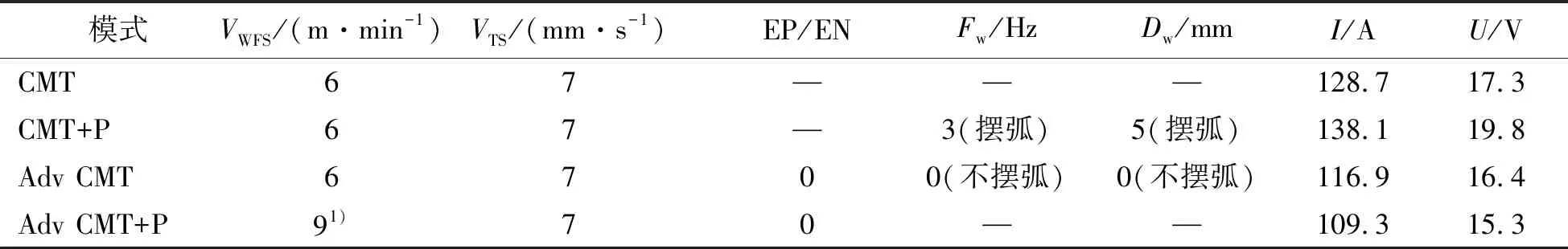

(1)熔滴过渡模式对WAAM成形Al-6.3Cu合金气孔含量的影响

采用加拿大Indalco Alloy公司的2319铝合金焊丝,在相同的送丝速度(Wire Feed Speed—VWFS)、扫描速度(Travel Speed—VTS)条件下,分别采用四种熔滴过渡模式(CMT、CMT+P、Advanced CMT、 Advanced CMT+P)成形15层的单壁墙试样,试样尺寸长100 mm,高20~40 mm,具体参数见表2。其中,21#~24#试样在增材制造过程中,焊枪在沿试样长度方向扫描沉积的同时还沿垂直于扫描方向来回摆动,焊枪摆动频率Fw为3 Hz、幅度Dw为5 mm,在成形25#~28#试样过程中未采用摆弧技术。成形过程中采用HKS μQAS焊接电流电压监测仪记录电流电压波形。计算的电流I、电压U平均值如表2所示,四种熔滴过渡模式的热输入大小依次为:CMT+P、CMT、Advanced CMT、Advanced CMT+P。对成形的沉积态试样沿中部横向(取样位置如图1,单位mm)剖切制备金相试样,不腐蚀,在光学金相显微镜下放大50倍观察气孔大小和分布,每个试样在5个随机视场拍摄金相照片,采用ImageJ图像处理软件对照片中的气孔数量、面积进行统计分析,计算气孔的数量及尺寸(直径)。

表1 不同厂家焊丝化学成分

(2)丝材表面质量对WAAM成形Al-6.3Cu合金气孔含量的影响

采用美国KLA-TENCOR公司Alpha-Step IQ接触式表面形貌仪测量上述三种Al-6.3Cu合金焊丝表面粗糙度。采用优化的Advanced CMT +P工艺参数(表3)分别沉积两道多层试样(图2所示),试样长180 mm,高90 mm,厚约22 mm。对沉积后的试样进行热处理,热处理制度为:540 ℃固溶1.5 h,淬火,175 ℃时效3 h。采用上述同样的方法统计分析气孔数量及尺寸,金相试样取样位置如图2所示。

表2 不同熔滴过渡模式WAAM成形工艺参数

注:1)VWFS=6 m/min时摆弧无法成形。

图1 成形试样尺寸及取样方向示意图

表3 两道多层单壁墙WAAM工艺参数

图2 两道多层单壁试样尺寸及金相试样取样位置

2 试验结果

2.1 熔滴过渡模式对成形气孔的影响

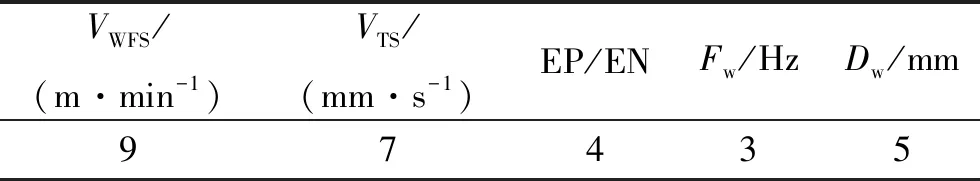

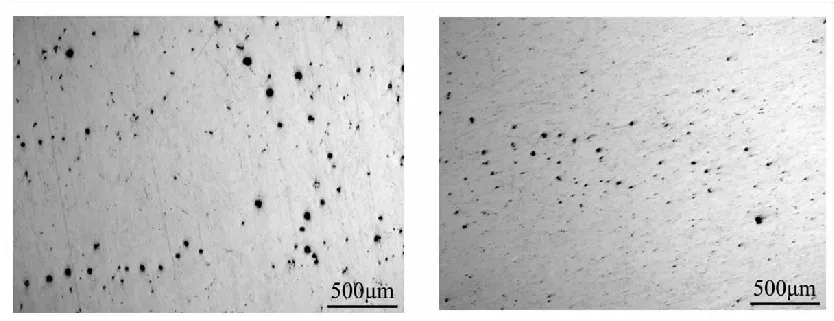

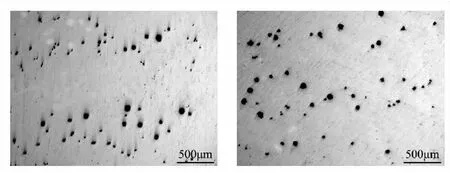

采用不同熔滴过渡模式、摆弧和未摆弧工艺成形的15层单壁墙试样实物照片如图3所示。单壁墙试样横截面光学金相显微照片如图4和图5所示。采用四种熔滴过渡模式制备的试样内部均有气孔发现,尺寸均在200 μm以下,主要为显微气孔。对比四种熔滴过渡模式制备的试样,可以发现采用Advanced CMT +P熔滴过渡模式成形的试样内部显微气孔最少。

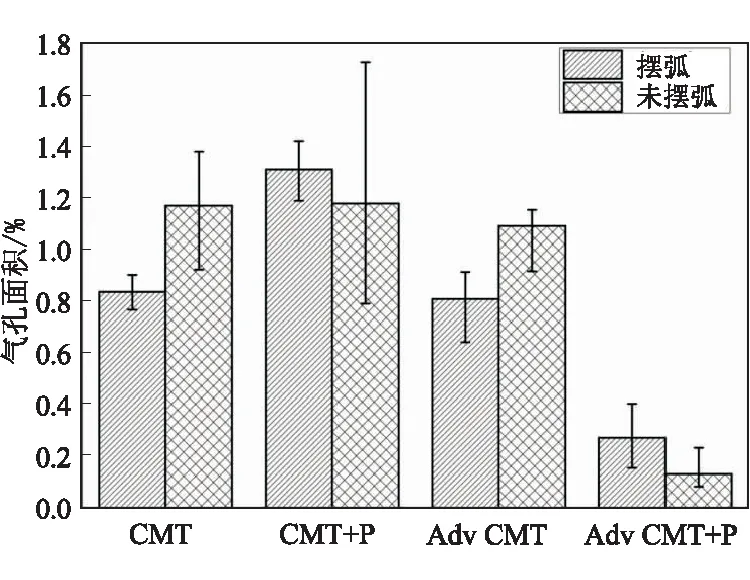

四种熔滴过渡模式制备试样的气孔面积统计结果如图6所示。采用CMT+P模式制备的试样平均气孔面积最大,达到照片视场面积的1.2%~1.3%。采用CMT和Advanced CMT模式制备的试样气孔面积相差不大,平均气孔面积达0.8%~1.2%。采用Advanced CMT+P模式制备的试样气孔面积最小,平均气孔面积达0.1%~0.3%。相同熔滴过渡模式下,对比摆弧与未摆弧成形试样,内部显微气孔面积未显著增加或减少。

(a) CMT (b)CMT+P

(c) Advanced CMT (d) Advanced CMT +P

(a) CMT (b) CMT+P

(c) Advanced CMT (d) Advanced CMT +P

从直径为10 μm的气孔开始统计,每隔10 μm设一个区间,统计分析采用四种熔滴过渡模式成形试样内部显微气孔尺寸大小和分布,统计结果如图7所示。直径10~20 μm的显微气孔数量最多,随气孔尺寸增加,显微气孔数量显著降低。采用Advanced CMT+P模式制备的试样总气孔数量最少,且气孔尺寸小于60 μm。对比采用摆弧与未摆弧成形试样的气孔大小、分布,采用摆弧成形的试样中10~30 μm显微气孔数量多于未采用摆弧的,未采用摆弧成形的试样中直径40 μm以上显微气孔数多于摆弧成形的试样(Advanced CMT+P模式除外)。

图6 不同熔滴过渡模式制备试样的气孔面积统计结果

(a)CMT (b)CMT+P

2.2 焊丝表面质量对成形气孔的影响

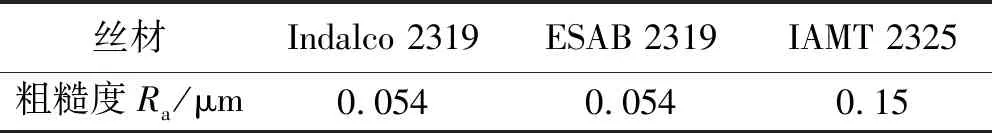

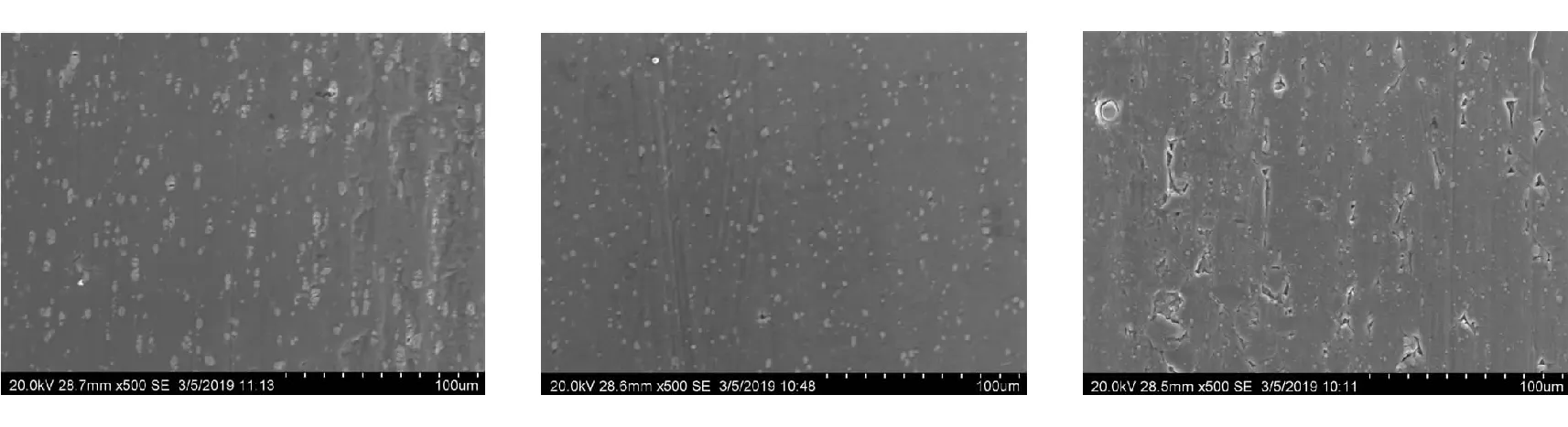

表4为不同焊丝表面粗糙度测量结果。IAMT的2325焊丝表面粗糙度较高,是其他两种丝材的3倍。图8是不同厂家丝材的表面形貌SEM观察结果。可见,IAMT的2325丝材表面微裂纹缺陷较多。

表4 丝材表面粗糙度测量结果

(a) Indalco 2319焊丝 (b) ESAB 2319焊丝 (c) IAMT 2325 焊丝

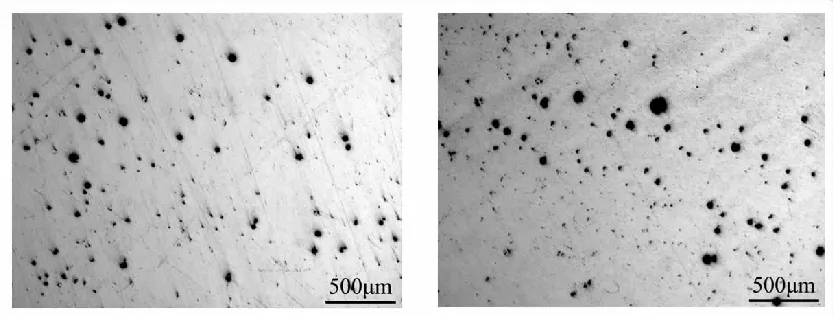

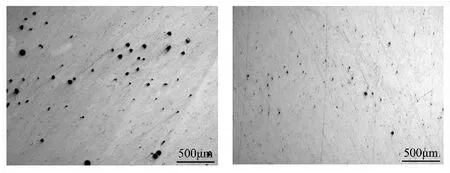

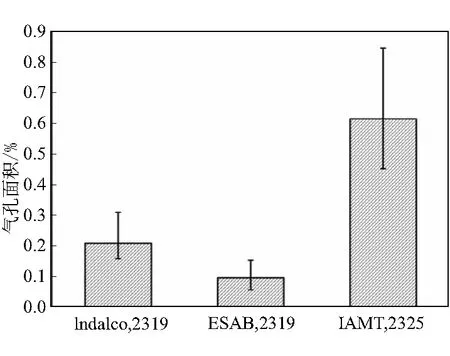

图9为采用3个不同厂家生产的焊丝所成形的试样内部显微气孔分布状况的光学显微镜观察结果。可见,采用IAMT的2325焊丝成形的试样内部显微气孔尺寸较大。图10为对应的显微气孔面积统计结果。采用IAMT的2325焊丝成形试样内部气孔面积最大,达0.6%。其次是采用Indalco Alloy的2319焊丝成形的试样。采用ESAB的2319焊丝成形试样内部气孔面积最小。

(a) Indalco 2319焊丝 (b) ESAB 2319焊丝 (c) IAMT 2325焊丝

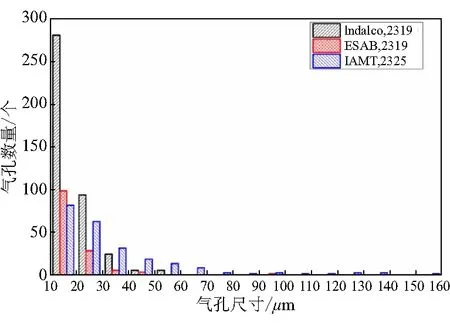

图11为采用不同厂家焊丝成形试样内部显微气孔尺寸及数量统计结果。采用Indalco Alloy的2319焊丝成形试样内部30 μm以下显微气孔数量最多。采用IAMT的2325焊丝成形试样的显微气孔数量不多,但尺寸较大,最大直径达160 μm。

图10 不同厂家焊丝成形单壁墙试样的气孔面积统计结果

图11 不同厂家焊丝成形试样的气孔尺寸及数量统计结果

3 分析讨论

WAAM铝合金试样中的显微气孔主要是氢气孔[8],成形构件中氢的来源主要有焊丝表面氧化膜吸附的水分和保护气体中的水分。增材制造时,在电弧高温作用下,焊丝表面氧化膜吸附的水分和保护气体中的水分分解成氢原子溶解在液态铝合金中。氢原子在液态铝中溶解度为0.69 cm3/100 g,而在固态铝中的溶解度仅为0.036 cm3/100 g,约为液态铝的1/20。因此,熔池液态金属凝固时会析出氢气,形成气孔。

熔池中的气孔形成主要有三个阶段,即形核、长大和逸出。形核阶段,熔池开始凝固时,过饱和的氢从液态金属中析出形成小气泡,形核数量取决于溶入液态金属中的原子氢的数量,及液态熔池的停留时间;长大阶段,熔池中的小气泡随着液态金属的流动发生汇聚和长大,长大的程度取决于液态金属的流动速度和停留时间;上浮逸出阶段,长大的气泡向熔池表面上浮逸出,气泡尺寸越大,上浮速度越快。未来得及逸出的气泡残留在凝固的金属中形成气孔。因此,液态熔池中的停留时间与气孔的形成密切相关。

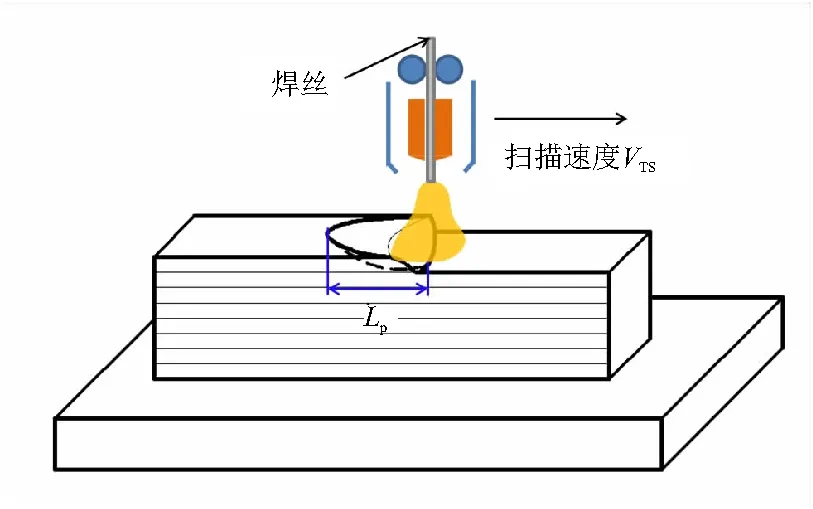

如图12所示,若熔池长度为Lp,扫描速度为VTS,则熔池中心某点液态金属的停留时间为t=Lp/VTS,即熔池尺寸越大,扫描速度越慢,液态金属停留时间越长。

基于以上理论,分析认为Advanced CMT +P熔滴过渡模式成形试样内部显微气孔含量较少的原因主要有两方面。一方面,该模式的热输入最低(表2),扫描速度相同条件下,熔池尺寸最小,液态停留时间最短,不利于气孔的形核及长大;另一方面,与其他三种熔滴过渡模式不同,Advanced CMT +P模式下焊丝极性正负交替变换,产生的阴极雾化效应既可清除焊丝表面的氧化膜也可清除沉积层表面的氧化膜,最大地发挥了阴极雾化效应,减少熔池中[H]的来源,同时正极性时的脉冲还可增强熔池的搅拌作用,促进气泡向熔池表面逸出。

在成形过程中采用低频摆弧,主要作用是改善成形,将“小而深”的熔池变成“宽而浅”的熔池,熔池底部气泡形核面积增加,形核的小气泡数增加。此外,熔池变浅,气泡上浮路径变短,不利于长大。因此,摆弧成形试样内部小气孔数量多于未摆弧的。

图12 熔池尺寸示意图

分析三种丝材气孔敏感性差异的原因,可能与丝材表面质量有关。Indalco Alloy、ESAB公司2319焊丝光亮化处理效果较好,表面更清洁、光亮,粗糙度较低。IAMT研制的2325焊丝表面粗糙度是其他两种焊丝的3倍,表面缺陷较多。表面粗糙度高、缺陷多,增加了焊丝的表面积,且更容易吸附水分和污渍,导致熔池中氢的来源增多,因此成形试样内部显微气孔较多。

4 结论

(1)对比四种熔滴过渡模式,Advanced CMT +P熔滴过渡模式因熔池尺寸小、焊丝与已沉积层表面阴极雾化去除氧化膜充分、熔池搅拌作用强等原因,成形的单壁墙内部气孔较少。

(2)成形过程中采用低频摆弧,试样内部气孔面积未见显著降低,但小气孔数多于未摆弧的。

(3)不同丝材表面质量的差异是导致其成形气孔含量不同的原因。焊丝表面粗糙度高、缺陷多,更容易吸附水分和污渍,导致熔池中氢的来源增多,成形试样内部气孔较多。