基于源项和贴体网格CFD的翼型冠涡轮叶栅气动性能预测对比*

(大连理工大学 能源与动力学院)

0 引言

作为航空发动机和燃气轮机的核心部件之一,涡轮的性能高低是决定两机性能优劣的关键。而在涡轮部件中,动叶旋转做功,为避免动叶与机匣发生碰撞摩擦,动叶叶顶需要留有一定的间隙。但由于叶顶两侧存在压差,压力侧流体会通过间隙流向吸力侧而产生叶顶间隙泄漏流动,泄漏流体不仅不参与膨胀做功,且与主流相互掺混产生泄漏损失。Deton[1]指出,涡轮叶栅中大约三分之一的流动损失来自叶顶间隙泄漏流动。刘洋等[2]对某轴流式透平在不同叶顶间隙下进行数值模拟,结果表明,随叶顶间隙逐渐增大,透平性能不断下降。因此,为改善涡轮气动性能,叶顶间隙泄漏控制一直是涡轮领域的研究热点。

纵观公开文献中关于叶顶间隙泄漏控制的研究成果可以发现,叶顶间隙泄漏控制的方法可归为三类[3]:第一,通过从机匣或叶顶向间隙内喷入冷气以达到阻碍叶顶泄漏流的目的,并同时起到冷却降温的作用,这种方法为主动控制技术;第二,通过改变机匣或叶顶结构来降低泄漏量,这种方法为被动控制技术;如梁钟等[4]发现尾缘凹陷能够有效改善叶片表面压力分布,减小压力面与吸力面之间的压力差,减小叶顶间隙涡流区,有效改善叶轮内部流动。第三,耦合控制方法,即同时使用上述两种控制技术。Liu等人[5]在整冠和全周小翼结构的基础上,发展了一种新型的翼型冠被动控制结构,通过实验和数值计算证实该结构能有效降低泄漏涡和通道涡强度,并发现在翼型冠叶顶添加密封齿会进一步控制间隙泄漏流,同时,增设叶顶喷气以及不同的喷气结构也会影响翼型冠涡轮叶栅的气动性能[6-7]。如黎旭等[8]在多种流动进口条件下,以绝热冷却效果为观测对象,开展了数值模拟研究,发现扇形气膜其冷却效果相对于常规的圆形气膜孔有显著提高。

但是,在对如同翼型冠等复杂结构流动的数值计算中,生成高质量的贴体网格极为耗力耗时,而网格质量高低对模拟结果的可靠性又至关重要。为降低网格生成和数值模拟成本,作者[9-10]前期研究了基于源项的数值模拟方法(CFD based on source models,SCFD),该方法不需构建真实固体结构,而在计算域中建立源项域,源项域包括流体域和固体结构域,采用均匀网格对源项域进行离散,并在各网格点上定义多孔度(γ),当多孔度γ为1即流体,为0即固体。随后,为考虑固体对流动的影响,向控制方程引入了与多孔度有关的源项。经过对二维U型管和带肋管道的流动特性的数值模拟,证实了SCFD方法能准确捕捉流场中的分离特征[10]。

公开资料中,关于SCFD的研究多集中于涡轮叶栅喷气源项方面。Tartinville等[11]基于NUMECA软件,采用SCFD方法研究了气膜冷却对平板、平面叶栅和环形叶栅的影响,发现源项法具有很好的准确性。Turner等[12]对GE90的高、低压涡轮进行了带冷气的SCFD模拟,经与实验比较,SCFD计算得到的高、低压涡轮效率误差均不超过1%。Luca Andrei等[13]开发了一种气膜冷却源项模型,并将其应用于普通冷却叶片以及GE某重型燃气涡轮叶片的研究中,通过与贴体网格模拟以及实验结果对比,验证了源项模型的可靠性。曾军等[14]采用源项法对某5级低压涡轮进行全三维分析,总性能参数等仿真结果与试验值均吻合较好,这些研究都表明源项法在工程设计中具有较高的实用价值。

前期研究[9-10]也采用喷气源项模拟了叶顶喷气对翼型冠叶栅性能的影响,但在数值模拟中,翼型冠叶顶区域仍采用了贴体网格。为充分发挥源项法优势并进一步验证源项法的可靠性,本文仍基于前期研究的涡轮平面叶栅[9-10],采用SCFD方法研究有无密封齿和有无叶顶喷气下,翼型冠叶顶对叶栅性能的影响。计算中,未构建翼型冠、密封齿和喷气孔的真实几何模型,只将间隙区域进行扩大建立源项域,并采用均匀网格进行离散,然后,通过识别该区域中各结构包括的网格点,向控制方程引入源项。研究还将分析均匀网格边长和湍流模型方程源项对SCFD方法准确性的影响。研究结果可为基于SCFD的翼型冠叶顶优化提供快速准确的数值模拟工具,并为使用SCFD模拟任意复杂结构的流动问题奠定理论和方法基础。

1 研究对象

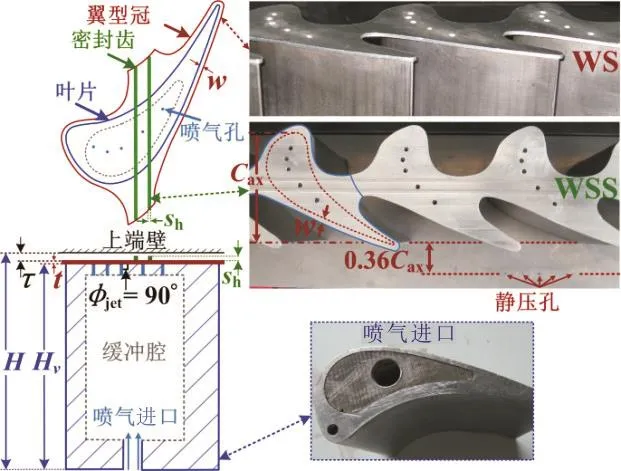

翼型冠(Winglet Shroud,WS)、带密封齿翼型冠(WS with seals,WSS)和叶顶喷气孔示意图和实物图如图1所示[6],其中,叶片型线由LISA 1.5级涡轮动叶叶顶型线经保角变换得到;基于该叶型,将叶顶型线沿外法线方向均匀伸出一定宽度w,得到全周小翼结构,随之,在50%轴向弦长附近,用圆弧段将小翼压力面和相邻小翼吸力面光滑衔接,形成翼型冠叶顶[6];两个密封齿具有正方形截面,它们中心线分别位于0.5Cax上下游的0.05Cax位置[3];喷气孔在叶片顶部沿中弧线分布,其孔直径都为2mm[6],喷气气流沿与几何进气角成90°的方向喷入间隙。此外,翼型冠宽度w=2mm,展向厚度t=2mm,叶顶间隙为τ=2.4mm。密封齿的高度以及宽度Sh=2mm。

图1 翼型冠叶顶[4]Fig.1 Winglet-shroud tip[4]

2 源项计算方法

2.1 计算域

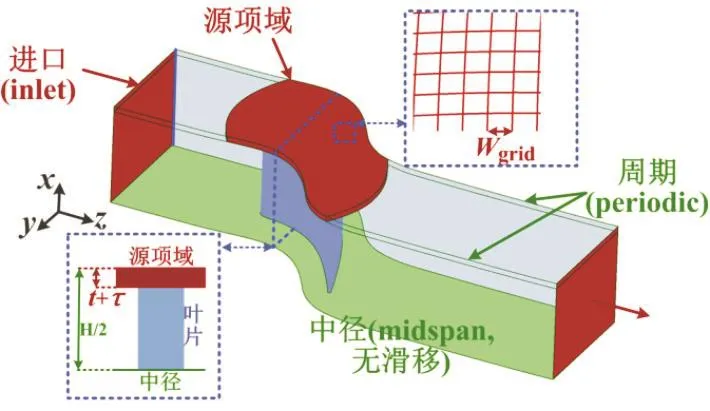

叶栅SCFD数值模拟的计算域如图2所示,其为前期研究叶栅[4]的上半叶高区域,且又分为主叶片通道区域和间隙区域。主叶片区域网格由NUMECA Autogrid5生成,间隙区域网格通过Workbench Mesh创建。如上文所述,计算域中未构建真实翼型冠叶顶,而是在叶片上方构建源项域,根据翼型冠厚度(t)和间隙高度(τ),源项域的展向高度等于t+τ,该区域网格为均匀网格,如图2中的虚线框所示,网格边长记为Wgrid,下文将分析Wgrid大小对计算结果的影响。

图2 平面叶栅计算域Fig.2 Computational domain of linear blade cascade

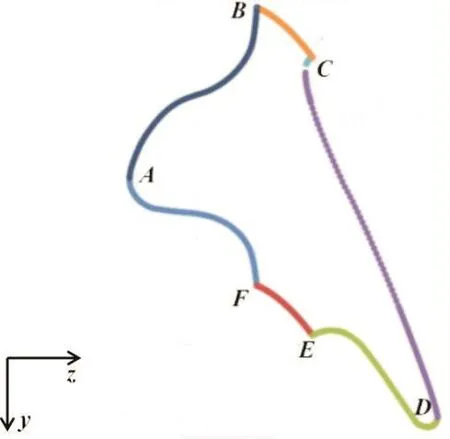

由于翼型冠叶顶结构较为复杂,为准确识别翼型冠包括的网格点,首先将翼型冠型线为6段,如图3所示。随后,根据型线的y,z坐标进行多项式拟合,即将y视为z的函数,y=y(z),以实现翼型冠参数化,并基于源项域所有网格点的坐标,自动识别翼型冠包含的网格点,并将这些网格点的多孔度定为0(固体)。

除翼型冠外,还采用SCFD方法分析了密封齿和叶顶喷气对叶栅性能的影响,计算中,同样根据两结构的真实几何,识别它们包括的网格点,以定义网格点的多孔度值,从而实现方程中源项的添加。

图3 翼型冠型线分段参数化Fig.3 Segmented parameterization of WS

2.2 SCFD的控制方程及源项函数

在开展SCFD计算时,根据网格点的多孔度值,向控制方程引入源项,由于本文仅研究叶栅气动性能,因此,在没有叶顶喷气时,只在动量方程和湍流模型方程中增加与固体阻力有关的源项;有叶顶喷气时,需要向连续方程、动量方程和能量方程中引入与喷气流相关的源项。

2.2.1 流动控制方程

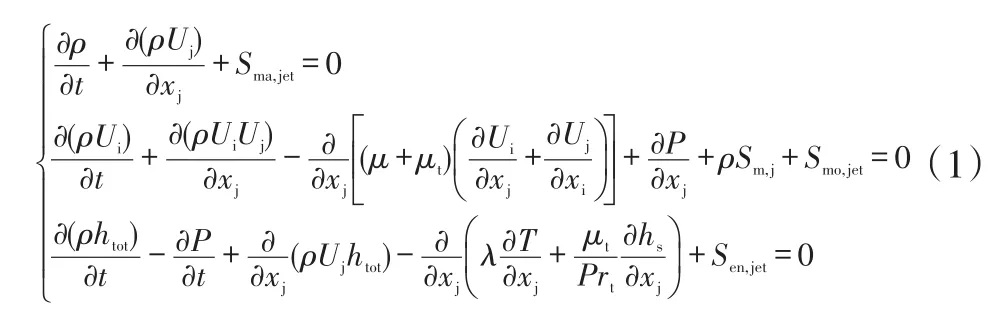

SCFD数值模拟通过求解雷诺平均NS方程实现,控制方程[10]为:

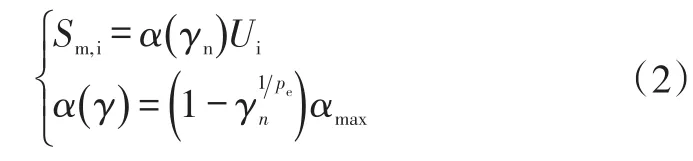

其中,Sm,j为动量方程源项,表示固体域对流动的阻力,它是速度Ui和Brinkman惩罚系数α的乘积,α又为γn(n表示第n个网格点)的函数,Sm,i和α的定义式[10]为:

其中,pe为惩罚算子,在本文中取3.0。当γn=0,即网格节点位于固体域时,α取极大值αmax(如105~106),此时速度Ui被惩罚至零,符合固壁无滑移条件;当γn=1时,即网格节点位于流体域时,α=0,此时阻力源项Sm,i=0,方程(2)可变为流体的动量方程。

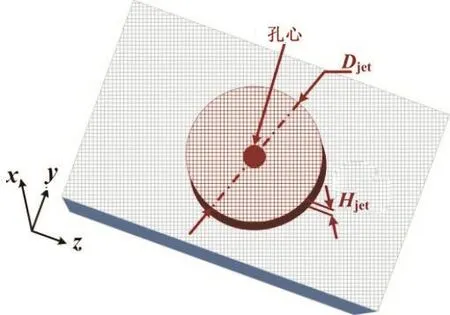

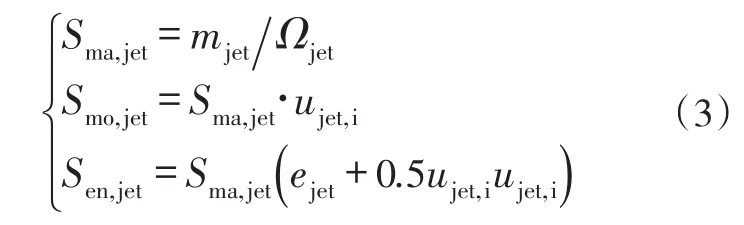

此外,公式(1)中,Sma,jet,Smo,jet和Sen,jet表示与叶顶喷气有关的源项。在本文研究中,喷气孔为直径等于Djet的圆形孔,故SCFD的实施方法为:在喷气孔附近,定义一个如图4所示的喷气源项体,该源项体是以喷气孔型线为底,高度为Hjet的圆柱体,在该圆柱体包括的网格点上向控制方程引入源项,各源项的定义式[13]为:

图4 喷气源项体[10]Fig.4 Source volume of jet[10]

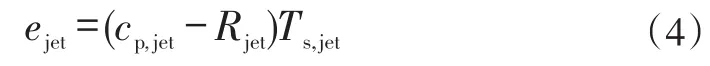

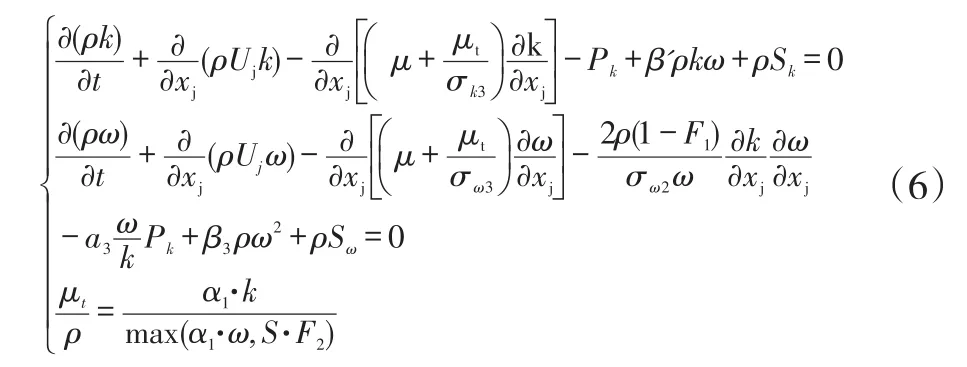

其中,mjet,ujet和Ωjet分别表示喷气流量、速度和源项体积;ejet为喷气内能,其计算式[11]为:

其中,cp,jet,Rjet和Ts,jet分别表示喷气气流的定压比热、气体常数和静温。此外,源项体中,喷气气流的湍动能(kjet)和湍流比耗散率(ωjet)由下式[13]计算:

2.2.2 湍流模型方程

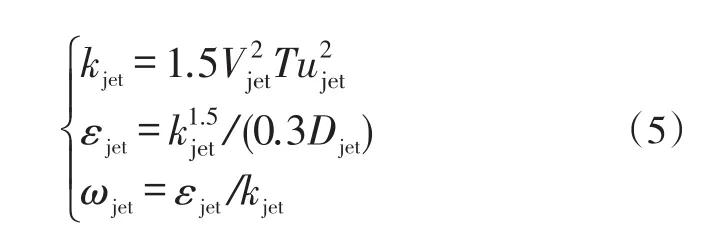

为求解公式(1)定义的控制方程,前期研究[10]采用了Wilcox-k-ω湍流模型。但在本文计算中发现,使用SST(shear stress transport)湍流模型[15]能更准确捕捉流场中的分离,根据动量方程的惩罚理论,在SST湍流模型方程[15-17]中引入源项Sk和Sω[18],即湍流模型方程式变为:

其中,α(γ)仍符合公式(2)中的定义;Sk和Sω的表达式为:

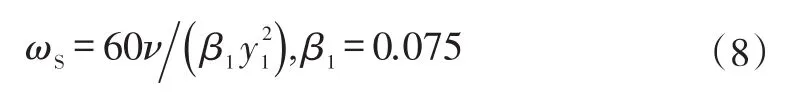

通过式(7)可知,当γn=0,即网格点在固体域时,湍动能k等于零,湍流比耗散率ω等于ωS,ωS的取值由壁面第一层网格单元中心到壁面的距离y1决定,因此可通过下式[17]计算:

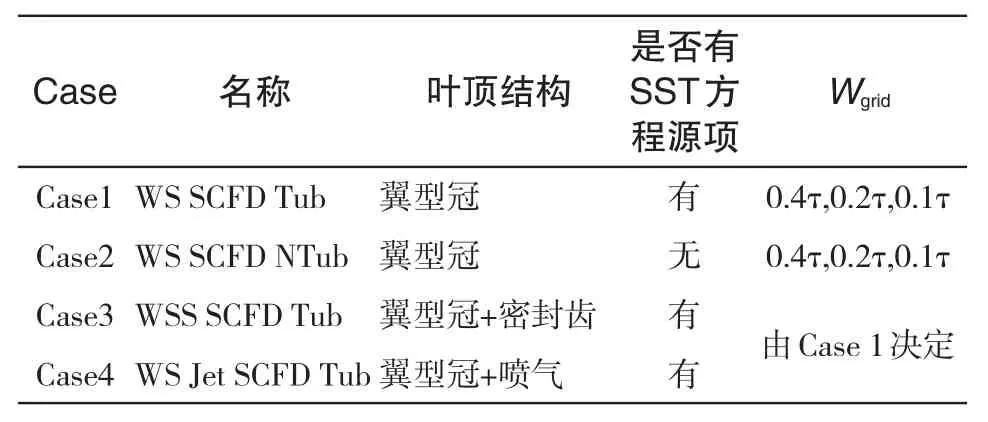

2.3 控制方程求解和数值模拟算例

控制方程求解基于商业软件ANSYS CFX进行,网格点上多孔度定义以及各方程源项的添加通过CFX User_Fortran实现。表1给出本文研究SCFD算例,其中,在翼型冠算例(case 1和case 2)中,分析了均匀网格边长(Wgrid)和湍流模型源项的影响。所有计算中,进口给定总温,总压及气流角,出口给定静压,各参数值为前期研究[5-7]的试验值,由于本文只模拟了叶栅上半叶高区域(图2),因此,中径处设为绝热和滑移壁面,叶片和机匣则为绝热、无滑移壁面,计算域两侧面设置平移周期边界条件。

表1SCFD算例Tab.1 SCFD Cases

3 计算结果分析

3.1 气动性能参数计算公式

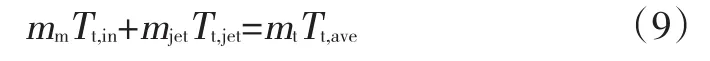

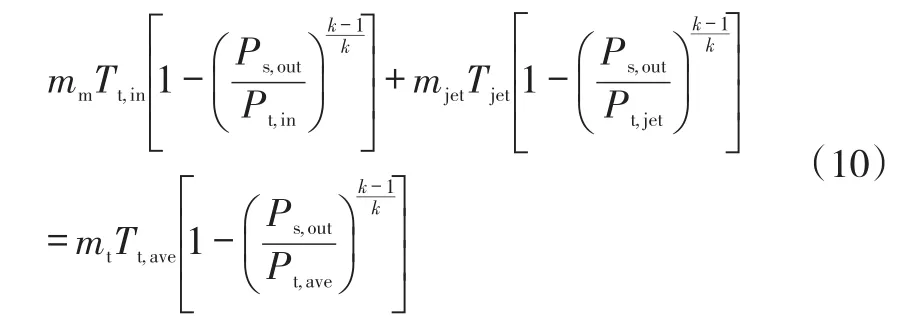

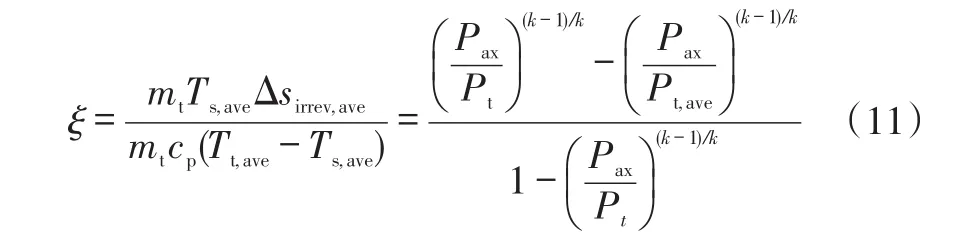

为进行涡轮平面叶栅的气动性能对比分析,同时考虑到叶顶喷气向叶栅中引入了外部能量,在评估叶栅气动性能时,本文采用了Cumpsty和Horlock[19]提出的功平均(work-average)方法,即使用一种等效流体替代主流和喷气,该等效流体经过涡轮叶栅的输出功与主流和喷气的输出功相同。对于本文研究的涡轮平面叶栅,假设等效流体经叶栅后的焓降与主流和喷气的相同。首先通过式(9)计算等效流体的总温(Tt,ave):

其中,mt=mm+mjet是主流和喷气流的总质量流量。然后,由式(10)计算等效流体总压(Pt,ave):

其中,k为比热比。在叶栅某一轴向位置,定义能量损失系数(ξ)为:

高等职业院校的信息和数据是进行教育改革和教学创新的基础,而多维度、海量的信息和数据必须要有规范的收集、加工和开发平台,这样才能更好地开发各类信息和资源的深层次价值,做到对高等职业院校教育教学变革的全面支持。当前高等职业院校应该做好基于大数据技术的信息和数据资源库建设,具体的策略有:

其中,Pax代表某轴向位置处截面的质量平均静压,Pt是截面各点的当地总压。

需要说明的是,当没有叶顶喷气,等效流体即为主流流体。

3.2 翼型冠叶栅气动性能的SCFD模拟

3.2.1 均匀网格边长的影响

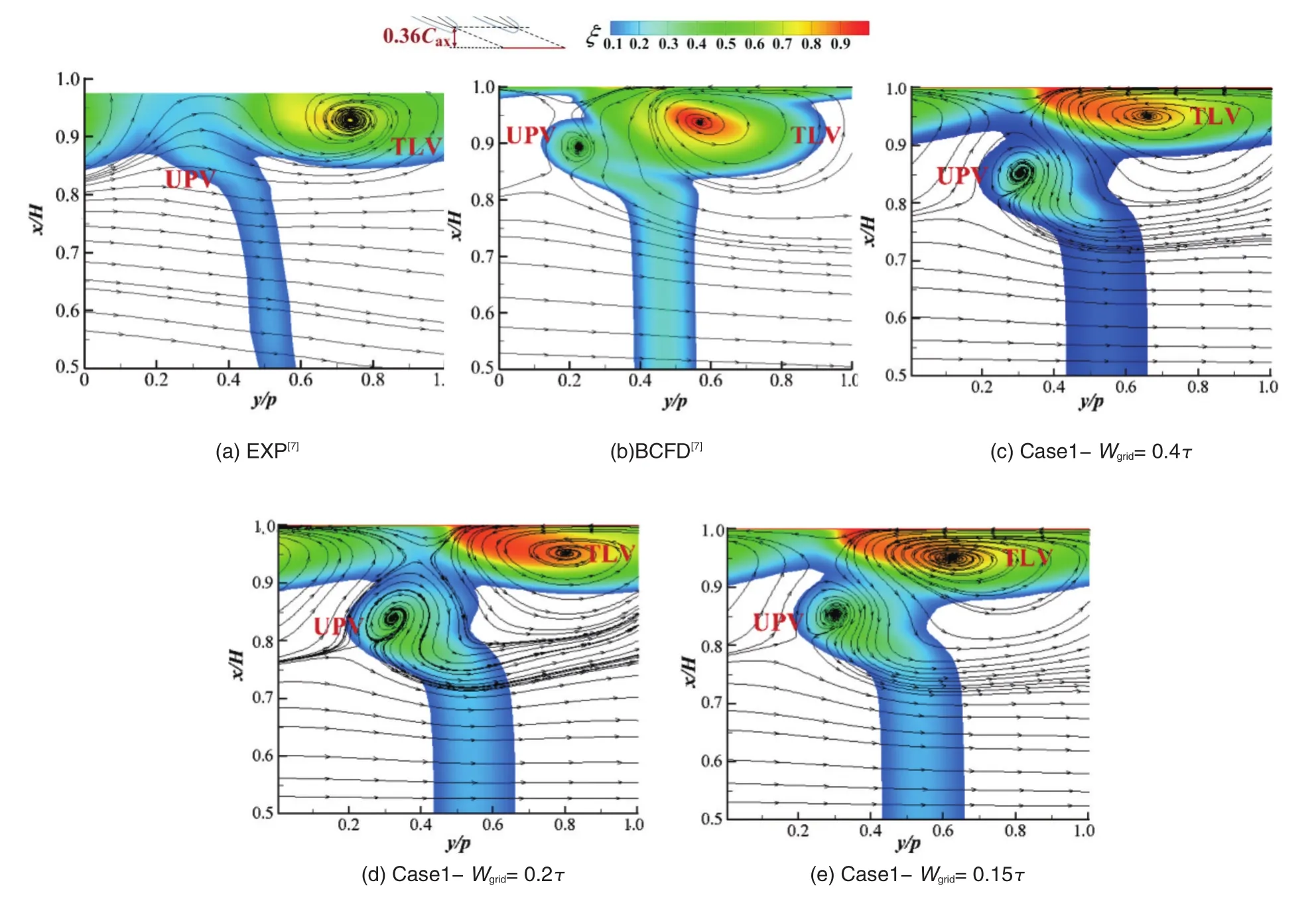

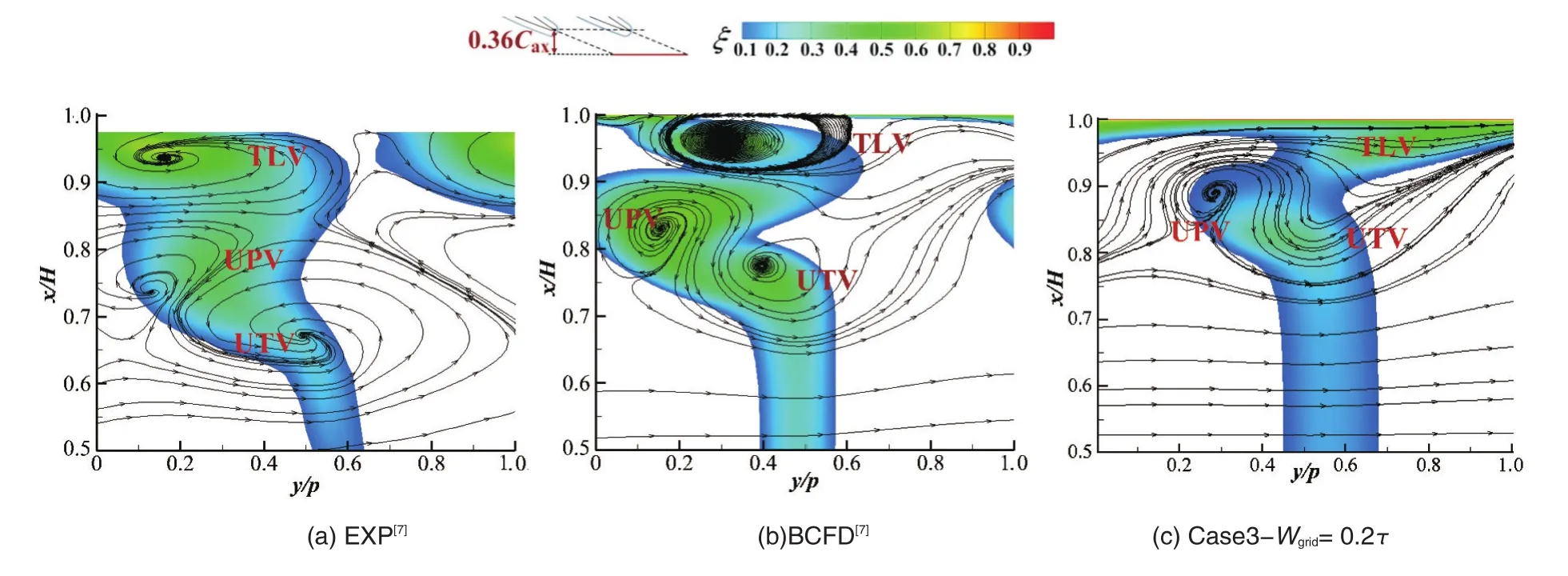

如表1所述,采用SCFD方法分析翼型冠对叶栅性能的影响时,首先分析了均匀网格边长(Wgrid)对SCFD计算的影响。图5给出了叶栅1.36Cax截面的能量损失系数ξ云图及二次流流线分布图,其中,图5(a)为试验结果,图5(b)为基于贴体网格的数值模拟(CFD using Bodyfitted meshes,BCFD)结果[5,7],图5(c)~5(e)为三种Wgrid值时的SCFD结果。

图5 翼型冠叶栅1.36Cax截面ξ云图及二次流流线分布图Fig.5 Contours ofξand secondary flow streamlines on 1.36Caxplane of cascade with WS tip

由图5可以看到,SCFD计算结果与BCFD结果整体符合较好,明显捕捉到了流场中的泄漏涡(TLV),上通道涡(UPV)。但相比于BCFD,SCFD获得的上通道涡(UPV)涡核位置在展向上稍有下移,泄漏涡(TLV)的强度稍高,其原因将通过图6分析。对比图5(c)~5(e)还可以发现,随着均匀网格尺寸(Wgrid)的减小,SCFD计算获得的损失云图与BCFD的差异逐渐较小,即表明SCFD方法的准确性不断提高。

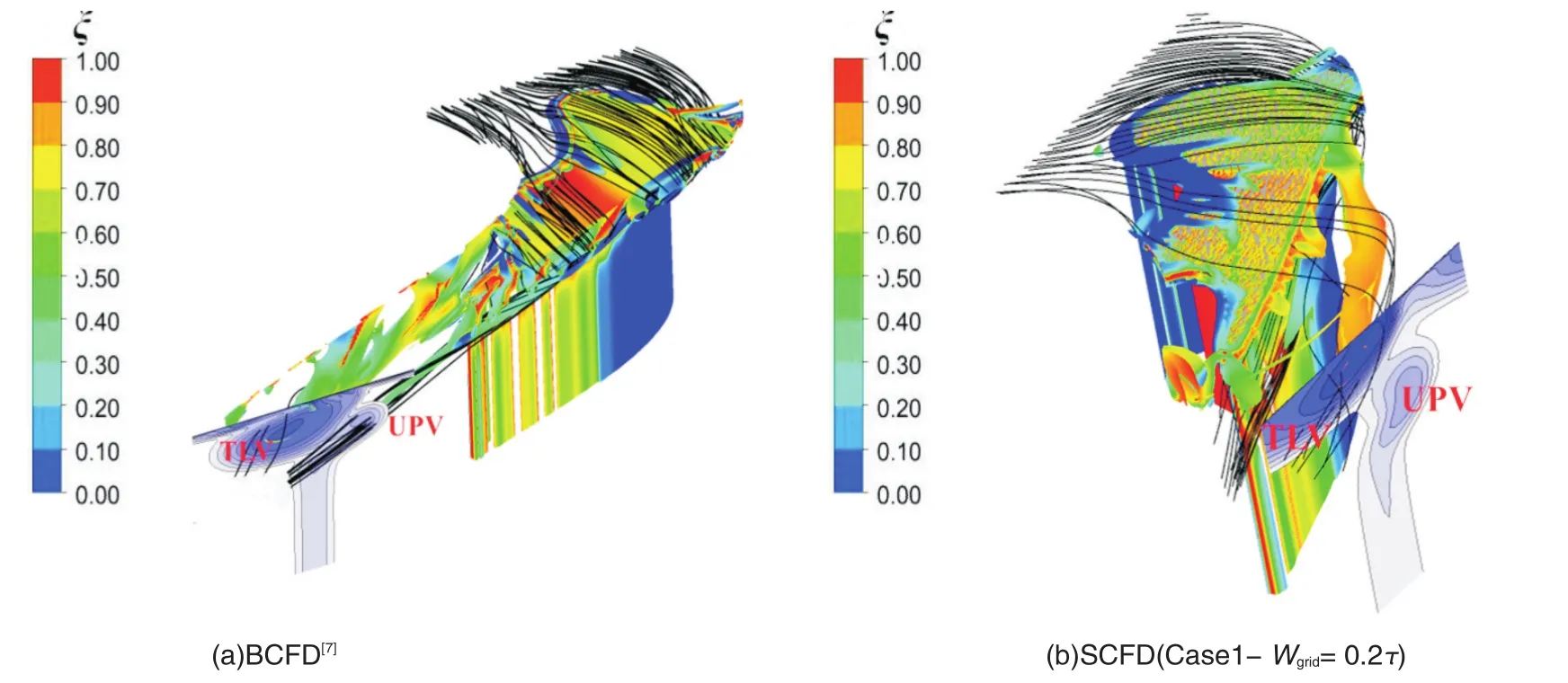

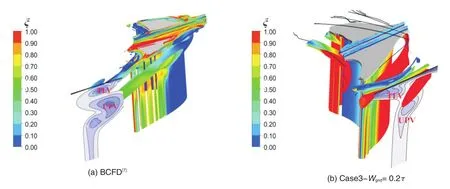

为分析图5基于源项(SCFD)和基于贴体网格(BCFD)计算结果中各旋涡差异的原因,图6给出叶栅叶顶处的三维流线图,且云图为根据旋涡强度(swirling strength)[15]识别的涡核位置。首先说明的是,前期BCFD计算域[7]与本文SCFD计算域边界不同,导致图6中截面显示有所差异。在BCFD中,泄漏流由翼型冠吸力侧离开间隙后,一部分形成泄漏涡(TLV),另一部分与叶冠下表面及叶表附面层汇集形成上通道涡(UPV)。在SCFD中,泄漏流基本进入泄漏涡区域,上通道涡的低能流体主要来自翼型冠下表面和叶表的附面层流体,这主要因为在SCFD中,源项域采用了均匀网格,网格尺度相比于BCFD的附面层网格尺度而言稍大,导致对机匣附近流场的模拟准确性不高,继而产生图5中SCFD获得的泄漏涡高损失区域占据整个节距范围,这一现象与图5(a)试验中因测点稀疏而引起损失较大的原因相似,受泄漏涡的挤压作用,上通道涡的位置沿展向下移。

图6 翼型冠叶顶三维流线图Fig.6 Three-dimensional streamlines near the WS tip

3.2.2 湍流模型方程源项的影响

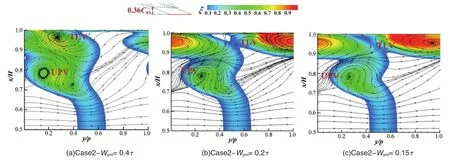

在基于源项的数值模拟(SCFD)中,为分析湍流模型方程源项对SCFD计算准确性的影响,对图5中三个网格尺度下的算例也进行了计算(case 2),计算中没有增加公式(7)定义的湍流模型方程源项。计算获得的1.36Cax截面的流场特征如图7所示。可以看到,Wgrid=0.2τ时,SCFD预测的泄漏涡(TLV)尺寸较小,且未能准确计算TLV对应的高损失。对于上通道涡(UPV),三种网格尺度下,SCFD都高估了该涡系的影响范围,这说明不考虑湍流模型方程源项时,SCFD对旋涡预测的准确性会降低。

图7 无湍流模型方程源项SCFD所得翼型冠叶栅(WS SCFD NTub)1.36Cax截面流场Fig.7 SCFD predicted flow fields on 1.36Caxplane for the WS SCFD NTub case

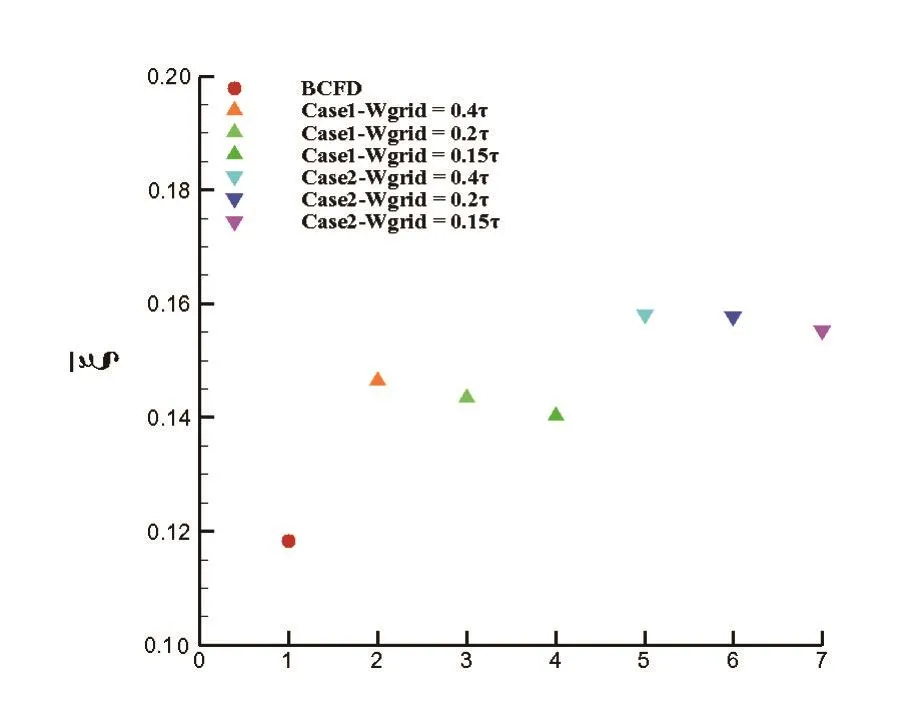

为定量分析SCFD模拟的准确性,图8给出1.36Cax截面的质量平均能量损失系数,由于SCFD高估了泄漏损失(如图5),因此,相比于BCFD,其获得的总损失偏高,三种网格尺寸下误差分别为23.8%,21.2%和18.5%。而相比于带湍流模型方程源项的SCFD(case 1),未添加湍流模型方程源项的SCFD(case 2)又未能准确捕捉通道涡结构,能量损失系数误差更高。因此,对于SCFD,添加湍流模型方程源项是十分必要的。

图8 1.36Cax截面质量平均能量损失系数Fig.8 Mass-flow averaged energy loss coefficient over the 1.36Caxplane

3.3 密封齿和叶顶喷气对翼型冠叶栅气动性能的SCFD模拟

3.3.1 密封齿的影响

3.2.1节分析了源项域均匀网格边长对SCFD方法准确性的影响,并发现相比于最小网格边长(Wgrid=0.15τ),Wgrid=0.2τ时,计算得到的能量损失系数仅增加2.2%,因此,基于Wgrid=0.2τ计算域,除引入翼型冠叶顶源项外,进一步增加密封齿源项,即定义密封齿包括的网格点的多孔度为0,随后在动量方程和湍流模型方程中增加源项。

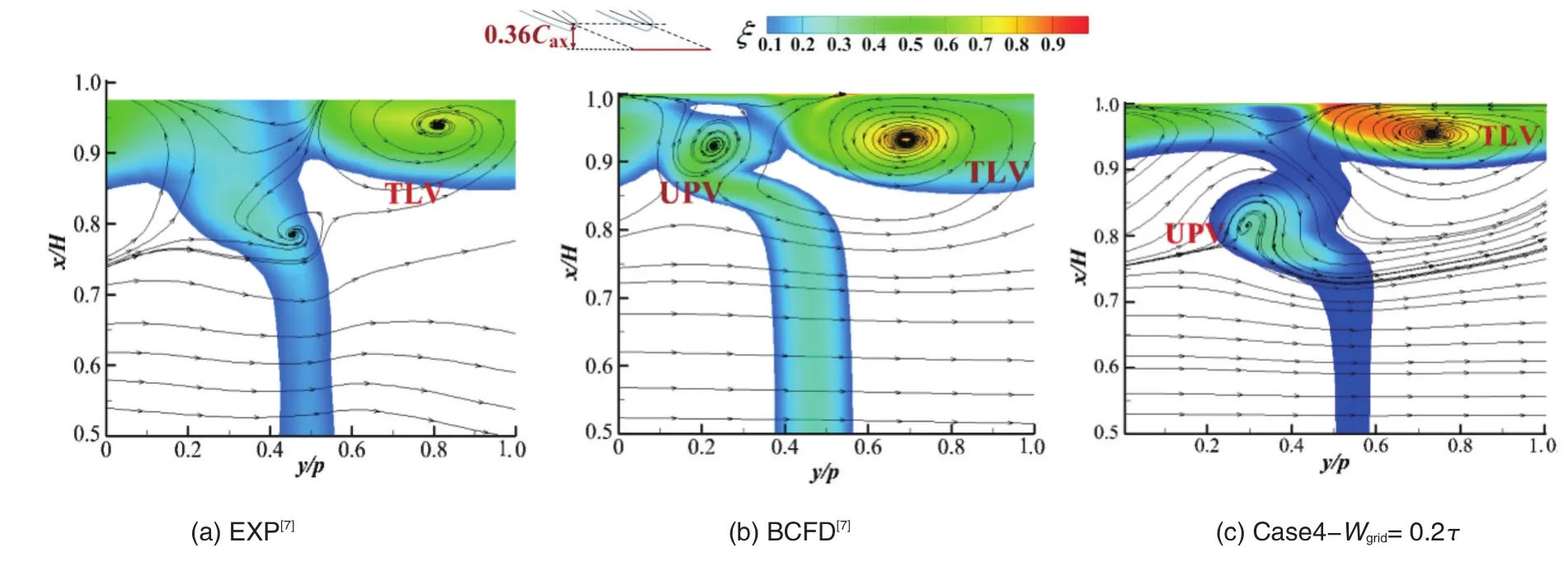

图9给出带密封齿翼型冠叶栅1.36Cax截面的能量损失系数云图,其中,图9(b)和图9(c)分别为BCFD[7]以及Wgrid=0.2τ时SCFD的计算结果。可以看到,SCFD未捕捉到泄漏涡(TLV)流线,但获得与TLV有关的高损失区域。这主要因为,增设密封齿后,密封齿顶部与机匣的展向距离为0.4mm,当Wgrid=0.2τ(0.48mm)时,在密封齿顶部和机匣间不存在网格点,导致源项计算中识别的两者间区域的多孔度几乎为0(固体),即使得密封齿区域的叶顶间隙值极小,因而泄漏流极剧降低。而图9(c)中TLV的高损失区域主要由密封齿下游泄漏流引起。

图9 带密封齿翼型冠叶栅1.36Cax截面ξ云图及二次流流线分布图Fig.9 Contours ofξand secondary flow streamlines on 1.36Caxplane of the blade cascade with WSS tip

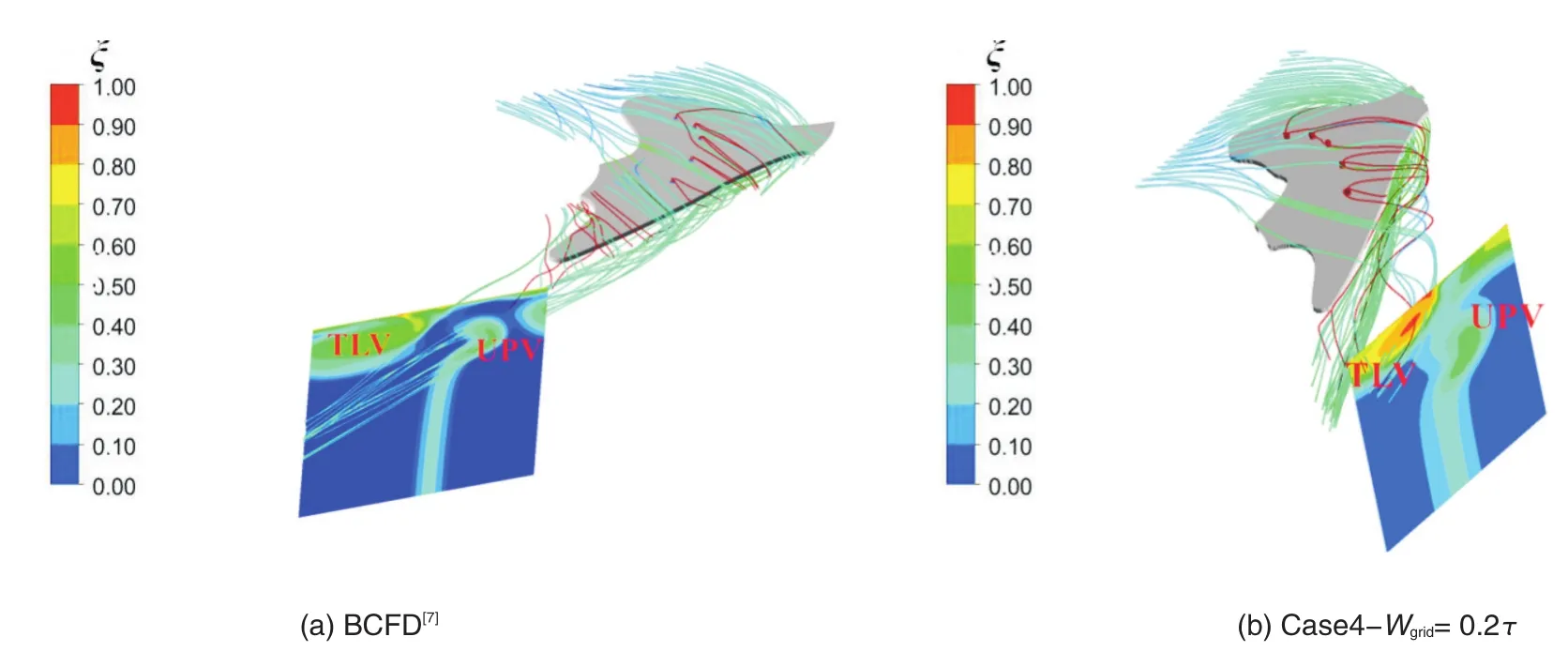

图10给出根据旋涡强度识别的三维旋涡结构,可以看到SCFD模拟中,SCFD获得的上通道涡(UPV)区域的损失特征与BCFD的相似,即相比于图5中的无密封齿翼型冠,增加密封齿后,上通道涡(UPV)强度增加。但间隙区域只存在很少的泄漏流,不存在BCFD中泄漏流引起的分离涡团。即对于更为复杂的密封齿结构,均匀网格对泄漏流的捕捉能力有限,在今后的密封齿研究中,为提高SCFD准确性,可单独加密密封齿上方与机匣间的间隙处网格。

3.3.2 叶顶喷气的影响

同样基于Wgrid=0.2τ计算域,采用SCFD方法计算有叶顶喷气翼型冠叶栅性能。计算中,除增加翼型冠固体区域源项外,还需根据喷气孔几何位置识别喷气孔包含的网格点,以增加公式(3)定义的喷气源项。前期对有叶顶喷气翼型冠叶栅研究[5]中,考虑了不同喷气流量,本节计算的喷气流量和主流量比值(Mr,jet)包括0.3%,0.5%,0.7%和0.9%。

图10 基于旋涡强度识别的带密封齿翼型冠叶栅内部旋涡结构Fig.10 Vortex structures of the WSS blade cascade identified using vortex strength

图11给出Mr,jet=0.5%时,试验(EXP)、基于贴体网格(BCFD)和基于源项(SCFD)数值模拟获得的1.36Cax截面的能量损失系数云图。不论是BCFD还是SCFD,相比于图5中没有叶顶喷气的计算结果,引入喷气后,泄漏区域的损失值都有所降低,这主要因为喷气流的高压作用能改善泄漏涡区域的总压分布。观察图12的三维流线图可以看到,喷气流除进入泄漏涡以外,还会被上通道涡卷吸,导致UPV强度增加,该规律与前期研究中获得的结论一致,进一步验证了在增设喷气时SCFD计算的可靠性。

图11 有喷气翼型冠叶栅1.36Cax截面ξ云图及二次流流线分布图Fig.11 Contours ofξand secondary flow streamlines on 1.36Caxplane of the blade cascade with WS tip and jet

图12 有喷气翼型冠叶顶三维流线图Fig.12 Three-dimensional streamlines near the WS tip with jet source

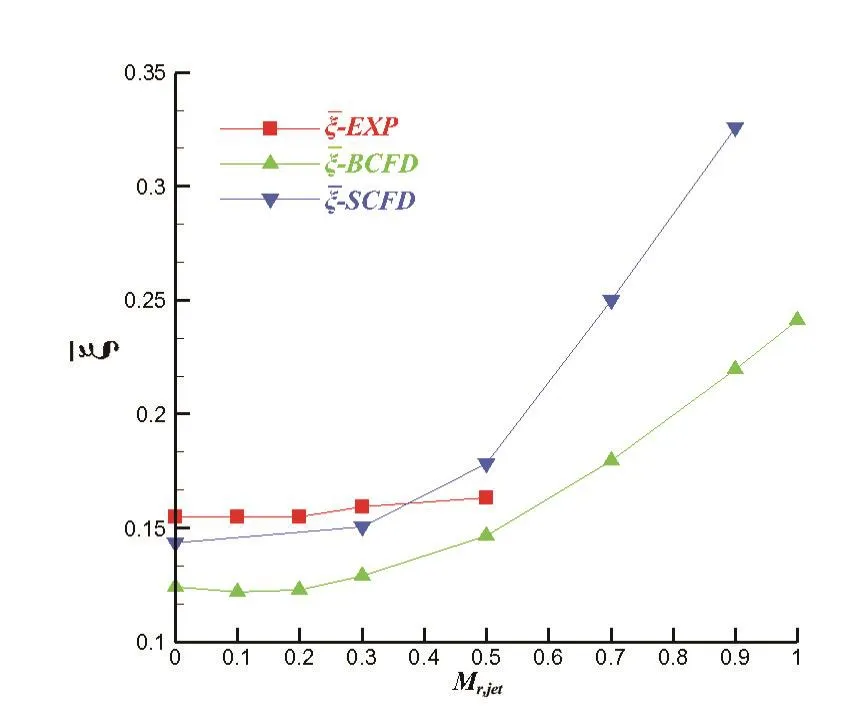

为分析喷气流量对叶栅气动性能的影响,图13给出不同喷气流量下,1.36Cax截面的质量平均能量损失系数,可以看到,虽然不同流量下,SCFD计算的能量损失较BCFD的高,但其获得的ξ随Mr,jet的变化规律与BCFD和试验结果基本一致,即随着喷气流量的增大,叶栅损失逐渐增加。图14给出Mr,jet为0.3%,0.7%和0.9%时的三维流线图,可以看到,随着喷气流量增加,尽管喷气对泄漏流的阻挡作用增强,但其使得上通道涡区域损失增加,导致叶栅总损失增大。

图13 不同喷气流量1.36Cax截面平均能量损失系数Fig.13 Averaged energy loss coefficient over 1.36Caxplane under different jet mass flow rates

图14 不同喷气流量三维流线图Fig.14 Three-dimensional streamlines under different jet mass flow rates

以上研究表明,采用基于源项的数值模拟方法,能较为准确地获得有无密封齿和有无喷气翼型冠叶栅的气动性能,与基于贴体网格的计算结果相比,源项法仍存在一定误差,但可通过降低均匀网格尺寸使误差减小,由于源项法不必构建真实结构几何和生成贴体网格,其能够用于像如翼型冠等复杂结构流场的数值模拟中。基于本文的SCFD方法,可进一步开展翼型冠、密封齿和叶顶喷气的数值优化工作。

4 结论

本文采用一种基于源项的数值模拟(SCFD)方法,计算了有、无密封齿和有、无叶顶喷气翼型冠涡轮叶栅的气动性能,通过与基于贴体网格的数值模拟结果(BCFD)相对比,分析了均匀网格边长和湍流模型源项对SCFD方法准确性的影响,主要结论包括:

1)对于翼型冠涡轮叶栅,SCFD获得与BCFD相同的涡系结构和损失分布,但由于SCFD采用的均匀网格难以准确捕捉机匣附近的流场特征,导致泄漏涡区域损失较高,上通道涡位置下移,因此在定量计算上有较大误差,距离工程应用仍有一段距离。同时,当均匀网格尺寸较大和不增加湍流模型方程源项时,SCFD模拟旋涡及损失的准确性会降低。

2)对于有密封齿翼型冠叶栅,当SCFD采用的均匀网格边长等于叶顶间隙值的0.2%时,密封齿上方间隙区域的多孔度几乎为零,导致该区域叶顶间隙为零,这使得SCFD难以准确捕捉泄漏涡的二次流流线特征,仅获得与泄漏涡相关的高损失分布,因此,在今后开展密封齿翼型冠叶栅的SCFD研究中,建议将密封齿上方的间隙区域和源项域分隔开,对间隙区域单独加密。

3)对于有叶顶喷气翼型冠叶栅,SCFD获得的叶栅能量损失随喷气流量的变化规律基本一致,即随着喷气流量增加,损失持续增大,这进一步说明SCFD方法的准确性。