离心压缩机叶轮结构优化设计

(重庆通用工业(集团)有限责任公司)

0 引言

机械结构的优化设计是在现代计算机广泛应用的基础上诞生及发展起来的一门学科,根据优化原理和方法,通过人机配合在计算机上进行自动或半自动的设计,从而选出在相应约束下的最优设计方案[1]。其中目标函数和约束条件的设置计算在有限元分析中进行,结构模型参数的取样和优化则需要借助相关的取样算法和优化算法来完成。大型商用有限元结构分析软件ANSYS的参数优化模块提供多种取样算法和优化算法,并与其三维建模模块及有限元分析模块关联,从而形成自动优化设计的闭环。冀春俊等人[2~3]运用遗传算法对快速拆装的风机叶轮进行了优化。李晶等人[4]联合MATLAB的遗传算法和ANSYS的有限元分析功能,对某钢结构的轴向应力进行了优化设计。周志海等人[5]对罗茨风机叶轮在不均匀温度作用下轮廓热变形进行了优化设计。张永海等人[6]对鼓风机闭式叶轮叶片在轮盘上的倾角进行了优化。Song等人[7]对涡轮叶根进行了以经济性为目标的多变量优化分析,取得良好效果。郭婷等人[8]考虑应力、位移和稳定性等约束,对大型通风机定子结构进行了减重优化设计,提出了各钣金结构的减重优化策略。

本文以某型蒸汽压缩机叶轮为例,探计叶轮的减重优化。蒸汽压缩机叶轮设计材料采用叶片钢FV520b,其刚度和屈服极限等材料性能较好,计算结果均满足强度设计要求,但叶轮质量较大,对转子动力学设计及整个转子组的安全稳定性带来很大的困难。轮盘的加强筋和去重位的初始设计主要参考工程经验并进行多次试算,得到叶轮初始设计质量较大,为168.5kg。为满足设计要求需要对转子轴颈、轴承及齿轮箱等整机参数相应放大,增大了整机设计难度,提高了机组成本。采用ANSYS进行尺寸优化设计,以叶轮质量最轻为目标函数,以应力和变形满足相应的强度及间隙设计要求为约束,进行质量优化分析,优化后的叶轮质量为141.4kg,叶轮质量降低了27.1kg,降低约16.1%,对整个转子组运转的安全可靠性有着积极的影响,具有良好的工程实用价值。

1 结构优化设计

优化设计是求解目标函数在控制条件下极值的问题,其数学模型可以直观的表述为[9]:

其中,Fi为目标函数;gi为约束条件;xn为优化变量。优化设计时要合理选择优化变量;一是根据所求目标函数综合考虑,尽量选取对结果影响较大的变量;二是要控制优化变量的数量,以保证计算效率。因此,需要进行参数重要程度识别试算,识别各参数对目标函数的影响程度。

优化分析开始前,需要给各待优化变量赋初值,初值的选取对优化分析的结果影响很大,比如采用遗传算法时,优良的初始值会大大提高计算效率,采用梯度优化算法时,涵盖广泛的初始值能避免出现局部最优的情况。因此,采用科学的取样算法,能大大提高优化计算效率[10]。常用的取样算法包括中心组合、箱线法、最优空间法、稀疏网格法及拉丁超立方取样等算法。

结构优化分析流程主要包括有限无数值分和优化控制两个部分,如图1所示。首先利用建模软件建立叶轮的参数化模型,确定设计变量;若设计变量较多,则需通过参数识别试算,确定对目标影响较大的优化参数;根据初始设计叶轮给定初值,划分网格并进行有限元分析,如果不满足应力和位移约束条件,则进入优化控制算法到下一组变量,重复参数化建模和有限元分析过程;满足应力和位移约束时,若不满足计算收敛条件,则再次进入优化控制算法到下一组变量,直到满足收敛条件,最终得到目标函数的最优值。

图1 结构优化分析流程图Fig.1 Flow chart of structural optimization analysis

2 叶轮优化设计分析

2.1 叶轮模型

以某型蒸汽压缩机半开式叶轮为研究对象,如图2所示,叶轮流道面由气动设计,轮盘背面加强筋和去重位进行结构设计。叶轮背面结构设计参数尺寸如图3所示。

由表1可以看出,叶轮背面的结构尺寸多达14个,要针对这14个参数进行优化分析计算量很大,计算时间较长,因此需要先进行各个参数的影响系数识别试算,选取对目标函数及约束条件影响较大的重要参数进行优化设计。

图2 压缩机叶轮模型Fig.2 Compressor impeller model

图3 叶轮背面结构设计尺寸模型Fig.3 Impeller back structure design size model

表1 叶轮背面结构尺寸参数Tab.1 Impeller back structure design parameters

2.2 影响系数识别

选取各参数初值上下40%区间为优化区间,为了准确判别各参数对目标函数和约束条件的影响,影响系数识别试算的样本要求随机性高且分布涵盖广泛,因此选用拉丁超立方取样法,采用ANSYS结构优化模块的参数识别计算,得到各参数的影响系数如图4所示。

图4 叶轮各尺寸参数识别矩阵Fig.4 Impeller parameter identification matrix

在变量影响系数识别矩阵结果中可以读出各参数的影响系数,如表2所示,可以看出对目标和约束影响较大的有6个参数,其余参数的影响系数均小于0.1,在优化设计时可以不予考虑,现仅对这6个重要参数进行优化设计。

表2 叶轮各尺寸影响系数Tab.2 Impeller parameter influence coefficient

2.3 结构优化

针对上述参数识别计算得到的6个重要参数,取各参数初值的上下40%为优化区间,采用ANSYS结构优化模块,选用自适应单目标优化算法,目标函数为叶轮质量最小,应力和位移约束条件分别为:最大等效应力σmax≪ 950MPa(安全系数取 1.3),z方向最大变形dmin≫-1.6mm。设置初始取样数50个,收敛残差10-6,最大计算量500次,进行尺寸优化计算,优化后的各参数尺寸如表3所示,优化前后叶轮模型对比见图5。

表3 叶轮各尺寸参数优化前后对比Tab.3 Impeller size parameters before and after optimization

图5 叶轮优化设计前后对比Fig.5 Comparison of impeller before and after optimization

优化前叶轮最大应力为1 051MPa,位于叶轮背盘去重位过渡,优化后的叶轮最大应力为856.4MPa,同样位于轮盘背盘去重位过渡,最大应力降低了194.6MPa,降低约19%,叶片和叶根优化前后应力大小相当,优化前后的应力云图如图6所示。

图6 叶轮等效应力云图Fig.6 Equivalent stress of the impeller

优化前叶轮最大轴向(z向)变形为-1.37mm,优化后叶轮最大轴向变形为-1.56mm,均位于叶轮出口边缘,最大轴向变形增大约0.19mm。叶轮气动设计叶顶预留间隙为2.5mm,可以看出轴向间隙还有约1mm的余量,因此变形量满足设计要求如图7所示。

图7 叶轮轴向变形云图Fig.7 Axial deformation of the impeller

优化前叶轮总质量为168.5kg,优化后质量为141.4kg,质量降低27.1kg,降低约16.1%。优化设计前后目标函数及约束条件的对比如表4所示。

表4 叶轮参数优化前后对比Tab.4 Comparison of impeller parameters before and after optimization

3 叶轮模态分析

3.1 模态频率和振型结果

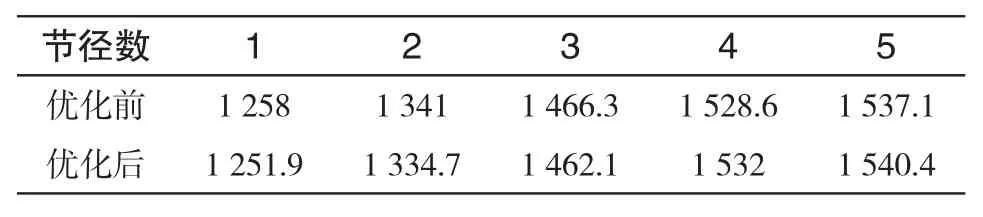

该蒸汽压缩机额定工作转速为9 500r/min,实际运行工况可能会短时在9 000~9 500r/min转速范围内调节。由于压缩机长期运行在额定转速下,因此本文主要进行额定转速下的模态分析及共振校核。叶轮的载荷和约束均是循环对称的,可利用循环对称法进行离心预应力模态分析以减少计算时间[11]。叶轮优化前后的各阶模态频率对比如表5和表6所示,各阶模态振型如图8所示。

表5 同节径不同阶数频率计算结果比较Tab.5 The frequency results with same nodal diameter and different orders

表6 同阶数不同节径频率计算结果比较Tab.6 The frequency results with same order and different nodal diameters

图8 叶轮优化前后模态振型对比Fig.8 Impeller modal before and after optimization

由于叶轮背盘的整体结构形状没有发生变化,且叶轮尺寸参数优化值均在30%以内,从表5、表6及图8可以看出,优化前后叶轮的各阶模态频率相差很小,各阶的模态振型也基本一致,可以认为优化前后叶轮的模态频率及振型结果基本一致。因此,在后续的共振校核中,以优化后的模态计算结果进行校核。

3.2 共振校核分析

对于透平叶轮发生共振需同时满足如下两个条件:(1)固有频率等于激振频率;(2)激振力阶次(谐波阶数)等于节径数。即三重点共振条件[12],可用下式表示:

式中,fm为叶轮固有频率;ns为叶轮工作频率;K为激振力阶次;N为叶片数;m为节径数。

该压缩机叶轮主要激励来源为系统管网中的随机低频激振力,叶轮的三重点共振图如图9所示。

图9 叶轮三重点共振图Fig.9 Impeller SAFE plan

由图9的叶轮三重点共振图可知,可能发生共振的频率有:3节径1阶频率,共振避开率为14.8%;4节径1阶频率,共振避开率为20.6%,两个避开率均满足设计要求,认为叶轮在工作转速下不会发生共振。

4 结论

本文以某蒸汽压缩机半开式叶轮为研究对象,以叶轮质量最小为优化分析的目标函数,以叶轮最大应力和轴向变形为约束条件,进行叶轮结构优化设计。得到如下结论:

1)优化前叶轮质量为168.5kg,优化后叶轮质量为141.4kg,质量降低27.1kg,降低约16.1%。

2)优化前叶轮最大应力为1 051MPa,优化后的叶轮最大应力为856.4MPa,最大应力降低194.6MPa,降低约19%。

3)优化前后叶轮的模态频率及振型基本一致,对优化后叶轮采用三重点共振校核,其共振避开率大于14.8%,叶轮在工作转速下不会发生共振。

4)叶轮结构优化设计降低了叶轮质量和最大应力,提高了转子组的安全稳定性,对于大质量的钢叶轮或钛合金叶轮,结构优化设计的意义尤为突出。