基于控制速度分布的离心风机系统优化设计方法研究*

杜 衡 赵文军 王灿星

(1.浙江大学航空航天学院流体工程研究所;2.杭州顿力电器有限公司)

0 引言

离心通风机是一种用于输送气体的通用机械,广泛用于各行各业。研究人员已经对离心风机的优化设计方法进行了大量研究[1-6],包括结构参数优化方法、角动量优化设计方法、控制速度分布优化方法和优化算法设计方法等,其中基于速度分布控制的优化设计方法越来越受到重视。

王瑞[7]为了抑制流动分离,提出将控制平均速度分布规律的方法运用于多翼离心风机的优化设计中,提升了风机整体性能。曾庆松[8]根据抑制复杂流动效应的原理建立了基于控制速度分布的二维叶轮优化设计方法,并验证了此优化设计方法的可行性。鲍明[9]将控制速度分布的优化设计方法运用于离心鼓风机三维叶片优化设计,提炼出控制参数和优化判据。潘爱强[10]建立了基于控制速度分布的三维优化设计方法,推导了考虑旋转与曲率的可压缩边界层方程,并以出口边界层厚度作为优化目标对离心风机的三维叶片进行优化设计。易喆鑫[11]在采用控制速度分布优化设计方法的基础上,将叶轮总体参数优化和叶片型线优化结合在一起,实现了叶轮结构的整体优化。

以上关于控制速度分布的优化方法都集中在叶片优化上,并未考虑前盘子午面型线和蜗壳的优化设计,难以实现离心风机系统的优化。本文拟将前盘子午面成型和蜗壳设计模块与速度控制分布的优化方法相结合,并合理组合设计方法中优化准则,形成对整个离心风机系统的优化。

1 设计方法

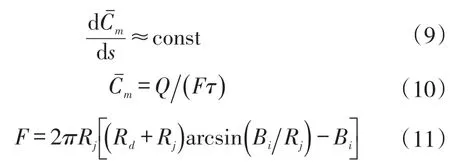

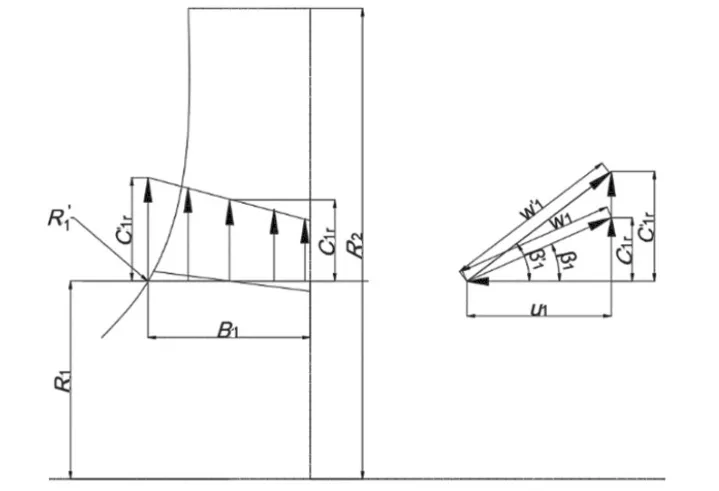

1.1 叶轮设计

文献[11]建立了基于速度分布的叶轮优化流程,通过优化准则进行总体参数优化获取总体参数组合,然后根据平均速度分布和吸力面速度分布,再通过载荷分布和速度分布的关系得到叶片型线,最后通过计算考虑了旋转与曲率的不可压缩二维湍流边界层方程[12]出口边界层厚度作为优化目标,对叶片型线进行优化。

1.2 子午面成型方法

叶轮子午面由前后盘组成,后盘一般为平面,前盘为曲面,根据文献[13-14]可知使用Bezier曲线进行前盘子午面型线设计是可行的,本文采用二次Bezier曲线进行前盘子午面型线设计,并将前盘表面法向压力梯度最小化准则和最佳进口速度条件准则进行组合,完成对前盘子午面型线的优化设计。

1.2.1 二次Bezier函数设计前盘子午面型线

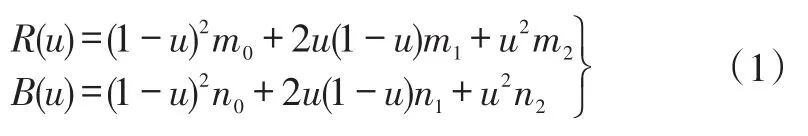

Bezier曲线的方程为:

式中,u为变量;m,n均为系数。

给定曲线的起点和终点坐标,通过调节图1中控制点P的坐标,实现对整条曲线形状的调整。

图1 叶轮子午面示意图Fig.1 Schema of meridian plane

1.2.2 子午面中心流线计算

中心子午流线坐标可通过如下方法求解,参见图1。

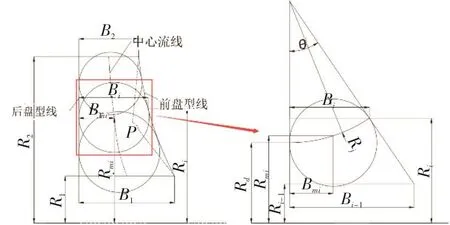

式中,r为到转轴的半径;δ是子午流线切线与旋转轴之间的夹角;Rm为子午面中心流线曲率半径;n是子午流线的法线方向;Cu为周向速度;Cm为子午面流线方向速度。

上述准则被称为前盘表面法向压力最小化准则。

满足上式的流型条件为:

其中,τ为叶轮阻塞系数;F为过流断面面积;Q为流量。

通过不断调整Bezier函数控制点P使生成的子午流道沿流线方向的速度满足该流型条件。

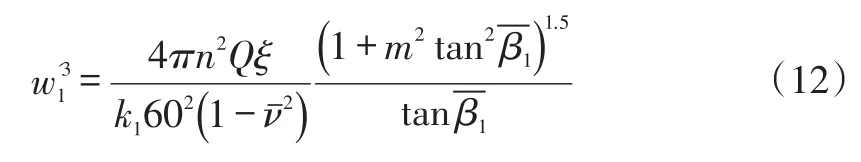

1.2.4 最佳进口速度条件准则

同时考虑到流动的不均匀性,最佳进口速度应使前盘表面的相对速度最小,因为在子午面内,主要的边界层动量厚度集中在吸力边靠近前盘的一侧。

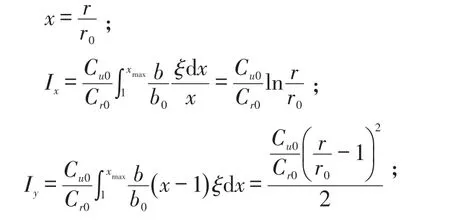

式中,ξ为进口加速系数;k1为进口阻塞系数;为轮毂直径与进口直径的比值;Q为流量;n为转速。

因此可以得到考虑了子午流线曲率的最佳进气角和最佳进出口直径比值

图2 叶轮进口处的径向速度分布Fig.2 Radial velocity distribution at impeller inlet

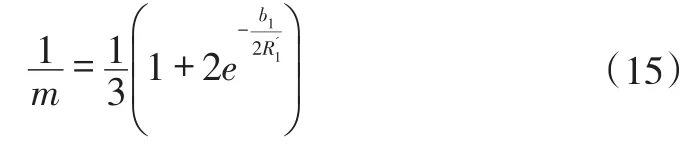

Eck曾对径流式叶轮进口处子午面二维速度分布作过近似分析,指出指数m是的函数[15]:

式中,b1为叶片进口宽度;前盘子午面型线进口处曲率半径。

求出最佳进口角的关键就是求出指数m,而m是一个与叶片进口宽度和前盘子午面型线进口处曲率半径有关的变量,根据式(9)可以得到前盘子午面的型线,则m可由式(15)确定,然后由式(13)和式(14)获得和,并与上一次迭代的和进行比较是否相等,如果相等,则子午面成型完成,完成了前盘子午流线的优化与进口参数优化有机结合。

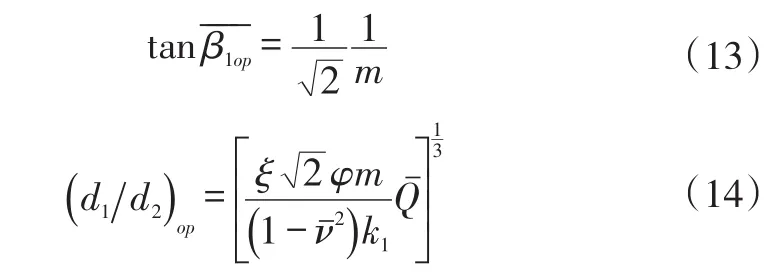

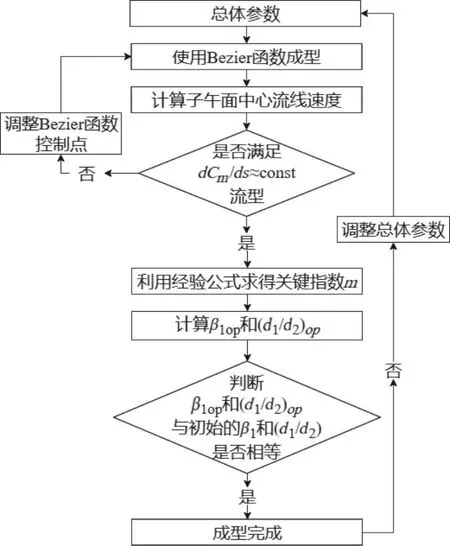

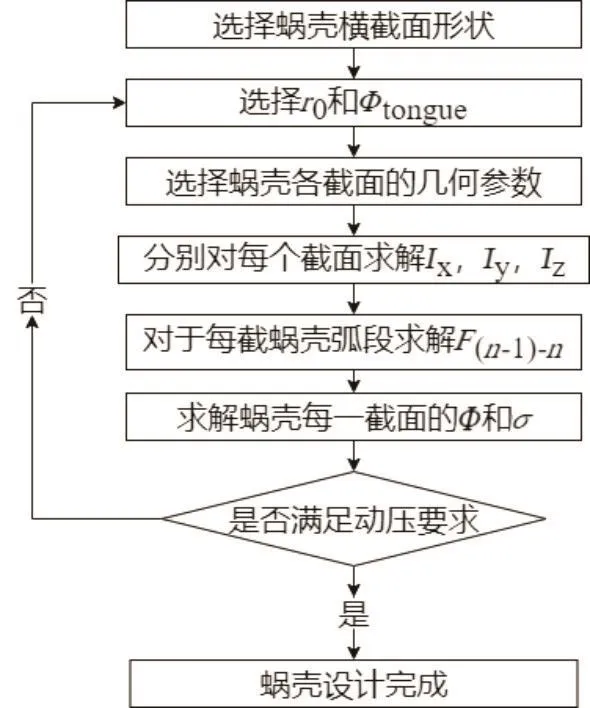

1.2.5 前盘子午面成型流程

前盘子午面成型流程图见图3。

图3 前盘子午面成型流程Fig.3 Forming process of meridian front disc

1.3 蜗壳设计方法

式中r0是基圆半径。

该方法未考虑粘性影响,实际上蜗壳流动粘性效应明显,故建立一种计及粘性效应的方法很有必要。

1.3.1 设计原理

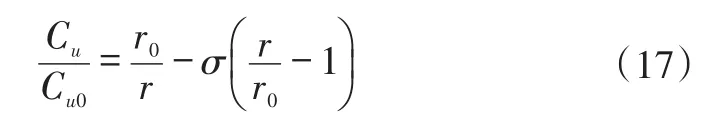

假设考虑粘性的周向速度沿径向的变化为

式中σ为考虑粘性的修正系数。

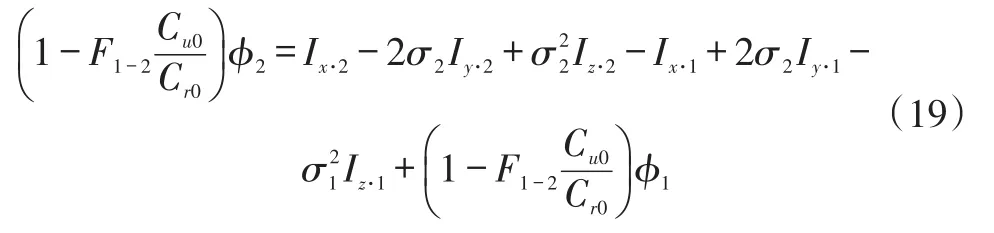

根据连续性方程及动量矩守恒方程,可得给定蜗壳横截面形状所在位置辐角φ和修正系数σ的关系式

式中,

式中,ξ为轮盘与旋转轴夹角的正弦;b0是蜗壳进口的宽度,r是到蜗壳中心的距半径,Cu0为蜗壳进口处的周向速度,Cr0为蜗壳进口处的径向速度。

对于蜗壳弧段1-2,有:

式中,Cf是摩擦系数;l是蜗壳截面湿周;

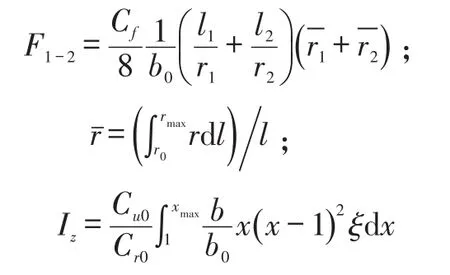

1.3.2 蜗壳设计流程

蜗壳设计流程图见图4。

图4 蜗壳设计流程Fig.4 Volute design process

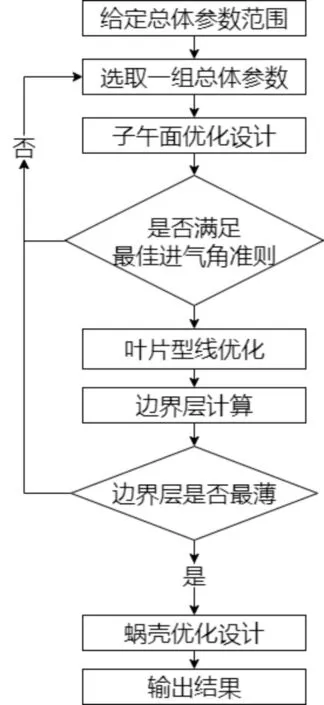

2 优化设计程序流程

根据设计流程用C语言编写优化设计程序,如图5。

图5 离心通风机优化系统流程Fig.5 Optimization process fan

3 设计实例结果

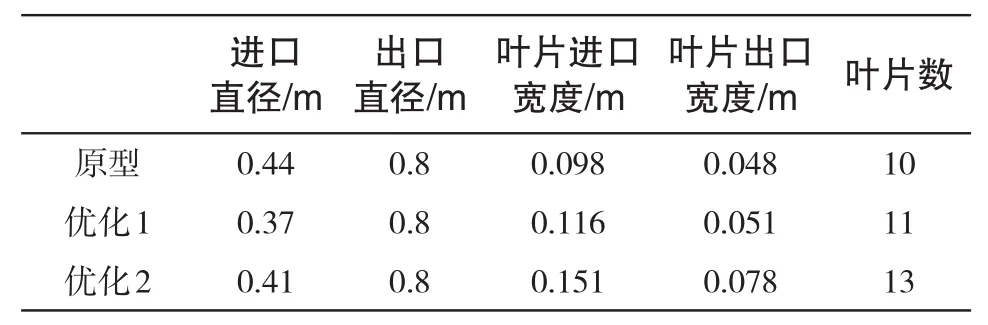

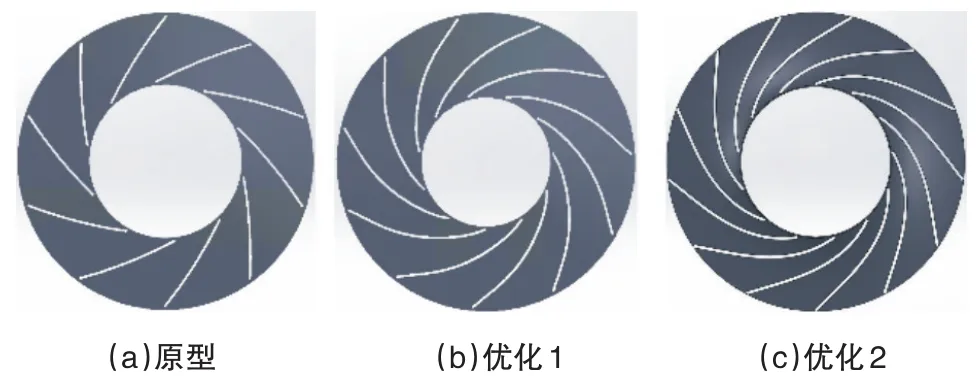

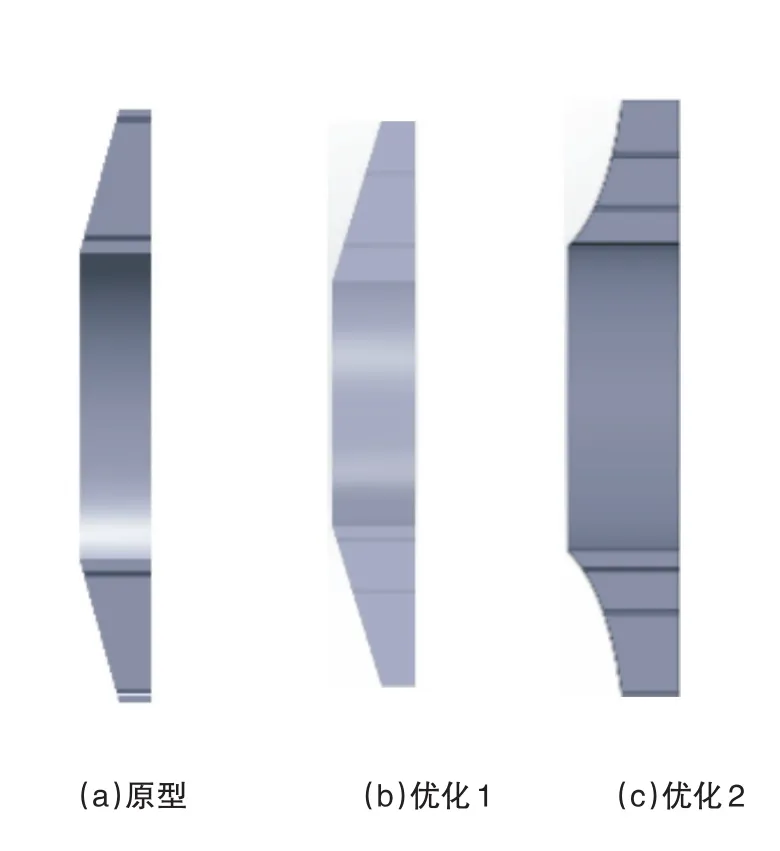

本文对设计工况流量为12850m3/h,全压为10600Pa,转数为2 900r/min的离心风机原型进行了优化设计,获得了优化设计结果。表1为原型风机、文献[10]程序优化的风机(优化1)和本文优化程序优化的风机(优化2)的总体参数对比,图6~图8为优化前后的叶片型线,子午面型线和蜗壳型线的对比。

表1 风机优化前后的叶轮参数Tab.1 Parameters of impeller

图6 优化前后叶轮回转面示意图Fig.6 Profile of impeller rotating surface

图7 优化前后叶轮子午面示意图Fig.7 Profile of impeller meridian plane

图8 优化前后蜗壳示意图Fig.8 Profile of volute before and after optimization

3.1 数值计算模型

本文数值模拟采用RNG k-ε湍流模型,进口边界条件为速度进口,出口边界条件为压力出口,固壁采用无滑移边界条件及标准壁面函数,旋转采用MRF模型。网格全部采用了四面体非结构化网格,控制方程采用有限体积法进行离散,求解算法采用SIMPLE求解。

3.2 数值计算结果分析

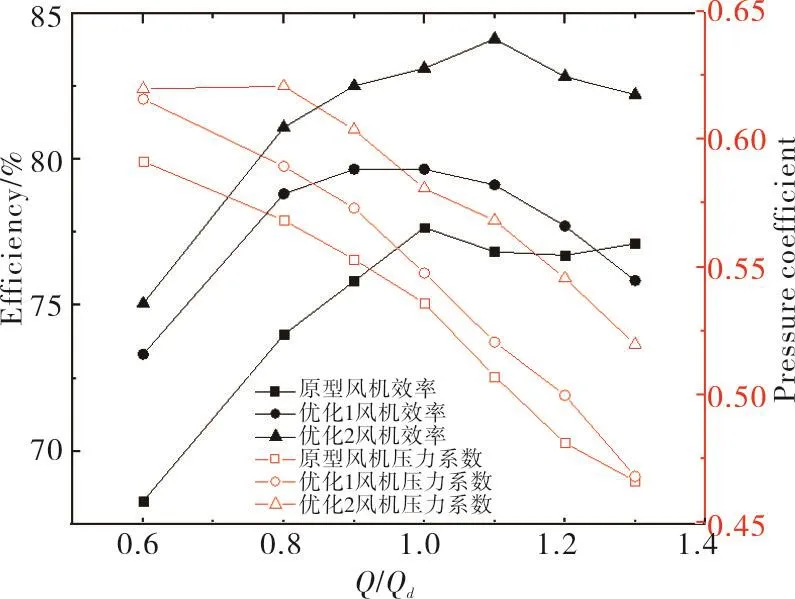

本文对优化前后的风机选取了0.6Qd,0.8Qd,0.9Qd,Qd,1.1Qd,1.2Qd,1.3Qd等七个工况进行了数值计算,其中Qd为设计流量,得到图9的性能曲线。

从图9可以看出,优化2的风机的压力系数明显高于优化1的风机和原型风机,在设计流量下,原型风机压力系数0.537,优化1的压力系数为0.548,优化2的压力系数为0.581,设计压力系数更加吻合。全工况下,优化后风机的效率均比原型风机及优化1高,在设计流量下,原型风机的效率为77.67%,优化1的风机效率为79.67%,优化2的风机效率为83.13%。

图9 压力系数及效率曲线对比图Fig.9 Comparison of pressure coefficient and efficiency

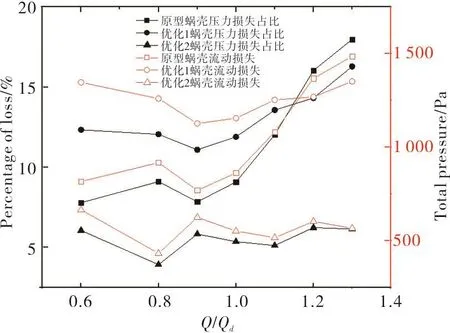

图10为三个风机的蜗壳流动损失对比图,从图中可以看出,在全工况下,优化2的蜗壳的流动损失低于原型蜗壳和优化1蜗壳。在设计流量下,原型蜗壳流动损失为862.94Pa,占比9.08%,优化1的蜗壳流动损失1154.9Pa,占比11.89%,优化2的蜗壳流动损失551.98Pa,占比5.36%。本文优化设计的蜗壳减少了蜗壳的流动损失,提高了整机的效率。

图10 蜗壳流动损失对比图Fig.10 Comparison of total pressure and loss

3.3 流场分析

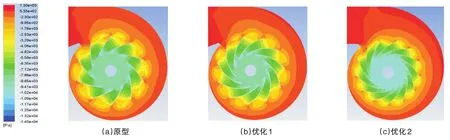

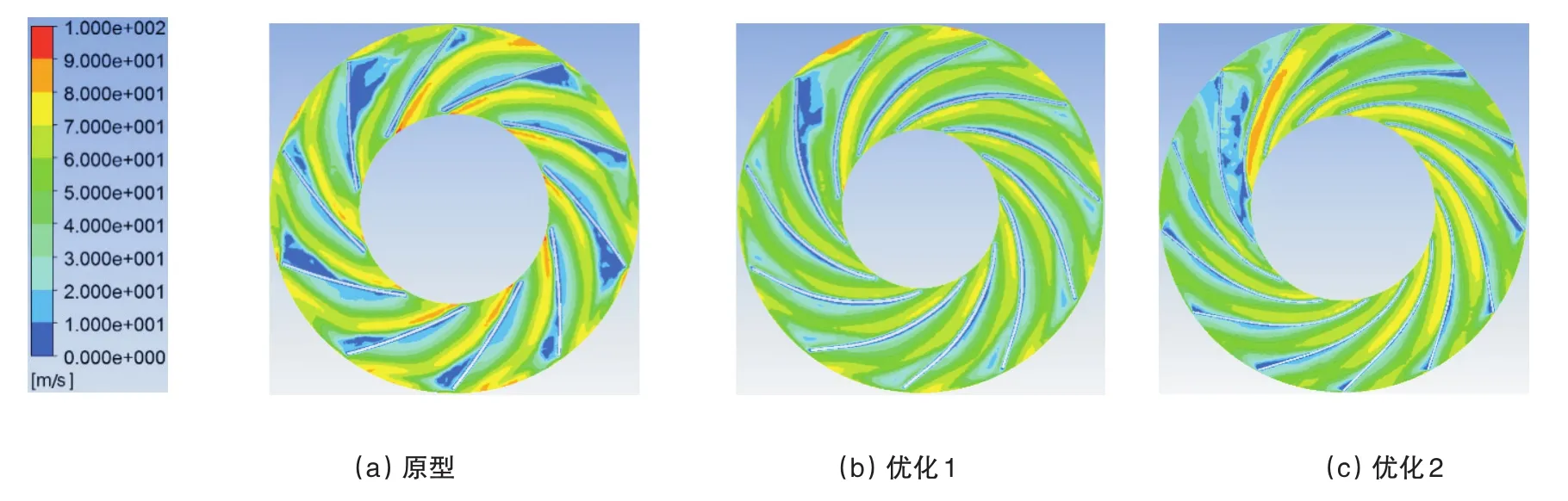

图11为设计流量下,三种风机的总体静压分布图。图12为设计流量下三种风机的相对速度云图,原型风机在叶片吸力边的出口处的流速小,会有明显的流动分离,低能团在吸力边积聚,造成严重的射流尾流结构。优化1和优化2的叶轮在吸力边则无明显的流动分离现象,只有在靠近蜗舌的流道中会有旋涡产生。优化1的叶轮在吸力边出口处仍有轻微的低能团积聚,而优化2的叶轮则抑制了这种现象的产生。

图11 风机静压云图Fig.11 Static pressure contours of fan

图12 风机叶轮相对速度云图Fig.12 Relative velocity contours of fan impeller

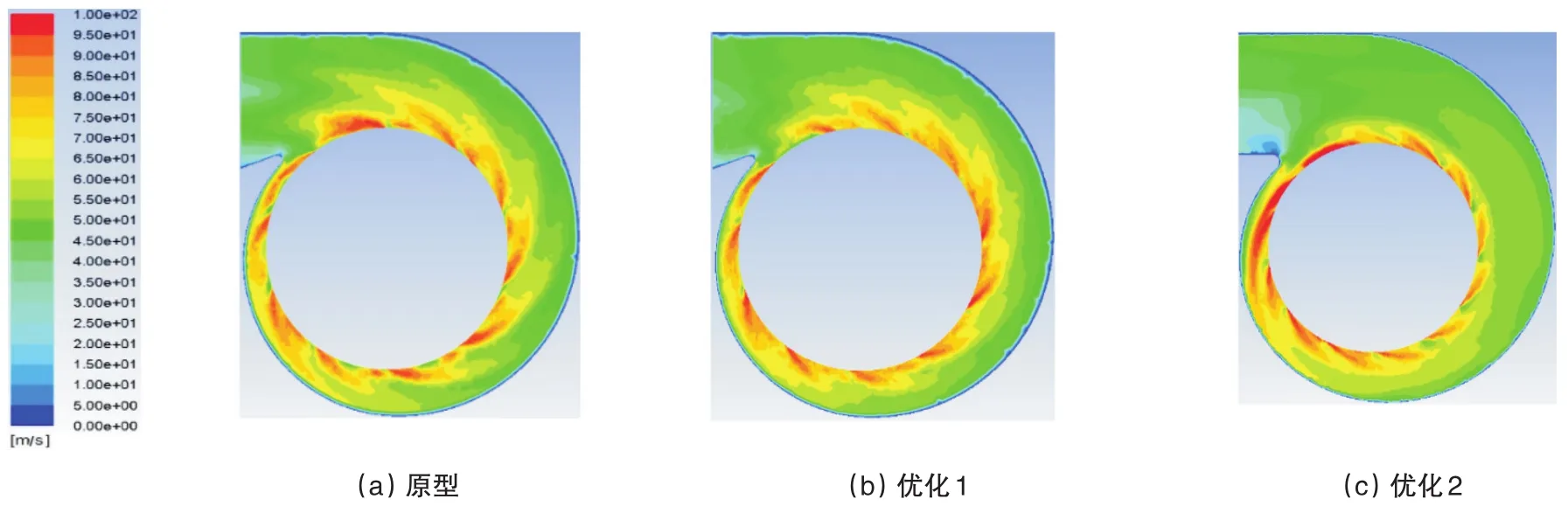

图13为设计流量下,三个风机蜗壳内速度云图的对比图。通过对比可以发现,原型和优化1的风机在气流从叶轮进入蜗壳处的静压分布没有优化2的风机均匀,这样会造成较大的混掺损失,影响风机系统的效率。另外气流从叶轮进入蜗壳后,优化2风机在蜗壳中的减速效果要优于原型和优化1,因此优化2的蜗壳可以获得更大静压。

图13 蜗壳速度云图Fig.13 Velocity contours of volute

4 结论

本文在基于控制速度分布的离心叶轮优化的基础上,建立了子午面成型和蜗壳设计模块,形成了基于速度分布控制的离心通风机优化设计系统,采用C语言编写了程序,并进行了某离心通风机优化设计,使用数值模拟方法对优化前后的性能和流场进行了分析。结果表明:

1)风机效率能够明显提升,说明建立的基于控制速度分布的离心风机的优化设计系统是可行的。

2)在子午面成型时与叶轮进口参数优化有机结合,改善了叶轮内部流动,减少了流动损失。

3)采用了考虑粘性修正的蜗壳设计方法,结果表明蜗壳内流动损失减少,扩压效果提升,整机效率提高明显。