正/反弯曲对高负荷压气机叶栅流场影响机理*

(西北工业大学 动力与能源学院)

0 引言

现代航空发动机推重比和效率的设计要求不断增加,轴流压气机的单级压比也不断提高,这导致压气机中出现尾缘分离和角区分离等现象。流动分离会导致高的流动损失,限制压气机效率、级负荷和质量流量的提高[1]。因此,有必要对压气机内部的流动分离进行控制。

弯曲叶片技术是由王仲奇院士[2]在20世纪60年代提出的,最初在涡轮叶片设计中得到广泛应用,如杨科[3]、赵磊[4]、张晓辉[5]等诸多学者的研究。1981年,王仲奇提出了附面层迁移理论[6],指出叶栅内能量损失的主要原因是叶栅流道内尤其是喉部以后静压沿叶高的分布,叶片正弯曲后,在叶片吸力面形成了“C”型压力分布,即叶展中部静压低、两端静压高的分布,在这种静压分布下,端壁处的低能流体被吸入主流区,减弱了低能流体在吸力面角区的聚集,从而减小叶栅内气流损失。

在压气机领域,研究人员对弯曲叶片开展了大量研究工作。有实验研究表明,压气机叶片采用弯曲设计后性能有着显著的改善[7-8]。苏杰先等[9]通过理论计算发现,在压气机叶栅中采用弯曲叶片技术,可以达到控制径向压力梯度的目的,进而可改善近端壁流动,并可提高叶顶间隙的静压和降低叶顶区域气流马赫数,进一步提高压气机效率。Gummer等[10]将弯曲叶片用于高负荷跨声速压气机的静子叶片设计,结果表明,该手段可以通过改变叶片的径向负荷分布来抑制端壁附面层的发展,使得角区分离现象得到有效抑制,并将弯曲叶片技术成功地应用于Rolls-Royce公司BR710发动机的设计中。Axel Fischer[11]在一台多级轴流压气机中探究了强弯曲叶片对其性能和流场的影响;结果表明,在设计点和堵塞流量下,由于强弯曲叶片表面积明显大于原始叶片,其压比、效率均有所降低;在高负荷工况下,由于强弯曲叶片控制了叶片通道内的流动分离,压气机的效率、压比均有所升高。因此,弯曲叶片是有效控制压气机叶栅角区分离、提高压气机气动性能的重要技术手段之一。

王会社等[12]通过正弯曲对压气机叶片表面流动的影响,发现叶片正弯曲降低了端壁处的横向压力梯度,有助于减弱端部的二次流动;压气机叶片负荷沿叶高重新分布,叶片端部负荷降低,中部负荷增加;此外,正弯曲叶片还在吸力面形成两端压力高,中间压力低的“C”型压力分布。陈焕龙等[13]的研究表明,反弯缝隙叶栅使得叶片静压比沿展向成“C”形分布的特征。陈浮等[14]对低速环形叶栅风洞实验的研究结果表明,在大折转角扩压叶栅中采用正弯叶片可以有效减小各个折转角叶栅的损失;陈绍文等[15]在此基础之上进行了弯曲匹配数值优化研究,给出了叶片弯曲的优化匹配设计并验证了其可以有效扩展压气机中弯曲叶片的应用范围,且在大折转角环形压气机中采用弯曲叶片设计是行之有效的。史亚锋等[16]通过非定常数值模拟发现,在相同的进气周向总压畸变强度下,气流在周向弯曲转子叶尖区域的流通能力较原型转子都有明显改善。因此,对于在叶尖区域首先发生流动失稳的压气机,可以考虑采用周向弯曲叶片改善叶尖区域流动,推迟失速的发生,提高压气机的抗畸变能力。李龙婷等[17]为压气机设计提供了一个新的思路,即将射流式旋涡发生器与弯曲叶片相结合,通过改变叶栅内二次流结构进一步降低损失,改善流场性能。

本文通过数值模拟方法,针对某具有角区分离和叶片尾缘分离的高负荷压气机叶栅,展开了系统的正/反弯曲叶片的研究,旨在探究不同正/反弯曲叶片型式对高负荷压气机叶栅内流动分离及气动性能的影响机理。

1 研究对象及数值模拟方法

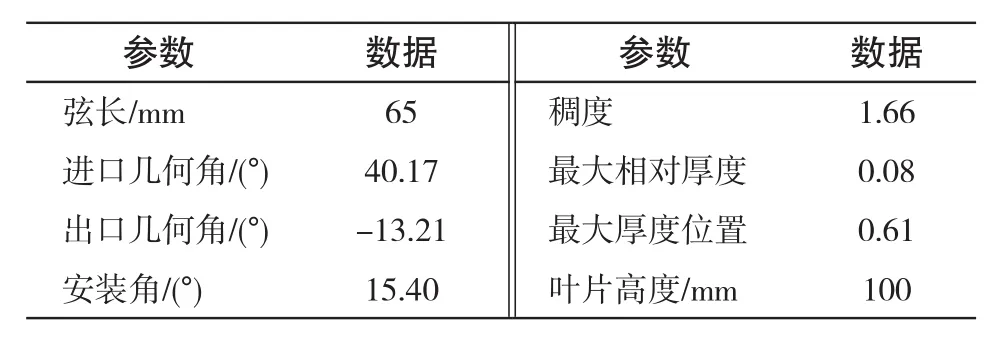

本文研究对象为某高负荷压气机叶栅[18],其具体几何参数见表1,其设计来流马赫数为0.6,设计攻角为0.5°。图1给出了该压气机叶栅的叶型图,左侧为气流进口,右侧为气流出口。

叶片通道网格采用NUMECA软件包中的AUTOGRID模块自动生成O4H网格拓扑结构,网格总数约103万;该压气机叶栅的叶片表面与端壁的网格如图2所示。数值计算过程采用FINE/TURBO软件包,应用Jameson有限体积差分格式并结合Spalart-Allmaras(S-A)湍流模型对三维雷诺平均Navier-Stokes方程进行求解,空间离散采用二阶精度的中心差分格式,时间项采用4阶Runge-Kutta方法迭代求解,CFL数取3.0,同时采用隐式残差光顺方法以及多重网格技术以加速收敛过程。边界条件给定进口绝对总温为288.15K、绝对总压为101 325Pa。

表1 叶栅几何参数Tab.1 Cascade geometry

图1 叶型图Fig.1 Blade profile diagram

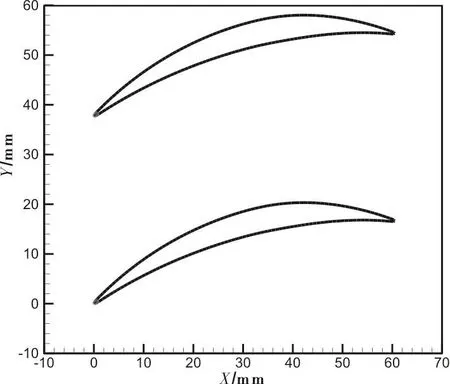

图3 原始叶栅流场分布Fig.3 The original cascade flow field distribution

图4给出了原始叶栅的流场分布。由图3(a)可知,50%叶展截面尾缘有附面层分离区;由图3(b)可知,叶片吸力面尾缘有一分离线,该尾缘分离线自叶片两端鞍点起始,贯穿整个吸力面;在吸力面靠近上下两端壁区域,由于端壁附面层的影响,相比于叶展中部,端壁附近分离线更靠近叶片前缘。由图3(c)可知,叶片前缘马蹄涡吸力面分支绕过叶片前缘,在叶片约35%轴向弦长处与叶片吸力面相交,马蹄涡压力面分支在叶栅通道横向压力梯度作用下,与相邻叶片吸力面尾缘相交;端壁低能流体在横向压力梯度作用下向吸力面角区聚集,与吸力面低能流体一起形成角区分离,图3(d)中可明显看出原始叶栅吸力面角区的三维分离。

图4 弯曲叶片定义Fig.4 Definition of bowed blade

3 弯曲叶片对叶栅流场的影响

为探究叶片积叠线沿周向弯曲对压气机叶栅流场及气动性能的影响,本文设计了不同积叠线形式的弯曲叶片(不同正/反弯曲型式及不同弯曲水平等),采用数值模拟方法对不同积叠线形式的弯曲叶栅进行研究。

3.1 弯曲叶栅积叠线结构

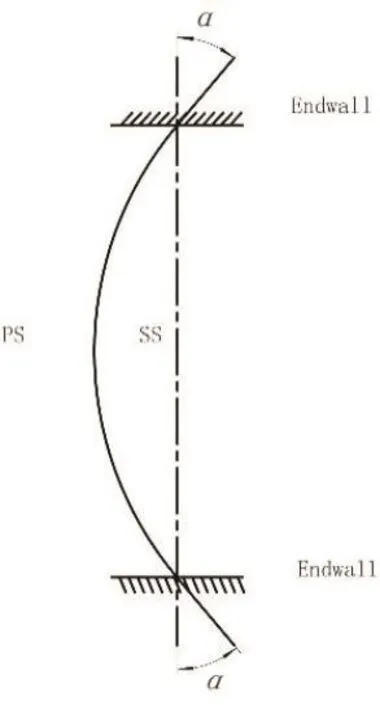

本文弯曲叶片的积叠线为一段通过原积叠线上下端点的圆弧,该圆弧由上下点及与弯角α确定,弯角α定义为上下端点处圆弧积叠线与原积叠线夹角。本文分别设计了4种正弯叶片和4种反弯叶片,弯角分别为10°,20°,30°和40°,积叠线上下切线与径向线夹角一致,正弯定义为如图4所示形式,压力面凸、吸力面凹,弯角为α。图6给出了弯角为40°的正弯曲叶片网格图。

图5 40°正弯叶片示意图Fig.5 Schematic diagram of a positive curved blade at an angle of 40 degrees

3.2 叶展中部截面流场分离结构变化

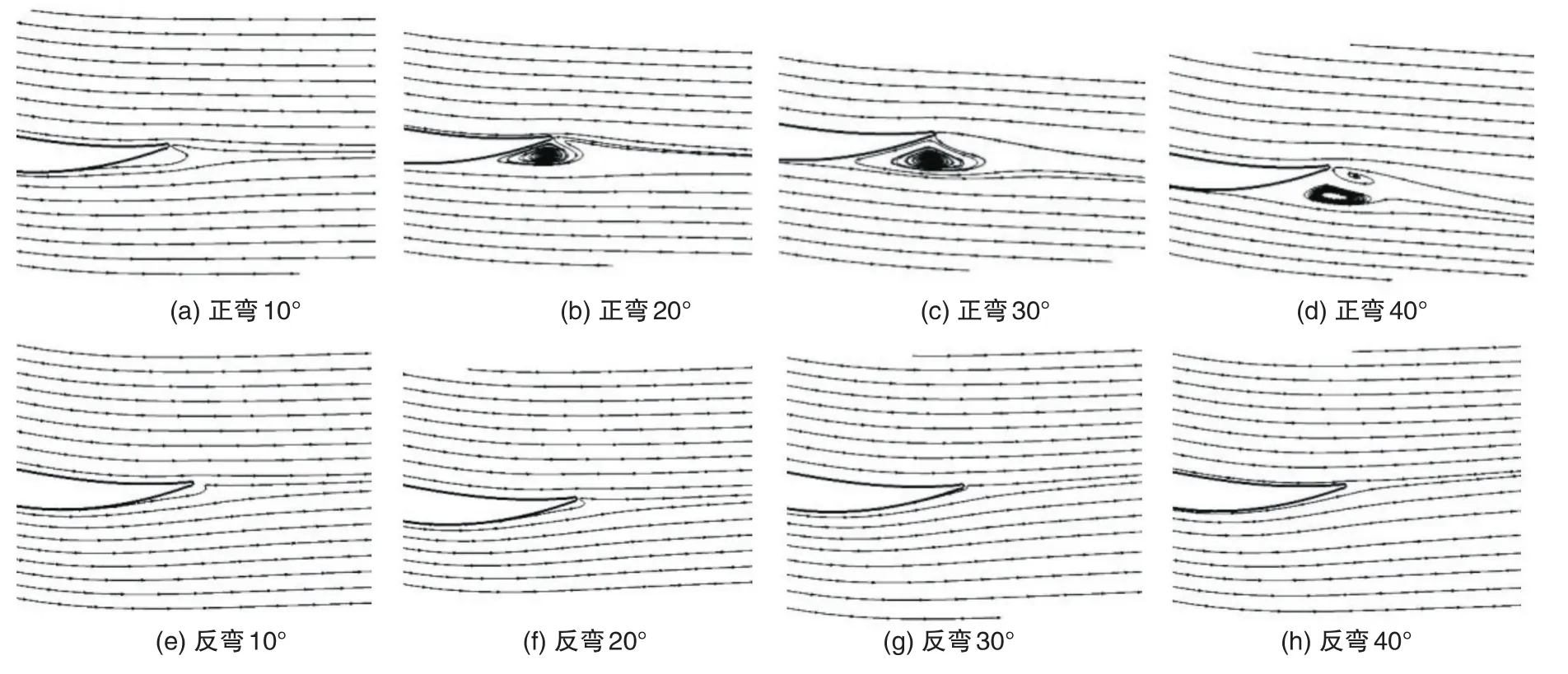

图6给出了各弯曲叶片50%叶展截面的极限流线图,由于主流区流场变化较小,图中仅给出叶片尾缘的流场结构。对比直列叶栅流场可知,叶片弯曲对叶栅50%叶展截面流场影响较大:叶片正弯曲后,叶中截面流场有进一步恶化趋势,且随正弯角度增大,叶片尾缘分离区逐渐增大,叶栅出口气流角逐渐远离吸力面一侧,落后角增大;正弯角为40°时,叶片尾缘分离涡区域进一步增大,变成2个方向相反的对涡。叶片反弯曲后,叶中流场有改善趋势,且随反弯角度增加,叶片尾缘分离涡逐渐减小至消失;在反弯角度为30°时,叶片尾缘分离区已经消失,叶中截面落后角明显减小。

图6 50%叶展截面流线图(Ma=0.6,i=0.5°)Fig.6 Flow chart of spanwise streamline surfaces

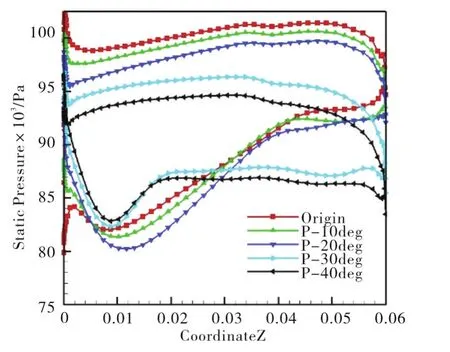

图7给出了各弯曲叶片50%叶展截面静压分布曲线图。由图可知,叶片正弯曲后,50%叶展截面约0~58%轴向弦长位置负荷增大,58%~100%轴向弦长负荷减小,吸力面尾缘分离位置提前。叶片反弯曲后,50%叶展前段负荷略有降低,后段负荷增大,尤以弯角为30°,40°明显,叶片吸力面尾缘分离位置向后移动。

3.3 端壁极限流线谱

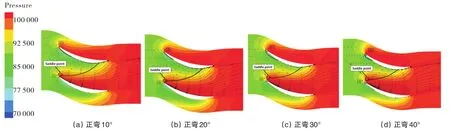

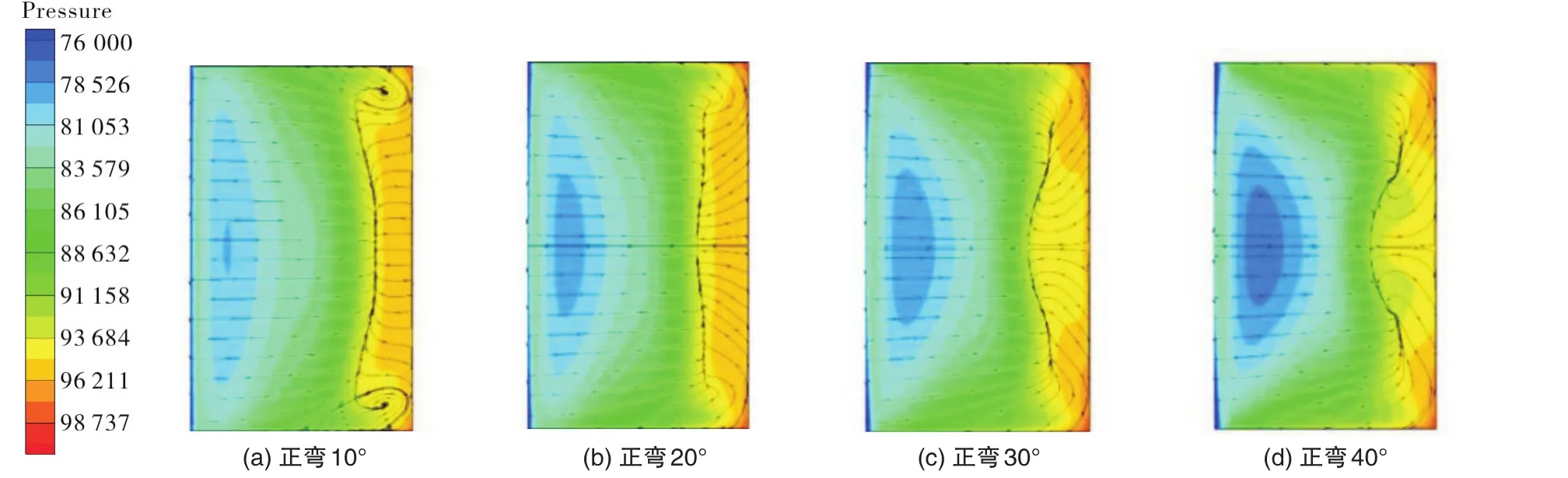

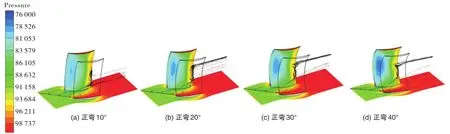

图8给出了各正弯叶片端壁处静压云图/极限流线图。由图可知,叶片正弯曲后端壁区域流场有所改善。随着正弯曲角度增加,叶片前缘马蹄涡鞍点逐渐远离叶片前缘,向叶片通道中部移动。马蹄涡压力面分支与相邻叶片吸力面的交点逐渐向叶片前缘移动,马蹄涡吸力面分支绕过叶片前缘后与叶片吸力面相交,吸力面分支曲率随正弯曲角度的增加逐渐变大。其主要原因是,叶片正弯曲改善了端壁区域的流场,同时叶栅出口静压上升表明端壁区域扩压能力提高。相比于原始叶栅流场对于叶片前缘,如图9所示,由静压云图比较可以看出横向及流向压力梯度明显提高,端壁区域低速流体在逆压梯度作用下,叶片前缘马蹄涡分离鞍点向叶栅通道中部移动,进而形成了叶片前缘马蹄涡吸力面分支的流动变化趋势;端壁处沿流向逆压梯度增大,马蹄涡压力面分支在增大的逆压梯度作用下,沿流向分速度提前减速,与相邻叶片吸力面交点提前。

图8 正弯曲叶片端壁静压/极限流线图(Ma=0.6,i=0.5°)Fig.8 Static pressure of positive bowed blade end-wall/ultimate streamline diagram

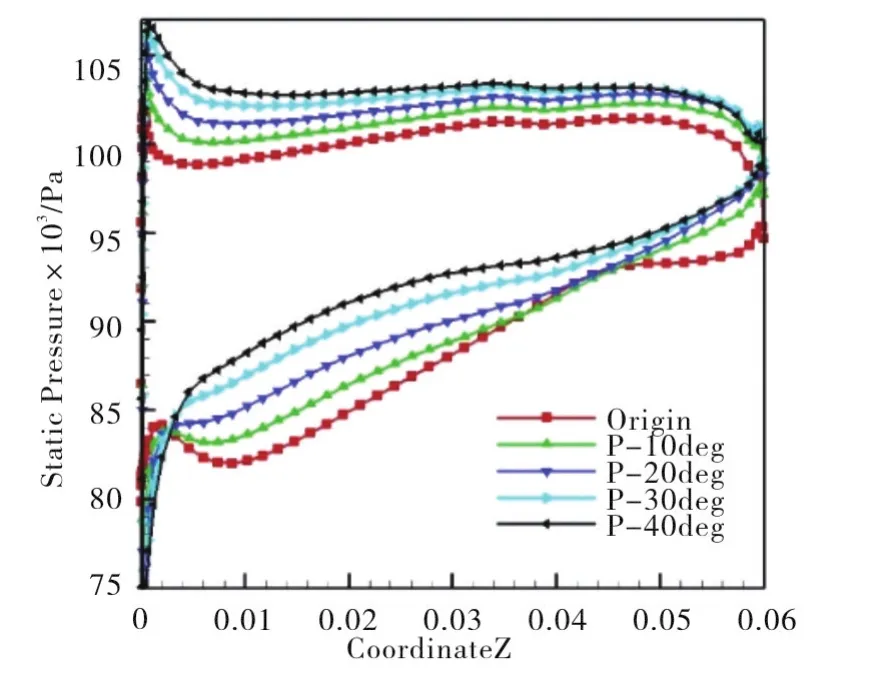

图9给出了正弯曲叶栅端壁处静压分布图。由图可知,相比原始叶栅,随着叶片正弯曲角度增大,端壁区域静压明显提高。吸力面、压力面静压值均比原始叶栅提高,叶片前缘静压差明显比原始叶栅增大;叶片表面静压分布沿叶片弦长方向更加平缓,吸、压力面静压差沿弦长方向更加均匀一致;原始叶栅叶片负荷主要在叶片前段,正弯曲叶片负荷分布比较均匀。正弯曲叶片端壁区域流场的变化导致端壁区域横向流动增强。由吸力面极限流线图可知,端壁横向流动增强,并不会导致端壁区域流场恶化,吸力面角区分离区明显减弱,在正弯曲角度为40°时,角区分离几乎消失。

图9 正弯曲叶栅端壁处静压分布Fig.9 Static pressure distribution of positive bowed cascade end-wall

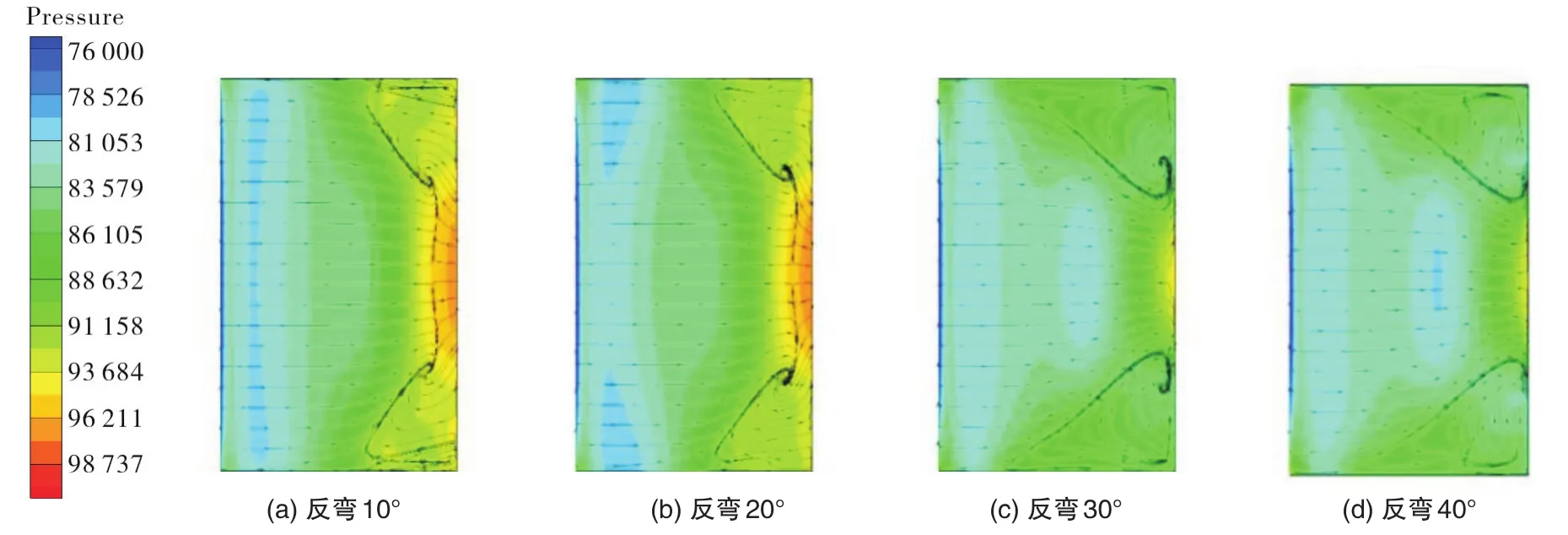

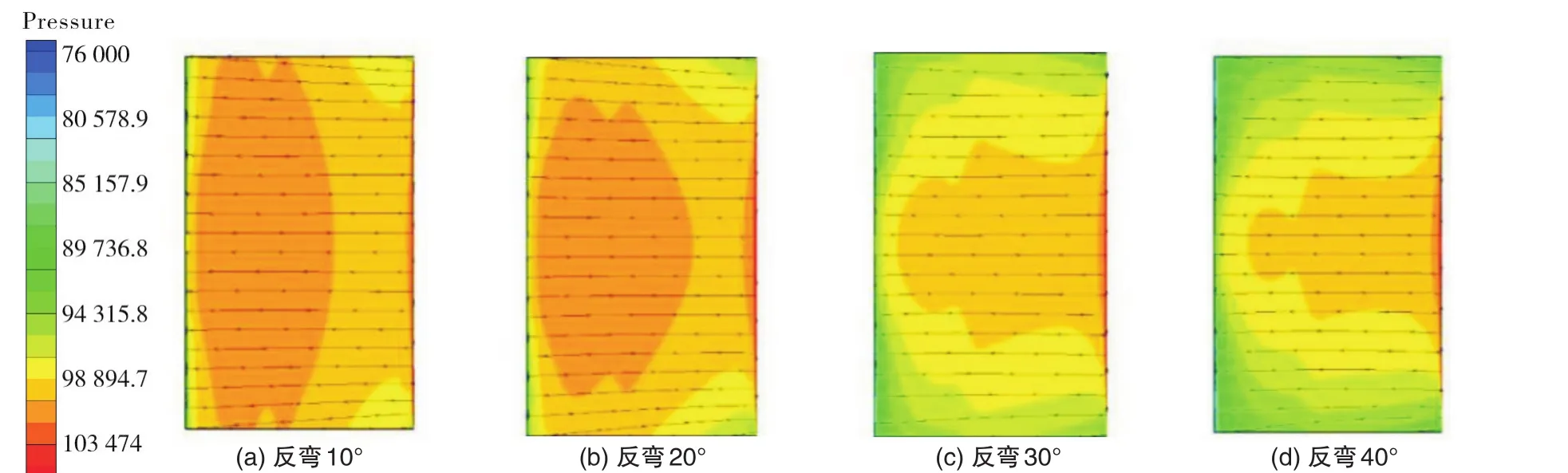

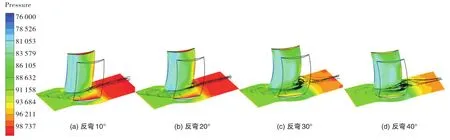

图10给出了各反弯曲叶片端壁处静压/极限流线图,由图可知,叶片反弯曲导致端壁区域流场恶化,随反弯曲角度增加,端壁区域流场进一步恶化。主要表现在:首先,端壁区域静压随反弯曲角度增加逐渐降低,表明叶片反弯曲会导致端壁区域扩压能力降低;原始叶栅叶片前缘马蹄涡分离鞍点逐渐向叶片前缘靠近,主要体现了叶片前缘静压降低,静压梯度减小;其次,端壁极限流线随反弯曲角度增加而变得紊乱,原始叶栅马蹄涡压力面分支与相邻叶片吸力面交点在叶片尾缘,叶片反弯曲后,马蹄涡压力面分支与相邻叶片吸力面未相交,且随反弯曲角度增加,马蹄涡压力面分支逐渐向叶栅后部移动;反弯曲角度为30°时,端壁角区形成明显的旋涡区,反弯曲角度为40°时,旋涡区明显扩大。以上均表明叶片反弯曲会恶化端壁区域流场,使得端壁区域扩压能力降低。

由图11可知,相比原始叶栅,随着叶片反弯角增大,端壁区域静压明显降低。吸力面、压力面静压值均比原始叶栅降低,叶片前缘静压差明显比原始叶栅减小,叶片反弯曲角度为40°时,叶片前缘静压差几乎为0,该现象引起了马蹄涡分离鞍点位置的变化。反弯曲角度为10°,20°时,叶栅端壁处叶片表面静压分布与原始叶栅趋势一致,变化主要表现在静压值有所降低;反弯曲角度为30°,40°时,叶栅端壁处叶片表面静压分布趋势与叶栅明显不同,沿叶片弦长方向吸、压力面静压差明显降低,尤以叶片前缘静压差降低最为明显。经历了叶片弦长中部的压力升高后,在叶片尾缘,吸、压力面静压均明显降低,该现象在叶栅端壁静压云图/流线图中可得到验证,主要是叶片反弯曲后吸力面端壁角区分离加剧所致。

图10 反弯曲叶片端壁静压/极限流线图(Ma=0.6,i=0.5°)Fig.10 Static pressure of negative curved blade end-wall/ultimate streamline diagram

图11 反弯曲叶片端壁静压分布Fig.11 Static pressure distribution of a negative bowed blade end-wall

3.4 叶片表面极限流线谱

图12给出了正弯曲叶片吸力面静压/极限流线图。由图可知,正弯曲叶片可明显改善端壁区域流动,抑制角区分离。正弯角为10°时,角区依然可见螺旋结点,该结点是角区分离区的结束点;紧邻该螺旋结点是叶片吸力面的分离起始鞍点。相比于正弯角10°,正弯角为20°时,叶栅角区流场得以明显改善,角区分离区几乎消失,吸力面角区的螺旋结点消失,代之以沿展向的二次流动,表明正弯曲叶片可导致端壁区域低能流体向叶展中部迁移,减弱二次流在角区的堆积,从而改善端壁区域流场;由于端壁区域低能流体的径向迁移,叶展中部流场被恶化,叶片吸力面分离线向前缘移动,分离位置提前,吸力面近端壁区域分离线起始点向叶展中部移动,分离起始鞍点消失,分离线近似为一条直线段。随着正弯角增大,在正弯角为30°和40°时,吸力面近端壁处分离线逐渐向叶展中部退化,代之以低能流体的径向流动;近端壁处分离线起始鞍点消失,叶展中部分离线继续向叶片前缘移动,原始叶栅中部分离线靠近叶片尾缘,近端壁处由于端壁低能流体的作用,分离线靠近叶片前缘,叶片正弯角为30°和40°工况下,由于端壁低能流体的径向迁移,叶展中部分离线较叶片两端分离线靠前,呈“C”形;分离线结构由原始叶片的起始于近端壁处,结束于叶展中部,变为由近端壁处、叶展中部2处起始,共同结束于约30%叶展的结点处。

图12 正弯曲叶片吸力面静压/极限流线图Fig.12 Static pressure of a positive curved blade suction surface/ultimate streamline diagram

图13给出了反弯曲叶片吸力面静压/极限流线图。由图可知,叶片反弯曲可有效改善叶展中部流场,吸力面角区流场明显恶化。随着叶片反弯角的增大,叶展中部分离线与原叶片吸力面类似,保持为直线段,并逐渐向尾缘移动,叶片弯角为30°,40°时,叶展中部分离线消失,表明叶片反弯可有效改善叶展中部流场;随叶片反弯角增大,吸力面角区分离区逐渐增大,由原始叶栅的位于吸力面角区发展到弯角为40°时约占吸力面面积的1/3,角区分离起始位置靠近叶根前缘,角区流场恶化严重。原始叶栅吸力面未见明显结点,叶片弯曲后,在角区分离线和叶展中部分离线交接处形成一明显结点,为角区分离线和叶展中部分离线的终点,该结点随弯曲角度增大而壮大,但随着叶展中部分离线的消失而消失。由图13可知,随反弯角增加,叶片吸力面前缘静压逐渐增大,叶片尾缘静压逐渐降低。

图13 反弯曲叶片吸力面静压/极限流线图Fig.13 Static pressure of a negative curved blade suction surface/ultimate streamline diagram

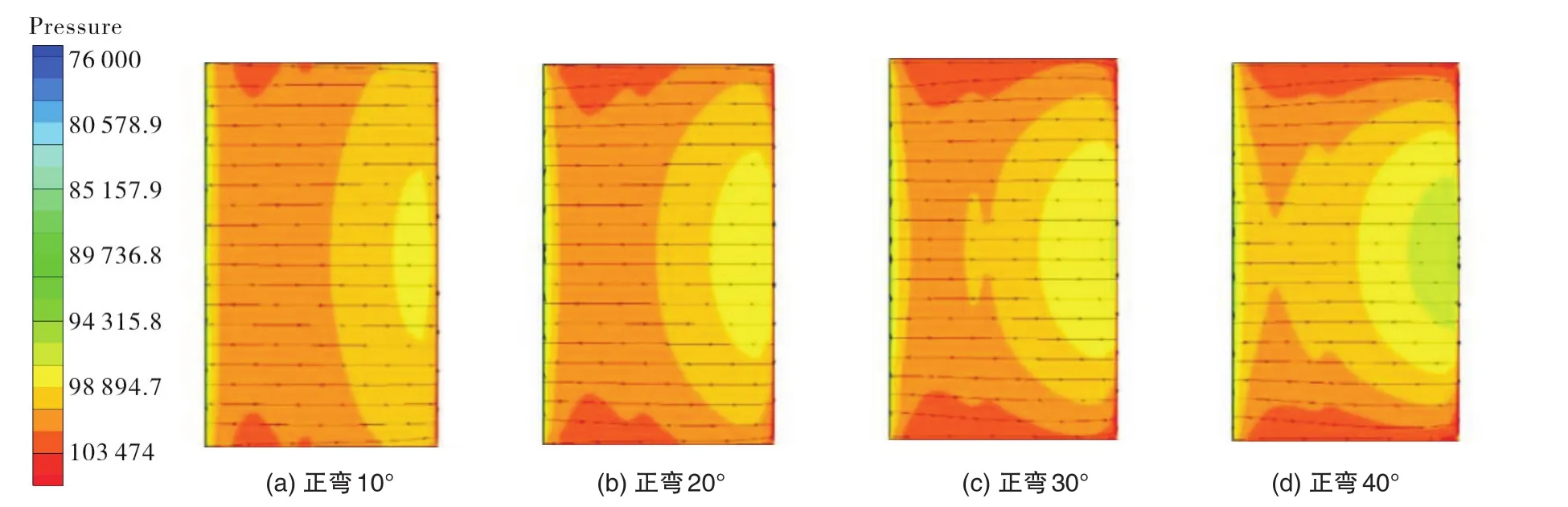

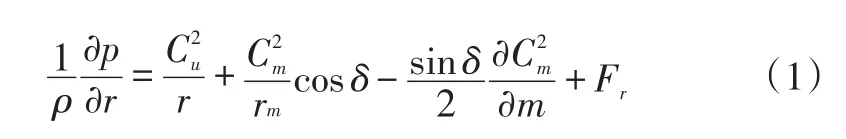

图14给出了正弯曲叶片压力面静压/极限流线图,流线方向为从右向左。由图可知,与原始叶栅相比,压力面极限流线变化较小,从前缘到尾缘近乎直线段分布,仅在端壁区域略有变化,随着正弯角增大,端壁区域有向叶展中部流动的趋势,其变化趋势原始诱因是叶栅内部静压沿展向分布。由图可明显看出,随着正弯角增大,压力面叶展中部静压值逐渐减小,近端壁处静压值逐渐增大,在压力面形成中间静压低两端静压高的“C”形压力分布,该分布趋势造成了叶片表面极限流线随叶片正弯的变化。正弯叶栅内部的静压分布趋势原因可由径向平衡方程解释,如下所示。

图14 正弯曲叶片压力面静压/极限流线图Fig.14 Static pressure of a positive bowed blade pressure surface/ultimate streamline diagram

公式左端为压力梯度,该压力梯度由右端各项决定,第一项为离心惯性力项,第二项为子午面内由于流线曲率导致的离心惯性力项,第三项为流体的运动加速度径向分量,第四项为叶片力的径向分量。对于平面叶栅,r为无穷大,第一项为0,第2项、第3项也可忽略不计,直列叶栅中Fr为0,因此直列叶栅内静压梯度沿径向为0,静压沿径向分布比较均匀,S3面内静压云图近似为沿叶展方向的直线,叶片压力面静压沿叶展方向分布近似直线,仅在叶片吸力面和叶栅出口由于端壁附面层作用,静压分布沿叶展方向有所变化。文中正弯曲叶片使得叶片有指向两端壁的叶片分力,因此,形成了沿端壁指向叶展中部的静压梯度。

图15给出了各反弯曲叶片压力面静压/极限流线分布图,流线方向为从右向左,由图可知,与原始叶栅相比,反弯叶片压力面极限流线变化较小,与正弯曲叶片类似,压力面极限流线从前缘到尾缘近乎直线段分布,仅在近端壁处略有变化。随着反弯角增大,近端壁区域极限流线有向端壁区域迁移的趋势,其迁移趋势的原因同样是压力面沿展向的静压分布。反弯曲叶片存在着由两端壁区域指向叶展中部的叶片分力Fr,因此造成了反弯曲叶栅内部从叶展中部指向两端壁的静压梯度,反映在压力面静压图中是,叶片中部静压高,两端静压低,从而形成了反弯曲叶片两端极限流线的变化趋势。

压力面大部分区域极限流线分布比较平直,变化较小,仅在端壁区域随着叶片弯曲角度的变化而变化,吸力面极限流线变化较大,该现象的原因是叶片压力面为工作面,附面层较薄,低能气体较少,不易形成类似吸力面的极限流线分布;近端壁区域,由于端壁处附面层较厚,低能气体较多,附面层内低能流体随静压梯度迁移趋势比较明显,因而形成了压力面极限流线随叶片弯曲角度的变化趋势。

图15 反弯曲叶片压力面静压/极限流线图Fig.15 Static pressure of a negative bowed blade pressure surface/ultimate streamline diagram

图16给出了各正弯曲叶片三维流线图。该三维流线图由叶栅进口端壁起始,主要显示了端壁低能流体向栅后、沿叶片展向迁移路径及趋势。图16可进一步验证前面所述的正弯曲叶片可改善端壁区域尤其是角区流场,恶化叶展中部流场的结论,同时显示了端壁低能流体随正弯曲角度增大的变化趋势。与原始叶栅相比,叶片正弯曲后,吸力面角区流场明显改善,正弯曲角度大于20°后,角区分离区明显消失,端壁区域低能流体在叶栅吸力面角区的聚集明显消失,在静压梯度的作用下,变为沿端壁向叶展中部的径向流动,且随正弯角增大,端壁区域的低能流体在吸力面近端壁区域更加贴近吸力面向叶展中部迁移,表明端壁区域低能流体减少,未在角区聚集;端壁区域的低能流体和叶展中部的低能流体一起构成了叶展中部三维分离区。图中显示了随着正弯角的增大,端壁低能流体径向迁移趋势增大,叶展中部分离区域扩大。

图16 正弯曲叶片三维流线图Fig.16 Three-dimensional streamline diagram of positve bowed blade

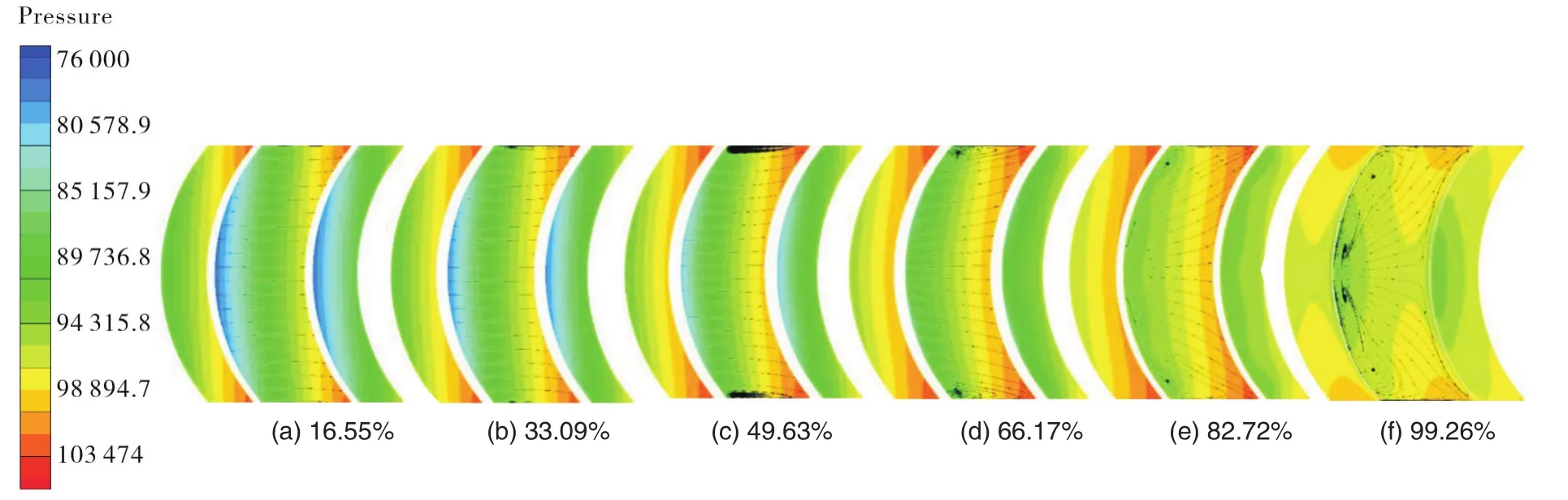

图17给出了正弯角为40°时弯曲叶栅不同S3截面静压/流线分布。由图可知,叶片正弯曲后,叶栅通道内静压分布与原始叶栅相比变化较大,原始叶栅静压平行于叶展方向呈条带状分布,叶片正弯曲后静压等值线均大致垂直于端壁,并未与叶片弯曲方向平行;由于叶片径向力的作用,在近端壁靠近叶片压力面一侧的三角区域形成高压区,在叶片吸力面一侧叶展中部叶片凹陷区域形成低压区域。这与前面所述的叶片径向分力导致的静压分布趋势一致。叶栅通道内S3面静压梯度一方面为沿端壁压力面侧至吸力面侧再至吸力面叶展中部,另一方面为沿端壁压力面一侧向压力面叶展中部。叶片压力面附面层较薄、低能流体少,低能流体的迁移不明显,叶栅端壁及吸力面侧附面层厚,低能流体沿静压梯度的迁移比较明显。

图17 正弯角40°叶栅S3面静压/流线分布Fig.17 Static pressure/Streamline distribution of a positive bowed cascade's S3 surface at angle of 40 degrees

叶片弯曲后,通道涡的位置及形态变化较大。40°正弯叶片通道涡约从33.09%轴向弦长位置起始,与原始叶栅相同,但起始位置涡核沿栅距方向位置明显比原始叶栅靠近叶片吸力面,随后各轴向弦长位置处涡核与原始叶栅相比均向叶栅吸力面有所偏移,向吸力面偏移的原因是自端壁压力面侧到吸力面侧、再到吸力面叶展中部的静压梯度。49.63%轴向弦长之前,通道涡形状与原始叶栅通道涡类似,均为扁平类椭圆状。66.17%轴向弦长位置处涡核位于吸力面角区,由于该位置的静压梯度作用导致低能流体由端壁向叶片吸力面迁移,且该处通道涡为适应吸力面角区的形状,该处通道涡形状变为类三角形。82.72%轴向弦长后,通道涡位置沿叶片吸力面向叶展中部抬升,到叶栅出口通道涡涡核已升至约10%叶展。进一步证明了正弯曲叶片对叶栅内低能流体的作用。

图18给出了各反弯曲叶片三维流线图。该三维流线图由叶栅进口端壁起始,主要显示了端壁低能流体向栅后、沿叶片展向迁移路径及趋势。图中明显验证了前面所述的反弯曲叶片可恶化端壁区域流场,加剧角区分离,并显示了随叶片反弯角度增大端壁区域低能流体进一步在角区聚集的趋势。随叶片反弯角增大,角区分离区明显增大,由原始叶栅的局限于吸力面角区局部到反弯角为40°时几乎占据了半个叶栅通道。与叶片正弯相比,叶片反弯明显遏制了端壁区域低能流体向叶展方向的迁移,恶化了端壁区域流场。

图18 反弯曲叶片三维流线分布Fig.18 Three-dimensional streamline distribution of a negative curved blade

图19给出了反弯角为40°时弯曲叶栅不同S3截面静压/流线分布。叶片反弯曲后,叶片通道内静压分布、通道涡分布与原始叶栅相比变化较大。叶片反弯曲后,叶片对气流的径向分力方向为沿上下两端壁区域指向叶展中部,因此形成了叶展中部静压高、两端壁区域静压低的静压分布,尤其是在压力面叶展中部形成了高静压区域;叶片吸力面沿叶展方向静压分布为叶展中部静压高,两端壁静压低,形成反“C”形静压分布,该分布形式对于低能流体沿展向分布不利,从而使得吸力面角区分离加剧。

叶片反弯曲后,通道涡的形成及其结构与原始叶栅有较大差别。原始叶栅通道涡起始位置为33.09%轴向弦长,叶片反弯后通道涡起始位置靠后,在66.17%轴向弦长位置处,起始位置涡核在压力面附近;沿叶栅轴向弦长向后,通道涡较原始叶栅和正弯曲叶栅小,且涡核位置均靠近压力面一侧。压气机叶栅内通道涡形成原因是端壁的横向压力梯度,端壁处的低能流体在横向压力梯度的作用下,向吸力面迁移;叶片反弯曲后,端壁处横向静压梯度降低,且在叶片吸力面形成了中间静压高,两端静压低的静压分布,不利于端壁处的低能流体向叶展方向迁移,对端壁区域的横向流动同样是种阻碍,导致了叶栅通道涡形成靠后,且涡核位置靠近叶片压力面一侧。

4 结论

本文采用数值模拟方法,针对某高负荷压气机叶栅,设计了不同弯曲水平的正/反弯曲叶片,探究了正/反弯曲对叶栅流场及气动性能的影响机理,结论如下:

1)叶片正弯曲在叶片吸力面形成了中间静压低、两端静压高的“C”形静压分布,可有效改善压气机叶栅近端壁流场,显著抑制角区分离,使得端壁区域扩压能力提高;正弯曲可增大叶展中部区域负荷,恶化叶中流场,增大叶中流动分离。与常见结论不同的是,该叶栅叶展中部0~58%轴向弦长负荷增加,58%~100%轴向弦长负荷减少。

2)叶片反弯曲在叶片吸力面形成了中间静压高、两端静压低的反“C”形静压分布;可显著恶化近端壁区流场,角区分离区增大,端壁区域扩压能力降低,叶中流场有所改善。随着反弯曲角度增大,叶片吸力面端壁前缘静压逐渐增大。

3)对于正弯曲40°叶栅,端壁处通道涡起始位置不变,但起始位置涡核与各轴向弦长位置涡核受静压梯度影响均向叶栅吸力面靠拢。对于反弯曲40°叶栅,叶片通道涡起始位置靠后,在66%轴向弦长处,涡核起始位置受静压梯度影响靠近压力面一侧。