拖拉机方向平行作业转弯路径规划研究

朱亚坤 ,寇子明 ,李俊飞

(1.太原理工大学机械工程学院,山西 太原 030024;2.山西省矿山流体控制工程实验室,山西 太原 030024;3.矿山流体控制国家地方联合工程实验室,山西 太原 030024)

1 引言

随着信息科技的发展,农业正在进入以知识高度密集为主要特点的精确高效智能作业方式即“精细农业”,农业机械向着信息化、智能化的方向发展[1]。拖拉机作为重要的农业机械之一,是实现各种各样机械化作业的动力[2],无人驾驶拖拉机应势而生。农用车辆自动行走研究作为基础研究受到了人们的重视。车辆自动行走设计时,主要由路径规划和跟踪控制设计两方面组成[3]。作业路径的离线规划是自动驾驶系统中的必要组成部分。工农业生产中,类似需要覆盖作业区域规划作业轨迹的例子还有很多,移动机器人、割草机除草等。有所不同的是,农业机械转弯直径往往大于作业幅宽,因此不能照搬上述领域中路径规划的理论和算法,转弯方式和自动生成算法成为农机作业路径离线规划中的一项关键问题。

文献[4]对农机地头转弯方式进行了研究,提出了基于作业间距与车辆最小转弯半径关系的转弯策略。文献[5]建立拖拉机运动方程,利用二次变分法求解两点边值问题,设计出拖拉机地头转弯路径,但在有限的转弯空间内不易实现。在实际生产中,由于转弯空间的限制,农用车辆不一定能按照所设计的最小转弯半径掉头成功,需要经过多次的前进、后退完成掉头。这里主要对拖拉机在田头多次前进、后退的转弯路径进行研究。

2 拖拉机转弯策略及运动方程

2.1 拖拉机转向原理及转弯策略

农用车辆转向方式分为,差速转向、阿克曼转向和铰接转向等方式,通常履带式车辆按差速方式转向,轮式车辆按阿克曼方式转向。这里研究对象为轮式拖拉机,转向方式为阿克曼转向。依据阿克曼原理设计的车辆,转弯时使四个车轮路径的圆心大致在后轮轴的延长线上交会,即瞬时转向中心,转弯顺畅。转向时,车轮作无侧偏纯滚动[8]。田间作业时,拖拉机有轮廓平行路径和方向平行路径两种典型的作业路径[4-6]。前者是沿田地边界轮廓向内作螺旋型移动,后者是沿一固定方位作平行交替移动,方向平行路径转弯方式大致可分为T型、π型和Ω型,详细内容见参考文献[4]。实际作业时,由于地头可能会有高地或沟壑,所以用于转弯的空间是有限的。转弯策略是拖拉机到达地头后,在不发生碰撞和尽量不影响已作业区域或未作业区域的前提下[7],经过多次的前进、倒退来完成掉头,不一定以最小转弯半径进行转弯。

2.2 运动方程的建立

由于地头转弯是低速行驶过程,此时可以不考虑侧向力,认为车轮滚动时无侧向滑动。拖拉机运动学模型示意图,如图1所示。将拖拉机简化成刚体,图1中A、B、C、D—拖拉机车身的四个点;a、b、c、d—拖拉机四个车轮与地面的接触点;f—前轮轴中心点;r—后轮轴中心点;l—前后轮轴轴距;φ—拖拉机内转向轮相对车身的偏角即前轮转角;θ—车身与x轴正方向的夹角即车身角度;φ和θ—逆时针为正、顺时针为负。

图1 运动学模型示意图Fig.1 Schematic Diagram of Kinematics Model

设拖拉机后轴中点坐标为(x,y),由几何关系可得到前轮轴中心点、A、B、C、D、a、b、c、d 的坐标。根据以上所述可导出前轮轴中点速度与后轮轴中点速度的关系:

由于转弯过程车速缓慢,后轮轴的轴向速度可近似为0,再根据前轮轴中心点速度分量与车速之间的关系可导出基于后轮轴中点的匀速运动学方程[9-10]:

给定初始条件为 x(t0)=m,y(t0)=n,θ(t0)=p,假设每次转向过程中前轮转角保持不变,对式(2)求解得:

式(3)只是对一个点的求解描述,没有考虑车身尺寸。根据上述的阿克曼转向原理还需在式(3)基础上加上车身结构的影响,得如下方程:

式中:lf—拖拉机前轮轮距,m;v—车辆速度,前进取+,后退取-;±—前轮逆时针转取+,顺时针转取-。

加速阶段与匀速阶段求法相同,这里规定每次停车的时候时间归零,初始条件为 x(0)=e,y(0)=f,θ(0)=g,考虑车身尺寸的影响,得加速阶段运动方程为:

式中:a—拖拉机加速度,m/s2,前进取+,后退取-;±—前轮逆时针转取+,顺时针转取-。

式(4)和式(5)就是基于后轮轴中点的运动方程。总体来说,转弯分四个阶段,前进加速、前进匀速、后退加速、后退匀速,由于转弯过程速度低,配合刹车停车可以看成无位移停车,四个阶段不一定是顺序进行的。

3 转弯路径算法

由于拖拉机在农田作业方式的特性,拖拉机在地头转弯时会受到环境的约束,比如车轮与地面的接触点尽量不轧苗,车身不与地头发生碰撞,车身掉头至指定作业幅宽处。拖拉机转弯路径的算法要综合考虑转弯半径r、作业幅宽w和转弯空间K。根据建立的运动方程,考虑拖拉机地头转弯的限制条件,基于Matlab编写了转弯路径算法。在给定车辆参数和作业参数的前提下,转弯路径算法要实现在允许误差范围内,以尽量少的前进、后退交替次数完成指定作业幅宽的掉头。算法中先以拖拉机参数、作业幅宽和地头空间作为识别量,寻找前轮转角,之后以交替次数和误差作为判断依据进行寻优,经过寻优,再把前轮转角加入识别量中,最后生成轨迹。

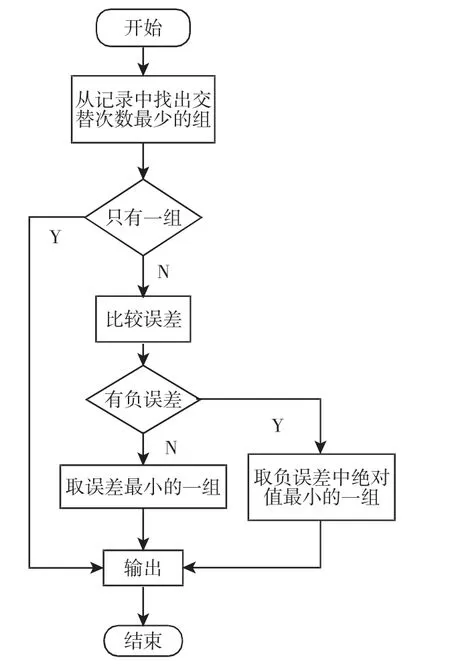

算法流程包括搜寻、寻优和轨迹生成,搜寻流程,如图2所示。整个转弯过程中每次前进的前轮转角φq不变,每次后退的前轮转角φq不变,根据车辆参数和作业参数,在最大转角范围内从1°开始搜寻,梯度为1°,以排列组合的方式进行,经过前进后退计算车身掉头成功后,判断作业幅宽误差是否在合理范围,规定允许误差为1cm,不在则返回前轮转角并以梯度增加,在合理范围就记录前轮转角、交替次数和作业幅宽误差,直至达到前轮允许的最大转角。在进行前进后退计算时把前进和后退看成两个独立的阶段,通过判断转弯空间的边界来切换前进、后退,每次交替时时间归零。由于拖拉机平行掉头后要沿作业方向前进,所以在计算交替次数时,如果是在后退过程中达到了目的,交替次数要增加一次。在Matlab中,前进、后退计算下标量定义为h=0:50;j=2*h+1;i=2*j;e=i+1;s=i+2;g=i+3。前进时掉头成功,交替次数 n=i/2-1,i=2、6、10、…,i表示前进加速计算时的下标量。后退时掉头成功,交替次数n=s/2,s=4、8、12…,s表示后退加速计算时的下标量。误差z=y-w,y表示掉头成功时后轮轴中心的y坐标。误差分正误差和负误差,比较误差大小时,由拖拉机田间作业特性决定了优先选取负误差。寻优流程,如图3所示。

图2 前轮转角搜寻流程图Fig.2 The Front Wheel Corner Search Flowchart

图3 寻优流程图Fig.3 Optimization Flowchart

4 路径仿真

以洛阳市某公司的博马-X1604拖拉机为例,车辆参数:车长4.4m,车宽2.77m,前轮轮距1.92m,后轮轮距2.134m,前后轮轴轴距2.8m,转弯速度1.5m/s,加速度1m/s2。在Matlab中给转弯路径算法输入车辆参数进行仿真。以x=0作为不可被辗轧的边界,分别以x=5.9m和x=6.7m作为地头障碍的边界,留出0.2m的安全距离,轨迹起始点(0,0),每个转弯空间进行2m和3m两次不同作业幅宽的仿真。前轮转角最大45°,搜寻结果,如表1所示。在同一转弯空间和作业幅宽下对比交替次数,从表1中可以看出,交替次数最少的可能不止一组,比如转弯空间5.9m、作业幅宽2m时交替次数最少为6次,总共有三组,此时需要对误差进行对比,存在负误差时取负误差可以尽量减少作业遗漏区,正、负误差都是选取误差绝对值最小的。最终的寻优结果,如表2所示。

表1 搜寻结果Tab.1 Search Results

表2 寻优结果Tab.2 Optimization Results

以转弯空间6.7m为例,生成的轨迹图,如图4、图5所示。以图中的方向为准,轨迹起始点(0,0),车辆初始行驶方向向右与x轴正方向成0°夹角,目标位置分别为y=2m、y=3m。经过一定次数的前进、后退变换,车辆行驶方向方向向左与x轴正方向成180°夹角。作业幅宽3m时,各交替点处的车身角度,如表3所示。整个过程的变化,如图6所示。车身角度连续增加,其变化规律符合式(2)。

表3 交替点处车身角度Tab.3 Alternate Point Body Angle

图4 作业幅宽2m轨迹Fig.4 The Track of the Work Width is 2m

图5 作业幅宽3m轨迹Fig.5 The Track of the Work Width is 3m

图6 车身角度变化Fig.6 Body Angle Variation

5 结论

(1)以后轮驱动前轮导向的拖拉机为研究对象,建立了考虑车辆外形尺寸和实际运动情况的前进、后退运动方程。(2)根据所建立的运动方程,考虑地头转弯空间和作业幅宽,编写了转弯路径算法并进行仿真,作业幅宽误差可以保证在0.01m以内。仿真结果表明,所探讨的转弯策略、运动方程及路径算法可以为无人驾驶拖拉机地头自动转弯路径规划提供设计基础。