围堰吊挂系统的稳定性研究

陈 涛

中铁十一局集团第五工程有限公司

1 引言

近年来,桥梁深水基础技术在跨越大江、大河的桥梁建设中得到了广泛的使用。桥梁深水基础施工时,防水、防土以及防止冲刷、滑坡等是关键,也是难点。除沉井和沉箱基础具有防水功能外,深水中管柱、桩基础的施工,常需要配以防水围堰。目前,桥梁深水基础施工中,采用的防水围堰大致有:钢板桩围堰、双壁钢围堰、异形钢围堰、双壁薄层钢筋混凝土围堰、锁口钢管桩围堰以及钢吊箱围堰等形式。钢吊箱围堰的作用是通过吊箱围堰侧板和底板上的封底混凝土围水,为承台施工提供无水的干处施工环境。根据钢吊箱使用功能,将其分为底板、侧板、内支撑、吊挂系统四大部分。其中,侧板、底板是钢吊箱围堰的主要阻水结构并兼作承台模板。钢吊箱围堰是为承台施工而设计的临时阻水结构,其作用是通过吊箱围堰侧板和底板上的封底混凝土围水,为承台施工提供无水的干处施工环境;封底混凝土作为承台施工的底模板,吊箱侧板作为承台施工的侧模板。

2 钢吊箱概述

钢吊箱设计双壁钢围堰,分为底板、壁板、内支撑、拉压杆等结构,其中:底板采用壁厚8mm 钢板,壁板采用壁厚8mm 钢板;底板龙骨:大龙骨:HW400×400×13×21以及3拼工40,其中设置下放系统吊点位置处的大龙骨须采用3 拼工40;小龙骨:工40、加劲肋:工18/工22;隔舱板板厚为16mm,内外壳板处设-12×300mm 的加强垫板,水平筋、竖向筋-12×150mm,水平间距约1400mm,上下层间距100cm;与承台高度相同范围隔舱内灌注C30混凝土;在直线与弧度转角处以及内支撑连接处设箱形梁,同样采用16mm 钢板。水平环板采用-14×300mm,上下层间距100cm;水平斜撑采用L100×100×12 角钢,上下层间距同水平环板,为100cm;竖肋采用L75×75×8角钢,间距400mm;内支撑采用φ820×10mm钢管;拉压杆采用2[]36a拼成的箱形截面,下端支在底板纵横龙骨的交叉点处,上端焊接在护筒上。

2 计算模型

2.1 计算参数

钢吊箱设计施工水位为+162.0m;吊箱底面标高+136.5m,吊箱顶面标高+162.0m;平面尺寸31.3m×22.3 m(水流方向)×25.5m(高度);舱壁间距2.0m;钢吊箱的材料为Q235 钢材。钢吊箱封底混凝土标号为C30,封底厚3.5m,侧壁舱内灌注8.5m 混凝土(与承台顶齐平),混凝土的重度取γc=25kN/m3。钻孔桩:18Φ2.5m,钢护筒外径2.8m,底板预留孔直径3.0m。水流速度为2m/s(十年一遇流水速度);钢护筒与混凝土之间握裹力取150kN/m2;自重、混凝土、静水压力等荷载取荷载分项系数为1.2,水流压力荷载取荷载分项系数1.4。

2.2 计算工况

钢吊箱到达设计标高漂浮,浇注3.5m厚的封底混凝土(未固结)的情况,为底板最不利情况。计算荷载:钢吊箱自重+封底混凝土荷载+浮托力;主要计算内容:底板龙骨、底板以及吊挂系统计算。

2.3 计算模型

围堰的整体空间结构计算,采用桥梁结构有限元分析软件MIDAS/Civil进行计算。由于结构为圆端型,根据对称性,取四分之一结构进行计算分析。板壳单元离散和模拟内、外壳板、隔舱板、底板;单元大小以壳板垂向加劲肋间距为依据,形状尽量接近正方形。梁单元离散和模拟底板大小龙骨、加劲肋、壁板竖肋、拉压杆以及内支撑结构;按照实际情况考虑梁的偏心。实体单元离散和模拟钢吊箱中的填充混凝土。

浇注3.5m厚的封底混凝土,钢吊箱内以及壁舱间注满水,与钢吊箱外同水位,吊箱内支撑受力很小,底板承受混凝土的竖向压力,此工况为底板和吊挂系统最不利工况。

3 计算结果

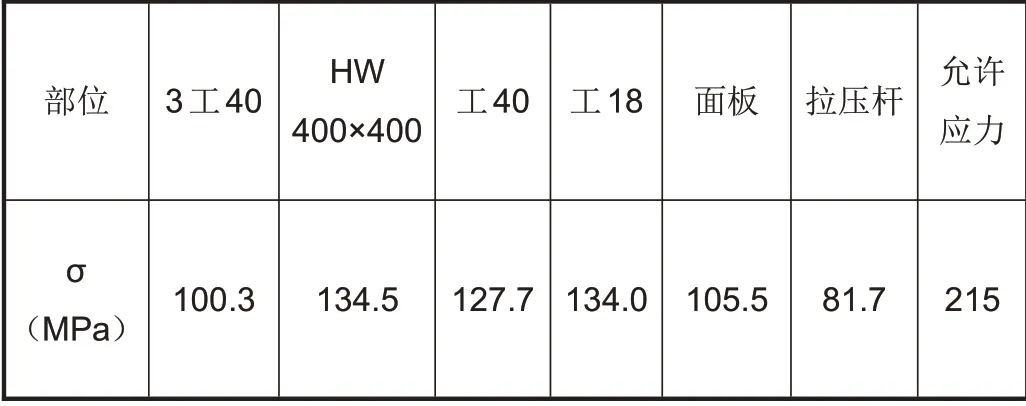

表1 计算结果一览表

所有应力均在215MPa 以内,底板整体变形为14.8mm,较小,说明结构是安全可靠的。

4 稳定性计算

4.1 钢管桩验算

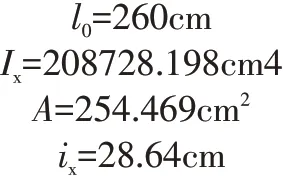

内支撑系统为主要受压构件,需要验证支撑系统的稳定性,根据计算模型查的钢管内支撑轴力最大为3294.0kN。钢管桩最大自由长度取2.6m则:

查表得Φ=0.995,则,稳定性满足要求。

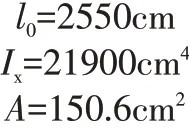

4.2 拉压杆计算

钢吊箱下放过程中若承受的浮托力全部由拉压杆抵抗,则单根拉压杆承受的压力为32864.4kN/18×4根=456.45kN。则:

查表得Φ=0.169,则,拉压杆稳定性满足要求。

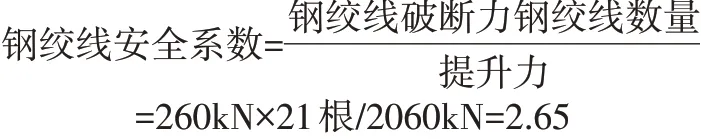

4.3 提升系统计算

钢吊箱围堰下放采用提升梁(350t 连续千斤顶)下放,钢吊箱下放过程中提升梁承受钢吊箱总重,设计采用4套提升梁以及8个350t连续千斤顶下放,钢吊箱总重为1647.9t,则每个350t连续千斤顶承受的荷载为1647.9/8=206.0t,每个连续千斤顶设置21根Φ15.2钢绞线(1860MPa)则:

350t连续千斤顶安全系数:350/206=1.7。

根据DG/TJ 08—2056—2009《重型结构(设备)整体提升技术规程》,第7.1.3规定总提升能力(所有提升油缸总额定载荷)应不小于总提升荷载标准值的1.25倍,且不大于2倍,第7.1.2规定提升油缸中单根钢绞线的拉力设计值不得超过其破断拉力的50%,因此该提升能力储备系数及钢绞线的安全系数完全满足大型构件提升工况的要求。

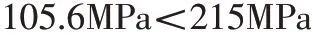

支撑梁、吊挂梁最大组合应力为:

满足要求。

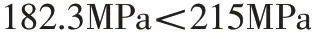

钢护筒最大组合应力为:

满足要求。

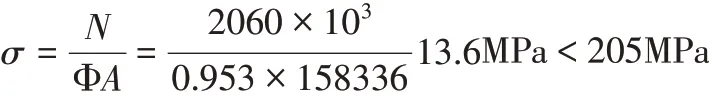

当不采用牛腿时,钢护筒整体稳定性验算如下:

因此钢护筒的强度和整体稳定性满足要求。

5 结论

吊挂系统的是有底钢吊箱围堰的主要承重系统,承受着整个围堰体系、封底和承台混凝土及部分水下墩身的自重及施工荷载。其稳定性直接关系着后阶段施工的成败。本文对钢管桩,围堰拉压杆的连接件、销轴、耳板、连接焊缝、提升系统、封底隔仓板的稳定性进行了研究,该围堰的稳定性满足要求。其研究内容可为今后类似工程的设计提供参考。