液压孔口高低温流体力学实验装置的研制*

孔 新,吴永明,徐佳兵,王文林

(1.广东工业大学 机电工程学院,广东 广州 510006;2.桂林市啄木鸟医疗器械有限公司, 广西 桂林 541004;3.东莞理工学院 机械工程学院,广东 东莞 523808)

0 引 言

随着现代社会和科技的发展,人类日益要求各种高端装备能在极端高、低温或高低温交替的环境下服役,而液压技术是这些装备驱动的关键技术之一,因此对高端装备中各种液压元器件的性能也提出了更高的品质要求。譬如:我国南北线的高速列车,要求能在高、低温交替环境中服役,那么其液压元器件等关键零部件必须具有优良的环境适应性[1-2]。液压孔口流体力学是各种液压元器件设计制造的理论基础,因此研究液压孔口在高低温(尤其是低温)条件下的出流特性具有重要意义。

目前,关于液压孔口特征,如孔口长径比、孔口形状、流体流动状态以及出口压力等因素对孔口出流特性的影响研究[3-7],几乎都是默认在常温条件下进行的,那么在高低温、特别是在低温条件下,各种液压孔口的流量系数是否还遵循常温下的规律,薄壁小孔的流量-压力特性是否真的不受温度影响,这些问题并没有得到实验的验证。事实上,液压油等流体介质的粘度、密度等物理特性肯定是受温度影响的[8-9]。

为了研究以上问题,必须针对常见液压孔口进行高低温流体力学基础实验研究。现有关于液压孔口在常温环境下的流体力学实验原理一般都是采用包括液压泵、各种液压阀、蓄能器在内的一整套液压系统向被试液压孔口供油,通过压力传感器测量被试阀前后压差,通过流量传感器或者量杯测量通过被试阀的流量,从而获得被试阀的流量-压力特性的。以上实验方式在常温下是可行的,但在高低温、特别是在低温条件下运用上述方法是不可行的。因为在低温譬如-30 ℃以下时,一般液压泵已不能有效吸油,很多液压阀、管路不能正常工作,更不用说有效、准确地进行相关实验;再者,在本文所涉及的高、低温实验中,如果采取对整个[10-12]液压系统液压油进行温度控制的方法,显得既不节能也不方便。

本文前期提出一种适合于进行液压孔口高低温流体力学实验的一体化实验模块[13],该模块将油液、机械式供油机构、被试液压孔口和各种传感器进行巧妙集成,由于体积小、集成度高,该一体化实验模块能够被直接放置在高低温箱中进行实验。

在此基础上,本文对基于该模块的液压孔口高低温流体力学实验装置进行研制,包括一体化实验模块设计、实验装置总体设计、机械台架设计、电器和测控系统设计以及测控软件的开发。

1 总体设计

1.1 一体化实验模块的结构设计

在工程流体力学中,流经薄壁、厚壁孔口的流量q与其孔口前后压差ΔP之间的基本关系式为:

(1)

式中:Cd—孔口流量系数;A0—孔口通流截面积,m2;ρ—油液密度,kg/m3。

由式(1)可见,一般被试液压孔口的通流截面积A0是已知的,各种温度下油液的密度ρ也可以事先通过专门实验测试获得。因此,实验过程中,如果能够通过传感器直接测试或者经过换算获得通过孔口的流量q和孔口前后压差ΔP,则被试液压孔口在各种温度下的流量系数Cd便可以获得。

实验过程中,通过压力传感器测得一体化实验模块内、外缸筒的压力P1、P2,则孔口前后的压力差为ΔP=P1-P2。

如果忽略泄漏,则通过液压孔口的流量q可以用以下公式计算,即拉伸行程时为:

(2)

式中:v—活塞的速度,m/s;D—内缸筒的内径,m;d—活塞杆直径,m。

压缩行程时为:

(3)

实验过程中,通过位移传感器测得活塞的位移,结合测控系统的采集时间即可获得活塞的速度v,然后根据式(2,3),计算获得通过孔口的流量q。

根据以上测试原理,笔者设计了一体化实验模块,如图1所示。

图1 一体化实验模块1—活塞杆;2—被试阀;3—活塞组件;4—底阀组件;5—外缸筒压力传感器;6—温度传感器;7—内缸筒压力传感器;8—储油缸

由图1可见,一体化实验模块在借鉴普通双筒式铁道车辆油压减振器主体结构的基础上,在其导座组件结构中嵌入或集成了被试阀、安全阀、温度传感器和压力传感器。

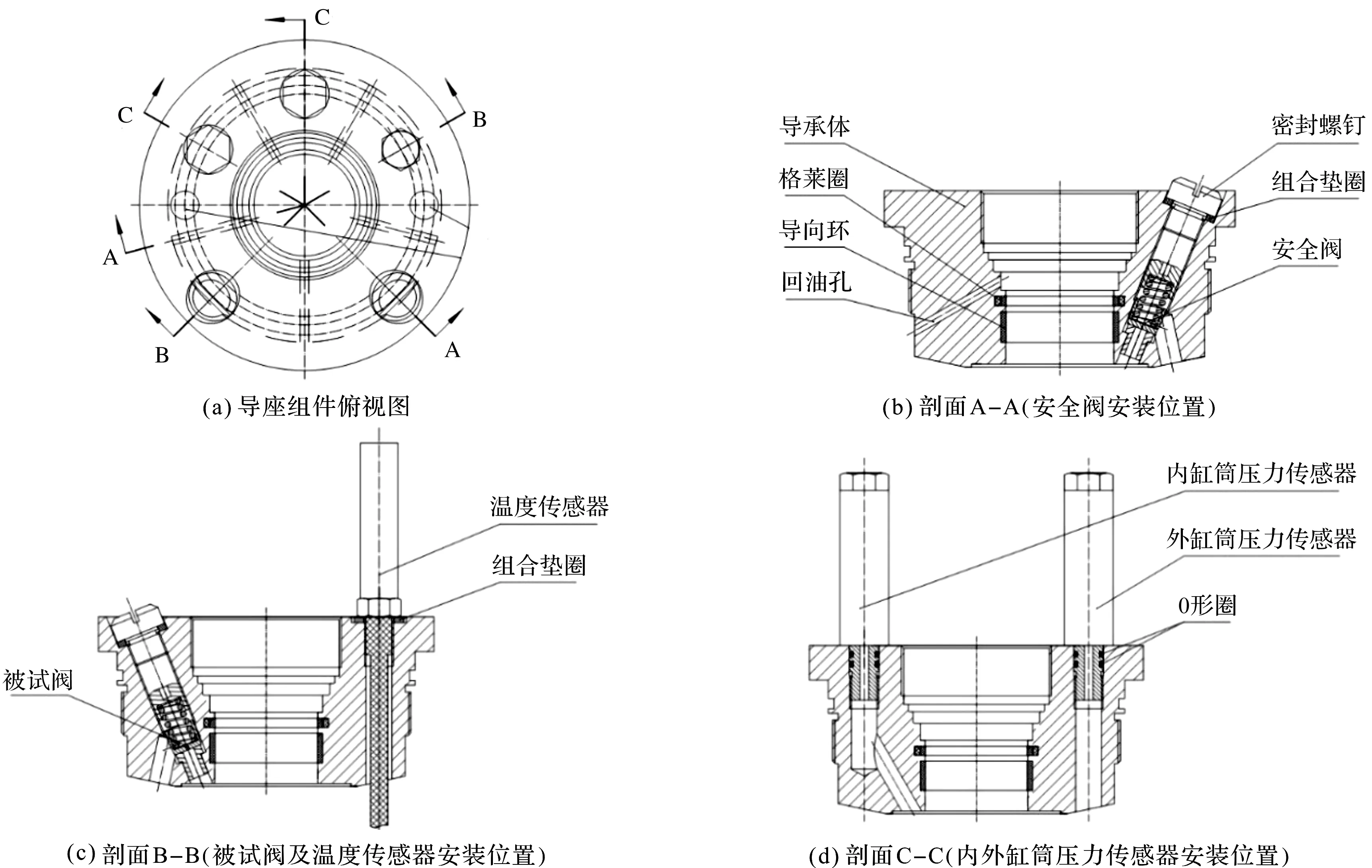

一体化实验模块中的导座组件如图2所示。

图2 一体化实验模块中的导座组件

被试液压孔口被设计在一个阻尼阀的阀座之中,因此实验过程中,只要取出阻尼阀、更换具有不同液压孔口参数的阀座,即可模拟不同液压孔口的流体流动。此外,笔者还设计了一个安全阀,以便在压力太大时溢流,从而对实验模块和实验设备起保护作用。

温度传感器用于测量流经被试液压孔口的流体的实时温度,2只压力传感器分别用来测试内、外缸筒的压力,即被试液压孔口两端的压力,从而能获得被试液压孔口的压差。

1.2 实验装置总体设计

整个实验装置也采用模块化设计思路进行设计,主要包括一体化实验模块、实验台架集成模块、测控和电气系统模块。实验台架集成模块是实验装置的主体,包括机械台架、驱动装置、高低温箱;测控和电气系统模块是实验装置的数据采集和控制终端,包括强电和弱电部分。

其设计思路是:将一体化实验模块放置于一个高低温箱中,以便准确控制实验温度,采用一套变频电机控制螺母丝杠的驱动装置,控制实验模块中的活塞运动,进而控制油液流动,达到对被试阀进行机械式供油的目的;组建一个实时测控系统,一方面可以控制电机转速从而控制丝杆驱动速度,另一方面通过实时采集温度、压力、位移、载荷等数据,从而获得液压孔口在不同温度下的压力-流量等流动特性。

液压孔口高低温流体力学实验装置的总体技术参数如表1所示。

表1 实验装置总体技术参数

2 实验装置的研制

2.1 机械台架设计

在宏观上,实验装置机械台架结构由一体化实验模块、台架本体和驱动装置3部分组成。

台架本体主要包括底座组件、立板组件、横梁组件、导向组件、弹簧平衡器、连接轴、高低温箱密封板和高低温箱支架组件。

驱动装置则由变频电机和螺母丝杠升降机组成,其安装在高度可调的横梁上。电机与蜗杆连接,电机转动带动蜗杆旋转,从而使得蜗轮旋转,由于丝杆螺母与蜗轮是一体的,丝杆螺母与蜗轮同步旋转,丝杆在丝杆螺母的驱动下进行上下运动。当一体化实验模块活塞杆通过活塞杆连接轴和导向组件与丝杆链接,即可实现活塞的上下运动,改变电机的转速和旋转方向,即可改变一体化实验模块活塞的运动速度和方向,从而控制被试阀的供油量。

2.2 测控与电气系统设计

2.2.1 测控系统设计

测控系统主要包括传感器、继电器、数据采集卡、变频器、工控机等硬件。

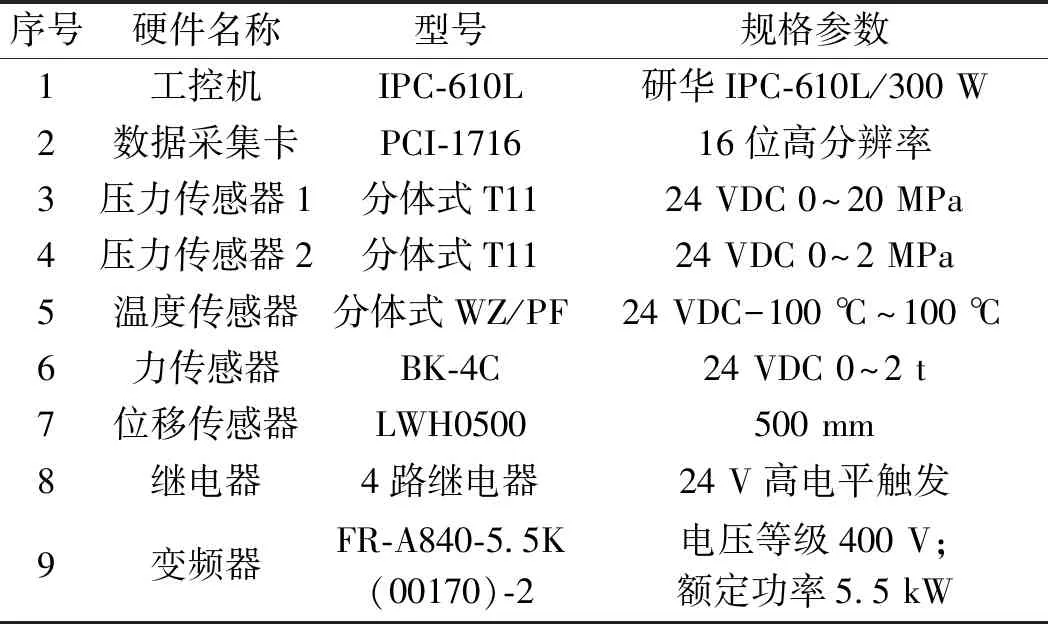

测控系统的主要硬件组成如表2所示。

表2 测控系统主要硬件组成

测控系统基于研华数据采集卡PCI-1716、变频器及虚拟仪器开发软件LabVIEW设计[14]。

测控系统原理如图3所示。

图3 测控系统原理图

图3中,外部传感器将压力、温度、力和位移转化为电信号,经过数据采集卡的模拟量输入接口传入测控软件,再通过软件程序将电信号转化为对应测试量,并实现数据的实时显示和储存。变频器与工控机基于MODBUS RTU协议进行串口通信,可通过测控软件对变频器参数读取和设置,从而控制电机的运行。

2.2.2 电气系统设计

实验装置电路由主电路、控制电路和数据采集电路3部分组成。主电路是强电电路,主要包括变频器、电机、散热风扇、电源指示灯、报警指示灯、直流电源的工作电路。

控制电路由各个按钮、旋钮、行程开关、变频器外部控制端子、继电器模块、数据接口转换器等组成。通过按钮、旋钮及行程开关控制变频器外部端子回路的通断,即可控制变频器,从而控制电机的启停等功能。

数据采集电路主要由传感器的激励电路、信号滤波电路和模拟量差分输入电路组成。位移传感器激励电压为10 V,其他传感器激励电压均为24 V,所有传感器信号输出范围均为0~10 V。信号滤波电路主要由直流滤波器组成,滤波器串联在数据采集卡和传感器之间,从而去除传感器输出信号中特定频率段的干扰电压。传感器信号与数据采集卡的模拟量输入接线方式为差分输入,从而排除外界的共模干扰。

2.3 测控软件开发

测控软件通过LabVIEW编写而成,其主要功能包括传感器的数据采集、实验参数的设置、对电机的控制和实验数据的可视化显示、分析和保存。

测控软件主界面主要包括“参数设定”、“行程设定”、“传感器校正”、“数据分析”等二级子功能模块按钮、数据曲线显示区域和数据保存输出、电机动作控制等功能按钮。实验过程中,主界面的数据曲线显示区将实时显示对应实验数据的曲线图,通过操作数据输出按钮,可将实验数据进行保存和输出。点击“参数设定”和“数据分析”按钮,可分别调用对应子模块面板,对实验参数进行设定和实验数据进行分析。

2.4 信号抗干扰及传感器校正

虽然传感器的信号通过差分输入采集,可抑制共模干扰,但由于数据采集现场存在电机、变频器等强电干扰和空间中的电磁、电场干扰。在该测控系统的研制过程中,为了使采集的数据准确可靠,提高信号的鲁棒性,采取了以下措施:

(1)屏蔽线接地。传感器的传输信号线均采用屏蔽双绞线,接线时再在传感器的信号线外面套上一层铜编织线屏蔽层,且两重屏蔽层相互绝缘。将传感器信号线自带的屏蔽层一端接地,另一端悬浮;再将后加的屏蔽层两端接地。这样,内侧屏蔽层可以有效防止静电感应,而外侧屏蔽层可以防止因磁场强度变化所感应的干扰电压;

(2)硬件滤波。将传感器测量的电压信号先经过由直流电源滤波器组成的滤波电路处理,再传输到数据采集卡采集,该滤波电路可有效去除传感器电压信号中的高频干扰;

(3)软件滤波。由于采集到的电压信号中有时候还存在脉冲尖峰干扰,通过中位值平均滤波法去除这些脉冲尖峰干扰信号。通过设置相关参数,使得每次采集的数据是一个包含5个传感器所有采样点的二维数组,且每个传感器有100个数据采样点。在进行中位值平均滤波处理时,先将这100个数据从小到大进行排序,然后取中间50个数据取平均值,并将该平均值作为该次采集的最终结果;

(4)传感器校正。在测控软件开发中,设计了专门的“传感器校正”模块。

传感器校正界面如图4所示。

图4 传感器校正

其修正原理为:(原始数据×修正系数)+修正偏差=修正数据,默认修正系数为1,修正偏差为0。在图4(a)的界面上,各个传感器的修正系数和修正偏差输入框以及置零功能按钮已经被锁定,无法单击修改,只有单击“解锁”按钮以弹出“输入密码”对话框,输入正确的密码才能解锁上述输入框和置零功能按钮。

单击图4(a)上的“实时曲线”按钮后,“传感器校正”界面将由图4(a)所示界面变成图4(b),图4(b)界面可显示各个传感器的实时电压信号或实际数值的变化趋势,并在波形图表中以曲线的形式表示出来。

3 实验系统集成与测试

笔者对所设计的一体化实验模块、实验台架集成模块、测控和电气系统模块进行调试,实现了液压孔口高低温流体力学实验装置的研制。

其设备总成如图5所示。

图5 液压孔口高低温流体力学实验装置总成

笔者运用所研制的高低温流体力学实验装置进行实验研究。在“一体化实验模块”中安装了长度为0.4 mm、直径为1.1 mm,即长径比为0.36的薄壁小孔被试阀,模块中使用流体的型号是低温抗凝减振器油TITAN SAF 5045 EU 137。

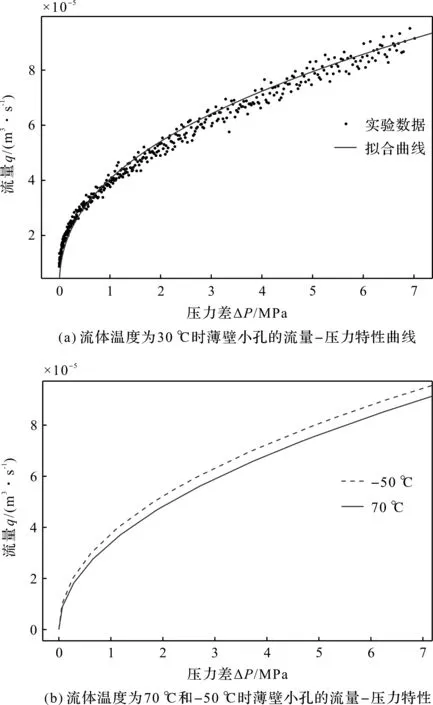

笔者在匀加速运动条件下进行实验,设置最大运动速度为0.1 m/s,加速时间为5 s,分别测得流体温度为30 ℃、70 ℃和-50 ℃时该孔口出流的流量-压力特性曲线,如图6所示。

图6 不同流体温度下薄壁小孔的流量-压力特性曲线

笔者进一步运用测控软件,对流体温度分为30 ℃的实验数据进行函数拟合,如图6(a)所示,计算得到该薄壁小孔在30 ℃时的流量系数Cd=0.72,这与流体力学专著中[15]薄壁小孔在常温下流量系数的取值范围一致。

笔者通过测控软件,对流体温度分别为70 ℃和-50 ℃条件下得到的实验数据进行函数拟合,得到其流量-压力特性曲线,如图6(b)所示。由于本文的主题是实验装置的研制以及篇幅限制,有关流体力学实验及数据分析将另文讨论。

4 结束语

(1)本文提出了一种适合于进行液压孔口高低温流体力学实验的一体化实验模块,该模块将油液、机械式供油机构、被试液压孔口和各种传感器进行了集成,由于体积小、集成度高,该一体化实验模块能够被直接放置在高低温箱中进行实验;

(2)采用模块化设计思想,对基于一体化实验模块的液压孔口高低温流体力学实验装置进行了研制,具体包括一体化实验模块参数设计、实验装置总体设计、机械台架设计、测控和电气系统设计和测控软件的开发;

(3)在测控系统研制过程中,数据采集卡采集的模拟量包括温度、压力、位移和载荷信号,均采用了差分输入的连接方式,由此减少了共模干扰。为了消除实验环境中强电设备的干扰,笔者对传感器的信号线采用双层绝缘屏蔽措施,并对信号进行软件滤波和硬件滤波处理。采用LabVIEW进行了测控软件开发,通过测控软件可以实现实验过程的自动控制与数据采集,并可将实验数据进行图形显示、分析处理以及保存输出操作;

(4)最后的集成、调试和实验效果表明,笔者所研制的实验装置能够方便、准确地控制被试液压孔口的温度,测量液压孔口的压力-流量特性,准确分析液压孔口在各种环境温度下的流动特性和参数,为开展液压孔口高低温流体力学基础研究提供了一个良好的实验平台。