基于NLPQL的球型单向阀性能优化研究*

李胜永

(江苏航运职业技术学院 交通工程系,江苏 南通 226010)

0 引 言

在液压系统中,单向阀主要控制油液单向流动,也是一种原理最简单的液压元件,具有单向传递压力、压力切断等功能[1-3]。单向阀应用比较广泛,液压泵站出口常设单向阀,防止油液逆流[4];液压缸进出口管路中常设液控单向阀,起到负载保持锁紧功能[5];挖掘机多路阀片间常设单向阀,起到压力传递作用;控制液压挖掘机动臂和斗杆动作的工作联配置单向阀,主要使系统具备流量再生功能[6-7]。

目前,相关单向阀的研究成果较多,王海芳等[8-9]以单向阀阀芯质量为目标优化设计了阀芯质量,并建立了锥阀阀芯的两种工作状态的振动可靠性功能函数;曹超等[10]研究了流体和弹性材料相互作用过程中流场的变化和阀芯的关键承载部位,内环突起的尺寸、加工质量和材料性能对弹性阀芯动密封性能的影响情况;杨春啟等[11]提出了一种斥力、引力两种永磁弹簧单向阀结构,基于Fluent进行了流场仿真分析;姚丽英等[12]基于AMESim研究了液压支架用液控单向阀工作特性,搭建了FDY480/50型液控单向阀仿真模型;邹亮等[13]利用Fluent动网格技术对单向阀关闭过程进行了数值仿真,得到了在不同弹簧刚度系数作用下,阀芯关闭速度、关闭时间及阀芯前后压差情况;刘磊等[14-15]研究了反向冲击下的液控单向阀多级节流特性,并分析了不同过流面积大流量液控单向阀反向开启特性;赵云等[16]基于Fluent动网格技术与瞬态动力学对球形单向阀进行了联合仿真,分析了阀芯关闭过程中管路应力应变情况。

由于相关单向阀性能优化研究理论较少,本文基于AMESim建立单向阀液压仿真模型,仿真得到球型单向阀压力—流量特性曲线,基于单向阀仿真模型,提出一种单向阀压力—流量特性优化方法;结合误差平方积分法则,以阀芯直径、阀座通径、弹簧刚度及弹簧预紧力为优化设计参数,基于遗传算法GA和序列二次规划NLPQL分别优化单向阀压力—流量特性,为单向阀的优化研究提供参考及指导。

1 球形单向阀工作原理及数学模型

1.1 单向阀工作原理

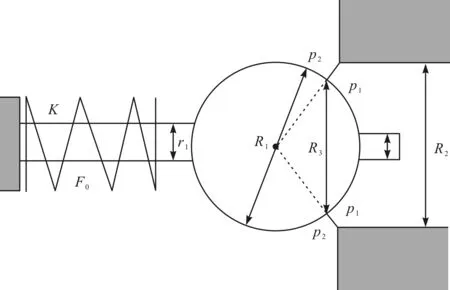

球型单向阀工作原理简图如图1所示。

图1 球型单向阀工作原理简图r1—弹簧腔导向杆直径;r2—入口导向杆直径;R1—球型单向阀阀芯直径;R2—球型单向阀阀座通径;R3—球型单向阀入口压力作用于球阀圆形区等效直径;p1—单向阀入口压力;p2—球型单向阀出口压力

在图1中,左侧为弹簧腔,右侧为流量入口。

1.2 单向阀教学模型

球型单向阀通流面积A为:

(1)

球型单向阀右侧作用力为:

F1=p1(R32-r22)-p2(R32-r12)

(2)

球型单向阀左侧作用力为:

F2=F0+F3

(3)

式中:F0—弹簧预紧力;F3—弹簧压并后弹簧腔对阀芯的反作用力。

球型单向阀开启过程中,出口流量Q满足:

Q=kAΔpm

(4)

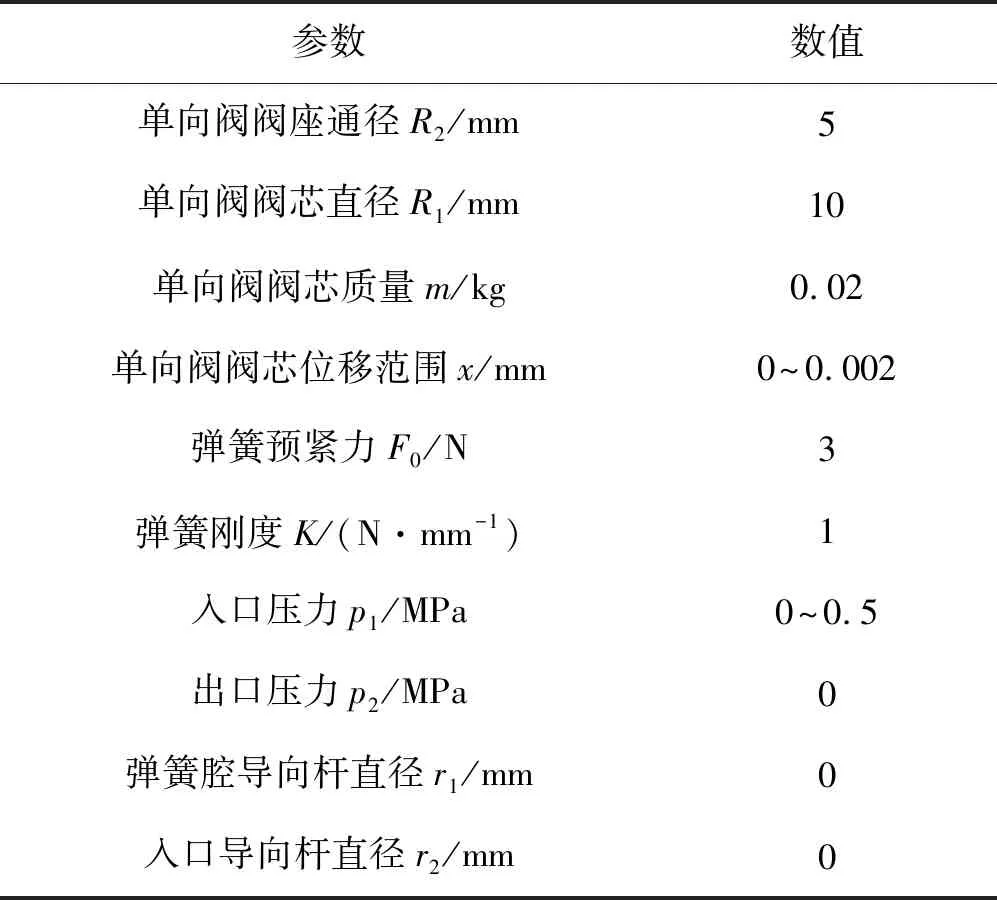

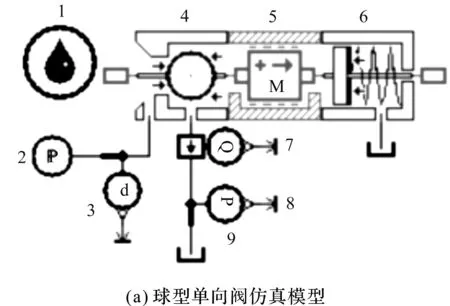

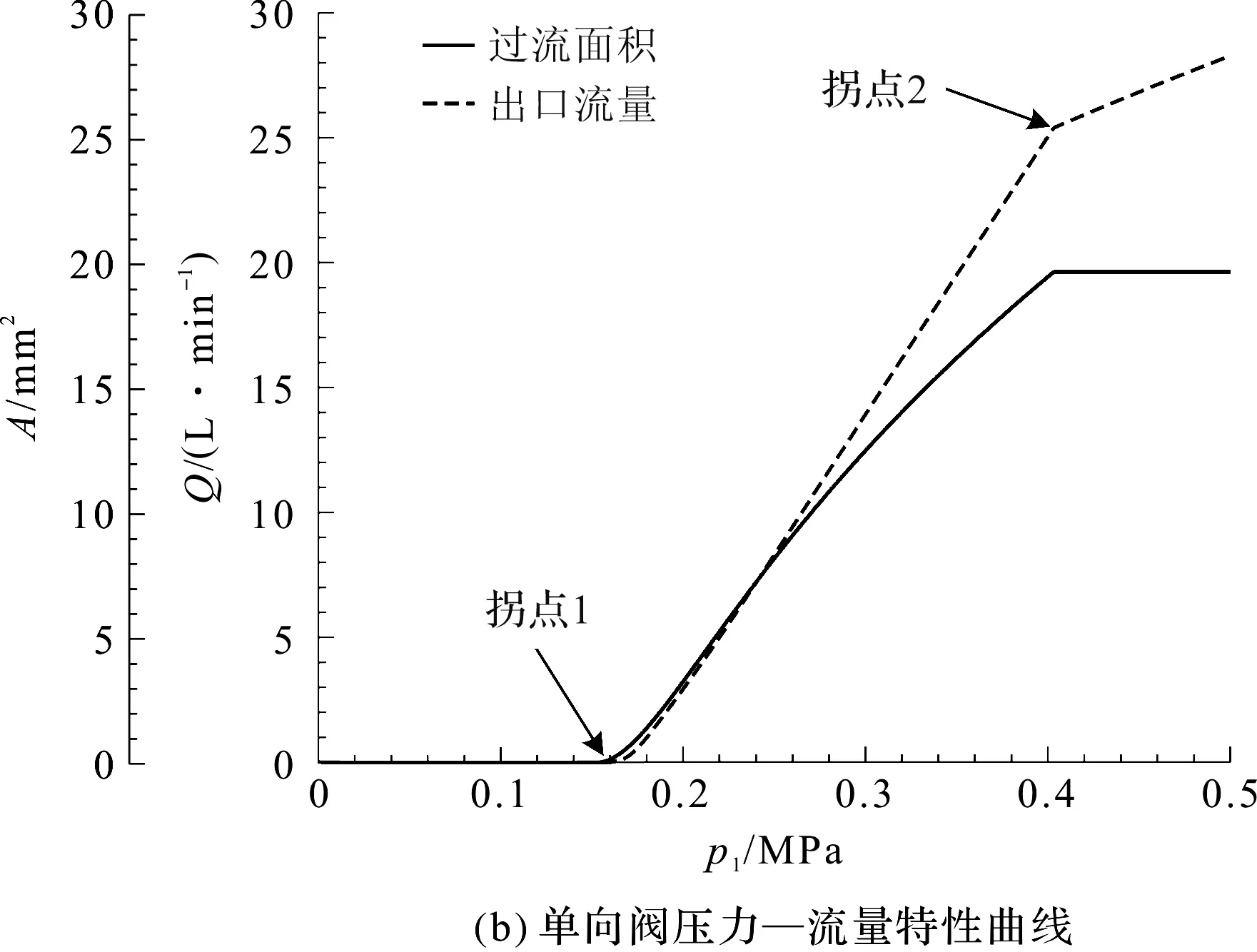

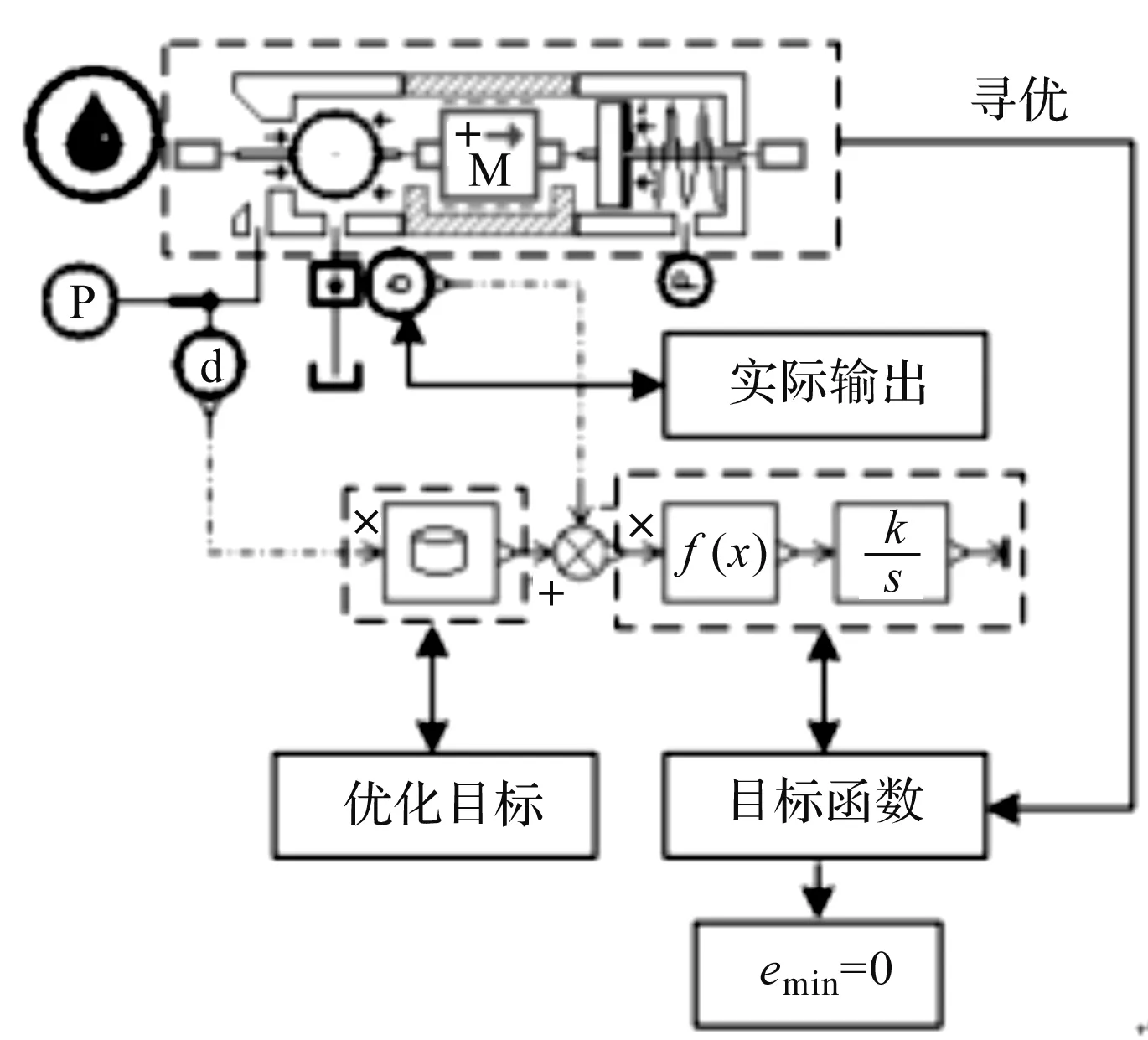

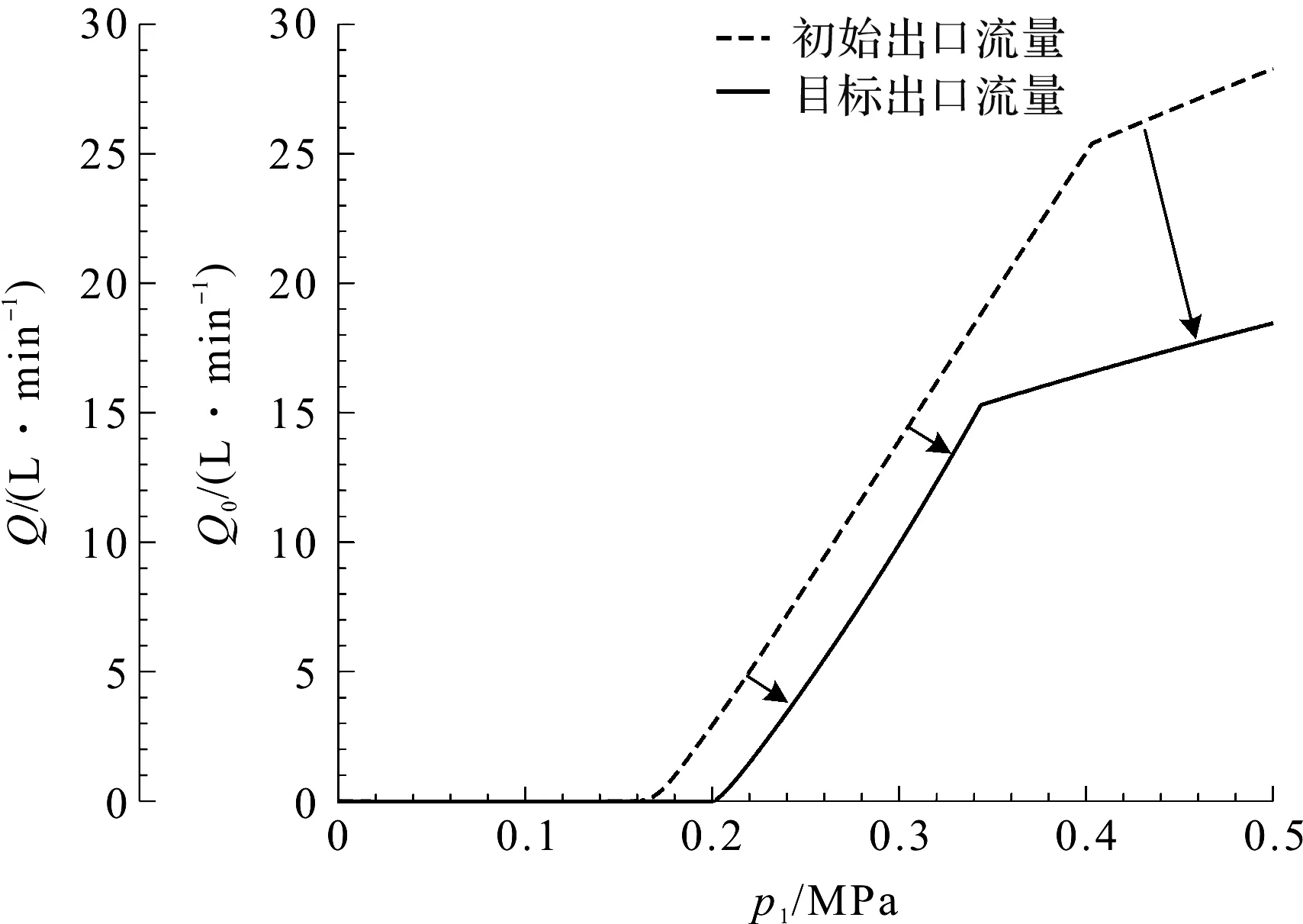

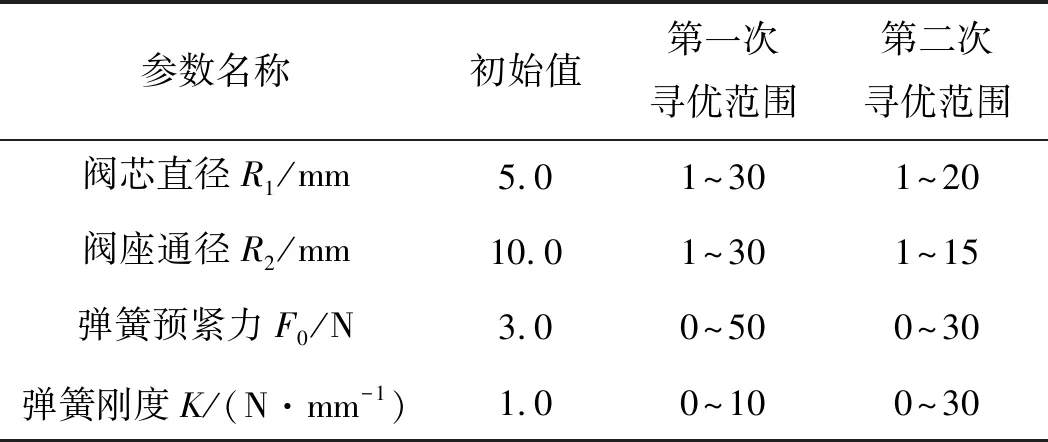

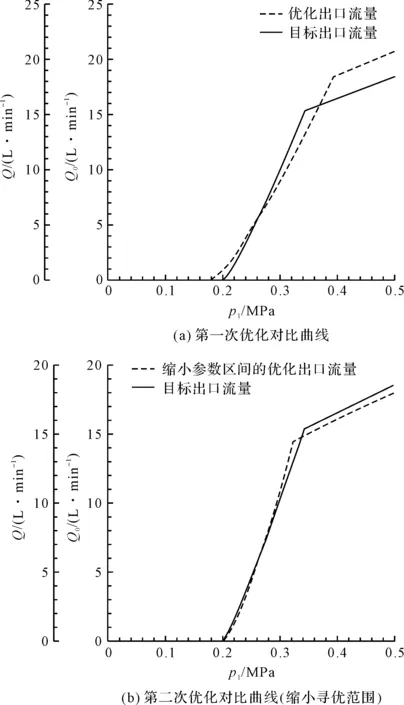

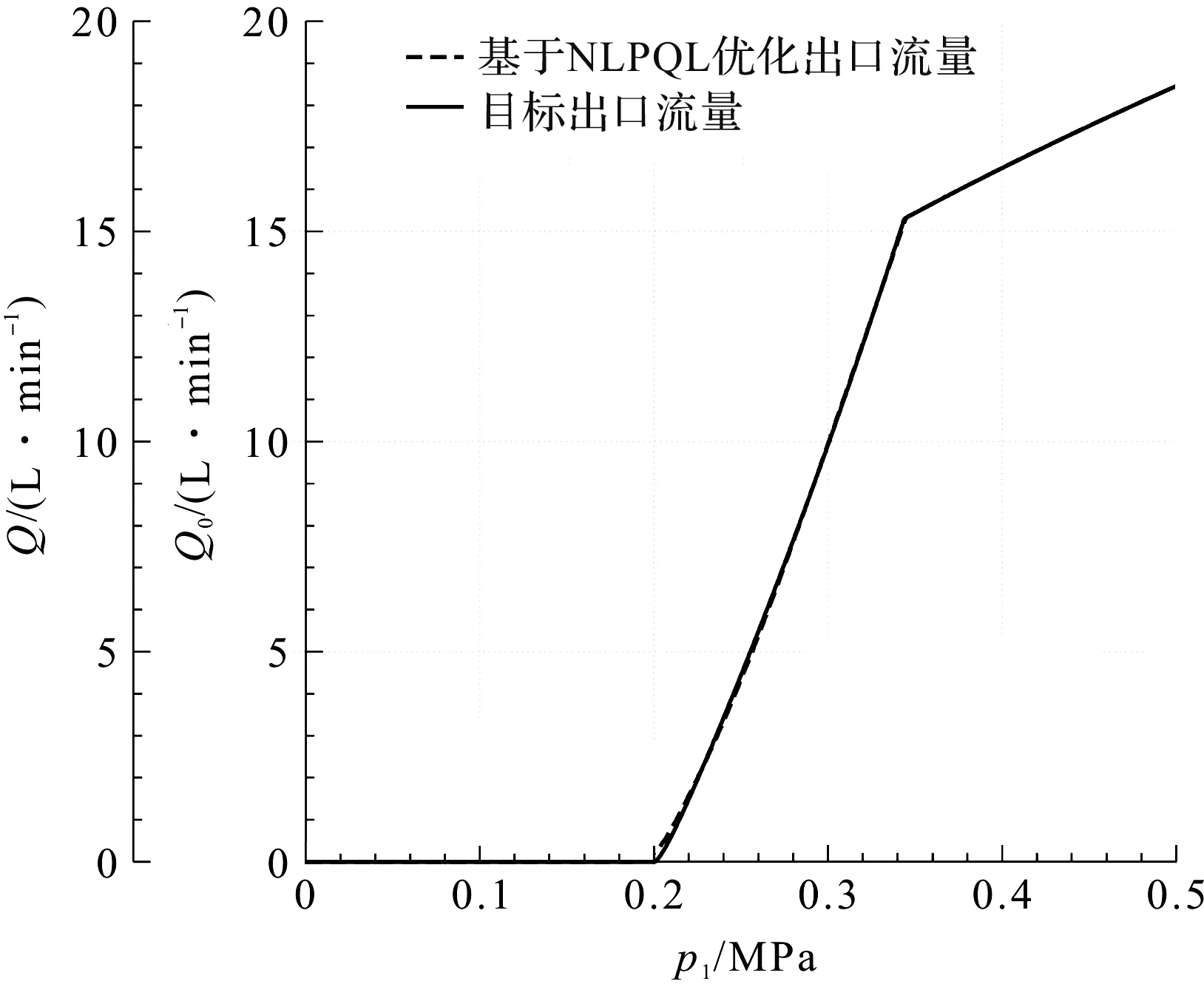

式中:k—阀口节流系数;m—由节流口形状和结构决定的指数,0.5 其中,Δp=p1-p2,当p2=0,Δp=p1。 仿真模型中所涉及到的参数如表1所示。 表1 仿真参数一览表 结合球型单向阀启闭控制原理,笔者利用AMESim进行仿真分析。 基于AMESim仿真模型及结果的示意图如图2所示。 图2中,拐点1表示单向阀阀芯开启点,拐点2表示单向阀过流面积达到最大点。 由图2可知:单向阀阀芯在0.13 MPa时开启,在0.4 MPa时达到最大通流面积20 mm2,同时达到设计通流流量,设计通流流量流量为26 L/min。 1—液压油模型;2—入口压力;3—入口压力传感器;4—球形阀芯;5—阀芯质量;6—弹簧腔;7—出口流量传感器;8—出口压力传感器;9—油箱 图2 基于AMESim仿真模型及结果示意图 球型单向阀压力—流量特性优化模型如图3所示。 图3 球型单向阀压力—流量特性优化模型 球型单向阀优化理论为: (1)给定单向阀入口输入压力p,经单向阀阀口节流阻尼作用会输出流量Q; (2)在单向阀入口处设置压力传感器,压力传感器采集输入压力p,通过优化目标函数模型输出理想流量Q0; (3)将实际输出Q与理想流量Q0的误差平方积分值作为目标函数emin,通过寻优算法变换调整仿真模型中的参数,使得目标函数emin达到最小。 球型单向阀优化参数为: 单向阀阀芯直径R1,单向阀阀座通径R2,单向阀弹簧预紧力F0,单向阀弹簧刚度K; 约束条件为: R1>R2,0 其中:R,r,F,K1—优化参数区间最大值点。 给定球型单向阀入口压力p1,通过函数转化为目标出口流量Q0,其目标和初始压力—流量特性曲线如图4所示。 图4 目标和初始压力—流量特性曲线 由图4可知:单向阀初始阀芯开启压力点为0.13 MPa,初始设计通流流量为26 L/min,达到初始设计通流流量的压力点为0.4 MPa,阀芯目标开启压力点为0.2 MPa,目标设计通流流量为15.5 L/min,达到目标设计通流流量的压力点为0.32 MPa。 本文所述的优化法则即为通过调整给定区间的参数,使得实际出口流量曲线逼近目标出口流量曲线。 参数初始值与寻优范围如表2所示。 表2 参数初始值与寻优范围一览表 以误差平方积分准则为目标函数,笔者基于GA进行球型单向阀的参数优化,可得到目标流量与基于GA优化的压力—流量曲线,如图5所示。 图5 目标流量与基于GA优化的压力—流量曲线 由图5可知: (1)基于GA第一次优化后,单向阀开启压力点由0.13 MPa优化为0.18 MPa,设计通流流量由26 L/min优化为18.5 L/min,其对应压力点由0.4 MPa优化为0.38 MPa; (2)缩小优化参数区间基于GA优化后,单向阀开启压力点由0.13 MPa优化为0.2 MPa,设计通流流量由26 L/min优化为14.5 L/min,其对应压力点由0.4 MPa优化为0.31 MPa; (3)参数优化区间对寻优结果具有很大的影响,减小优化区间,有助于GA更好地优化单向阀参数,使得优化后的单向阀压力—流量曲线更逼近目标压力—流量曲线。 优化参数按第一次寻优范围进行设置,基于NLPQL的单向阀参数寻优,优化得到阀座通径为4 mm,阀芯直径为12 mm,弹簧预紧力为2.3 N,弹簧刚度为0.45 N/mm。 将优化参数代入球型单向阀仿真模型,可得到目标流量与基于NLPQL优化的单向阀压力—流量曲线,如图6所示。 图6 目标流量与基于NLPQL优化的压力—流量曲线 由图6可得:基于NLPQL优化后,单向阀开启压力点由0.13 MPa逼近目标值0.2 MPa,设计通流流量由26 L/min优化至目标值15.5 L/min,对应压力点由0.4 MPa优化至目标值0.32 MPa。 显然,基于NLPQL优化的单向阀压力—流量特性曲线基本与目标压力—流量曲线吻合,相比GA,NLPQL的优化流量更好。 笔者给出了球型单向阀模型及工作原理,搭建了基于ANESim的单向阀仿真模型,提出了一种单向阀压力—流量特性优化方法;基于GA和NLPQL,分别进行了单向阀压力—流量特性的优化探究。 该研究主要得出以下结论: (1)缩小设计参数优化区间,基于遗传算法优化的单向阀压力—流量曲线更逼近目标值; (2)相同优化参数区间下,NLPQL优化的单向阀压力—流量特性与目标值基本完全吻合。 笔者所提出的单向阀性能优化方法也同样适用于其他液压元件及系统性能的优化。2 球型单向阀仿真模型

3 球型单向阀优化理论及模型搭建

3.1 单向阀优化理论

3.2 模型搭建

4 球型单向阀参数寻优过程分析

4.1 基于GA的球型单向阀参数寻优

4.2 基于NLPQL的单向阀参数寻优

5 结束语