气动灭火器电起动设计及关键部件强度分析*

何也能,辛 喆,赵红利,杨 凯,余 舟

(1.浙江工业职业技术学院 交通学院,浙江 绍兴 312000;2.中国农业大学 工学院,北京 100083; 3.中汽认证中心有限公司,北京 100044;4.青岛市产品质量监督检验研究院,山东 青岛 266000; 5.吉利汽车研究院(宁波)有限公司,浙江 宁波 315000)

0 引 言

目前,便携式风力灭火机已普遍应用于我国森林草原火灾扑救[1]。其喷出的气流可扑灭A类火灾(固体有机物燃烧火)中的低强度森林、草原地表火[2],但对于更高强度的火灾,其灭火性能较有限[3]。

风速高、风量大和质量轻是提高风力灭火机性能的可发展方向[4]。便携式风力灭火机主要由离心风机和小型二冲程汽油机组成,因此,提高风力灭火机性能的重要途径包括优化风机结构[5-7]、选配较高功率及轻量型的汽油机。通常,便携式风力灭火机用汽油机的功率为3.5 kW~4.5 kW,通过人力拉动拉绳盘带动飞轮及曲轴旋转实现起动。其拉绳盘与汽油机飞轮组一体,结构简单紧凑。

现有某航空用双气缸二冲程小型汽油机,功率近13 kW,而重量仅约4 kg,具有较高功率及轻量型的特点,可选配作为风力灭火机发动机,提高灭火性能。但该汽油机通过人力转动外部长桨叶进而起动,当其应用于风力灭火机时,由于风机叶轮在蜗壳内部,不易通过人力旋转叶轮实现起动。

针对该问题,笔者设计具有较大起动功率的电起动机构,同时由于起动机构强度不足则易发生损坏,用有限元法进行强度校核[8]。

1 电起动方案设计

1.1 电起动总体方案确定

针对所选配汽油机的结构特点,并考虑蜗壳刚度、风机进风方式和起动机构重量等因素,笔者设计分离式电起动机构。该机构在起动前先与叶轮端接合;起动时带动叶轮,进而带动发动机曲轴旋转;起动后能自动中断转矩传递,并可完全脱开与叶轮端的接合。

为了提供较大的起动功率,减轻使用者起动时的劳动强度,笔者选用串励式直流电机提供起动转矩,其额定功率为0.8 kW,额定电压为12 V。由于通常电机转速较高,电起动机构需设计具有合适传动比的减速机构,以提供足够起动转矩,并使输出转速仍大于汽油机最低起动转速[5],满足起动要求。为防止汽油机起动后高速旋转反带起动电机,起动传动机构还应包括单向离合机构。

电起动设计总体方案如图1所示。

图1 电起动设计总体方案

考虑整体机构重量,该电起动机构适宜放置在地面上进行起动,因此,通过锥齿轮副、螺杆及滑动导轨等组成高度调节机构,可使电起动机构适应不同高度的风力灭火机。

1.2 汽油机起动性能参数确定

反映汽油机起动性能的参数主要包括最低起动转速和起动阻转矩。通常在环境温度0 ℃以上时,车用汽油机的最低起动转速约20 r/min~50 r/min[10]。由于该汽油机为二气缸化油器式,经咨询生产商,其建议起动转速大于400 r/min时起动较可靠,因此,笔者将该转速作为最低起动转速。

风力灭火机选配汽油机参数如表1所示。

表1 风力灭火机选配汽油机参数

发动机最大起动阻转矩主要包括发动机内部最大摩擦阻力矩、气缸空气压缩阻力矩和发动机运动部件惯性阻转矩[11]。但风力灭火机配用汽油机的起动阻转矩除以上3类外,还包括叶轮惯性阻转矩和气动阻力矩。由于起动时转速较低,叶轮所受气动阻力矩基本可忽略。

根据发动机起动性能参数经验公式[12]可计算发动机内部最大摩擦阻力矩、气缸空气压缩阻力矩和发动机运动部件惯性阻转矩,而叶轮惯性阻转矩则可由圆盘转动惯量近似计算。

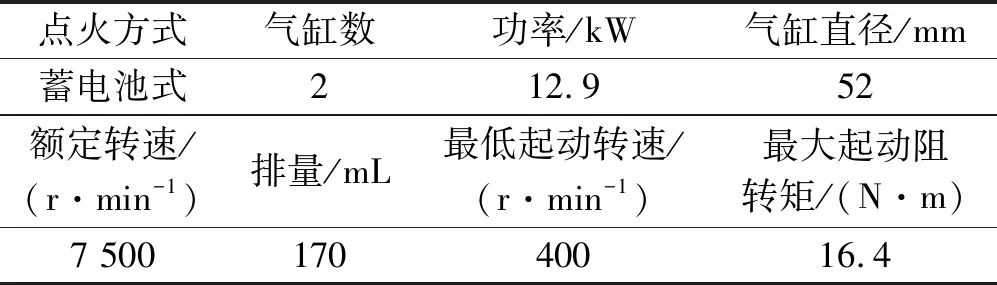

1.3 电机可换向电路设计

为了使电起动机构不仅能起动该类右旋式汽油发动机,同时也能通过电路转换起动左旋式汽油发动机,笔者对所选用起动性较好的串励式直流电机电路进行可换向设计。

由于串励直流电机的励磁绕组(定子)和电枢绕组(转子)串联,不能通过外部正负极反接的方法直接改变电机旋向。串励直流电机的反转可采用励磁绕组反接或者电枢绕组反接来实现。由于该电机的励磁绕组末端搭铁,且励磁绕组末端的剩余空间较小,此处采用电枢绕组反接法。

串励式直流电机电路图如图2所示。

图2中,a、b、c和d分别表示4个电刷。改接电路时,用组合开关将接线端1和2相连,3和4相连,图中电枢电流方向向上,电机正转;反之当将接线端2和4相连,1和3相连,图中电枢电流方向向下,电机反转。

图2 串励式直流电机电路图1—电源正极接线端;2—a、b电刷总线接线端;3—c和d端的电刷导线合并接线(m线)的接线端;4—c和d处的电刷架连接端合并接线(n线)的接线端

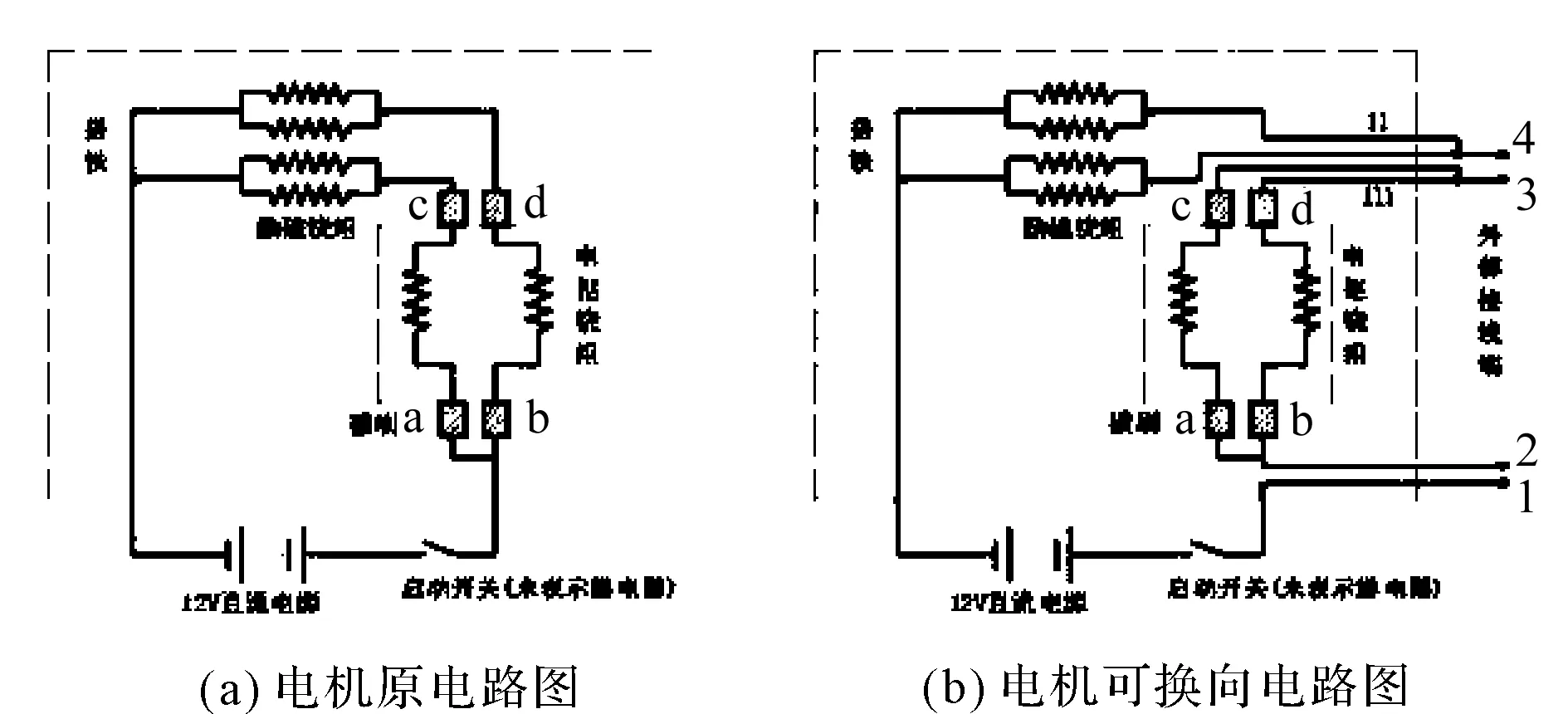

1.4 减速机构设计

由于对减速机构的结构尺寸无特殊要求,传动方式选择为单级圆柱齿轮传动。传动比的选择原则是使起动机构在最大功率时的转速(经减速后)略高于汽油机的最低起动转速。为保证可靠起动,笔者传选择动比为3:1,以最大起动阻转矩为载荷条件,应用理论公式进行强度校核。

减速机构零件的主要设计参数如表2所示。

表2 减速机构零件的主要设计参数

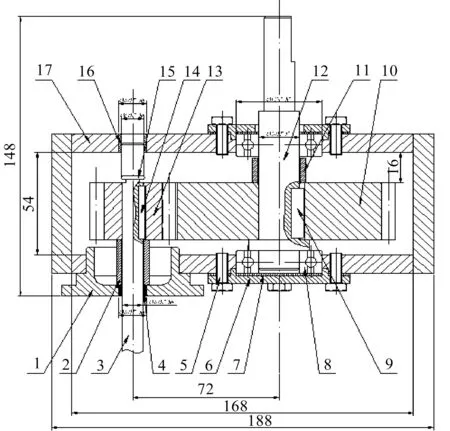

减速机构剖面图如图3所示。

图3 减速机构剖面图1—电机端盖;2—轴套;3—输入轴;4—铜套;5—螺栓;6—轴承盖;7—垫片;8—滚动轴承;9—从动轴键;10—从动齿轮;11—轴套;12—输出轴;13—主动齿轮;14—主动轴键;15—卡环;16—铜套;17—箱体

1.5 单向离合机构设计

为防止起动后汽油机反带电机,该电起动方案中包含有单向离合机构。由于单向轴承具有尺寸标准化、结构紧凑、型式多样和适用性广的特点[13],笔者通过选配合适的单向轴承,来设计电起动单向离合机构;选择轴承内径为30 mm的CSK PP型号楔块式单向轴承(PP表示轴承内外圈均带键槽),其传递转矩很大,可靠性高;同时配用深沟球轴承,以提高单向离合器刚度,延长单向轴承寿命。

单向离合器剖面图如图4所示。

图4 单向离合器剖面图1—圆盘;2—滚动轴承;3—单向轴承;4—传动中间轴;5—减速箱输出轴;6—固定螺栓;7—内圈键;8—外圈键;9—轴套;10—螺栓;11—外六角起动头

1.6 蓄电池选配和高度调节机构设计

按用途分类,铅酸蓄电池有起动型、牵引型和固定用型等。一般情况下,铅酸蓄电池放电电流不宜超过1C-rate(瞬间放电电流为电池容量数值的一倍);瞬间能输出电流最大的电池类型为起动型,瞬间电流可达到自身电池容量的5倍以上。笔者选择的蓄电池为起动型蓄电池,电压为12 V,额定容量为14 Ah。

为了增强设备通用性,使其能起动不同高度的风力灭火机,还需要设计高度调节机构,机构主要包括锥齿轮副、滑动导轨、螺杆、高度调节操作杆、轴承和底座等。

2 电起动关键部件有限元分析

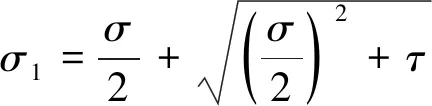

由于电起动机构受力情况较复杂,适合应用有限元法进行强度校核。笔者先选择在Pro/E中建立起动机构三维实体模型后,再导入ANSYS软件的Workbench仿真平台,应用有限元法进行静力学分析[14-15]。

2.1 关键部件三维实体模型建立

由于电起动机构中的零件主要承受起动力矩作用,应用Pro/E所建立的三维实体模型包括减速箱中的主动齿轮、从动齿轮、输入轴、输出轴和传动键,以及单向离合机构中的中间传动轴、轴套、传动键、单向轴承、固定螺栓、圆盘和起动外六角头等。

电起动机构的动力输入轴即为电机电枢轴,动力输出轴与风机叶轮连接。由于电起动机构所输出的起动转矩是通过外六角起动头,与叶轮上的内六角孔啮合而传递,笔者也建立叶轮上的内六角孔连接件三维实体模型,以便添加约束条件。

单向离合机构包含的滚动轴承、单向轴承为标准件,此处不对其进行强度模拟分析。为进行其他非标准传动零件的强度分析,需要进行整体求解域计算,因此笔者选择建立简化的滚动轴承、单向轴承模型(附键槽的实心体)。

笔者在Pro/E中建立所需进行强度分析的全部实体模型并装配,再将装配模型导入Workbench静力学分析模块。在静力学分析模块中,先定义材料属性;在DM建模工具中,将起动机构零件材料均设置为普通结构钢,其默认屈服强度为250 MPa。

2.2 接触定义和网格划分

由于电起动机构存在多个零件接触,需要确定每个部件之间的相互关系,笔者将齿轮啮合设为摩擦接触,摩擦系数设置为0.1,其余零件之间的接触均定义为线性接触。

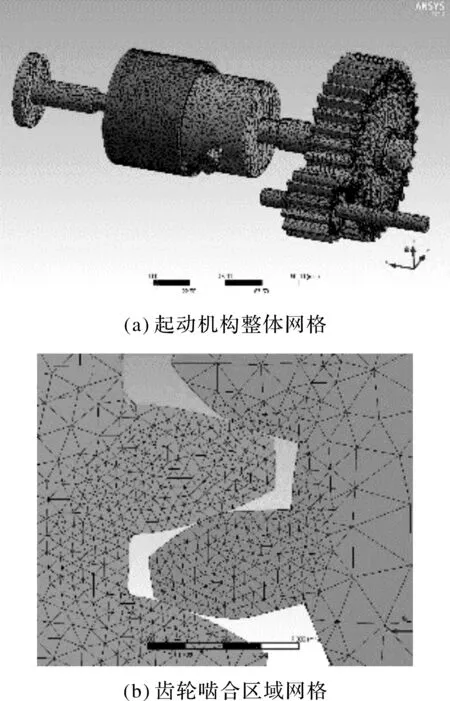

电起动机构计算网格如图5所示。

图5 电起动机构计算网格

网格划分方式采用自动划分网格,将全局网格尺寸设置为3 mm。齿轮啮合面附近的网格通过接触尺寸(contact sizing)定义尺寸为0.5 mm,以提高接触面网格质量,且尽量使接触处的节点对齐;

输入轴、输出轴与键,键与齿轮之间也通过接触网格定义,笔者设置接触尺寸为2 mm,使互相接触零件在接触面上的网格节点对齐,网格总数约3.1×105个。

2.3 施加载荷和约束

划分网格后,需要定义求解模型的载荷和约束。载荷和约束是计算模型的边界条件,以所选单元自由度的形式来定义。

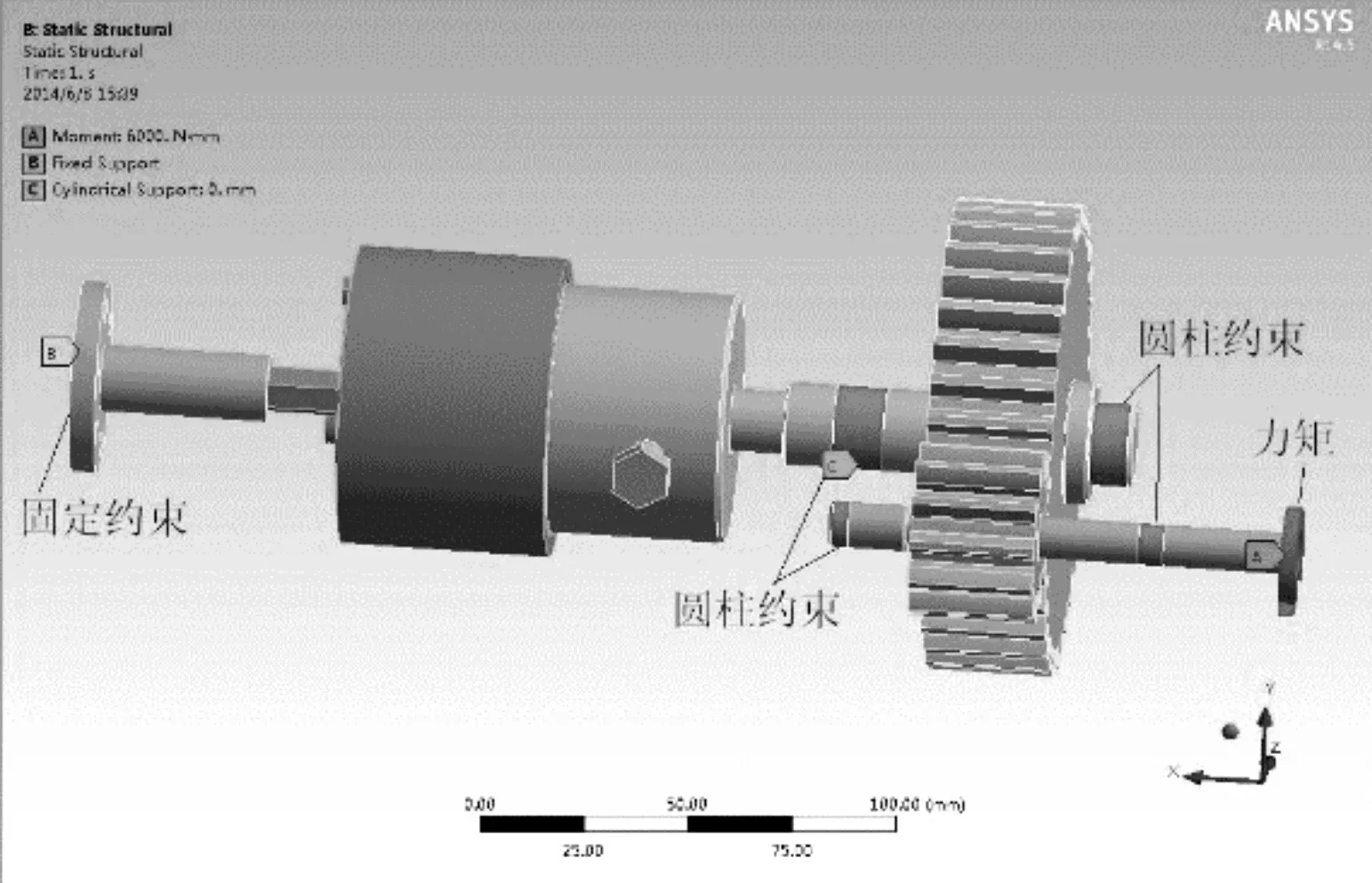

电起动机构所施加的载荷和约束示意图如图6所示。

图6 电起动机构施加载荷及约束示意图

电起动机构实际由电枢轴上的电枢绕组提供起动转矩。根据设计要求,笔者对输入轴(即电枢轴)模型进行简化,在模型的圆端面施加力矩载荷,以作为起动转矩(其值等于前文所计算的最大起动阻转矩);

约束条件包括在输入轴和输出轴上的4个轴承接触面,分别施加圆柱约束(径向和轴向固定,切向自由),以及在叶轮上内六角孔连接件的端面处施加固定约束。

2.4 计算结果分析

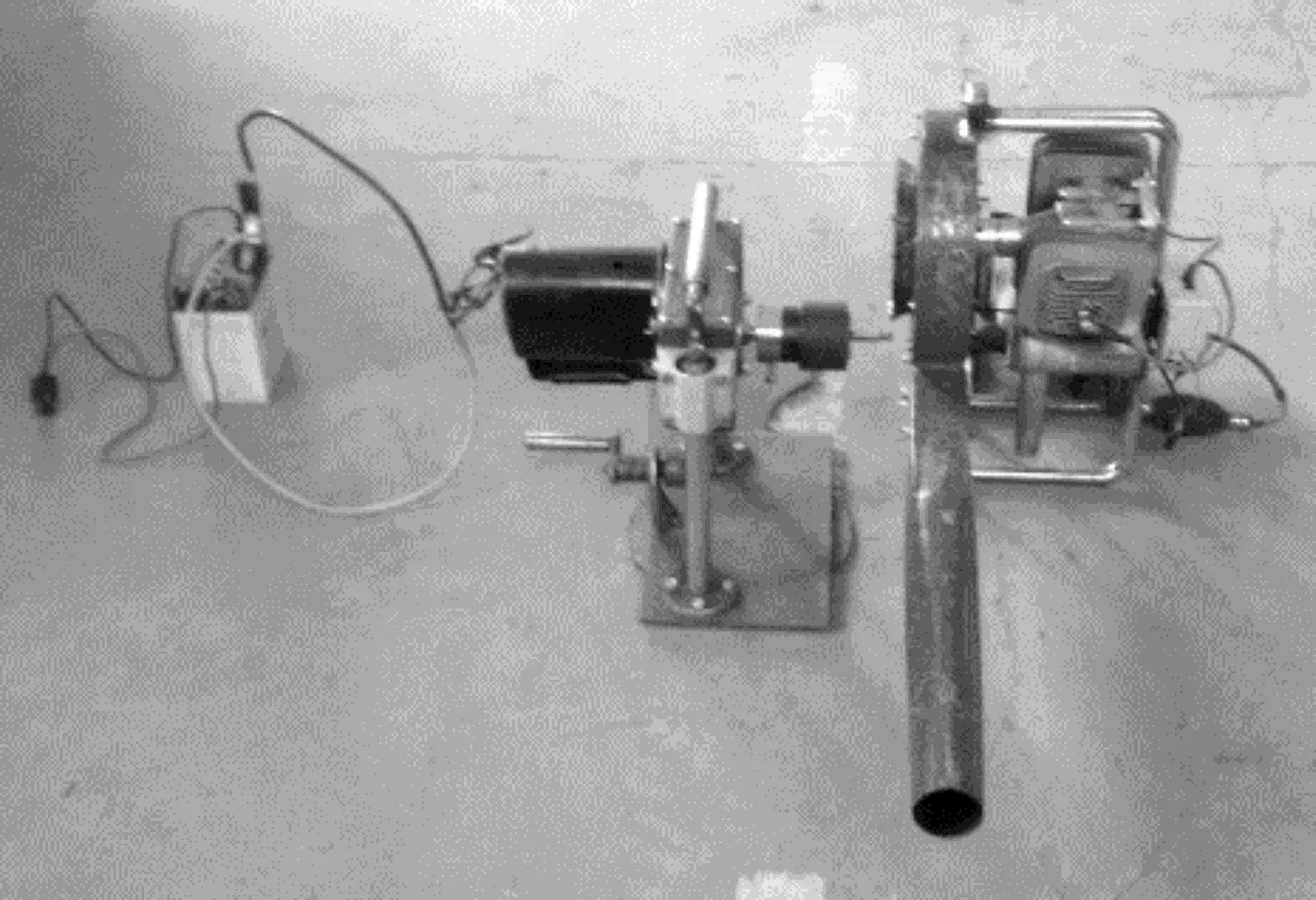

由于所分析的电起动机构零件为塑性材料,可依据材料力学第四强度理论进行分析[16]。ANSYS静力学的分析结果可显示等效应力,即为根据第四强度理论推导出的屈服准则值,通常等效应力值至少应小于材料的屈服应力。

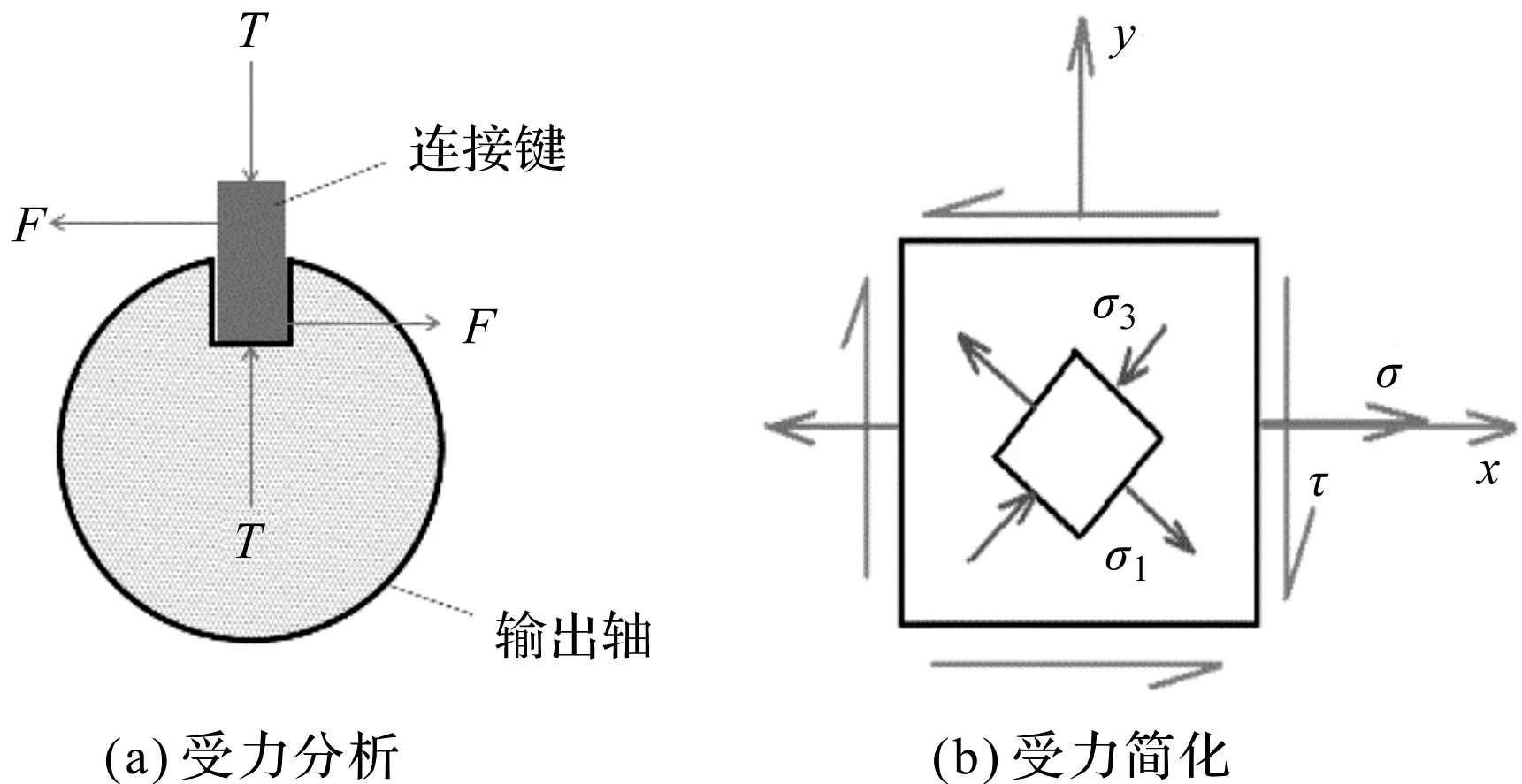

减速箱输出轴键槽同时受到挤压载荷和剪切载荷的作用。

设剪切载荷为F,挤压载荷为T,其断离面发生在剪切交界面,对输出轴键槽进行的受力分析如图7所示。

图7 输出轴键槽受力分析

在二向应力状态下的主应力解析解为:

(1)

式中:σmax—主应力最大值;σmin—主应力最小值;σx—水平方向应力;σy—垂直方向应力;τxy—剪切应力。

设:

σx=σ,σy=0,τxy=τ

(2)

则可得到最大主应力和最小主应力为:

(3)

式中:σ1,σ2,σ3—3个主应力。

依据第四强度理论,笔者开展如下校核:

(4)

式中:σ3—剪切界面的应力极值。

将式(3)代入式(4)中可得:

(5)

式中:[σ]—材料允许应力。

电起动机构的等效应力图如图8所示。

通过计算显示,处于输出轴外端的槽面应力值最大,其等效应力值为239 MPa,小于材料的屈服应力。

根据求解结果可知,电起动机构关键零部件的强度符合起动工作要求。

图8 电起动机构的等效应力图

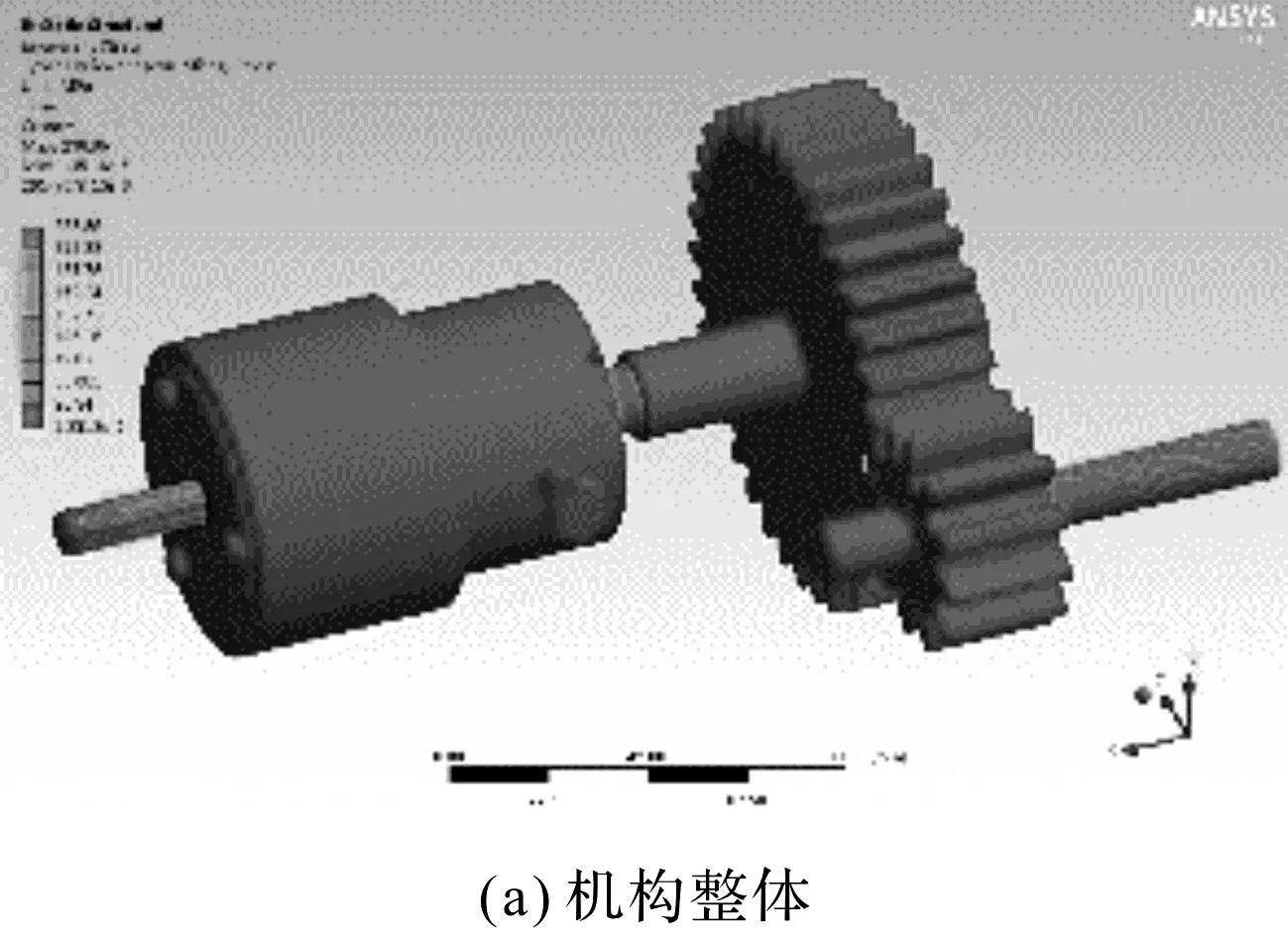

3 实验及结果分析

为验证电起动机构起动的可靠性,笔者对该风力灭火机进行电起动试验。试验测试仪器包括光电式非接触转速表和功率表。

起动试验过程中,笔者测量了电起动机构的死起动转速(未接通点火电路时带动负载转速)和死起动转矩。

电起动机构的起动试验图如9所示。

图9 电起动机构起动试验图

由于单向离合器的中间轴与电机之间为齿轮传动,为测量电起动机构的输出转速,起动前笔者先在中间传动轴上贴反射条,通过光电转速表测量电起动机构的输出转速,用功率表测输出功率,并计算应力,即:

(6)

(7)

起动前,笔者断开汽油机点火电路,将电起动机构的外六角头与风机叶轮内六角孔接合后,测量电起动机构的死起动转速和功率,并计算对应的应力。

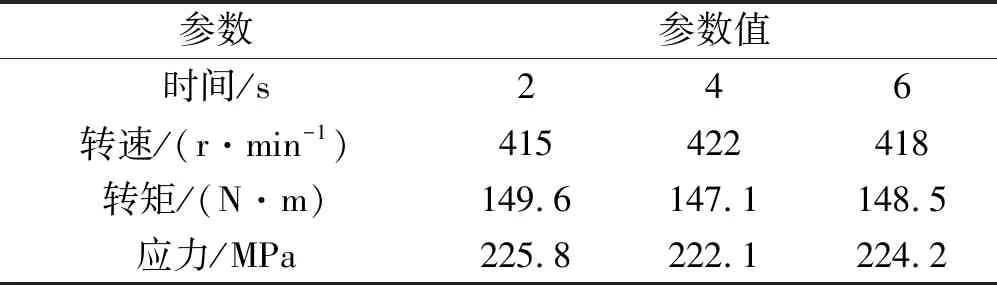

死起动工况下,第2 s、4 s、6 s时的电起动机的转速、功率和应力如表3所示。

表3 死起动工况下电起动机的转速、功率和应力

根据表3试验结果表明:该电起动机构极限工况下的最大应力平均值在224.0 MPa左右,与有限元分析结果接近,且小于材料的屈服应力。

由此可见,该电起动机构可稳定起动所针对的较高功率风力灭火机,且结构强度基本符合工作要求。

4 结束语

针对高性能风力灭火机选配某款较高功率汽油机时存在的问题,笔者设计了电起动总体方案、电机可换向电路、减速机构和单向离合机构:

(1)该电起动机构具有与所选汽油机相匹配的起动特性,在起动后可自动中断转矩传递,适用于不同汽油机旋向的风力灭火机;

(2)建立了电起动机构三维实体模型,对电起动机构关键部件进行了有限元法分析,结果表明,关键传动部件强度符合工作要求;

(3)进行了电起动机构的起动可靠性试验,结果表明,机构关键部件的最大应力平均值在224.0 MPa左右,小于材料的屈服应力,该电起动机构可靠、稳定。