高速径向柱塞泵配流阀的动态特性与结构优化研究*

严 璐,廉自生*,李永康

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024)

0 引 言

乳化液泵是煤矿综采工作面为液压支架输送高压液体的动力设备,广泛采用配流阀实现乳化液进出口的切换。其中,配流阀的精确控制是泵正常运转的关键。

随着智能化综采工作面的发展,高速乳化液泵通过变频调速可以实现较宽的流量调节范围,是实现泵站智能化的关键。现有乳化液泵站多由电机通过齿轮减速机构传动,结构松散、转动惯量大,不适用于转速较高场合[1-3]。同时,现有三柱塞乳化液压泵所采用的球形配流阀,阀芯质量大、惯性大,亦不满足高速配流要求。因此,为实现乳化液泵的高速化,急需研究在高速工况下配流阀的动态响应,解决系统高速化所导致的配流阀滞后、容积效率低下和阀芯冲击等问题,为研制电机直驱的高速径向柱塞泵奠定基础。

西南交通大学的王国志教授[4]利用AMESim软件对转速为1 000 r/min、工作压力为45 MPa、流量为5 L/min的高压海水泵阀配流系统响应特性进行了研究,在此基础上,对阀芯质量、弹簧等结构参数进行了优化;西安科技大学的李海宁[5]提出了一种采用阀控实现变量的卧式径向柱塞泵,其工作压力为31.5 MPa,流量为160 L/min,转速为561 r/min,分析了泵运转过程中的实测流量与理论流量的区别;安徽理工大学的朱楠楠[6]对矿用乳化液泵的吸排液阀进行了流场分析与仿真研究,其工作压力为31.5 MPa、流量为400 L/min、转速为400 r/min,针对不同阀芯结构进行了流场仿真研究。

综上所述,已有研究对配流阀的流量特性研究方法进行了阐述,但针对应用于高转速(1 500 r/min)、大流量的液压泵配流阀流量特性和高速化导致的滞后与阀芯冲击力等问题的研究较少[7-10]。

本文采用理论计算与数值仿真相结合的方法,在分析径向柱塞泵和配流阀工作原理的基础上,建立配流阀阀芯动力学模型,基于经典控制理论,对配流阀响应时间进行分析,研究其快速响应性;探究球形与锥形两种不同阀芯结构的配流阀对系统流量特性的影响;进一步,笔者采用AMESim仿真软件,搭建阀配流式乳化液径向柱塞泵系统模型,分析转速与阀芯结构对流量特性的影响,提出减小阀芯与阀座冲击的有效措施,为应用于径向柱塞泵的高速配流阀设计与优化提供依据。

1 径向柱塞泵与配流阀物理模型

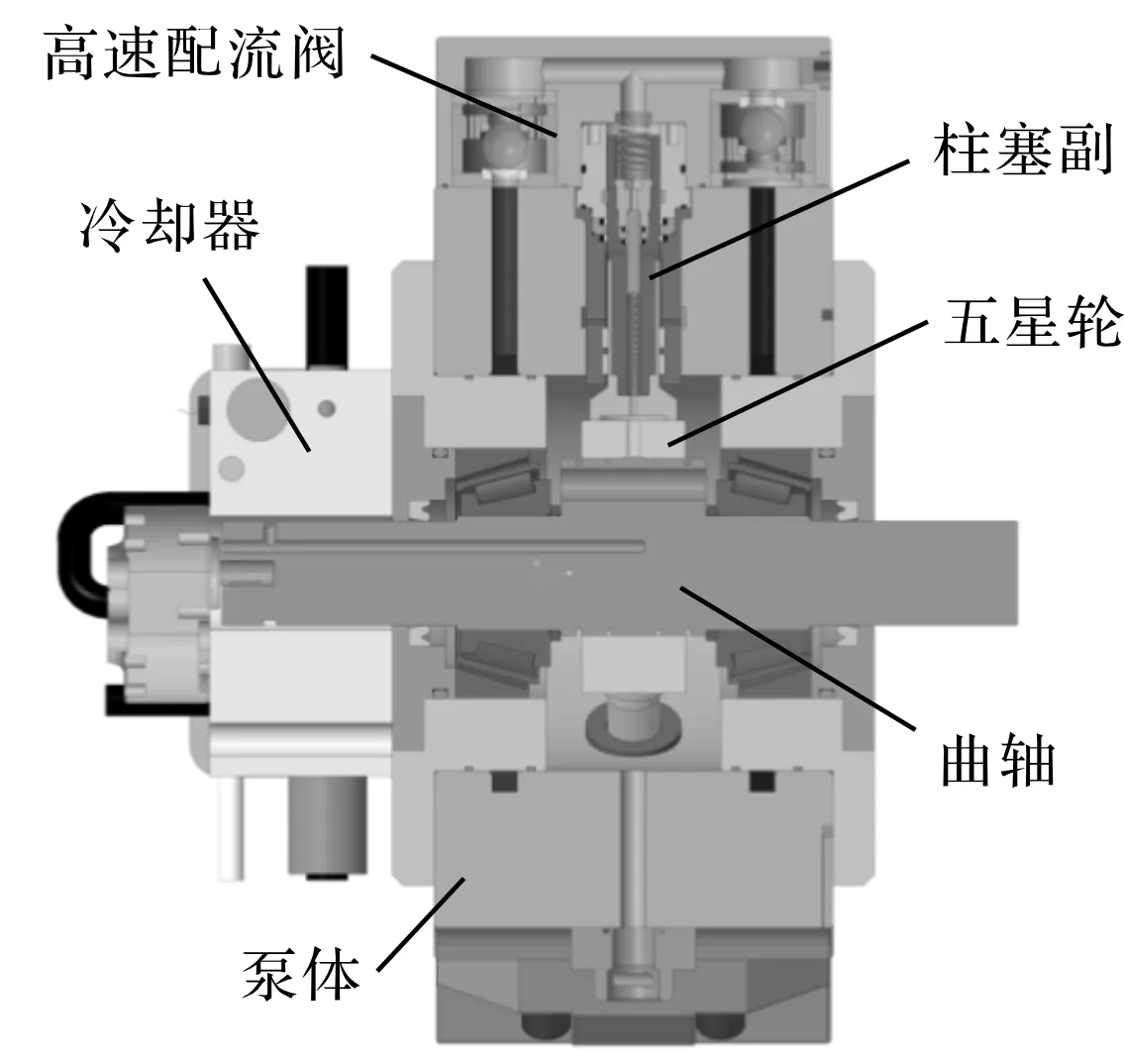

针对现有乳化液泵转速受限问题,笔者设计了阀配流径向柱塞式乳化液泵,其主要由高速配流阀、柱塞副、五星轮和曲轴等组成。

径向柱塞式乳化液泵结构图如图1所示。

图1 径向柱塞式乳化液泵结构图

其工作原理为:电机直接驱动曲轴转动,进而带动五星轮作平面运动,使柱塞沿柱塞腔作往复直线运动。当柱塞向下运动时,柱塞腔内压力减小,吸液阀打开,开始进液;当柱塞向上运动时,压缩柱塞腔内液体,腔内压力增大,吸液阀关闭,排液阀开启,向外输出高压液体。该径向柱塞泵共有5个柱塞腔,每腔由一个吸液阀和排液阀进行配流。

为实现乳化液泵的高速化,需要高频响应的配流阀与之配合,当泵采用电机直驱,转速为1 500 r/min时,配流阀需在1 min内动作1 500次,即响应频率为25 Hz。为此,基于阀芯的力平衡条件,综合考虑弹簧刚度、弹簧预紧力,笔者设计了两种不同阀芯结构的配流阀。

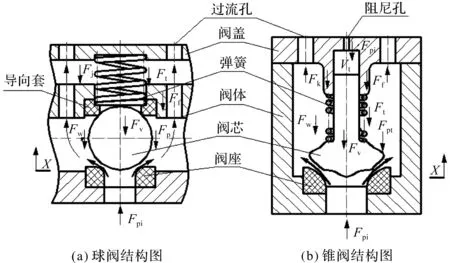

不同阀芯结构动力学模型如图2所示。

图2 不同阀芯结构动力学模型

当阀入口处压强大于柱塞腔压强时,阀芯在液压力的作用下开启;当入口处压强小于等于柱塞腔压强时,阀芯在弹簧的作用下关闭。其中,锥阀自身的杆状结构有导向功能,阀盖的阻尼孔可减缓阀芯对阀座的冲击,球阀结构自身无法导向,需要设计导向套来导向。

鉴于配流阀高速化所导致的冲击明显问题,笔者设计锥阀时,为减缓阀芯与阀座的撞击,阀芯与阀盖间留有可变容积Vt,在阀芯开口最大时,Vt值达到最小,阀芯完全关闭时Vt值达到最大,且其通过阻尼孔与柱塞腔相通;在阀芯关闭过程中,柱塞腔的高压乳化液通过阻尼孔流入容积Vt中,且流体压强降低,从而促使阀芯关闭的液压力减小。

因此,降低阀芯关闭时的运动速度,进而减小阀芯对阀座的冲击力,可以提高阀座的使用寿命。

2 配流阀时间响应分析

鉴于高速配流阀对快速性的要求,基于精典控制理论,笔者对配流阀时间响应进行分析。

首先需建立其动力学模型。为简化计算,忽略管路对阀芯动态特性的影响,根据阀芯受力情况,可推导出阀芯沿径向(x方向)的力平衡方程:

Fp1-Fp2-Ft-Fj-Ff-Fw-Fv=Fa

(1)

式中:Fp—液压力,N;Ft—弹簧力,N;Fj—液压卡紧力,N;Ff—摩擦力,N;Fw—液动力,N;Fv—液体粘性阻力,N;Fa—阀芯惯性力,N。

其中,Fp为:

Fp=AfΔP

(2)

式中:Af—阀口过流面积,m2;ΔP—阀口压差,Pa。

Fw为:

Fw=ρqvcosα

(3)

式中:ρ—乳化液密度,kg/m3;q—通过阀的流量,m3/s;α—液体喷射角;v—液体流速,m/s。

Ft为:

Ft=kh

(4)

式中:k—弹簧刚度,N/m;h—阀芯位移,m。

Fa为:

Fa=ma

(5)

式中:m—阀芯质量,g;a—阀芯运动加速度,m/s2。

q为:

(6)

式中:A—柱塞截面积,m2;S—柱塞行程,m;n—柱塞每分钟往复次数;Zf—每个柱塞腔对应吸液阀或排液阀的数目。

Fv为:

(7)

式中:D—阀芯与阀体孔的配合直径,m;L—阀芯与阀体孔的接触长度,m;μ—液体动力粘度;Δγ—阀芯与阀体孔的单边配合间隙,m;vk—阀芯运动速度,m/s。

由于阀芯有导向套,为简化计算,液压卡紧力Fj与摩擦力Ff忽略不计。根据力平衡方程,以柱塞位移x为系统输入量,阀芯位移h为系统输出量,可得系统的运动微分方程:

(8)

以运动微分方程为基础,基于经典控制理论,将式(8)进行拉式变化后,可得系统传递函数:

(9)

根据传递函数,对阀芯开启过程的瞬态响应进行分析,可得上升时间为1.1 ms,峰值时间为1.9 ms,调整时间为5.8 ms,超调量为37%。

根据分析结果可知,配流阀具有较高的响应频率,满足泵系统对配流阀频率的要求。

3 配流阀动态特性分析

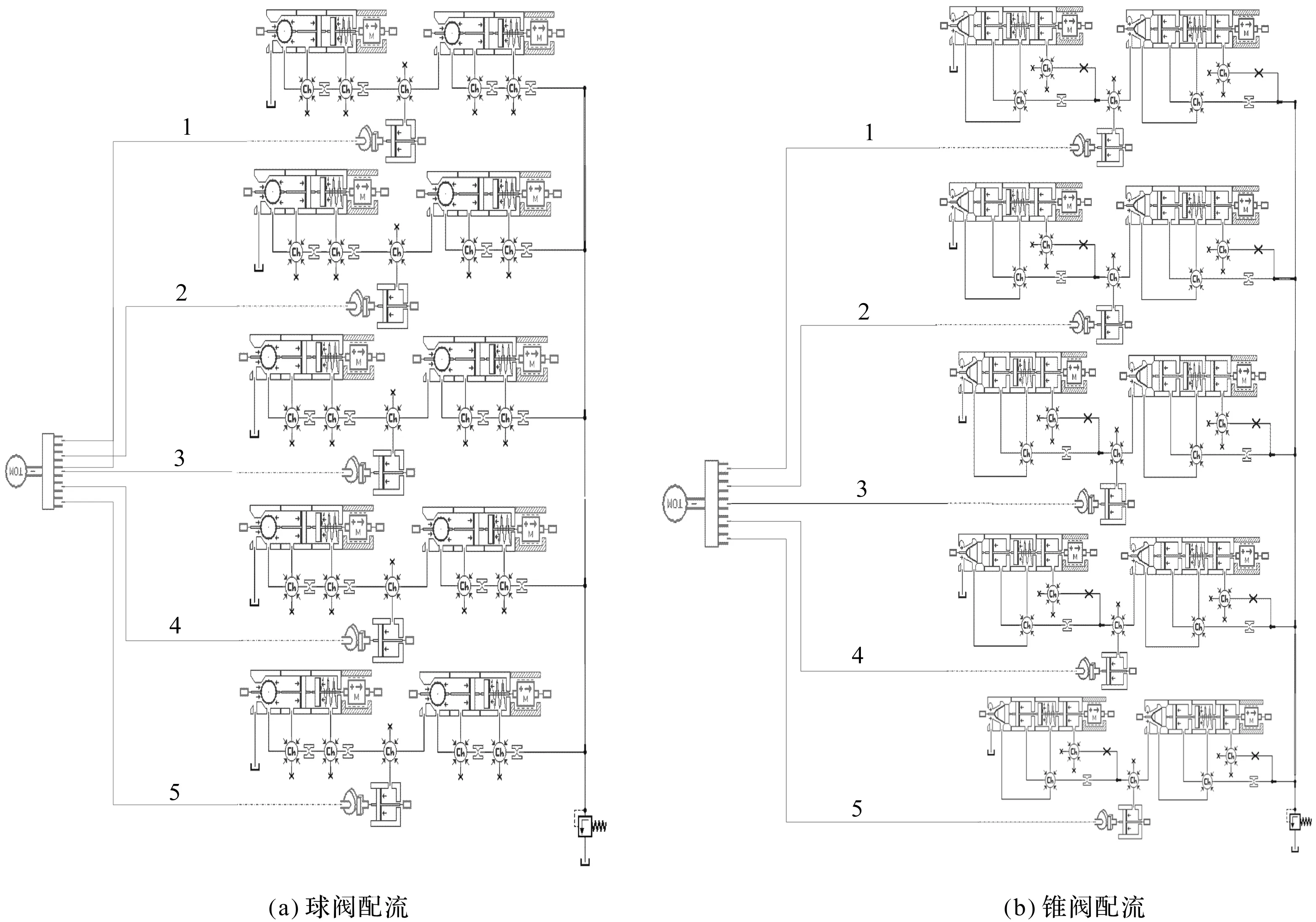

利用AMESim模型库中的机械及液压等模块,笔者搭建了高速阀配流径向柱塞泵模型。模型中采用电机带动5个起始时间不同的凸轮转动,来模拟实际柱塞泵5个柱塞腔的往复运动,每个柱塞腔的运动规律相同,且由2个单向阀分别控制吸液与排液。

基于上述方法,笔者搭建了泵系统模型。

其中,球阀和锥阀配流的径向柱塞泵系统模型如图3所示。

图3 球阀与锥阀配流的径向柱塞泵系统模型

根据高速泵的使用工况,仿真过程中的主要参数如下:泵主轴转速为800 r/min~1 500 r/min,额定压力为37.5 MPa,柱塞直径为25.2 mm,柱塞行程为25.2 mm,工作介质为乳化液。

根据阀芯动力学模型与力平衡方程,计算配流阀的主要参数:吸排液阀阀座孔直径为12 mm,阀芯质量为34 g,弹簧刚度为1 000 N/m,预紧力为4 N。考虑进液与排液阀的零件可以互换,所以吸排液阀的参数设置一致。笔者设置泵进液口压力为大气压强,仿真运行时间为0.2 s,采样步长为0.001 s。

3.1 主轴转速对系统流量特性的影响

在不同转速条件下,泵的流量与阀芯位移曲线如图4所示。

图4 不同转速条件下泵的流量与阀芯位移曲线

从图4(a)中可以看出:泵的输出流量随着时间呈周期性变化,且随主轴转速不同而明显变化。系统流量在阀芯即将关闭时,存在明显回流。随着泵转速的提高,配流阀的回流与滞后效应明显加剧,回流量在不断增大,这将导致泵的容积效率明显降低。

从图4(b)中可以看出:泵的转速越高,阀芯启闭时间越短,即阀芯运动速度越快,阀芯对阀座的冲击性也越强;当泵转速为1 500 r/min时,阀芯开启时间为3 ms,比经典控制理论分析中的峰值时间td多1.1 ms。这种误差的产生原因是因为理论分析中的阀芯运动阻力Fv、液动力Fw及液体粘性阻力FV均是根据经验公式计算,忽略了实际流场变化对阀芯运动的影响,导致阀芯开启时间的仿真结果与理论分析存在差距。

3.2 不同阀芯结构对系统的影响

从两种配流阀结构图中可以看出,阀芯结构不同,与之匹配的阀体、阀盖等零件的结构也不同。为研究不同阀芯结构对系统动态特性的影响,笔者对采用相同质量条件下的球阀与锥阀配流的泵系统进行仿真对比。

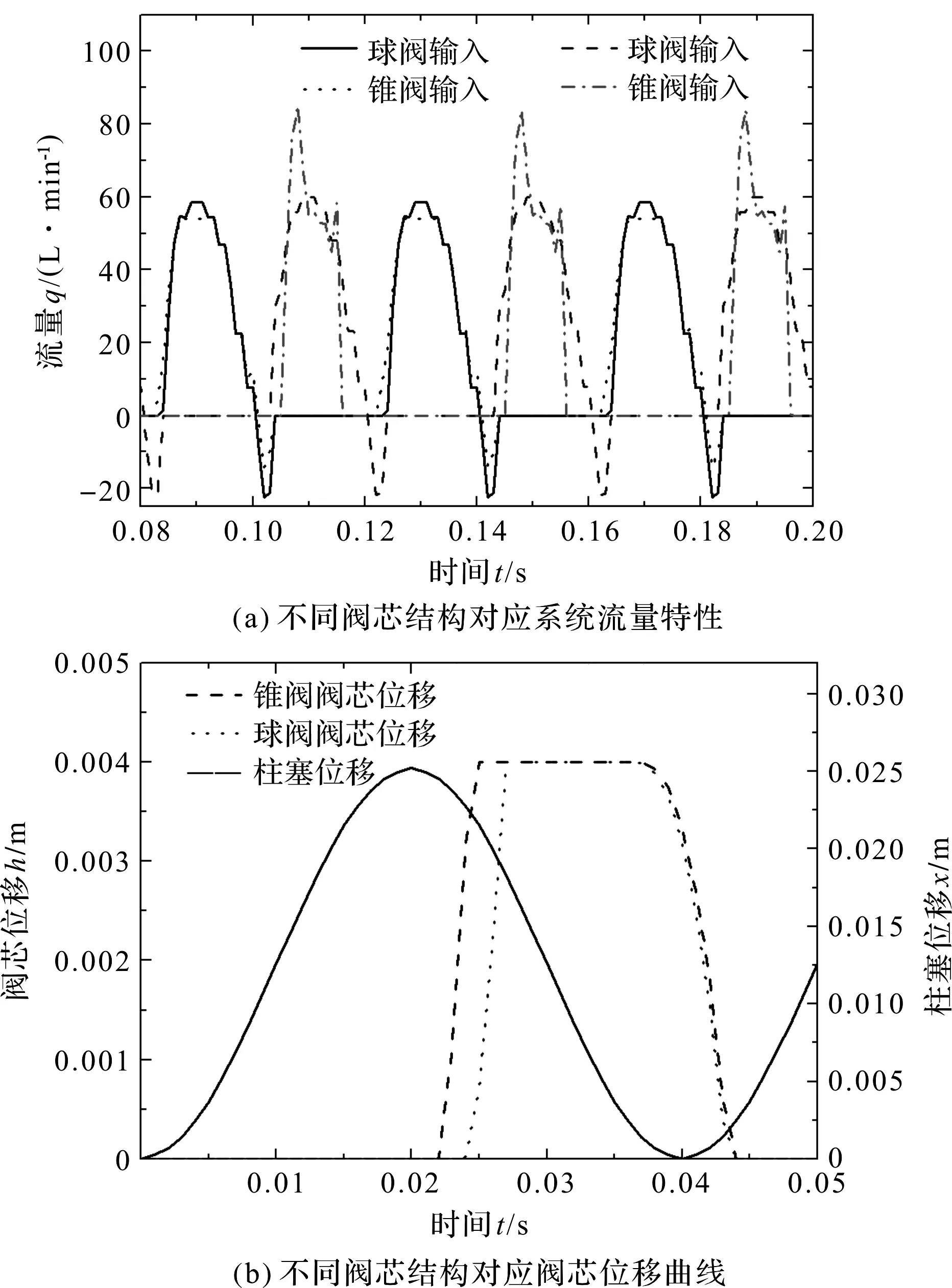

锥阀与球阀的流量与阀芯位移曲线如图5所示。

图5 锥阀与球阀的流量与阀芯位移曲线

从图5(a)中可以看出:当配流阀处于吸液行程时,锥阀阀芯的吸液动作较快,回液量明显小于球阀阀芯,且在最大开启状态下保持较长时间,净流量大于球阀阀芯;当处于排液行程时,球阀阀芯的流量冲击较小,但阀芯关闭时,会出现明显滞后,液体回流明显,而锥阀几乎没有回流,可以保持较高的容积效率。

从图5(b)阀芯与柱塞位移曲线中可以看出:在0.02 s时刻即柱塞运动到极限位置时,阀芯需立即开启,但两种阀芯结构均有滞后。球阀在0.024 s时刻开始运动,而锥阀在0.022 s时刻就开始运动,锥阀的快速响应性要优于同质量的球阀。

3.3 阻尼孔参数对系统的影响

为提高配流阀的使用寿命,减小配流阀对阀座的高频冲击,笔者针对锥阀设置阻尼孔来改善阀芯对阀座的冲击力,进而提高阀座的使用寿命。

由于阻尼孔的存在,在阀芯开启过程中,容积Vt中的乳化液不能及时流入柱塞腔,乳化液被压缩导致压强增大,从而阻碍阀芯的开启,增加了阀芯的开启时间,因此,需综合考虑阀芯运动速度与开启时间,选择最优的阻尼孔参数。为此,笔者对不同阻尼孔直径对系统动态特性的影响进行分析,为配流阀设计提供依据。

不同阻尼孔径对应的阀芯运动速度曲线如图6所示。

图6 不同阻尼孔径的阀芯速度曲线

从图6中可以看出:阻尼孔直径对阀芯开启时间几乎没有影响。这是因为在阀芯开启过程中,柱塞腔的压力在不断降低,阀芯两侧的压差在不断增大,导致容积Vt中的压强变化对阀芯开启的影响基本可忽略。

此外,随着阻尼孔径的增加,阀芯关闭过程中的最大运动速度不断增大,而阀芯运动速度从最大减为0的时间几乎相同,因此,阀芯关闭时的加速度随着阻尼孔径的增加而增大,进而导致阀芯对阀座的冲击力也在不断增大。

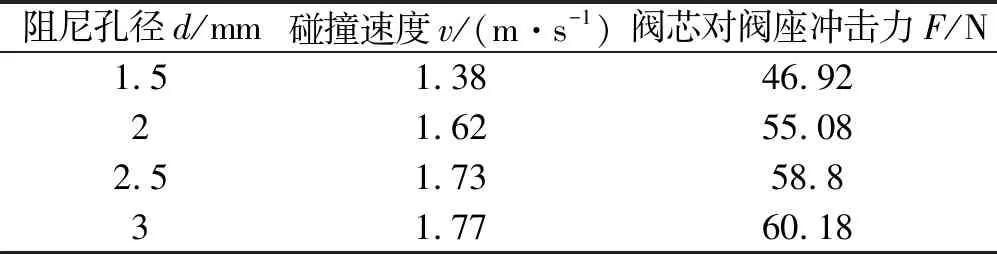

不同阻尼孔径下的阀芯碰撞速度与阀座所受冲击力如表1所示。

表1 不同阻尼孔径的碰撞速度与冲击力

从表1中可以看到:在锥阀阀芯底部增设阻尼孔可以明显减缓阀芯对阀座的冲击,且综合阀芯运动速度与加速度,阻尼孔径的最优值为1.5 mm。

4 结束语

基于力平衡方程,笔者设计了高速配流阀;并基于经典控制理论,对其时间响应进行了验证。此外,利用AMESim软件对阀配流径向柱塞泵动态特性进行了仿真,分析了不同阀芯结构与阻尼孔径对整体泵系统的影响,得到了如下结论:

(1)随着泵转速的提高,阀芯位移响应明显加快,系统存在明显回流,使容积效率明显下降;

(2)不同阀芯结构对系统流量特性的影响主要体现在阀芯关闭行程,关闭不及时严重影响容积效率,采用锥阀配流的系统吸入性能优于球阀,输出压力脉动和阀芯动作滞后明显小于球阀,锥阀阀芯结构更适合于高速阀配流系统;

(3)在锥阀底部设置阻尼孔,明显减缓阀芯对阀座的冲击力的同时,对系统流量特性没有影响,可以提高阀座的使用寿命,现有条件下,最优阻尼孔径为1.5 mm。