内缩型平衡阀气穴与噪声数值仿真研究

刘兆领, 胡益菲, 崔 路, 朱文锋

(1.国网天津市电力公司, 天津 300010; 2.许继集团有限公司, 河南 许昌 461000;3.长安大学 公路养护装备国家工程实验室, 陕西 西安 710064)

引言

平衡阀产生噪声的原因是高压液压油高速流过阀口时,液压油内压力会降低,当流速过高时,溶解的空气析出,当流速进一步增大,油压急速降低,达到饱和蒸气压时,液压油内部形成大量气泡,发生气穴现象。液压油通过阀口后,流速降低,油压升高,气泡被挤压发生溃灭,释放能力,从而形成局部高温、振动、噪声等现象。从气穴和噪声形成的过程可知, 平衡阀内部的液压油经过了液相-气相的相互转变,因此在Fluent数值仿真过程中,需要利用多相流模型。

1 国内外研究现状

近年来国内外很多学者对阀的气穴和噪声进行了研究。KUDZMA Z等[1]对液压锥阀进行流量和空化的研究,对3种不同形状的锥阀阀芯与流量系数之间的关系进行研究,通过声学和空化试验表明,锥阀阀芯具有最小的锥角和最高的临界速度,则空化噪声最小。ZWART J P等[2]提出了一个预测三维流场空化现象的鲁棒CFD算法,该方法基于多相流方程,考虑液相和气相间的质量转移。该算法还能控制体积有限元离散化和解决连续性方程和动量方程耦合的问题。ULANICKI B等[3]提出了一种评估减压阀在配水系统中工作时是否产生了空化的方法,并介绍了其实际应用。该方法利用水力空化指数、阀产生的噪声、声空化指数及噪声谱4项指标诊断减压阀是否发生空化。AMIRANTE R等[4]通过试验及数值计算研究了空化对液压比例方向阀的影响。评估了不同阀芯位置的空化对流速及流量系数的影响。此外,还开发了阀内部流场的三维混合模型以精确估计不同阀芯位置流道内的空化现象。BERNAD S I等[5]选取直角阀座锥阀的二维轴对称模型和三维实体模型,分别采用了单相流和液-气双相流2种流场形式进行了数值模拟研究,获得了内流场流线图和压力分布云图,通过分析和比较仿真结果,指出了流场内明显地漩涡的位置及发生气穴区域。高殿荣等[6]用Galerkin有限元法对液压控制锥阀内流场展开了深入具体的研究工作,针对不同锥阀开口度、不同阀座尺寸、不同阀芯结构,利用有限元法对液压控制锥阀的内流场进行了数值计算,并用DPIV技术对锥阀内流场进行可视化试验研究。刘晓红[7]通过二维数值解析和试验分析了液压锥阀产生空蚀噪声的机理,找出了液压锥阀的压力分布、漩涡脱离与噪声之间的关系,提出了一种基于节流口处压力和速度方向分布的空蚀噪声评价指数,用于评价液压锥阀的空蚀噪声特性。郑淑娟等[8]应用Fluent CFD分析软件对插装型锥阀阀芯开启、关闭过程进行了仿真分析计算及可视化实验研究,得到了锥阀阀腔内的速度场和压力场分布,同时借助UDF函数进行编程,利用动网格技术对阀芯运动过程进行了流场仿真。吕少恒[9]针对渐开式阀口和渐缩式阀口在温度变化的情况下,空化区域的变化趋势进行了研究。渐缩式阀口的空化情况对于温度的变化趋于有利的方向,温度变化引起的空化面积比例小,即渐缩式阀口对于温度的敏感性比渐开式阀口小。陆亮[10]结合理论分析、流场仿真和可视化、噪声振动及频谱分析等手段,针对U形和V形2种典型节流阀口的空化流动和噪声进行了系统和深入的研究。解释了空化噪声实验值普遍小于理论值的原因是理论推测中未考虑介质黏度的影响,液压油的黏度大大延缓了空泡溃灭时间,降低了噪声主频的降低。研究还发现U形节流阀口能够形成大尺度空化结构,V形节流阀口会导致流体自激振荡现象,诱发单频噪声。傅新等[11]利用高速摄像机和噪声频谱分析等手段对典型阀口孔隙节流处的流动现象进行了分析,研究了高速流动中的漩涡空化机理及其与噪声特性的关系,研究表明,气穴型态和尺度是影响噪声的最重要因素之一。张健等[12-13]对液压系统中节流阀口的气穴现象和发光现象进行了研究,通过试验方法检测阀口前后压差的改变对气穴发光的影响。此外高红等[14]、李惟祥等[15]、权龙等[16]和陆倩倩等[17]均在液压阀的气穴、空化和噪声等领域展开了研究。

虽然液压阀气穴和噪声的研究较多,但是大部分是针对锥阀和滑阀的阀口气穴和噪声进行的研究,且大部分是在试验台上进行低压可视化的研究,对于流道突变处和流道壁面的气穴和噪声研究较少。本研究针对内缩型平衡阀进行研究,该型号平衡阀应用于某型高空绝缘作业平台中,液压系统压力较高,可达15 MPa 以上。在控制压力较低时,平衡阀容易出现啸叫噪声,本研究针对该问题,对平衡阀内流场的气穴和噪声进行分析,为液压系统降噪提供理论指导。

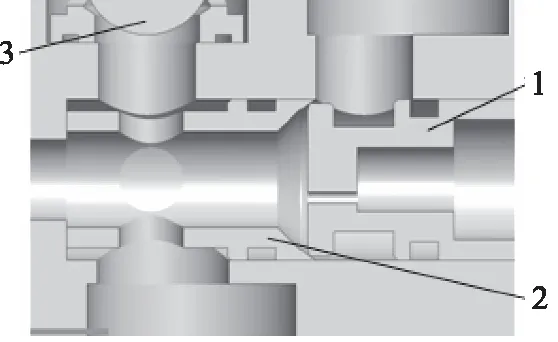

如图1所示为某型号高空作业平台液压系统的平衡阀结构简图。其工作原理是:当臂起升时,液压油顶开单向阀进入执行油缸,当臂下降时,控制油打开平衡阀芯,执行油缸的液压油由平衡阀口流回多路主阀,然后流回油箱。

1.平衡阀芯 2.平衡阀座 3.单向阀图1 内缩型平衡阀结构简图

2 数学模型

平衡阀内流场的流动是连续过程,必须满足流体力学的基本方程,包括质量守恒方程(连续性方程)、动量守恒方程和能量守恒方程。为了简化研究,假设液压油不可压缩,热交换很小,忽略温度的影响。平衡阀内流场的数学模型可以用连续性方程和动量守恒方程表示,设取流场中某点M(x,y,z),速度为u,则根据质量守恒可得流场的连续性方程,根据牛顿第二定律和牛顿流体的本构方程可得黏性流场的运动微分方程(动量方程)

2.1 连续性方程

(1)

其中,ρ为流体密度;ux,uy,uz分别为流体沿着x,y和z方向的速度;t为时间。

2.2 动量方程

(2)

其中,X,Y和Z分别为x,y和z方向的单位质量力;p为流体压力;μ为流体动力黏度;▽2为拉普拉斯算子。

由于平衡阀内流场是一种不规则、非定常的复杂湍流状态,直接求解连续性方程和动量方程非常困难,因此目前常用的方法是利用雷诺平均(RANS)的方法对湍流脉动项进行时间平均处理,降低计算量。其中RNGk-e模型就是应用最广泛的RANS模型之一。

2.3 RNG k-e湍流模型

假设液压油不可压缩,且湍动能k和耗散率e为无源项,则湍流模型可简化[18]为:

(3)

平衡阀内液压油流动的噪声包括气穴噪声、流体脉动噪声和湍流噪声等。流体噪声的数学模型较复杂,以Fluent自带的宽频噪声模块进行数值计算。

2.4 空化数

产生气泡必须具备2个条件,除了满足压力低于饱和蒸汽压外,还必须满足流体中含有气核。气核的形成涉及较多因素,最主要是流体速度、压强和边界条件等。根据流体速度和压强2个主要因素,衡量气穴特性,空化数的表达式[19]为:

(4)

其中,p∞为未受扰动(无穷远)流体的流体压力;pv为流体饱和蒸气压;V∞为未受扰动流体的流速。

2.5 气穴模型

气穴是流体中气泡产生、发展和溃灭的过程。描述气穴的模型较多,采用Zwart-Gerben-Belamri模型,其表达式[20]为:

(5)

其中,Re和Rc分别为蒸发速率和凝结速率;Fvap和Fcond为蒸发和凝结过程中的经验系数;αnuc为气核初始体积分数;αv为气相体积分数;RB为气泡半径;ρg为蒸气密度。

根据流场数学模型可知,平衡阀内流场计算非常复杂,只能根据各参数的意义,选取适当的值,利用数值模拟的方式进行计算。

3 数值计算

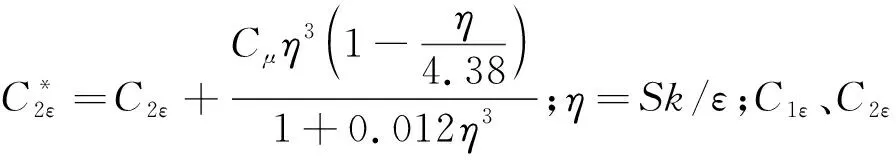

首先利用ProE软件建立平衡阀的流场三维模型,整个流场是对称结构,因此建立了半流场模型。将流场模型导入ICEM-CFD中划分网格,由于流场模型较复杂,采用非结构网格,阀口处进行局部加密处理,网格模型如图2所示。然后利用Fluent软件进行数值计算,考虑到平衡阀内流场存在气泡,流场存在液相和气相,因此流场是液-气两相的混合流动,应采用混合物多相流模型。

湍流模型选择RNGk-e模型,近壁面采用强化壁面处理,流场介质采用46号耐磨液压油,密度为850 kg/m3,动力黏度为0.0391 Pa·s,气相密度为1.225 kg/m3,动力黏度为1.26×10-6Pa·s。气穴模型采用Zwart-Gerben-Belamri模型。

图2 流场网格

根据高空作业平台的工况,分别选取3, 6, 9, 12, 15 MPa为入口压力pin进行仿真,出口压力为背压0.3 MPa。平衡阀芯的开口度x0选择1, 2, 3, 4 mm。

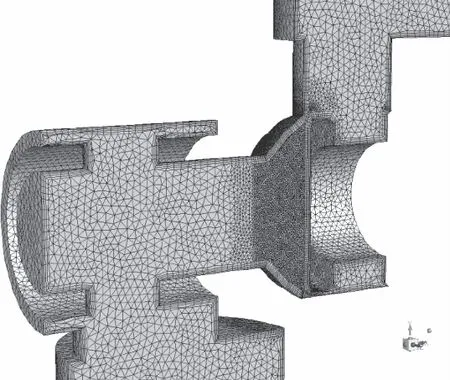

下面以阀口开度2 mm,入口压力15 MPa为例进行说明。如图3所示为流场内部存在的漩涡分布图,由图可以看出,平衡阀内部的流场存在大量的漩涡,流动复杂。

图3 流场漩涡区域分布图

如图4所示为阀口开度为2 mm时的流场对称面压力云图和流速云图。从图4a中可以看出,在阀口的部位压力梯度很大,在阀口出形成了一个明显的低压区,甚至产生了负压。由图4b可以发现,阀口处的流速非常快,达到了约180 m/s,此时不仅会产生气穴噪声,流体本身的流动噪声也很大。

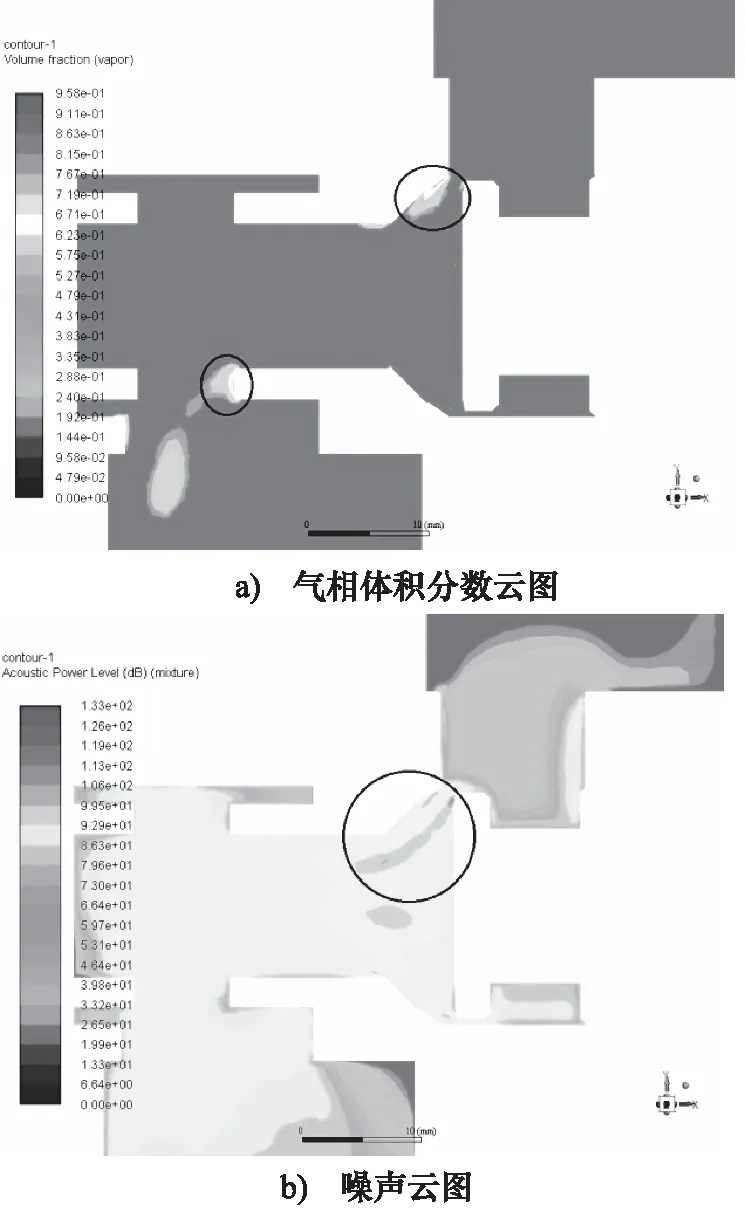

图5a所示为平衡阀内流场气相的体积分数,从云图上可以看出,在阀口处气相体积分数很大,说明阀口产生了气化现象。同时注意到,除了阀口外,在流场出口过渡部分也出现了明显的气化,且气化区域较长,原因可能是流道结构影响,此处周围流体速度很大,湍流剧烈,产生了很大的压力梯度,从而产生了气化。

图5b所示为平衡阀内流场噪声云图,由图可知,在阀口部分,噪声最大,达到了132 dB左右。另外需要注意到,虽然出口过渡部分产生了气化现象,但是却并未出现严重的气穴噪声,可能存在两方面原因,一是气穴现象与出口压力有关,当压力降低到一定程度时,气泡不会出现明显溃灭;二是发生在壳体附近的气穴才会引起机械振动,流场内部的气泡溃灭被黏性流体消耗,因此气穴噪声很小。

图4 流场对称面压力与流速云图(阀口开度2 mm,入口压力15 MPa)

图5 流场对称面气相体积分数和噪声云图(阀口开度2 mm,入口压力15 MPa)

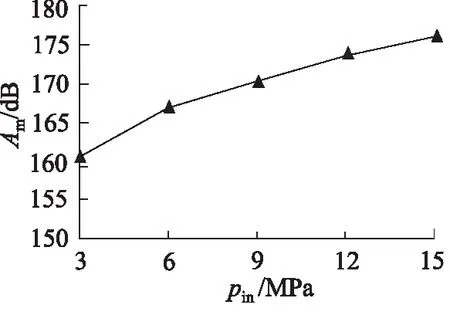

4 入口压力对气穴与噪声的影响

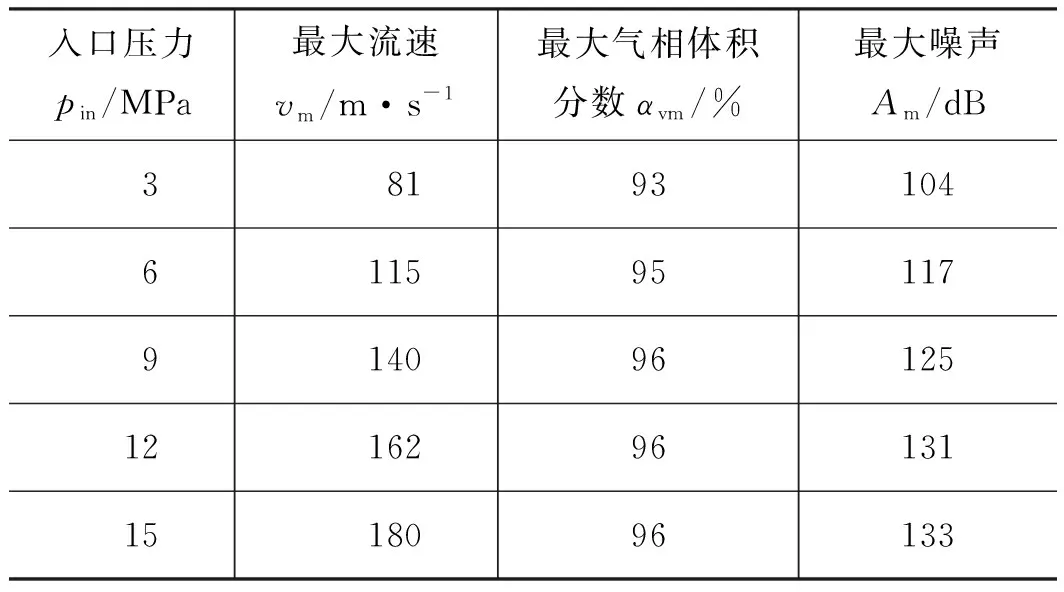

下面考虑入口压力对气穴噪声的影响。阀口开度x0为2 mm时,不同入口压力pin工况下流场各参数如表1所示。将下表用曲线描述如图6所示。

表1 不同入口压力工况下流场参数表(阀口开度2 mm)

图6 不同入口压力工况下流场参数变化趋势(阀口开度2 mm)

由表1和图6可知,随着入口压力的升高,流体最大流速、最大气相体积分数和最大噪声均不断升高,最大流速达到了180 m/s,最大气相体积分数的极值为96%,最大噪声达到了133 dB。该趋势说明,随着入口压力的升高,阀口处液相与气相的相互转化程度越高,气穴产生的噪声越高。与此同时,流体流速越快,湍流本身的噪声也越大,因此湍流噪声和气穴噪声的耦合噪声也越大,这与实际情况相符。

5 阀口开度对气穴与噪声的影响

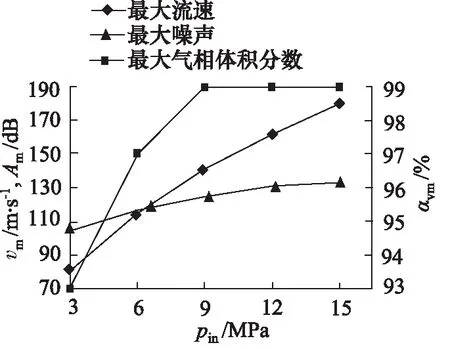

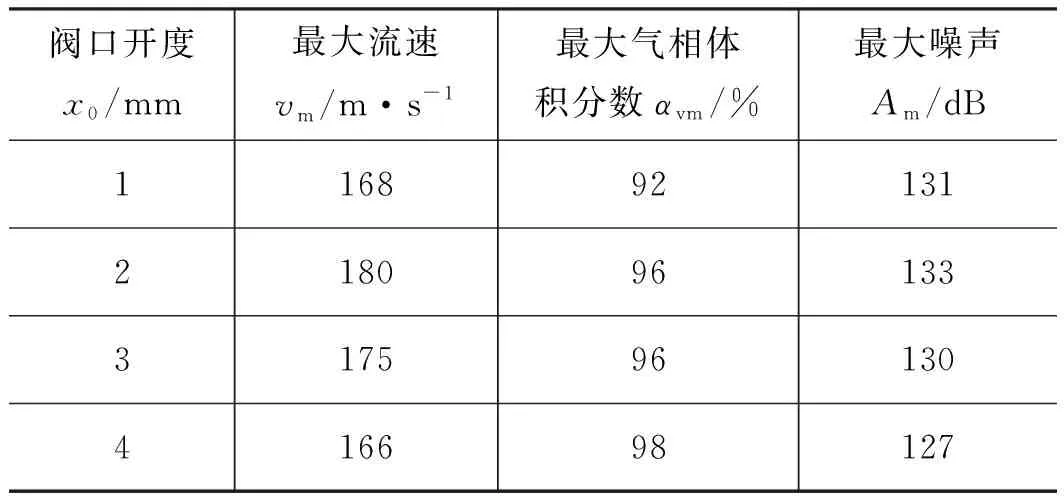

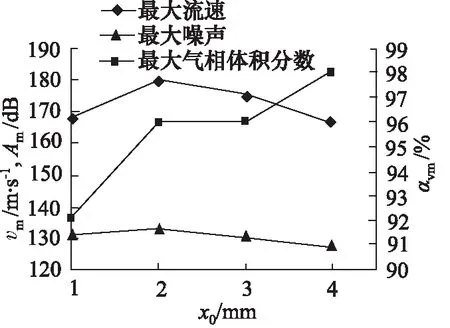

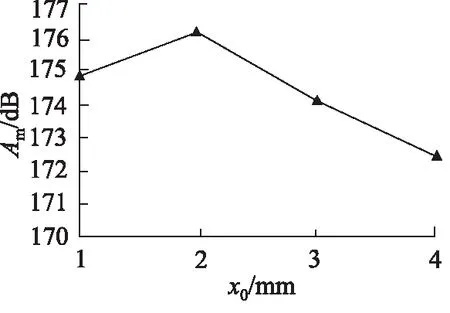

该型平衡阀的最大阀口开度约为4 mm,为了研究不同阀口开度下的气穴噪声,在15 MPa入口压力的工况下,分别取阀芯开口x0为1, 2, 3, 4 mm进行数值计算,流场各参数结果如表2和图7所示。

表2 不同阀口开度工况下流场参数表(入口压力15 MPa)

图7 不同阀口开度工况下流场参数变化趋势(入口压力15 MPa)

根据数值计算结果可知,在入口压力一定的前提下,阀口最大流速随着阀口开度增大先增大后减小,在2 mm开口时达到最大值约180 m/s。最大噪声与最大流速的变化趋势一致,同样在2 mm开口时达到最大值133 dB,可见流场总噪声与流速的关系非常密切,因为气穴噪声和湍流噪声随着流速的加快均增大。另外,最大气相体积分数随着阀口开度的增大而增大,这与前面的分析有一定的出入,下面分析原因。

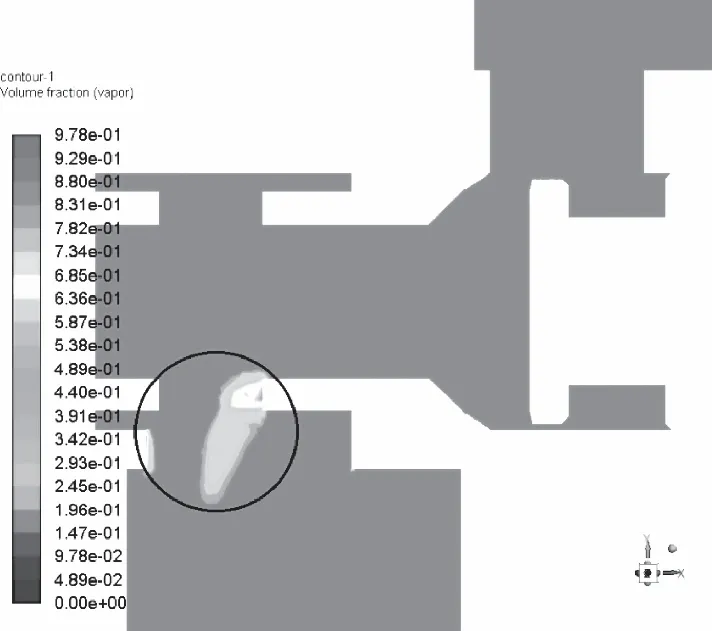

在阀口开度为4 mm时,气相体积分数云图如图8所示,可见最大气相体积分数并不是出现在阀口处,而是出现在出口过渡处,由于阀口开度较大,在入口压力不变的情况下,出口过渡处产生更大的压力梯度,从而产生严重的附着气泡。但此处的噪声并不是最大的,原因是气穴噪声与回油压力和气泡溃灭位置有关,同时湍流噪声比阀口处更低。因此可以得到,气穴噪声虽然是流体气化造成的,但是并不是产生更多气泡就一定会产生更大量级的噪声。关于流场气穴噪声与回油压力的关系需要进一步研究。

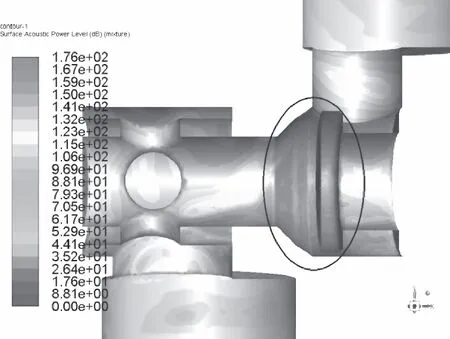

6 阀体流道噪声分布

液压阀等元件产生的噪声需通过阀体传递, 然后传入人耳中,因此有必要研究阀体流道的噪声分布情况。如图9所示为阀口开度2 mm,入口压力为15 MPa时,流道表面的噪声分布情况。从图中可以看出,流道表面的最大噪声分布在阀口处,最大噪声达到了176 dB,可见阀口处的流动和气穴在壁面上产生的噪声远大于流场内部的噪声。这也说明对于液压元件的噪声研究需要重点关注流道壁面的噪声。

图8 流场对称面气相体积分数云图(阀口开度4 mm,入口压力15 MPa)

图9 阀体流道壁面噪声云图(阀口开度2 mm,入口压力15 MPa)

与对称面分析一样,可以作出不同入口压力和阀口开度工况下流道壁面最大噪声曲线,如图10和图11所示。由图可知,流道壁面最大噪声虽然数值上比内流场大,但是变化趋势完全一致,这是因为流道壁面的噪声同样是由于内流场产生的,变化趋势一致符合实际情况。

7 实验研究

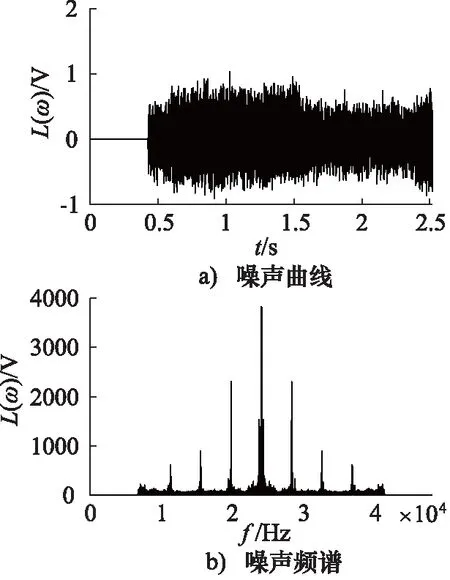

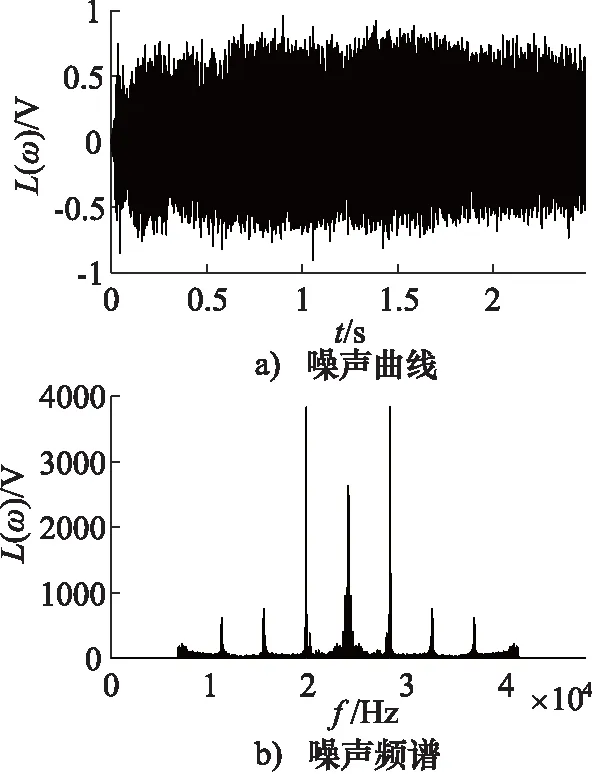

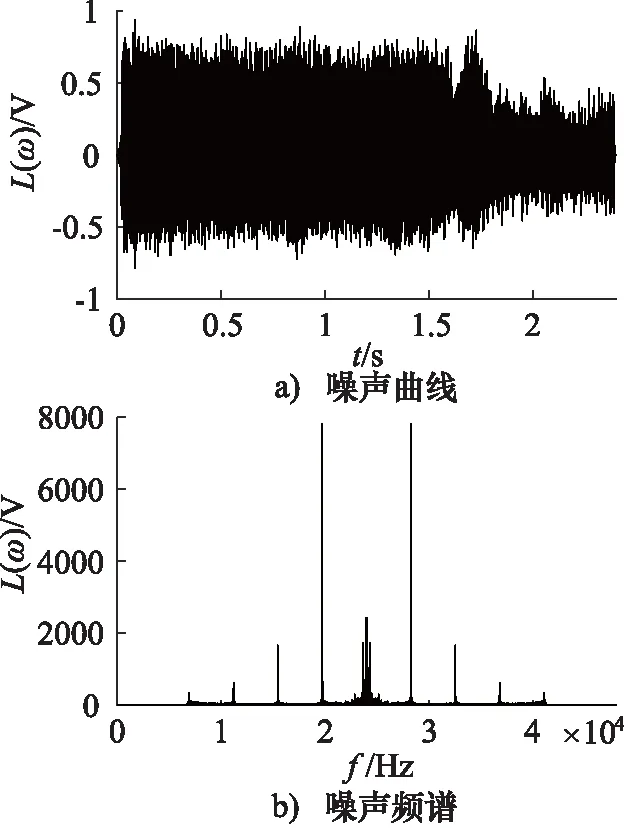

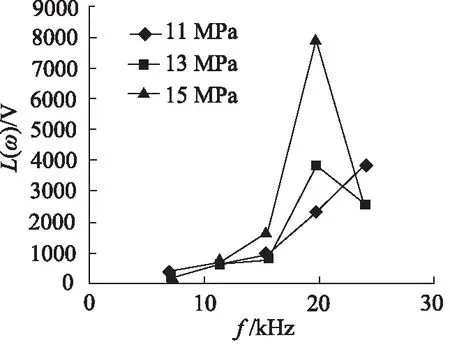

为了进一步研究平衡阀流场噪声,获取噪声的特性,需要进行实验研究。选取某一阀口开度,在不同负载压力工况下进行噪声测试。如图12~图14所示为平衡阀小开口时,负载压力分别为11, 13, 15 MPa时的噪声曲线和快速傅里叶变换(FFT)后的频谱图。采样频率为48 kHz,采样时间2~3 s左右。

图10 不同入口压力工况下流道壁面最大噪声变化趋势(阀口开度2 mm)

图11 不同阀口开度工况下流道壁面最大噪声变化趋势(入口压力15 MPa)

图12 噪声曲线和频谱(负载压力11 MPa)

在分析FFT频谱时,选择采样频率的一半即0~24 kHz进行分析。根据噪声频谱可以看出,噪声均有5个以上的强度较高的频率分量。负载压力为11 MPa时强度最高的5个频率分量的幅度为(23.96 kHz,3819 V),(19.76 kHz,2302 V),(15.49 kHz,890.5 V),(11.28 kHz,611.3 V),(7 kHz,218.9 V)。负载压力为13 MPa时强度最高的5个频率分量的幅度为(23.96 kHz,2628 V),(19.76 kHz,3828 V), (15.51 kHz,758.5 V),(11.22 kHz,615.7 V),(7.2 kHz,220.7 V)。负载压力为15 MPa时强度最高的5个频率分量的幅度为(23.96 kHz,2419 V),(19.74 kHz,7819 V),(15.47 kHz,1662 V),(11.21 kHz,631.1 V),(6.93 kHz,348.8 V)。将其用曲线表示如图15所示,随着负载压力的增大,主要噪声的频率几乎没有变化,或者变化较小,但是幅值变化较大,尤其是19.76 kHz频率下,随着负载压力的增大,噪声幅度快速增大,在23.96 kHz频率时,随着负载压力增大,噪声幅度逐渐减小。根据实验结果可知,最大噪声随着负载压力的增大而增大,与仿真分析的结果相同。

图13 噪声曲线和频谱(负载压力13 MPa)

图14 噪声曲线和频谱(负载压力15 MPa)

8 结论

针对某一内缩型平衡阀,通过理论和数值仿真分析,研究了阀内流场的气穴现象和噪声,并研究了不同入口压力和不同阀口开度对流场气穴和噪声的影响,同时研究了阀体流道的噪声分布情况,最后通过实验验证了噪声随着负载的变化情况。得到如下结论:

图15 不同负载压力时主要噪声频率的幅度变化

(1) 通过对平衡阀流场的数值仿真分析可知,流场气化不仅发生在阀口处,还发生在出口过渡的局部区域,因此在优化设计阀体流道时,不仅要关注阀口处的结构,还要关注回油流道的设计;

(2) 在某一固定阀口开度,随着入口压力的增大,阀口处液相与气相相互转化的程度越高,气穴现象越剧烈,产生的噪声越高,实验结果验证了这一点;

(3) 在入口压力保持不变时,随着阀口开度的增大,阀口的最大流速先增大后减小,并不是线性增大的过程。最大噪声的变化趋势与最大流速的变化趋势一致,说明噪声与流速存在密切的关系;

(4) 气穴不一定会产生强烈噪声,气穴噪声与气穴产生的区域大小没有必然联系,即噪声等级与气化区域大小不是正相关;

(5) 阀体流道壁面的噪声高于内流场的噪声,但变化趋势一致。因此在研究液压阀的噪声时,不应只研究对称面流场的噪声情况,这会影响结果的准确性。