叶轮与蜗壳的相对位置对离心风机性能的影响*

(华中科技大学)

0 引言

离心风机应用广泛,其耗电量在工业生产中占了很大的比例[1]。因此,提高离心风机的效率不仅直接关系着企业的经济效益,在节能减排方面也有着重要的意义。

离心风机主要由叶轮、蜗壳、集流器等部件组成。国内外学者目前对离心风机的研究多集中在对叶轮和蜗壳结构的研究[2-4],而对叶轮与蜗壳之间相对位置的研究还不够深入,但是叶轮与蜗壳的相对安放位置对离心风机的整体性能有着重要的影响[5-7]。杨昕等[8]发现叶轮中心与蜗壳几何中心相重合的位置不是最佳位置;吕玉坤等[9]利用NUMECA软件对改变风机叶轮与蜗壳径向相对位置的不同方案进行数值模拟,确定了最佳叶轮中心位置,优化后风机叶轮与蜗壳径向适配性增强;李烁等[10]研究指出偏心叶轮可以有效减小叶轮部分叶道内的旋涡,减少叶道内的流动分离,从而有效提高风机效率,降低风机噪声。叶轮与蜗壳的轴向相对位置对风机性能也有着重要影响,宋宝军[11]发现改变叶轮与蜗壳前、后端面间的距离可以较大幅度提高离心风机的效率和全压;蒲晓敏等[12]研究发现调整叶轮与蜗壳前后端面的间距可以使多翼离心风机的效率提高2.34%,静压提高3.61%,噪声下降0.75dB;张波等[13]采用正交试验设计方法耦合蜗壳宽度、蜗舌间隙及叶轮轴向相对位置三因素,对一种离心风机进行了优化。

本文采用正交试验设计方法[14],利用Fluent软件进行数值模拟并结合实验,研究叶轮与蜗壳的相对位置对离心风机性能的影响机理,为离心风机的节能减排提供参考。

1 研究对象

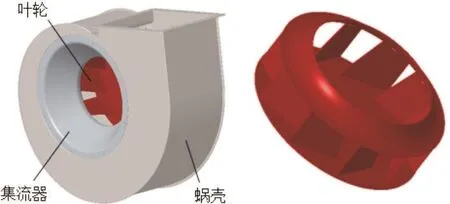

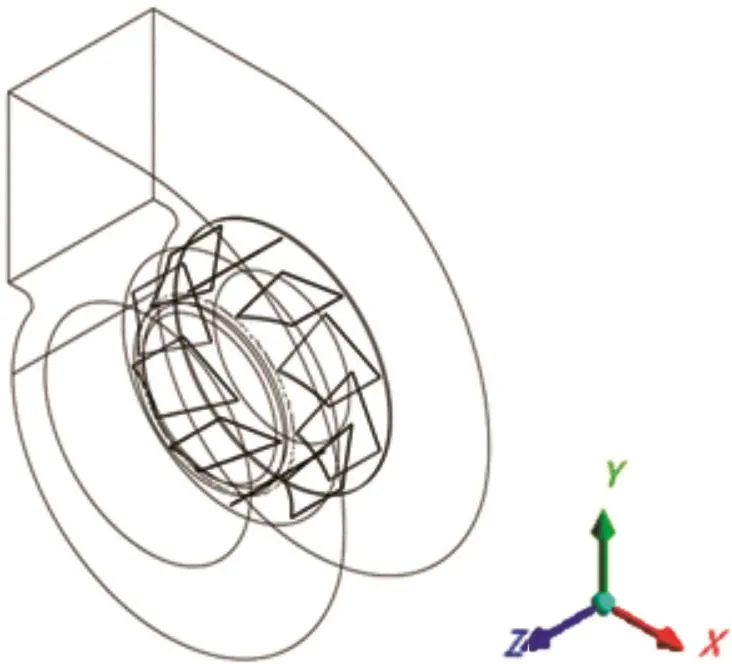

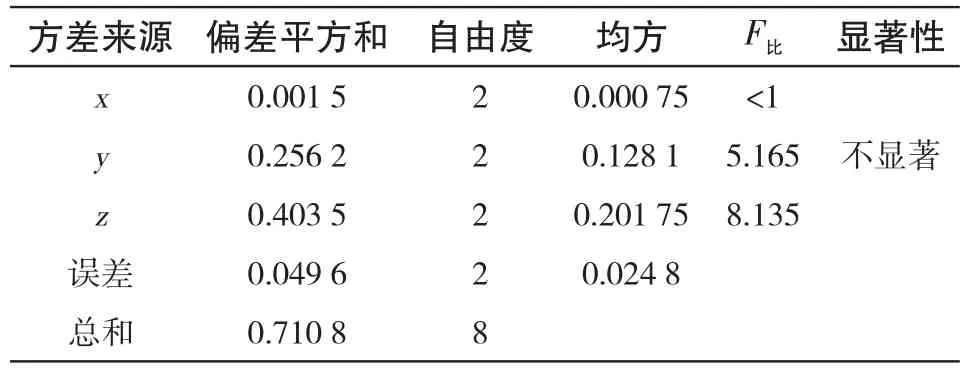

本文的研究对象为一种后向离心风机,其几何模型如图1所示,主要由叶轮、集流器、蜗壳三部分组成。叶轮外径D2=500mm,叶片形状为直板式,叶片进出口安放角β1=β2=45°,叶片数Z=10。

图1 风机模型Fig.1 Model of fan

2 研究方法

2.1 计算模型和方法

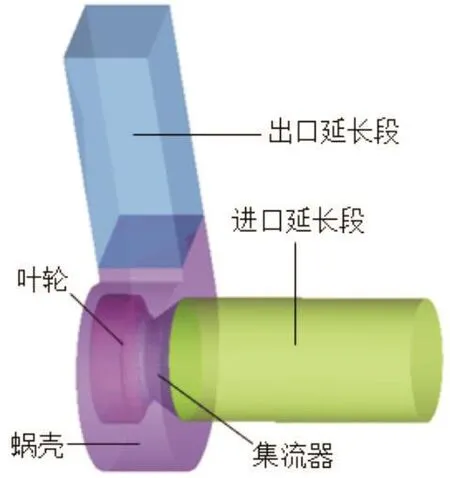

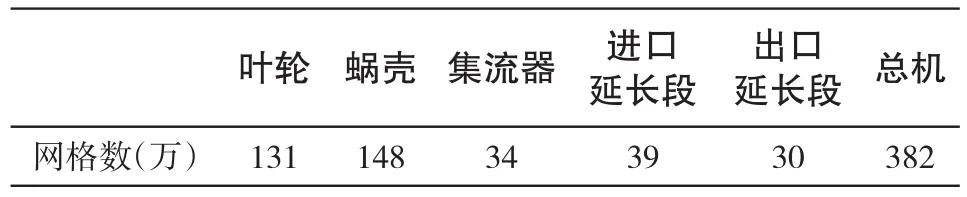

如图2所示,数值分析时将计算流域划分为进口延长段、集流器、叶轮、蜗壳和出口延长段五个部分,各个流域间通过interface连接。叶轮流域采用结构网格,其它部分采用非结构网格,保持交界面上的网格尺寸大小一致,对叶轮区域和蜗舌区域的网格进行加密,如图3所示。采用逐渐加密网格的方式,进行网格无关性验证,发现随着网格数的增加,计算结果逐渐趋于稳定,为了在保证计算结果准确性的同时节约计算资源、加快计算速度,最终确定网格总数为382万,各部分网格数如表1所示。

图2 计算域示意图Fig.2 Schematic diagram of calculation domain

图3 叶轮和蜗舌附近网格Fig.3 Grid near impeller and volute tongue

表1 各部分网格数Tab.1 Grid number of each part

流场计算采用FLUENT软件,边界条件为质量流量进口、压力出口,风机转速为1 450r/min。湍流模型采用SST κ-ω模型,速度—压力耦合算法采用SIMPLE算法,湍流耗散项、湍流动能和动量方程的离散均采用二阶迎风格式。

2.2 试验方法

在风机性能测试过程中,采用进口堵片方式调节流量,从大流量至小流量共选取11个工况点,得到每个工况点的风机流量、全压和效率。

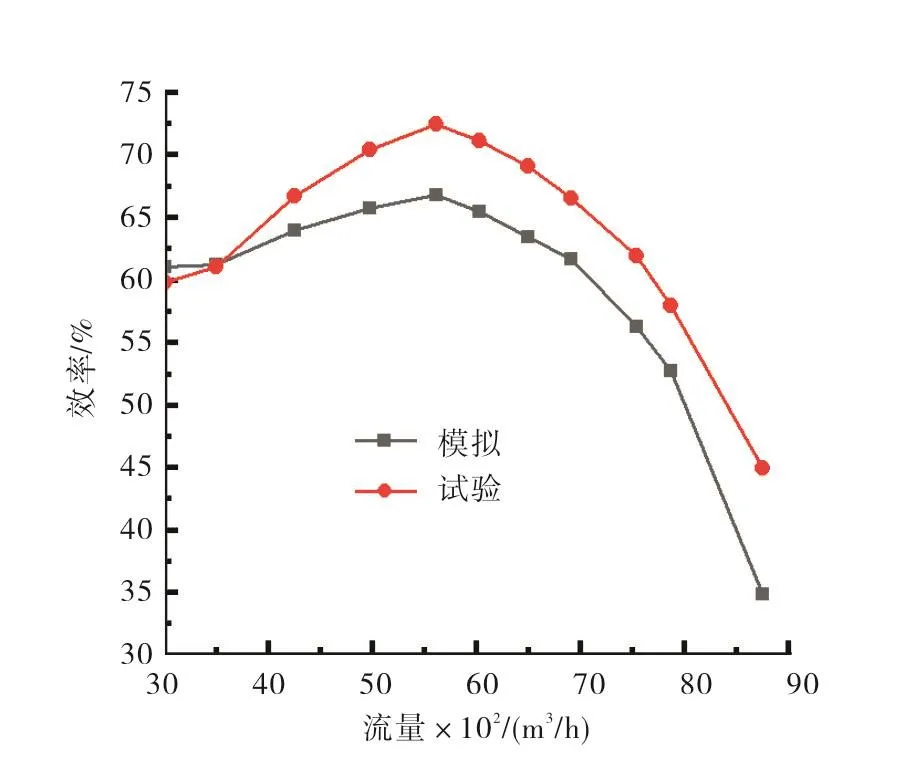

为便于计算结果与试验数据的对比,数值模拟和试验采用相同的流量工况,将数值计算所得出的结果与试验数据进行比较,如图4所示。可以发现除了在大流量工况下误差较大外,其它工况下效率误差不超过6%,且性能曲线的变化趋势基本一致,因此可以认为数值模拟具有较高的可信度。

图4 计算结果与试验数据的对比计算结果与试验数据的对比Fig.4 Comparison of calculation results and test data

3 正交试验

3.1 因子及其水平的确定

为研究叶轮位置对离心风机性能的影响,在原机的基础上移动叶轮(保持集流器中心与叶轮中心重合),如图5所示。定义叶轮在X轴,Y轴,Z轴三个方向移动的距离分别为x,y,z(负值表示向坐标轴负方向移动),每个因素对应三个水平,如表2所示。

图5 叶轮位置示意图Fig.5 Impeller position diagram

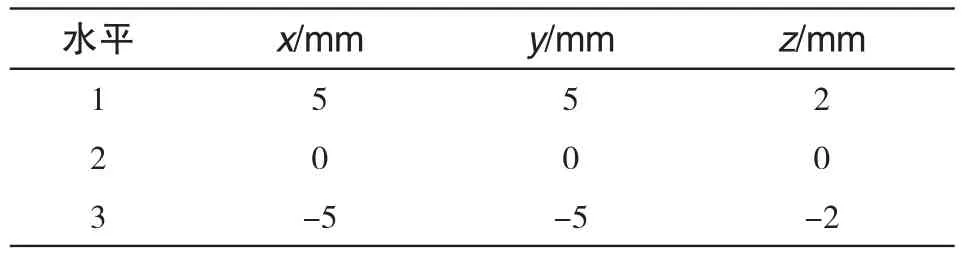

表2 因素水平Tab.2 Factor levels

3.2 正交表选择及其试验数据分析

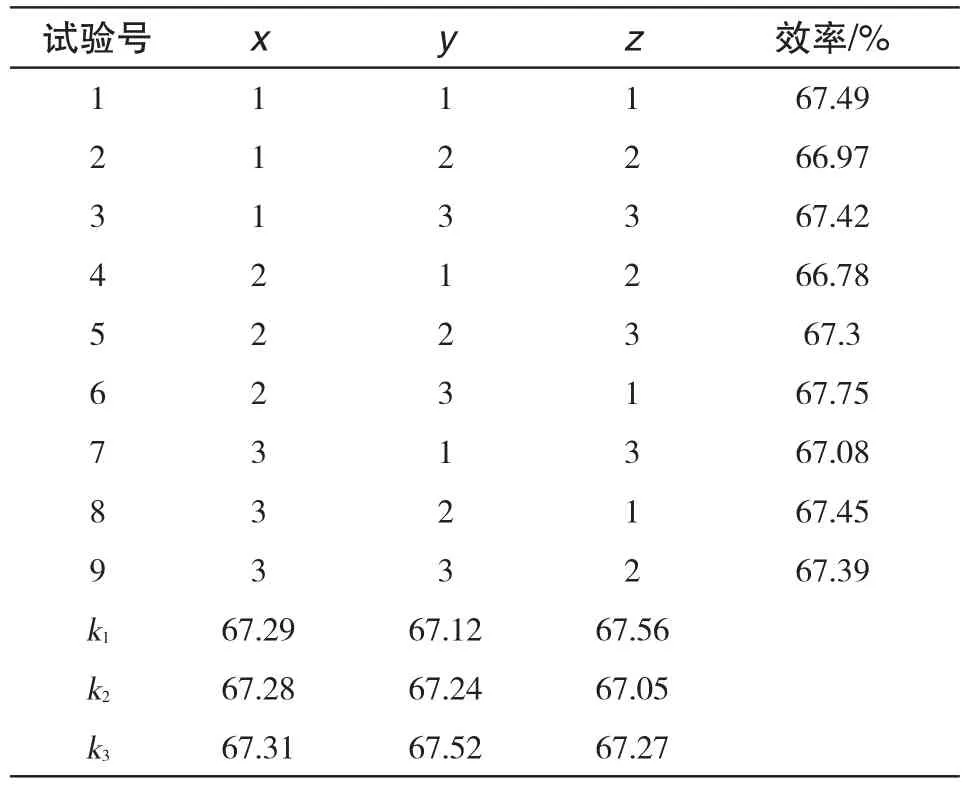

选用L9(34)正交表安排试验,试验方案如表3所示,对每个方案进行数值模拟,以设计工况下的效率为目标,方差分析结果见表4。

表3 试验方案Tab.3 Test scheme

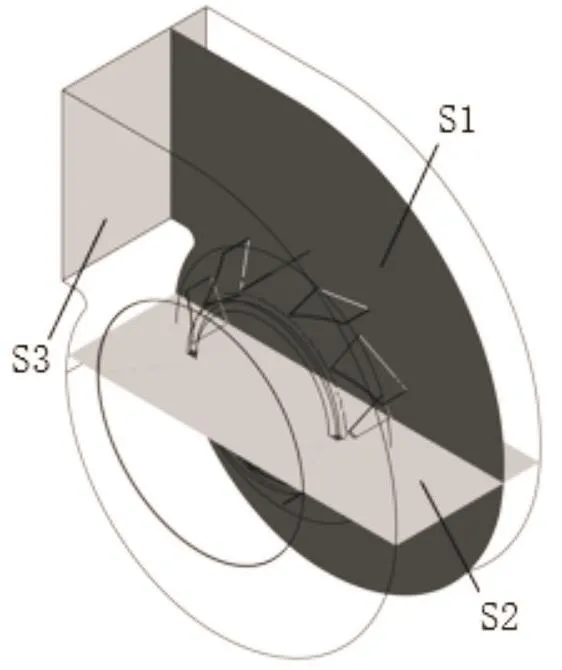

表4 方差分析Tab.4 Analysis of variance

F检验结果表明,三个因素对风机效率的影响都不显著,因此从表3中选择平均数大的水平x3,y3,z1组合成最优水平组合x3y3z1,数值模拟得到此方案风机设计工况下效率为67.59%,低于方案6风机。故最终选择方案6为最优方案,即叶轮向Y轴负方向移动5mm同时向Z轴正方向移动2mm时风机效率最高,相对于原机(最高效率66.49%),设计工况下的效率提高了1.26%。

4 结果分析

为探究方案6风机效率提高的原因,按如图6所示设置观测面(S1~S3),分别对原风机和方案6风机进行流场分析。其中,S1为叶轮中盘平面,S2用来观察轴面流场,S3则为蜗壳出口截面。

图6 流场分析观测面示意图Fig.6 Schematic diagram of observation surface for flow field analysis

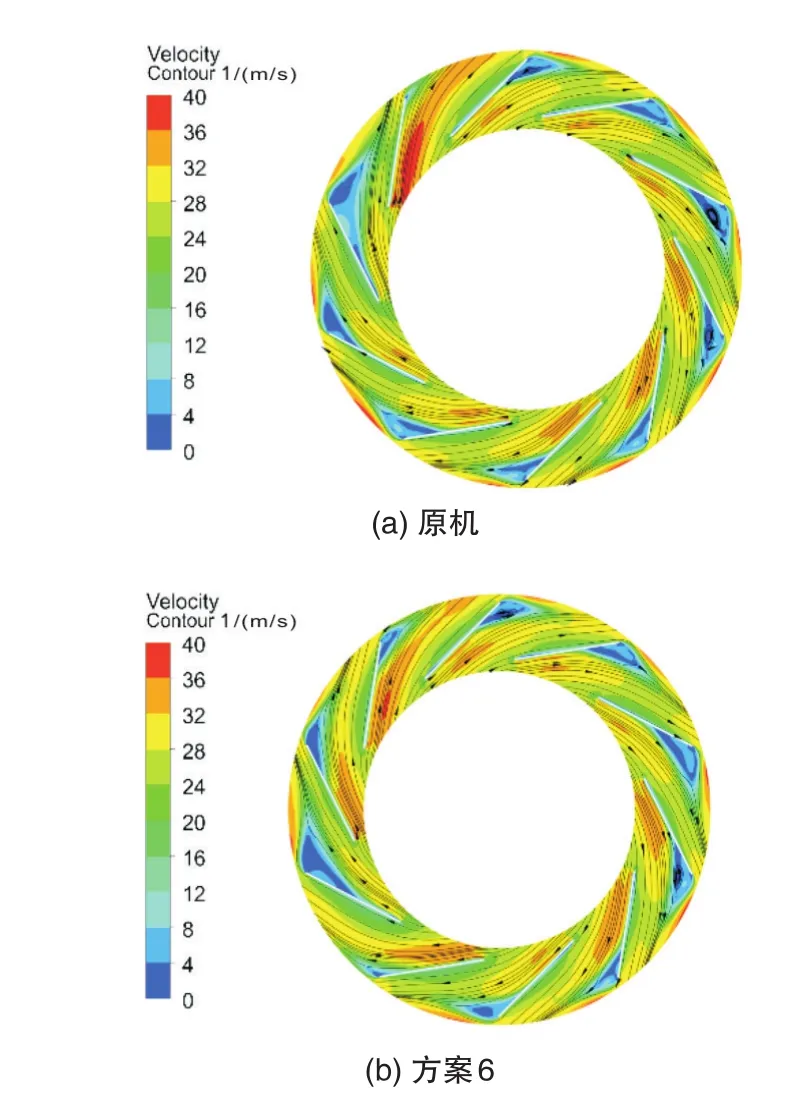

如图7所示,由于此风机采用的是直叶片,在靠近叶片出口的吸力面附近出现了流动分离现象,产生了旋涡,导致了较大的流动损失。相对于原风机,方案6中仅有部分叶道旋涡减小,有的叶道中还略有增大。总体而言,对于此风机,改变叶轮与蜗壳的相对位置对叶轮流场影响不大。

图7 S1截面叶轮速度云图、流线截面叶轮速度云图Fig.7 Velocity nephogram and streamline diagram of impeller on S1 section

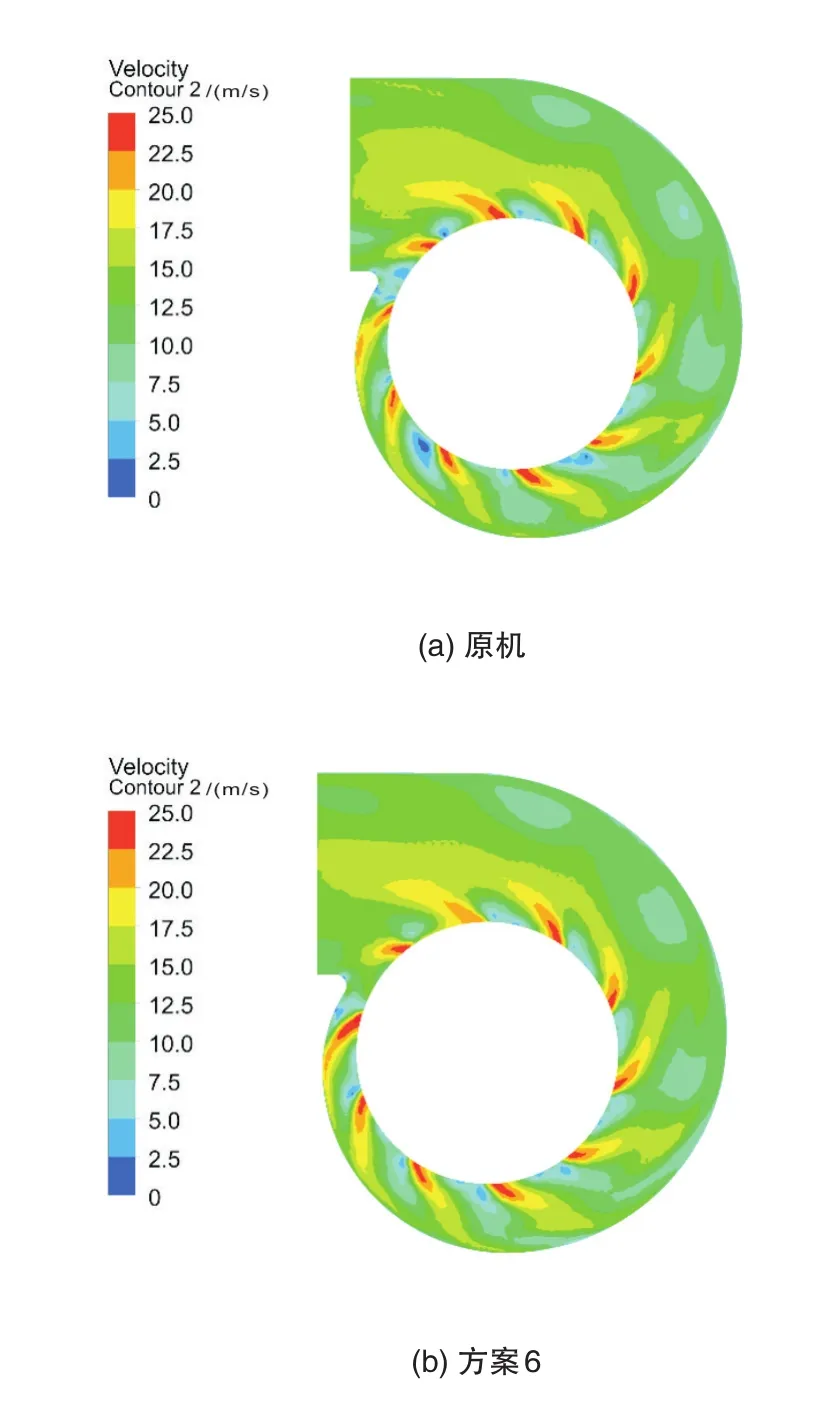

气流经过叶轮做功后进入蜗壳,从图7中也可以看到,叶片压力面附近气流速度大,吸力面附近气流速度小,因此气流进入蜗壳后速度分布也是不均匀的。如图8(a)所示,在原机中蜗壳流道内存在着很多低速区,速度梯度大,容易产生涡流,引起较大的流动损失,特别是蜗舌附近的气流状态对风机性能有着很大的影响。而从图8(b)中可以看出,叶轮位置经过调整后,蜗壳流道内,尤其是蜗舌附近,低速区的范围显著减小,速度梯度小,可以有效抑制涡流的产生,从而可以降低流动损失,提高风机效率。

图8 S1截面蜗壳内速度分布云图Fig.8 Velocity distribution nephogram of volute on S1 section

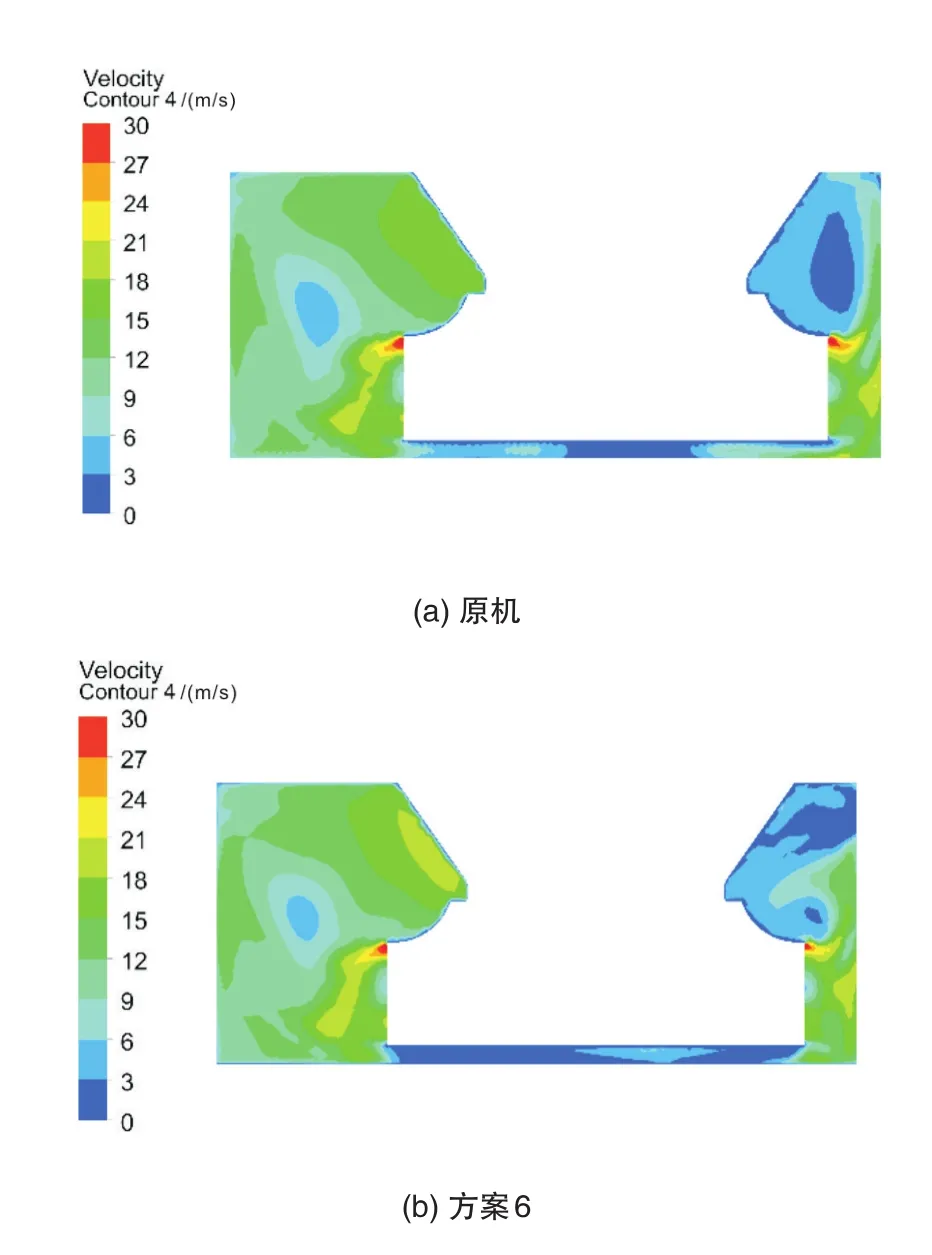

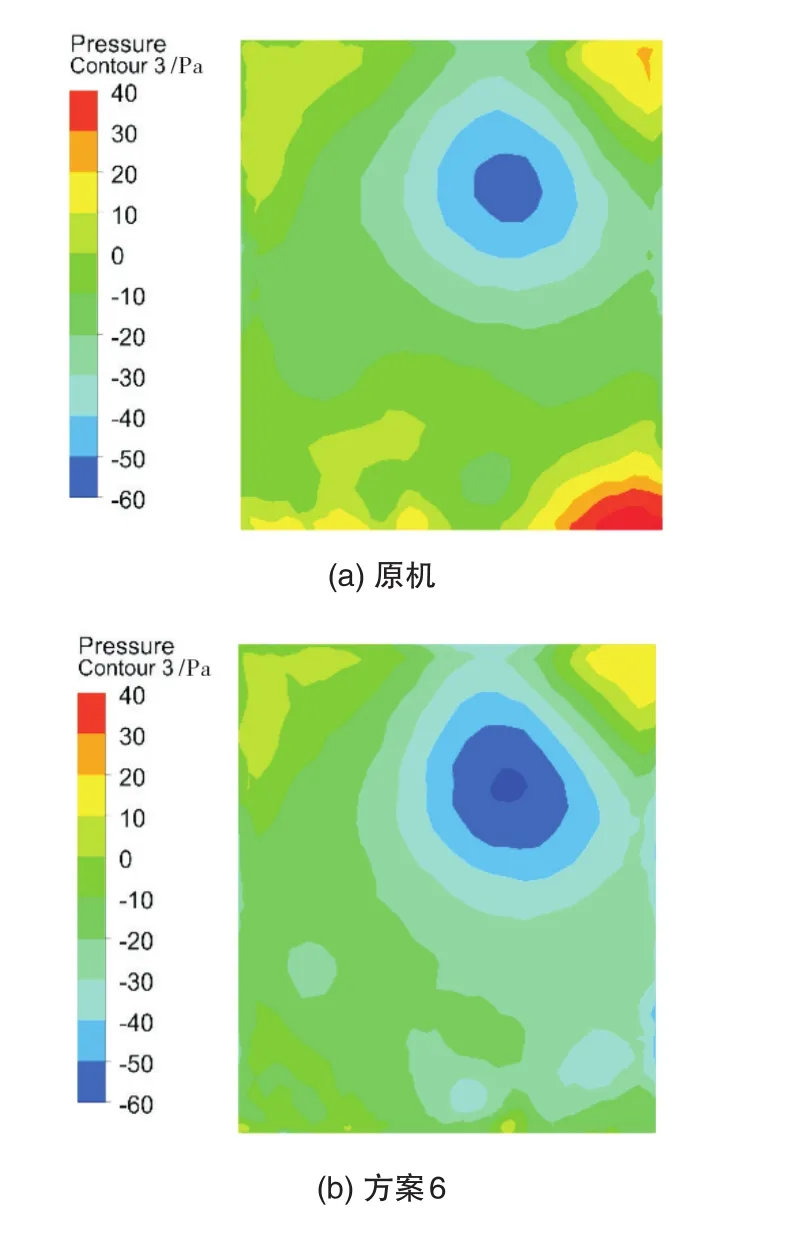

图9为S2截面蜗壳速度分布云图,可以发现,由于气流从叶轮进入蜗壳时流道截面突然变大,在蜗壳流道内产生了大范围的二次流旋涡,使得蜗壳的有效通流面积减小,气体流动受阻,从而引起能量损失。方案6相对于原机,蜗壳内部的二次流旋涡明显减小,有效通流面积增大,气体流动更顺畅,气动损失减小。图10为S3截面的静压分布云图,可以看到,叶轮位置经过调整后的风机,出口静压明显增大。

图9 S2截面蜗壳速度分布云图Fig.9 Velocity distribution nephogram of volute on S2 section

图10 S3截面静压分布云图Fig.10 Static pressure distribution nephogram of S3 section

5 结论

1)采用FLUENT软件对原风机内部的三维流场进行了数值模拟,气流从叶轮进入蜗壳后,速度梯度较大,同时由于流道截面突然扩大,蜗壳流道内存在强烈的二次流旋涡,容易引起较大的能量损失,使得原风机效率较低。

2)通过正交试验研究了叶轮与蜗壳的相对位置对离心风机性能的影响,发现叶轮位置经过调整后可以使风机设计工况下的效率提高1.26%。

3)对于本文所研究的该型风机,改变叶轮与蜗壳的相对位置对叶轮流场影响不大,主要是影响蜗壳流场。调整叶轮位置后,可以有效减小蜗壳流道内的速度梯度和二次流旋涡,增大风机出口静压。