叶型加工中特殊前缘形状试验研究*

吴 东 黄 萍 姚若鹏 高丽敏 王浩浩

(1.中国航发四川燃气涡轮研究院;2.西北工业大学 能源与动力学院)

0 引言

在发动机的研制过程中,加工、制造与检测是保证发动机性能的重要环节。随着风扇/压气机设计水平的提高,叶片大量采用弯、掠、扭等各种先进的设计形式,但叶片加工数量多,难度大,现阶段的加工误差不可避免。随着国家“两机专项”实施以来,大量的试制任务也给风扇/压气机叶片的加工与检测带来了较大的挑战。我国加工工艺处在数控加工、半精加工的阶段,刀具变形与加工的振动、残余应力、刀具的磨损,装卡定位、手工打磨等方法使得叶型的误差任意性较大,随之带来的前后缘厚度误差、弦长误差、截面的扭转误差均比较大,严重影响加工的质量,进而影响压气机的性能。另一方面,多个压气机实体之间的数据传递,工艺与成本之间的相互妥协,也是制约加工质量的重要因素。

目前,对于风扇/压气机的前缘形状已经有较多研究[1-4],工程上普遍采用椭圆前缘,性能上比传统的圆弧形前缘更具优势,但是难以避免加工上的误差。加工误差必然引起叶片的性能变化,研究发现长期使用过程中压气机的性能衰退主要是由于叶片表面粗糙度的增加、叶顶间隙的增大和叶片型面的改变引起的[5-6]。而加工误差进一步增大了叶片型面的变化,其中前缘形状的变化最为关键,国内外各大研究机构均对此进行过大量的研究。Suder和Chima(1994)[7]的实验结果发现,与叶片其他部位相比,叶片前缘的局部表面形状变化直接影响附面层沿叶面的发展,对叶片气动性能起主导影响作用。Goodhand和Miller[8]研究了前缘吸力峰对叶型损失的影响。发现前缘吸力峰高度超过临界值时,叶型损失大幅度增加。中国航空研究院624所李正[9]为解决当前缘形状偏离椭圆较大时,采用椭圆度方法难以准确评估椭圆形状对压气机性能影响这一难题,引入锐化度参数直观描述椭圆前缘的尖锐程度,为叶片设计提供依据。宋寅等[10]通过数值模拟研究了前缘形状对压气机气动性能的影响,显示使用曲率连续的叶片前缘,可以推迟叶型损失的增大。高丽敏等[11]通过数值方法较为系统的研究了前缘形状误差对叶型气动性能的影响。

在实际加工中对于叶片前缘形状的要求越来越严格,为了能够更好的识别出不同前缘形状的性能差异,本文主要针对在叶片加工中常见的三种特殊前缘形状:偏头、尖头、平头前缘,加上标准的基元叶型前缘一共四种形状,通过数值计算与试验验证的方式,对四种前缘形式的性能变化进行研究,以提高叶片的加工质量和加工效率。

1 试验简介

1.1 试验设备

本试验是在西北工业大学翼型叶栅空气动力学实验室的连续式高亚音速叶栅风洞上进行的。该风洞经过大量的平面叶栅吹风试验的试验验证。叶栅风洞的主要装置构成包括气源、稳压段、收敛段、实验段、端壁附面层抽吸装置和调控系统,如图1所示。气源由三台R602型罗茨鼓风机并行供气,供气量为9.9kg/s,总功率为555kW。稳压段为圆筒型结构,长度为7m;收敛段又分为两段,一段与稳压段相连,其截面由圆形变为矩形;另一段则为可调式矩形截面收敛段,其出口面积能根据叶栅实验(攻角)状态无级调节。实验段(包括可调式矩形截面收敛段)的最大风口尺寸为100×300mm,进口马赫数的范围是M1=0.3~0.95。试验件固装于实验段的一个圆盘上,圆盘可由电机和蜗杆、蜗轮机构驱动,在铅垂平面内转动,从而实现叶栅试验攻角的无级调节。

图1 试验装置示意图Fig.1 Test rig

1.2 试验方法

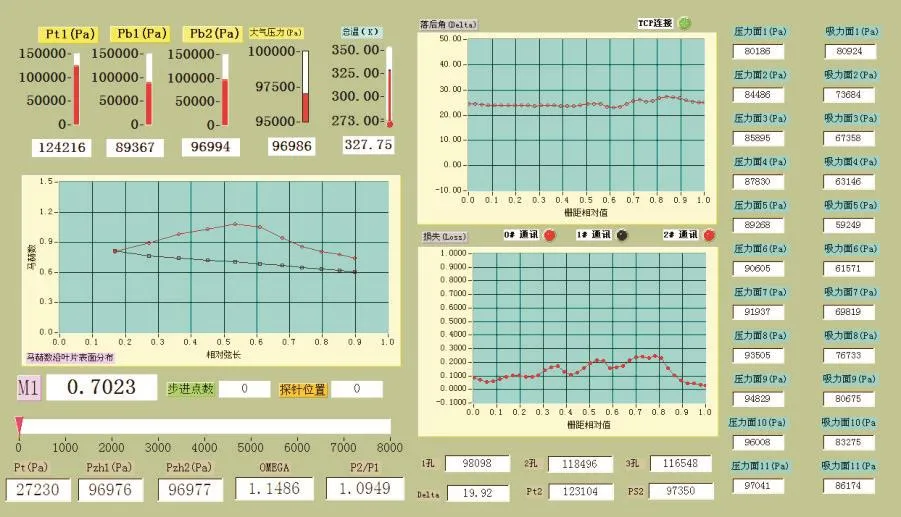

对于将进行试验的四套叶栅试验件,皆采取了相同试验方案,具体操作时通过调整进气角将叶栅对准气流方向,然后开启叶栅风洞,通过调整蝶阀控制进口马赫数从小到大增加,对每个马赫数工况测量叶栅进口总温总压,叶型表面静压以及栅后的总压,静压和气流方向,根据实验测量数据计算出叶片表面马赫数分布、出口损失分布、落后角分布等。在试验时,通过计算机测控界面实时观测叶片表面压力变化及叶栅尾迹曲线。

2 叶栅试验件设计

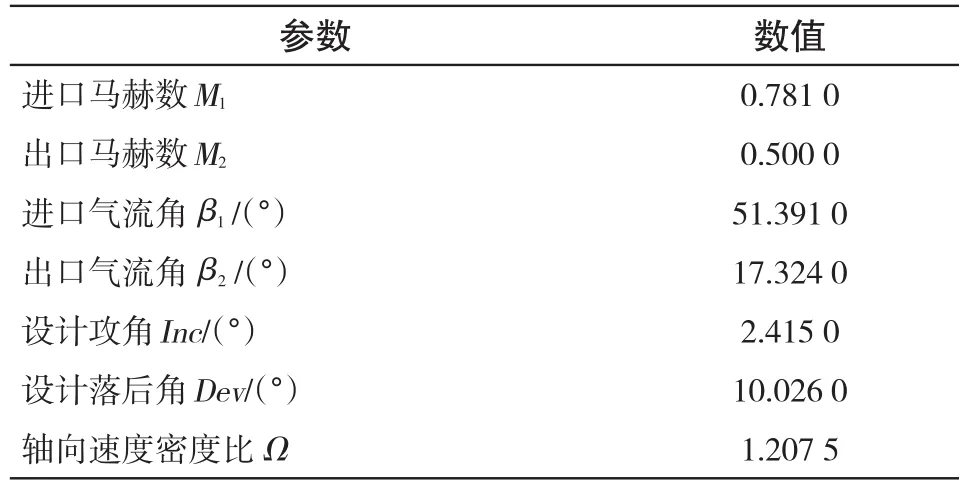

根据平面叶栅的设计要求,从某项目的根部叶型中提取出设计的基元叶型,进口马赫数0.781,处于亚音速状态,气动弯角在30°~40°,基元叶型数据见表1。采用可控扩散叶型设计技术生成叶型,得到叶型几何数据,见表2。

图2 叶栅风洞试验控制界面Fig.2 Command interface of cascade wind tunnel test

表1 基元叶型参数Tab.1 Parameters of profile

表2 叶型几何数据Tab.2 Geometry Parameters of blade profile

2.1 特殊前缘形状设计

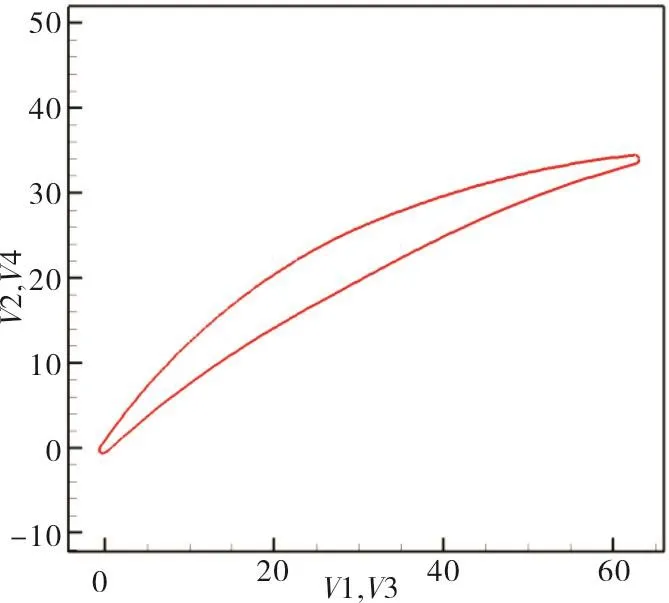

以此基元叶型为标准叶型,设计出加工中具有代表性的特殊前缘形状:偏头、尖头和平头前缘。在叶型生成中,在改变前缘形状的同时保持叶片其余设计参数不变。即保持叶身相同,仅改变前缘形状,生成新的叶型。图3为标准叶型设计图。

图3 标准叶栅形状示意图Fig.3 Sketch map of standard leading edge shape

图4 不同前缘形状的设计方式Fig.4 The design measures of the special leading edge shapes

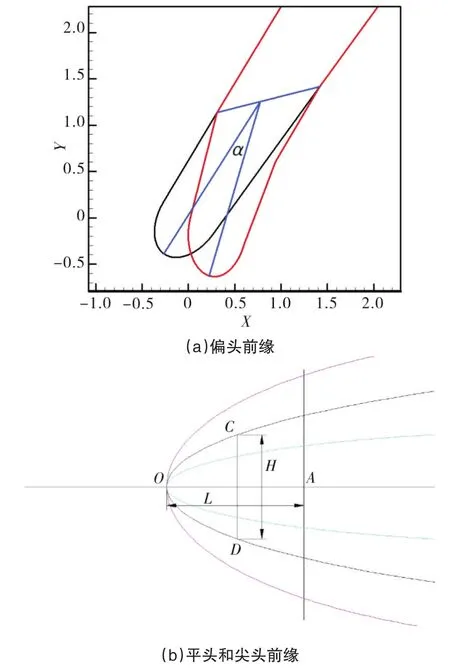

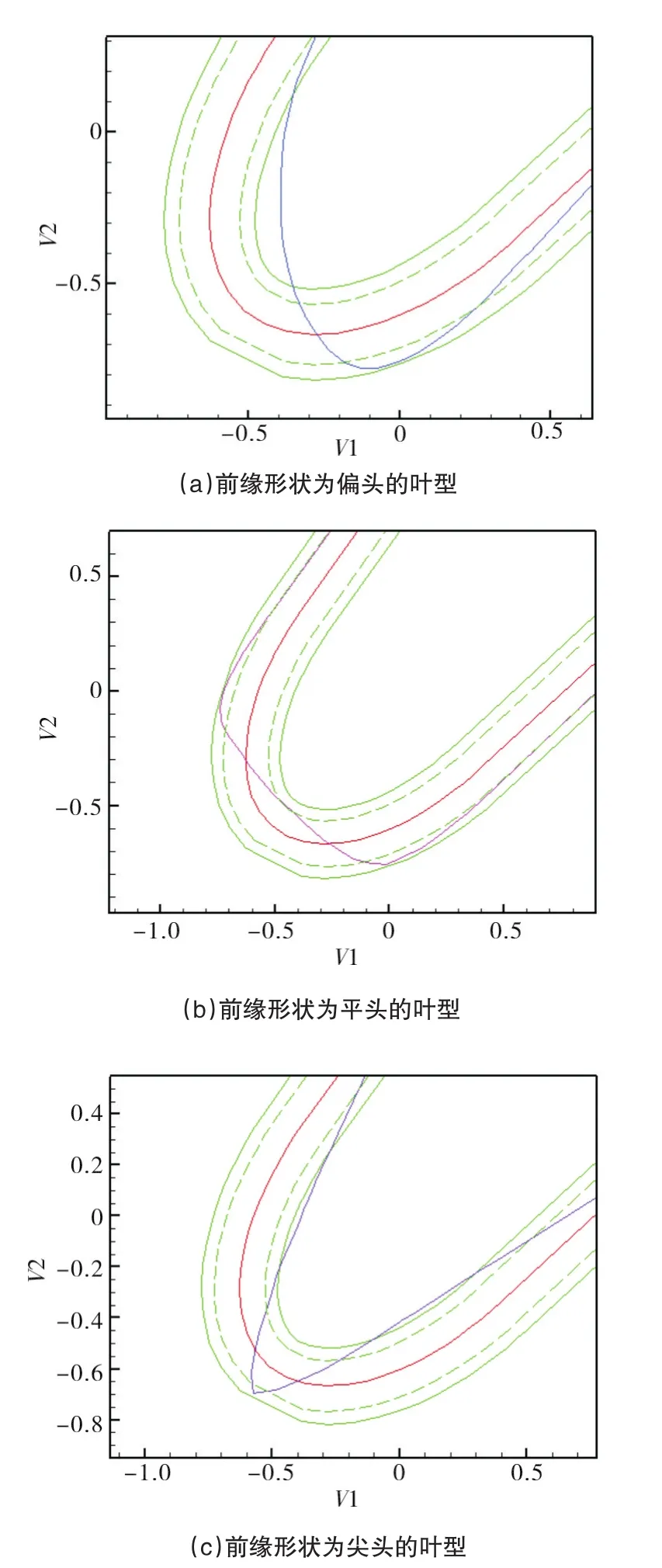

偏头前缘的设计以中弧线偏离角度α确定,见图4(a)所示,尖头前缘和平头前缘的设计准则,采用距前缘距离L的一段OA,取中点作垂线与前缘轮廓交于CD两点,以Hcd与L的比值作为参考,见图4(b)所示。比值偏大则形状偏向平头,比值偏小则形状偏向尖头,本文所选特殊前缘形状皆是实际加工中出现的超差典型特征。图5中a,b,c分别是不同前缘形状的叶型和标准叶型对比图,图中绿色的为上下公差带,红色的为标准叶型的轮廓线。

图5 不同前缘形状的叶型和标准叶型对比Fig.5 The comparison of different leading edge and standard blade profile

2.2 数值计算简介

针对四种不同前缘形状的叶型,文中对设计进口马赫数下的叶栅进行了数值计算。采用FLUENT软件进行流场模拟。计算域的网格为一层网格,叶型前缘距计算域进口的轴向距离约为8倍弦长;叶型尾缘距计算域出口的轴向距离约为12倍弦长。整个计算域网格数约为3万,叶型近壁面第一层网格与壁面距离Y+≈2。计算采用k-e模型,进口条件为总压,总温,出口为静压,网格两侧边界设置为对称边界。通过调整出口静压使得进口的马赫数满足试验要求。

2.3 叶型损失

叶型损失主要包括附面层内气体的摩擦损失、附面层分离损失(尤其是激波-附面层相互干扰导致的分离)、尾迹损失及通过激波时的损失。总压损失是表征基元叶型设计好坏的主要参数,而总压恢复系数的变化往往与其相关联。本文中损失系数的计算公式为:

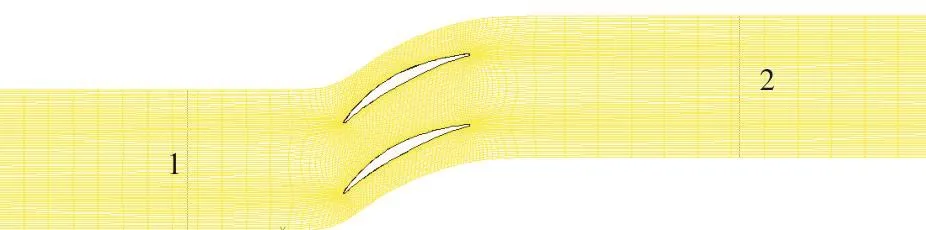

式中,p1*为叶型通道进口面总压,p2*为叶型通道出口面总压,p1为叶型通道进口面压力。通常情况下是p2*<p1,即出口总压小于进口静压。计算叶栅损失的时候,取前后两排叶栅距离其前后缘大约0.45个栅距位置作为总压的选取位置,这是为了与试验的测点保持基本一致,截面1,2示意如图6。

图6 计算损失选取位置Fig.6 The position of loss calculation

2.4 试验状态

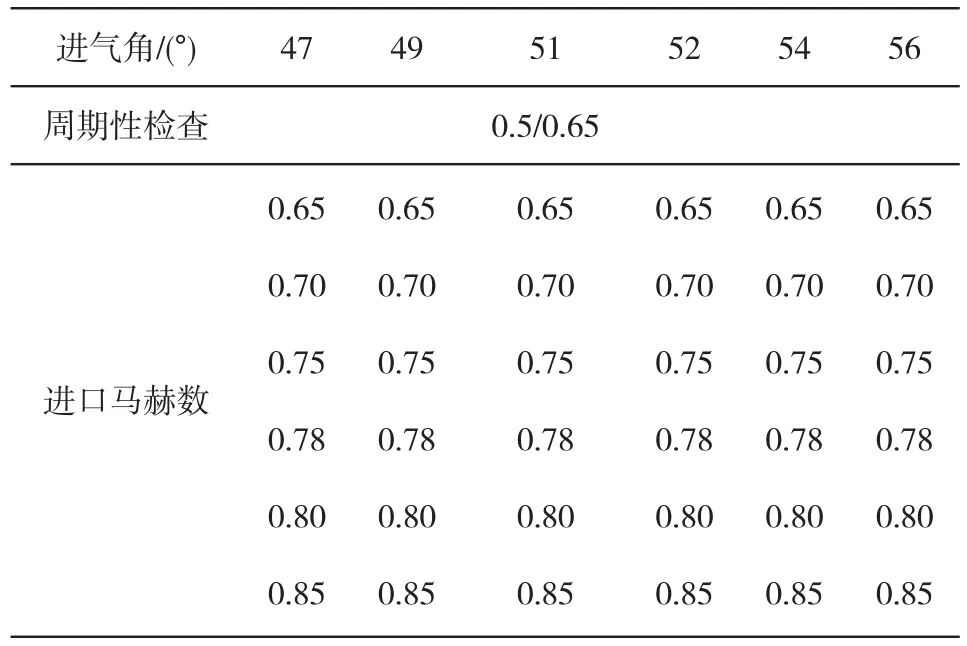

表3为试验中四套叶栅的各个测量工况。试验中对接近设计攻角下的两个马赫数(0.5、0.65)进行了双通道测量,确定在周期性满足要求的情况下读取叶栅试验参数。

表3 吹风试验测量工况Tab.3 Measuring parameters of wind tunnel test

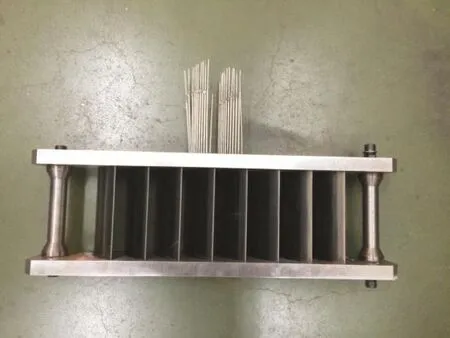

图7为叶栅试验件实体图,标准前缘形状叶栅。

图7 试验叶栅实物图Fig.7 The test cascade

3 不同前缘形状对性能的影响

以下将分别从不同进口气流角和进口马赫数的角度进行不同前缘形状的对比分析。

3.1 不同进口气流角下的影响

图8为设计马赫数0.78时,不同进口气流角下叶栅试验和数值计算损失对比。不同进口气流角下的损失变化,实际反映的是不同前缘形状对叶型攻角特性的影响。在靠近设计攻角即进口气流角51°时,数值计算的损失没有明显变化,试验结果显示平头前缘(exp-03)和尖头前缘(exp-04)的损失分别增大了63.8%和96.6%,偏头前缘带来的损失比标准前缘更小,此处分析与设计攻角值和偏头的偏转方向有关。从零攻角向负攻角的方向,尖头前缘和平头前缘的损失增加更多;虽然试验和数值计算的结果均显示损失急速增大,有一定的相似性;但试验显示尖头前缘的低损失攻角范围最窄,损失最大,计算结果显示尖头前缘的损失较小。分析是因为试验叶型存在一定的加工误差,又计入了叶型表面粗糙度等带来的损失,相比数值计算中叶型的理想状态,损失是更大的。可见平面叶栅的数值计算可用来预测变化趋势,在需要确定参数数值时应当谨慎使用。

图8 Ma=0.78时,不同进口气流角下叶栅试验和数值计算损失对比Fig.8 The loss comparison of cascade experiment and calculation in different inlet angles(Ma=0.78)

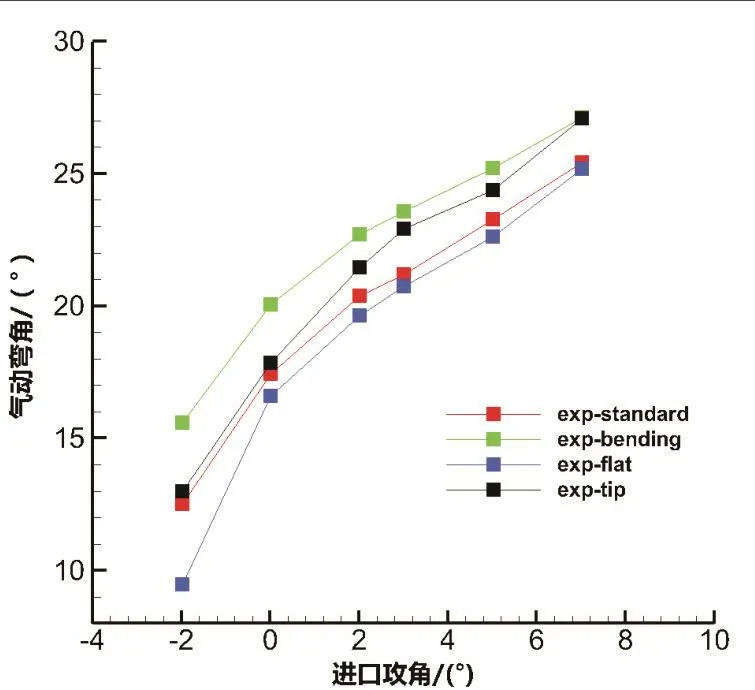

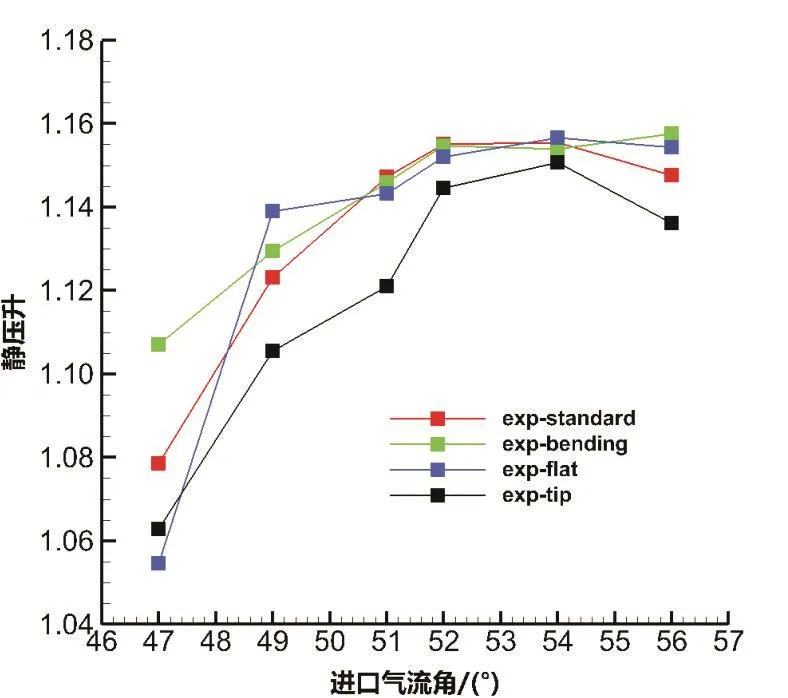

图9和图10分别给出了Ma=0.78时,四套叶栅的气动弯角特性和静压升对比。图中显示平头前缘的气动弯角最小,尖头前缘的静压升能力最差。在工程应用中,尖头前缘更易受侵蚀影响,由此导致性能和强度的问题更加严重,因此叶型加工中的尖头前缘是应当严格避免的。

图9 Ma=0.78时,不同进口攻角下的气动弯角特性对比Fig.9 The performance comparison bending angle in different inlet attack angles(Ma=0.78)

图10 Ma=0.78时,不同进口气流角下的静压升对比Fig.10 The static pressure rise comparison of different inlet angles(Ma=0.78)

图11为Ma=0.65时,四套叶栅试验件在不同进口气流角下损失、气动弯角、静压升对比图。在低速情况下,亚音叶型的低损失攻角范围变大,四套叶栅的损失变化相对较小,靠近设计攻角处平头前缘(exp-03)和尖头前缘(exp-04)的损失分别增大了23.4%和8.05%。从零攻角往负攻角的方向,仍然呈现出尖头前缘和平头前缘损失增加的趋势。从弯角特性和静压升图上看到,仍然是平头前缘的气动弯角最小,尖头前缘的静压升能力最差。

图11 Ma=0.65时不同进口气流角下的性能对比Fig.11 The performance comparison of different inlet angles(Ma=0.65)

3.2 不同进口马赫数下的影响

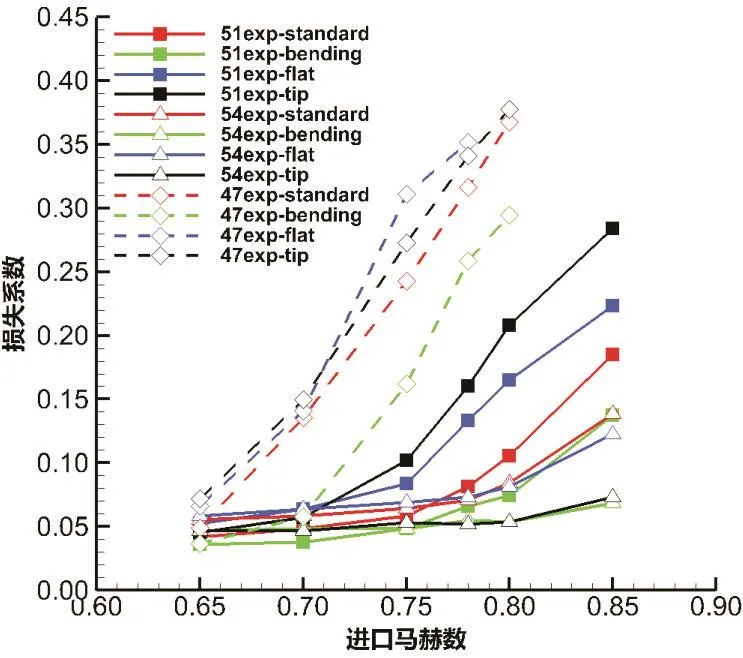

图12为叶栅损失随进口马赫数的变化情况,图中51exp-01表示进口气流角为51°时的标准前缘叶型,图中给出了进口气流角为47°,51°,54°时的情况。在低速即Ma=0.70以内时,叶栅前缘形状和进口气流角变化所带来的影响相对较小,叶型损失随着进口马赫数的增加而增加。

图12 叶栅损失随进口马赫数的变化Fig.12 The changes of cascades loss as inlet mach numbers variation

图中显示,在进口气流角54°时,即小的正攻角区间内,叶栅前缘形状引起的损失变化随马赫数的增加并不明显,叶栅处于低损失攻角范围内性能良好,在马赫数0.8以内的损失都在0.10以内。

在设计攻角附近即51°时,叶型损失随着马赫数的增加而增大,尖头前缘和平头前缘的损失增大幅度更为剧烈。当叶栅处于负攻角状态即进口气流角47°时,叶栅的损失整体剧烈增加,尖头前缘和平头前缘的损失更大,意味着当压气机处在非设计状态工作时,前缘的加工超差将会导致压气机性能更快的衰减。由此可见特殊前缘对性能影响的程度,与标准前缘叶型的设计参数和工作状态密切相关,当标准前缘叶型的损失随着工作状态变化而增大时,平头前缘和尖头前缘的叶型将会放大损失。偏头前缘由于偏转方向对叶型攻角范围的影响,则需更进一步的研究。

4 结论

本文针对亚音叶型的标准前缘形状及其加工超差中典型的特殊前缘形状:偏头前缘、平头前缘、尖头前缘,进行了四种前缘形状的平面叶栅试验研究,通过不同进口气流角、不同进口马赫数下的对比分析可以得出以下结论:

1)在各个状态下,平头前缘叶型的气动弯角最小,尖头前缘叶型的静压升能力最差,在叶栅设计状态相对标准前缘的损失分别增大了63.8%和96.6%。

2)叶型加工中特殊前缘形状对性能的影响大小,与标准前缘叶型的设计参数和工作状态密切相关。当标准前缘叶型损失较小时,特殊前缘引起的损失变化相应较小;当标准前缘叶型的损失随着工作状态变化而增大时,平头前缘和尖头前缘的叶型将会放大本来的叶型损失。这将导致压气机在非设计状态下的工作性能衰退。

3)平面叶栅的数值计算可用来预测性能变化趋势,在确定参数数值时应当谨慎使用。

4)偏头前缘由于偏转方向对于叶型攻角范围的影响,还需更一步的研究。