新型高原燃烧机用离心风机的设计研究*

李 彦 王宗明 崔运静 王建新

(1.中国石油大学(华东)新能源学院;2.中国石油大学(华东)机电工程学院;3.云南航天工业有限公司)

0 引言

集成式全自动燃烧机在高原地区往往不能良好运行,其根本原因在于高原地区气压低、空气密度小,风机供风量不足,导致燃烧机冒黑烟、火焰过长等问题。刘全等[1]通过公式推导,得到了高原地区风机选型的简便方法,但是文中只考虑了风机风量和风压两个参数,实际上全自动燃烧机风机壳体还兼做其他部件的安装基础,通用风机一般不适用。而且,相对来说高原地区燃烧机风机要求结构紧凑、风量大、风压高,因此,需要重新开发设计。张玉成等[2]给出了传统风机气动设计的一般方法。但是设计过程中,各种系数的取值范围较宽,给设计带来不确定性。近年来基于CFD的风机设计技术发展迅速,何立博等[3]利用CFD软件结合正交分析的方法对吸油烟机风机的叶轮主要参数进行优化;Jung U H等[4]分析了风机主要设计参数的影响和优化过程,并建立优化模型。另外,很多学者也对风机局部结构进行了改进研究[5-11],发现叶片形状及结构、蜗舌形状、蜗壳结构等对风机内部流动损失及风机性能有较大的影响。

针对高原集成式燃烧机用风机,一个显著的要求就是:单位质量能够提供足够的风量和尽可能高的风压,对风机效率可考虑居于次要地位。本文从风机气动计算出发,并借助先进的CFD技术,对燃烧机风机进行了开发设计,并对局部结构进行改进,得到了一种适合高原条件的燃烧机风机。同时,结合风机性能测试,验证风机改进方案的可行性。

1 气动设计

1.1 设计条件

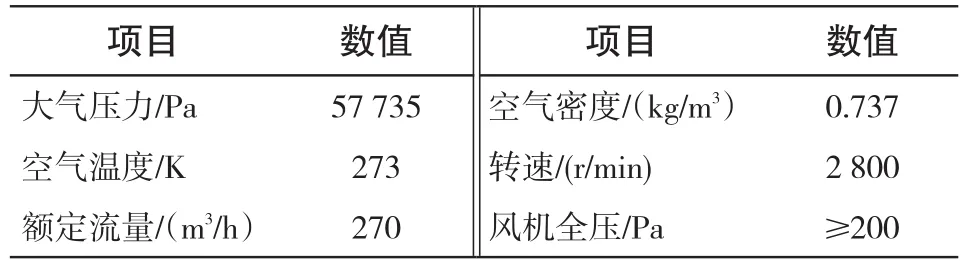

本风机用于高原燃油燃烧机,为燃烧器提供燃烧所需的助燃风,并形成有利的空气动力场,使油雾与空气混合均匀,保证充分燃烧。要求设计海拔为4 500m,风机结构紧凑,具体设计条件如表1。

表1 风机设计条件Tab.1 Fan design conditions

1.2 设计结果

风机的比转速表明了流量、全压、转速之间的关系。对于某一离心风机来说,运行工况发生改变时,流量和压力也会发生变化,因此每一个工况点都会有一个比转速。为了方便比较,规定将效率最高点的比转速作为风机的比转速。通过计算高原燃烧机风机比转速为7.99,选定叶片形式为前弯型,叶轮采用多翼式强前弯叶片。

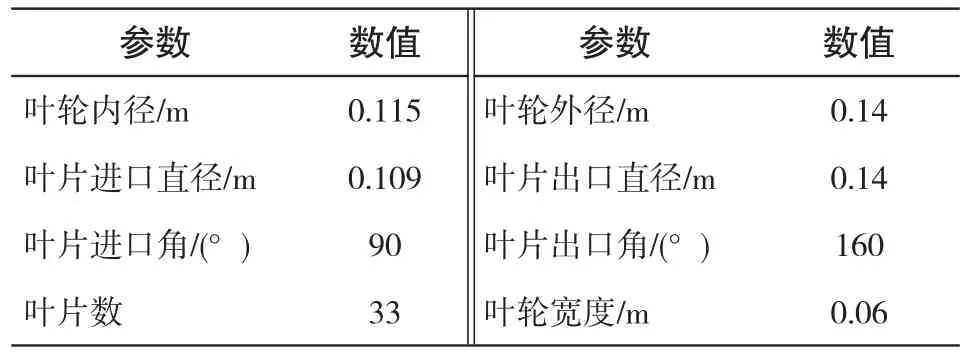

根据风机传统设计方法,计算叶轮各部分尺寸,主要参数计算结果见表2。

表2 叶轮主要参数表Tab.2 Main parameters of impeller

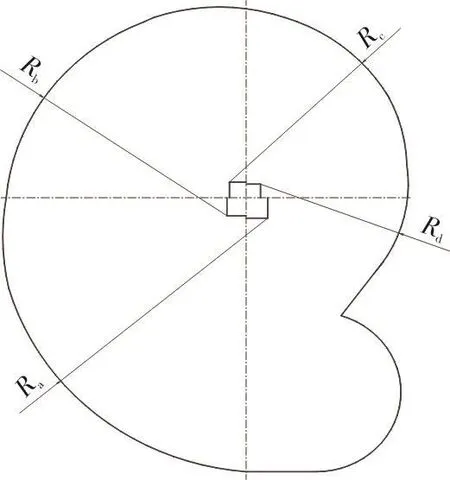

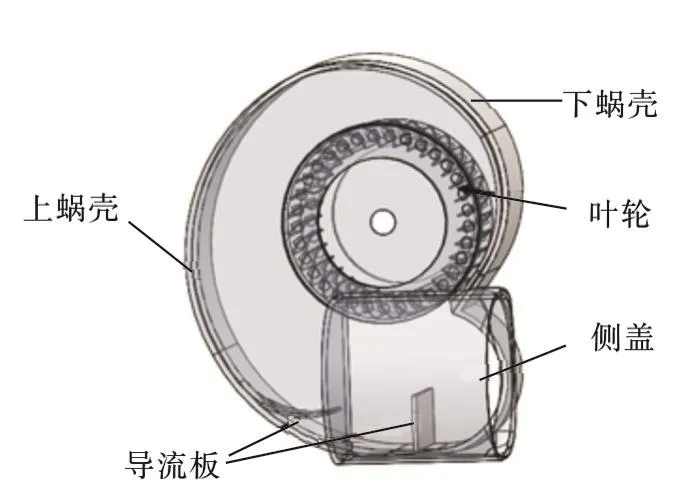

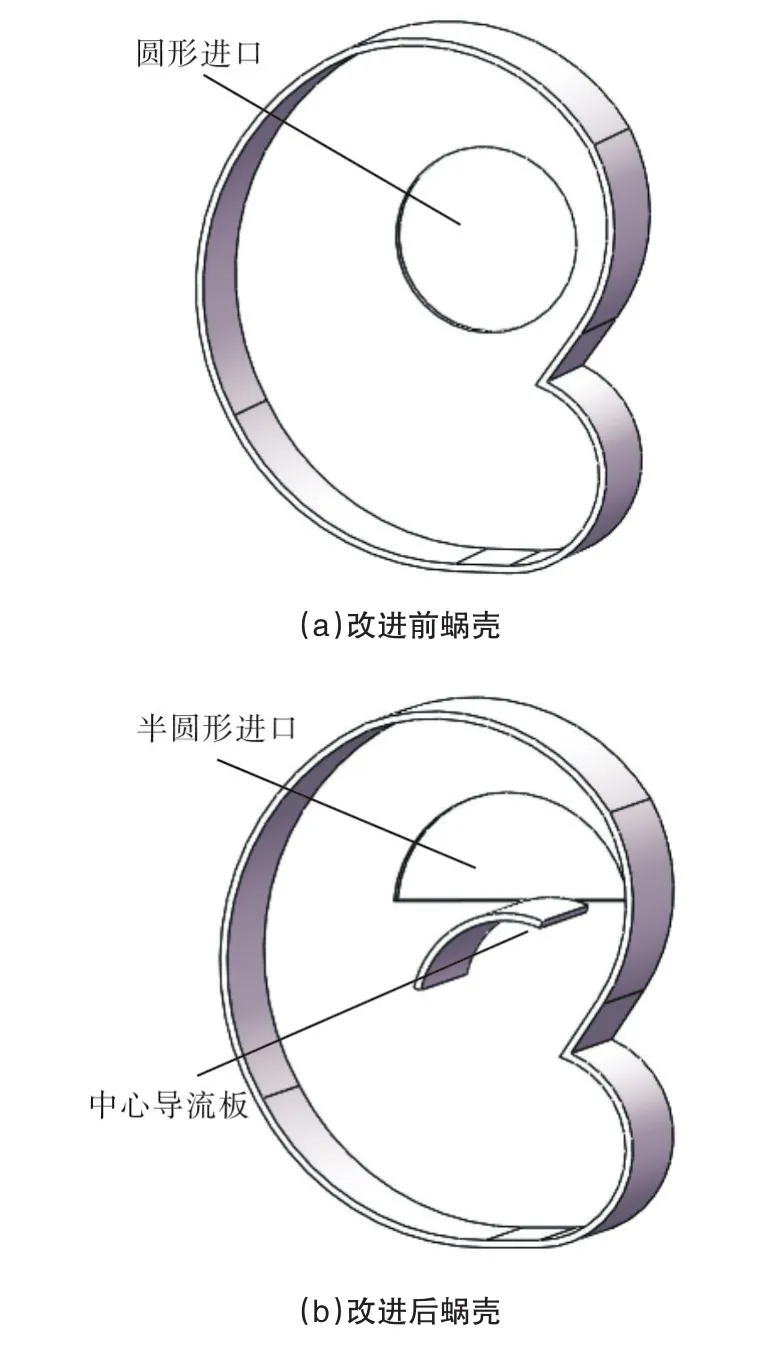

蜗壳型线采用不等边基元法绘制,通过计算得到四边长分别为Ra=0.149m,Rb=0.123m,Rc=0.101m,Rd=0.082mm,蜗壳厚度为0.09m,如图1所示。

图1 蜗壳结构Fig.1 Volute casing structure

考虑风机壳体兼做燃烧机其他部件的安装基础,而且风机出口直接与燃烧筒连接,对蜗壳的基本结构进行适当调整,并在蜗壳靠近出口处增加导流板,使出口流动更加稳定,最终得到风机的基本结构如图2所示。

图2 风机结构示意图Fig.2 Fan structure diagram

2 风机流场数值模拟

2.1 模型建立及网格划分

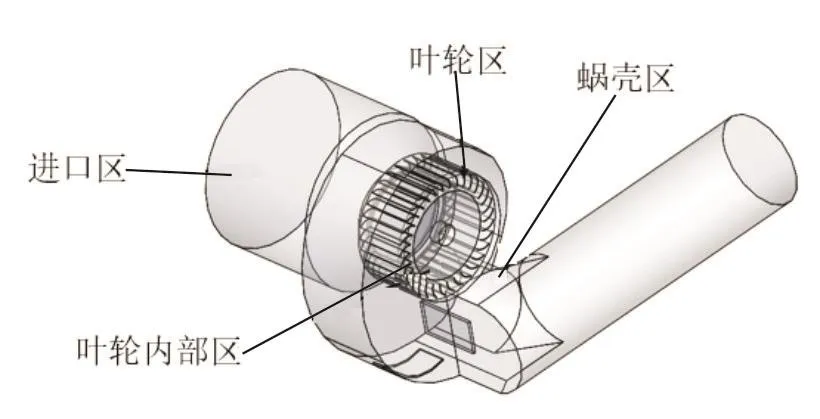

针对风机的基本结构,利用SOLIDWORKS布尔运算抽取风机内部流体域。流体域主要由叶轮区、蜗壳区、进口区和叶轮内部区四部分构成。为保证风机进口流动稳定、出口流动充分发展,在风机的进、出口位置均采取加长处理[12],如图3所示。利用ICEM分别对四部分区域进行网格划分,在叶轮区、进口区和叶轮内部区均采用结构化网格划分,由于叶轮区域的流动较复杂,速度梯度大,对该区域进行网格加密处理[13];蜗壳区域形状较复杂,对该区域采用非结构化网格划分。同时,为保证各区域间交界面位置的数值连续,在交界面上采用相同的网格尺寸。

图3 风机流体域模型Fig.3 Fan fluid domain model

2.2 计算方法及边界条件

利用CFD商用软件FLUENT对风机内部流动进行数值模拟。湍流模型选用k-ωSST双方程模型[14-15],该模型在预测近壁区绕流和旋流方面精度较好,采用定常计算。叶轮区域选择MRF多参考系模型,设置叶轮区域的转速为2 800rpm,其它区域为静区域。速度-压力耦合选用SIMPLE算法。

进、出口边界条件分别为速度进口和压力出口,进口速度由风机风量和进口面积计算得到;进、出口边界的湍动能和比耗散率由流速与特征长度通过经验公式计算得到;叶轮区域内的壁面设置为滑移壁面,相对叶轮的旋转速度为0;其它区域壁面均设置为无滑移壁面。各区域的交界面设置为interface,确保区域内流体连通。

为满足高原条件,修改材料属性空气密度为0.737kg/m3,操作压力为57 735Pa。

求解选用标准初始化和FMG初始化[16],FMG初始化对于一些复杂的流动问题,可以给定一个较好的初值,能够大大加快收敛速度。设置收敛残差为10-3,同时监控风机的全压波动。

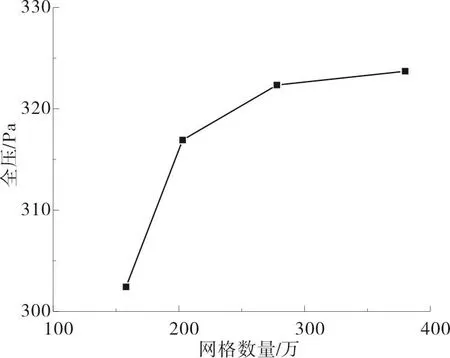

2.3 网格无关性验证

采用4组不同的网格数量进行网格无关性验证,通过数值模拟计算,得到4种网格数量下的全压值,如下图所示。由于278万网格和380万网格计算得到的全压值相差1.5Pa,变化相对较小,可近似认为当网格数量大于278万时,网格数量对全压值没有影响。因此,综合考虑计算精度和计算成本,取网格数量278万进行计算。

图4 网格无关性验证Fig.4 Grid independence verification

2.4 计算结果分析

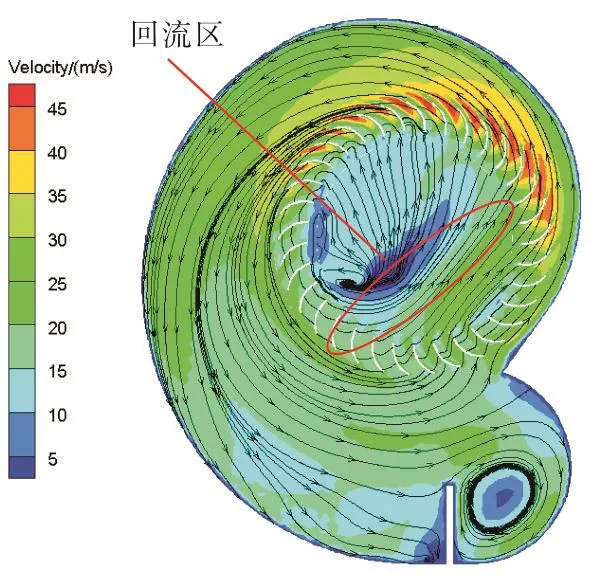

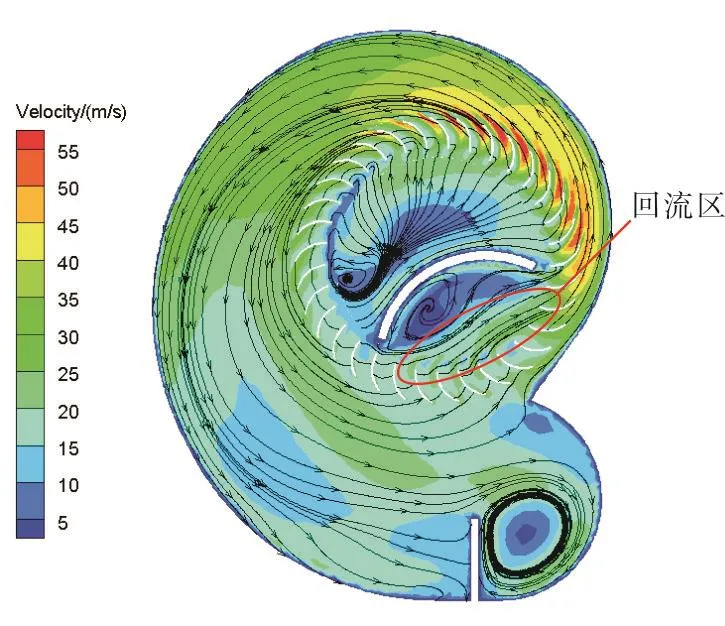

通过数值模拟得到,在270m3/h流量下,风机进口总压为-159.85Pa,出口总压为35.12Pa,计算风机全压为194.97Pa,小于200Pa,未达到设计要求。图5所示为在叶轮50%叶高截面上的速度流场分布情况。可以发现,在叶轮内部靠近蜗壳出口的区域存在明显的回流现象,空气从叶轮左下方的叶片根部回流至右上方的叶片内,回流区域约占叶轮内部区域的一半,能量损失较大,导致风机全压不高。

图5 叶轮50%叶高截面速度流场分布Fig.5 Velocity flow field distribution at 50% blade height of impeller

3 风机结构改进

3.1 蜗壳结构改进

为减小回流区域面积,提高风机全压,提出了增设中心导流板的改进措施。中心导流板固定在蜗壳内壁上,并位于叶轮内部,轮廓呈圆弧状。同时改变风机进风口的形状为半圆形,确保空气只从挡板的一侧进入。半圆形进风口也有利于设置风门,控制风机流量。蜗壳改进效果如图6所示。

图6 蜗壳模型Fig.6 Volute model

3.2 结构改进前后结果分析

通过FLUENT数值模拟计算得到在270m3/h流量下,风机的进口总压为-180.19Pa,出口总压为34.24Pa,计算得到风机全压为214.43Pa。相比改进前,全压值有较大提高,并达到了设计要求。

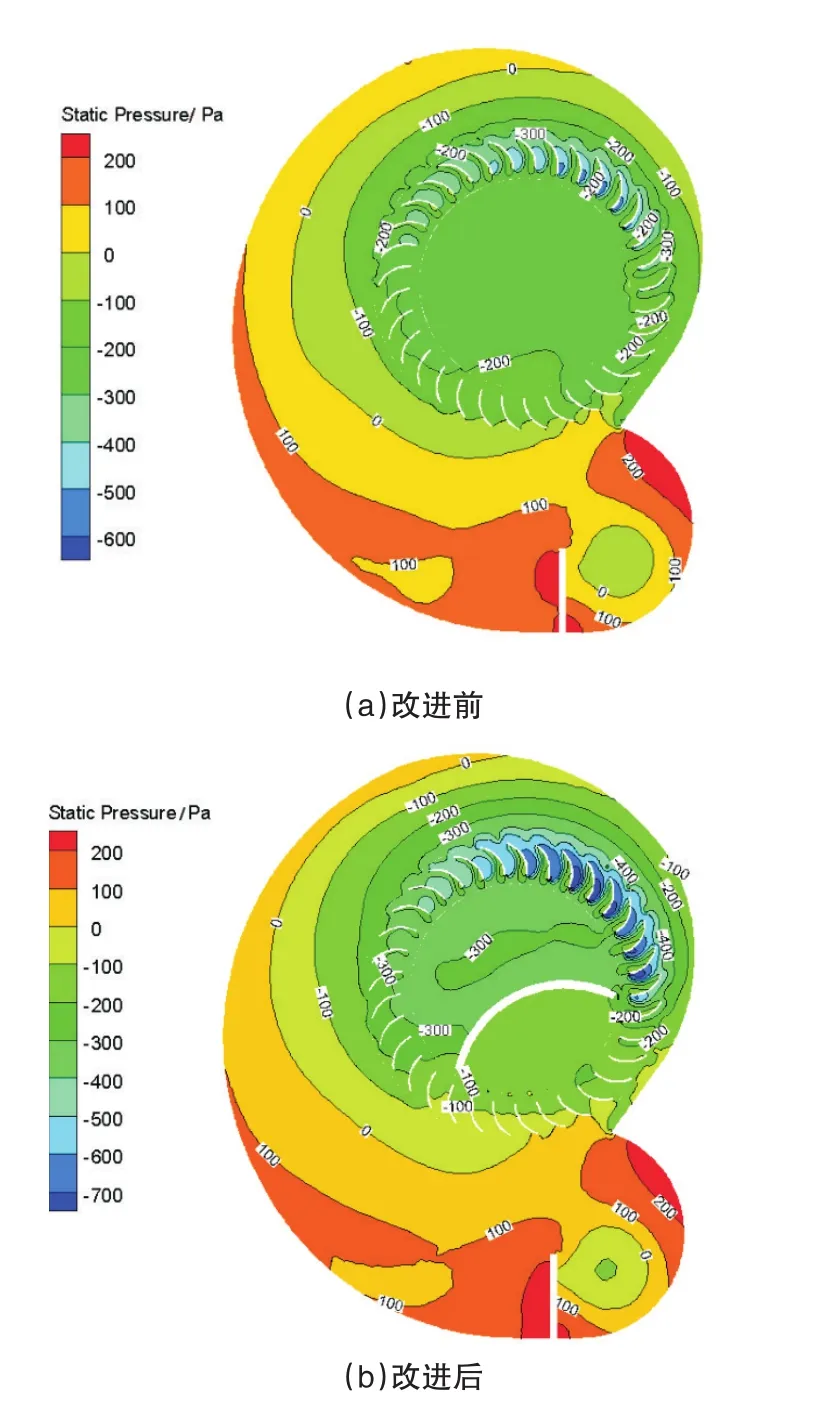

图7所示为结构改进后的风机在叶轮中截面上的速度流场分布情况。可以发现,增加中心导流板后,在叶轮内部靠近蜗壳出口的区域,即中心导流板下方仍然存在回流现象,但相比图5中未改进时的回流区域面积显著减小,这降低了风机在运行过程中造成的能量损失。图8所示为结构改进前后的静压分布云图。图8(a)中进口区域,即中心挡板上侧的压力值在-200Pa等值线内,图8(b)中进口的一半区域压力值在-300Pa等值线内,可见结构改进后,风机进口侧的静压值相比改进前有所降低,但出口风压变化不大,使得风机全压值增大。这一点,与图7中显示的回流区面积减小,风机内部流动损失减小是一致的,验证了结构改进的效果。

图7 改进后叶轮50%叶高截面速度流场Fig.7 Improved velocity flow field distribution at 50% blade height of impeller

图8 叶轮50%叶高截面静压云图分布Fig.8 Contour of static pressure at 50% blade height of impeller

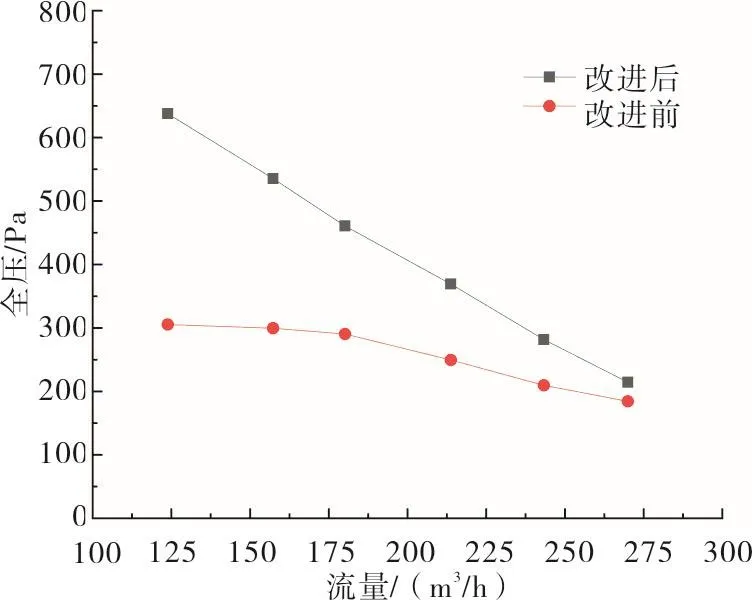

图9所示为不同流量下,风机改进前后的全压值对比情况。风机全压整体上呈现随流量的减小而增大的趋势,但原始风机当流量下降至175m3/h并继续下降时,风机全压基本保持不变,可看作该点为近失速点[17-18],为风机正常工作的左边界点。在改进后,风机的全压与流量关系接近线性,一方面,风机正常工作区域变宽,不再受失速点的限制,另一方面,风压与流量间的线性关系在实际工程应用中更便于根据燃烧机所需的风压准确地调节风机流量。

在数值上,不同流量下的风机全压相比未改进时均有所增加,并且随着流量的减小,结构改进后的全压增加率越大。在额定流量270m3/h下,全压值为214.43Pa,相比改进前全压的增加率为10%。当流量为123.85m3/h时,全压的增加率达到了108%。

图9 结构改进前后全压值比较Fig.9 Comparison of total pressure before and after structural improvement

4 试验验证

4.1 试验装置及原理

为验证仿真设计结果的可靠性,对定型风机(改进后)进行了性能试验。风机性能试验装置符合GB/T 1236-2000《工业通风机用标准化风道进行性能试验》规定,应用风洞整流原理保证风室内流动稳定,在风室中布置多个喷嘴,流量测试范围为10~816m3/h,示意图如图10所示。装置主要的测试元件有:静压变送器、电压电流变送器、温湿度变送器、大气压力变送器、喷嘴压差变送器等。风室静压值为同一截面上4个壁测孔的静压平均值,喷嘴压差变送器与测孔布置相同,通过PID参数调节可以控制变频器的输出,控制辅助风机实现预定背压值,采用“定静压”方式测量风机相关性能参数。

图10 试验装置Fig.10 Experimental apparatus

4.2 试验结果与数值模拟对比

试验环境为标准大气压,空气密度为1.29kg/m3,高原环境空气密度为0.737kg/m3。将试验值根据下式折算至高原环境下的风压值。

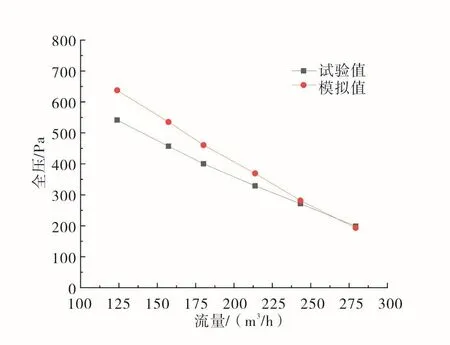

图11展示了折算至高原下的试验全压与数值模拟全压值的对比情况。从图中可知,不同流量下实验测试与数值模拟得到的全压值变化基本一致,其中模拟全压值略大于实测值,一方面由于在建立蜗壳的流体域模型时对部分区域做了简化,忽略内部一些安装座和安装孔,流动阻力和泄漏减少;另一方面,由于本风机是由上、下蜗壳和侧盖通过螺栓连接组成,接触面较粗糙且无密封垫,风机壳体连接处有一定泄漏损失。在流量较小时,模拟值与试验值差值增大,这是因为风机流量减小,风压增大,壳体连接处泄漏增加,造成风机的实测全压略低。综上所述,试验测试验证了本风机的设计目标,确认了结构改进的合理性。

图11 模拟值与试验值比较Fig.11 Comparison of simulated value and experimental value

5 结语

本文基于气动计算和数值模拟,针对叶轮内部的回流现象,对风机结构进行优化,得到如下结论:

1)数值模拟结果表明,增加中心导流板,将圆形进口改为半圆形进口能增大风机全压,在额定流量下,全压增长率为10%;风机全压与流量关系接近线性,风机正常工作范围变大,同时,便于风机负荷调控。

2)改进后风机的数值模拟结果与试验测量基本一致,证明本文的数值计算模型及风机改进结果的可靠性。