风力机翼型风沙冲蚀磨损演化过程研究

李德顺,陈 霞,李银然,郭兴铎,王亚娥

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2.兰州理工大学甘肃省风力机工程技术研究中心,甘肃 兰州 730050; 3.兰州理工大学甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

我国地域广阔,风能可开发量巨大,其中包括新疆、甘肃、青海等在内的西北地区风能资源尤为丰富,但是西北地区频繁出现的沙尘天气对风力机的功率输出产生很大影响,因此风力机磨损机理的研究显得尤为重要。

国内外相关学者对风力机叶片及翼型的磨损进行了大量研究,Gaudern[1]建立5种磨损模型进行风洞试验,结果表明不同磨损程度下翼型的升力系数最大下降达6%,阻力系数最大增加达86%;Slot等[2]概述了经过实验验证的磨损模型,并表明表面疲劳是造成叶片磨损的主要原因;Khalfallah等[3]通过野外观测实验发现沙漠中运行9个月的风力机功率损失达57%;Soltani等[4]研究了风力机叶片表面发生污染对其气动性能的影响;Gharali等[5]研究了前缘磨损深度和宽度对翼型气动性能的影响,结果表明翼型气动性能降低主要由翼型磨损宽度引起;Ren等[6]利用数值模拟方法发现粗糙度临界高度值为0.3 mm,当粗糙度大于该临界值后会对翼型气动性能造成更大影响;王成泽[7]研究了风力机在不同颗粒直径、颗粒浓度等条件下叶片表面的磨损规律及磨损机理;王燕[8]对不同磨蚀条件下S809翼型和NREL Phase Ⅵ风力机进行了数值模拟,研究了不同磨蚀条件对翼型和风力机气动性能的影响。

风力机叶片由于受到风沙环境的影响,其寿命会大大缩短,1~2年内叶片涂层会老化并脱落[9],第5年是风力机叶片运行周期的关键阶段[10],因此结合叶片风沙冲蚀磨损的数值模拟,将运行时间分别定为2年、3年、4年和5年,基于模拟结果对翼型逐次进行改型,研究翼型表面磨损的演化过程及不同磨损特征演变的磨损机理。

1 数值模型

1.1 研究对象

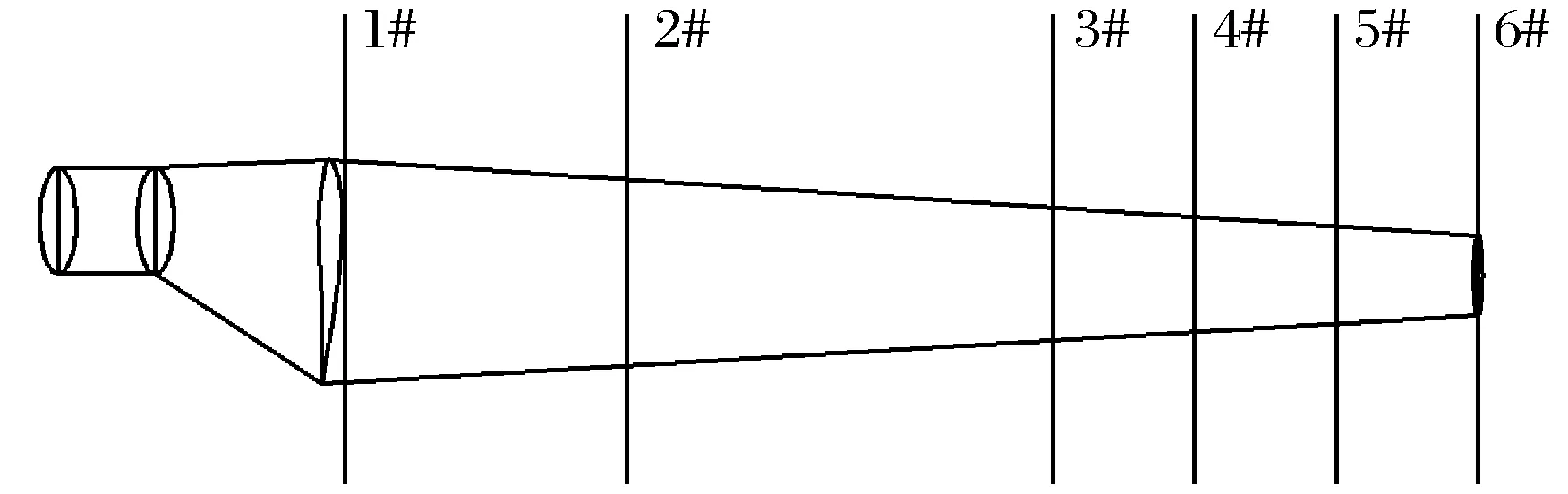

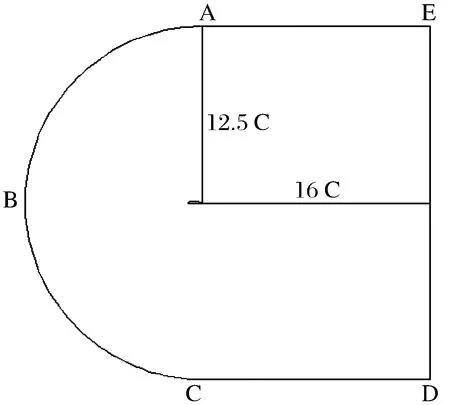

为了更全面地研究风力机叶片的磨损过程,研究选取兰州理工大学外场实验风力机叶片上不同位置的6个截面翼型,该风力机叶片采用NACA 4418-NACA 4424系列翼型族设计,各个截面位置如图1所示。各个截面的入流参数由叶素理论计算得到,几何参数和入流参数见表1。数值模拟过程中来流速度、颗粒质量浓度、颗粒直径等参数均保持不变,颗粒形状为球形,忽略颗粒重力,来流风速为7 m/s,风轮转速为1.2 r/s,颗粒的质量浓度为1×105μg/m3。

图1 叶片截面示意图Fig.1 Schematic diagram of blade section

表1 风力机叶片不同截面几何参数及入流参数

1.2 计算域及网格划分

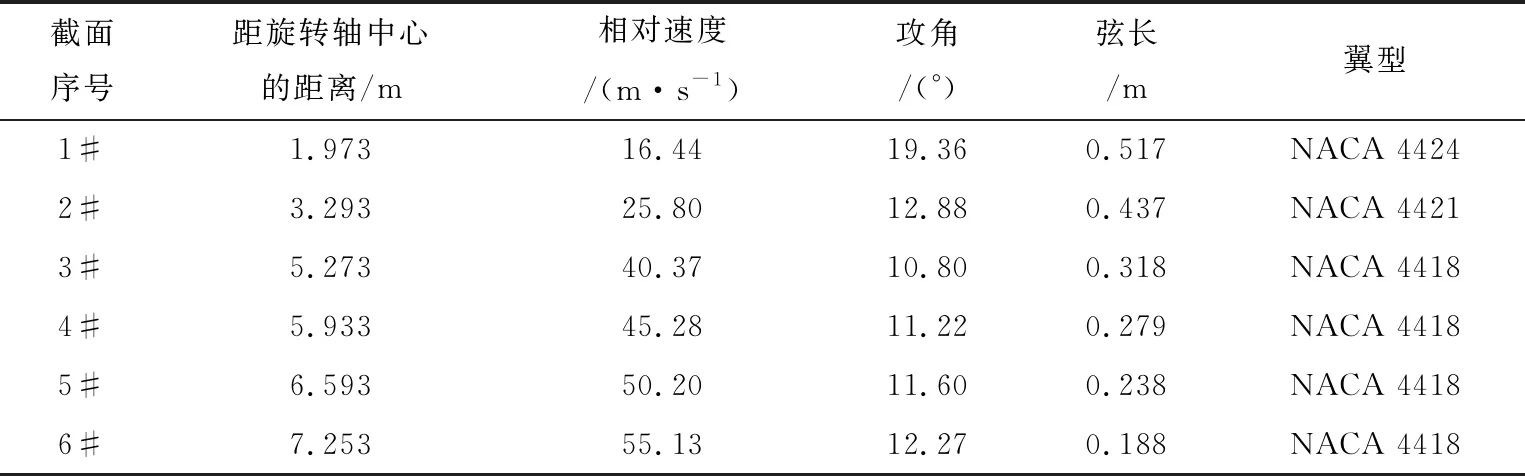

各个截面的网格均采用C型计算域,入口边界距翼型尾缘点12.5倍弦长,出口边界距尾缘点16倍弦长,颗粒入射面距离翼型前缘6倍弦长,计算域如图2所示,其中C表示弦长。

图2 计算域Fig.2 Calculation domain

1.3 磨损率模型

冲蚀磨损可定义为粒径小于1 mm的固体松散小颗粒或流体,以一定的速度(粒子速度550 m/s以内)和角度冲击材料的表面所造成的磨损[11]。一般用材料的磨损率来衡量磨损程度。

磨损模型采用Erosion Model,磨损率[12]定义为

表2 磨损模型参数

1.4 模拟方法验证

如图2所示,边界ABC和CD为速度入口,边界AE和DE为压力出口,速度设置为表1中的相对速度,表面压力设置为0,翼型壁面边界条件为无滑移边界条件。湍流模型采用SSTk-ω湍流模型,速度、压力耦合采用SIMPLEC算法,离散方法采用二阶迎风格式。

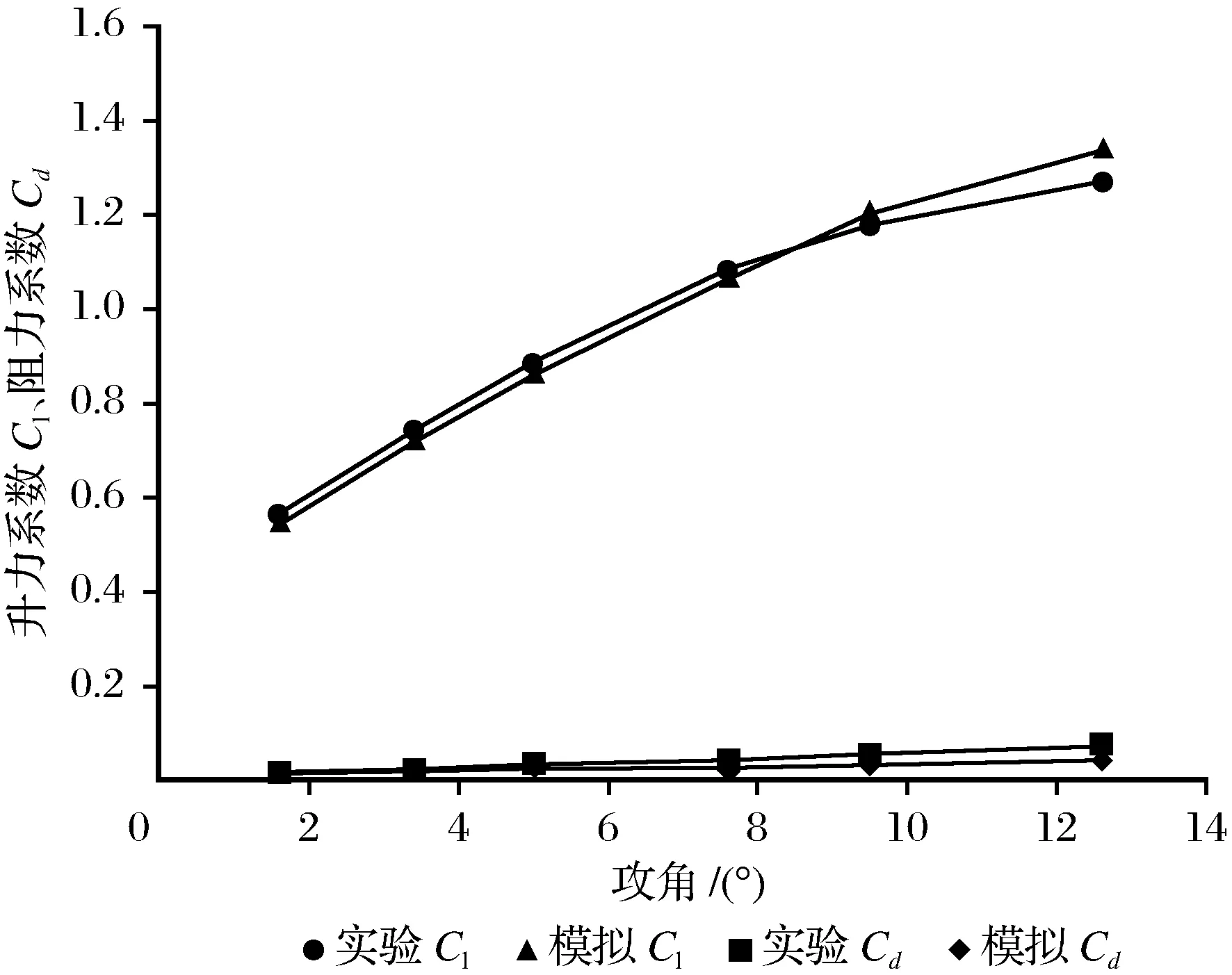

雷诺数为5×105时,得到的NACA 4418光滑翼型(C=1 m)升力系数、阻力系数的数值模拟与实验结果[14]对比图如图3所示。由图3可知,攻角在3°~14°范围内模拟值与实验值吻合良好,升力系数最大误差为6%,阻力系数与实验数据误差相对较大,但其变化规律基本一致,这是所有湍流模型均存在的问题[15],所以数值方法可靠。

2 建模方法

6#截面翼型压力面的磨损率及磨损深度沿弦向的分布如图4所示。图4(a)表示表面磨损率分布,通过磨损时间(t)、涂层密度(ρ)和磨损率(E)计算得到对应位置处的磨损深度(h=Et/ρ)。图4(b)所示的各位置磨损深度进行第1次改型,改型方式为在磨损位置垂直于翼型表面去除同样深度的涂层材料;在第1次改型的基础上继续对磨损翼型进行数值模拟,得到新的磨损率分布,重复上述改型方法,得到各个截面在不同时期的几何模型。由于第1次模拟结果翼型前缘出现脱层,结合文献[9],将第1次磨损时间定为2年,其他3次磨损时间定为1年。

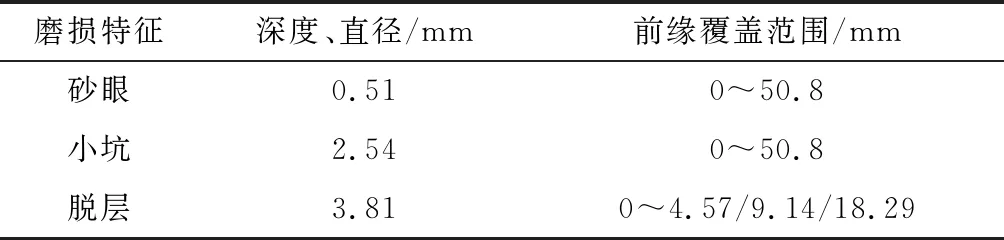

根据不同时期的磨损特征,将叶片表面磨损特征分为3种形式:砂眼、小坑和脱层[16],3种磨损特征的尺寸见表3,其几何模型见图5。由于文献[16]中砂眼和小坑的平均直径与深度相同,而研究得到的砂眼、小坑的直径与深度大部分不相同,因此砂眼、小坑和局部脱层的尺寸主要通过表3中的直径确定,直径在0~0.51 mm定义为砂眼,直径在0.51~2.54 mm定义为小坑,直径大于2.54 mm均定义为局部脱层。

图3 NACA 4418光滑翼型验证结果Fig.3 Validation results of NACA 4418 smooth airfoil

图4 翼型压力面磨损率及磨损深度沿弦向的分布Fig.4 Distribution of wear rate and wear depth of airfoil pressure surface along the string direction

表3 不同磨损特征尺寸

3 不同时期翼型几何外形分析

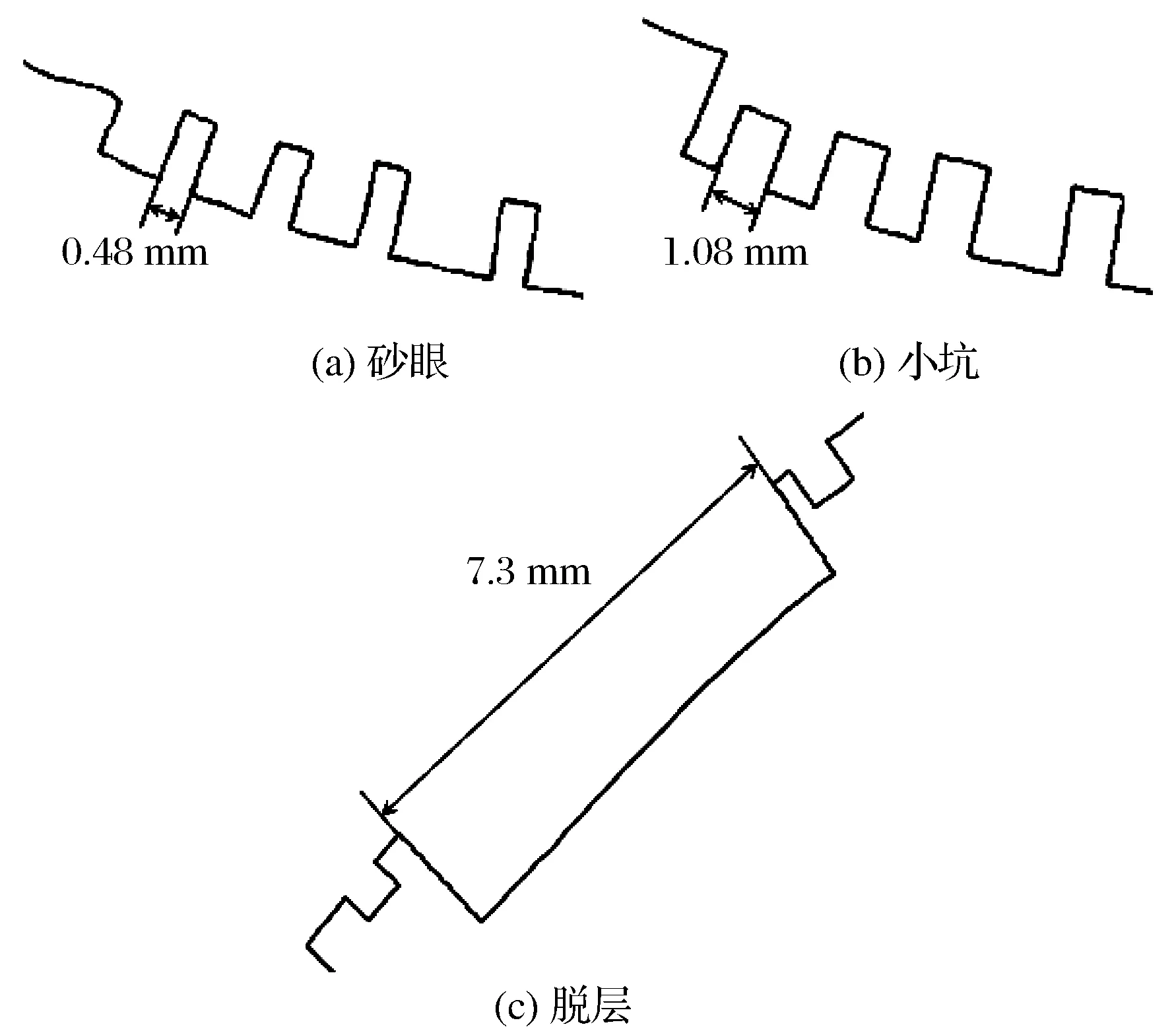

根据数值模拟结果,1#截面翼型没有发生磨损,因此对2#~6#截面翼型表面的磨损过程展开研究。各个截面光滑翼型与不同时期磨损翼型表面的几何外形对比如图6所示。

图5 3种磨损的几何模型Fig.5 Geometric model of three kinds of wear

由图6可知,2年后2#截面翼型基本没有发生磨损,其他截面翼型吸力面和压力面均出现不同程度的砂眼、小坑和前缘脱层,且与翼型吸力面相比,压力面磨损区域更大,砂眼数量更多。3年后2#截面翼型前缘出现轻微磨损,其他截面翼型前缘脱层深度增加,已有砂眼附近出现大量尺寸较小的新砂眼,少数砂眼和小坑局部深度增大。4年后各个截面翼型前缘脱层深度持续增加,翼型表面新出现的砂眼数量减少,少数相邻的砂眼和小坑相连,形成了尺寸更大的小坑和局部脱层。随着运行时间的增加,5年后各个截面翼型表面磨损程度加剧,最大磨损深度达3.8 mm,部分小坑和局部脱层横向尺寸沿弦线方向继续变大,其中6#截面翼型磨损区域深度最大,磨损最严重。

图6 各个截面翼型不同时期的几何外形Fig.6 Geometric shapes of each cross-section airfoil at different periods

4 不同磨损特征变化过程机理分析

由图6可知,风力机翼型磨损特征变化过程分为3个阶段:风力机翼型表面产生砂眼;砂眼不断扩大成为尺寸更大的小坑;小坑发展成为局部脱层。通过研究翼型表面局部的颗粒轨迹和流线分布,分析翼型磨损特性演化机理。

4.1 第1阶段

5#截面翼型表面某一位置处未发生磨损和出现砂眼后的局部颗粒轨迹图和流线图如图7所示。由图7(a)可知,翼型表面受到颗粒的碰撞后,会以一定角度在翼型表面发生反弹。当颗粒跟随空气与翼型表面长时间作用后,翼型表面便会出现砂眼,如图7(c)、(d)所示,由于砂眼改变了翼型的几何外形,使颗粒与翼型表面的作用点位置发生变化,一部分颗粒随空气进入砂眼内部,在砂眼内壁不断碰撞反弹;由于黏性力的作用,气流在砂眼内部形成逆时针旋转的旋涡。

4.2 第2阶段

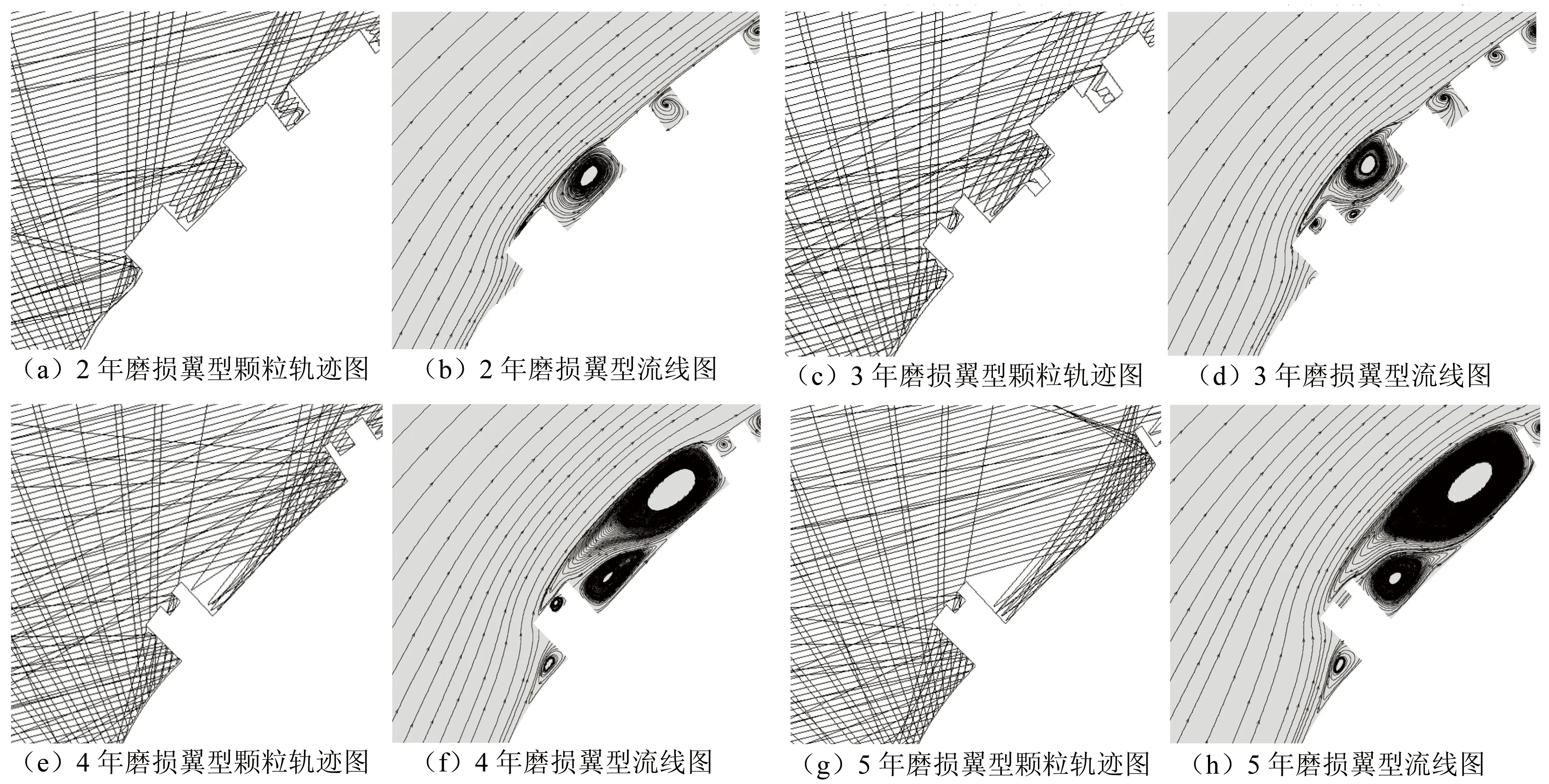

6#截面翼型表面某一位置处砂眼逐渐发展成为小坑的局部颗粒轨迹图和流线图如图8所示。由图8(a)~(d)可知,因为翼型表面几何形状发生变化,更多的颗粒跟随空气进入砂眼,并不断对其内壁进行撞击,使其横向尺寸逐渐增大,逐渐发展成尺寸更大的小坑,原来砂眼内的主涡环直径也逐渐增加。由图8(e)、(f)可知,随着时间的增加,到达砂眼右壁的颗粒数量增加,碰撞后经反弹大部分颗粒到达砂眼左上角附近,导致砂眼内部左上角附近深度不断增大,原来砂眼内部涡环的旋转运动使该区域壁面附近诱导出二次涡和径向流动。5年后颗粒与小坑内壁碰撞次数明显增多,小坑尺寸继续增大,小坑附近出现新的砂眼,部分小坑内部诱导出尺度更大,方向与主涡相反的二次涡,如图8(g)、(h)所示。

图7 第1阶段局部颗粒轨迹图及流线图Fig.7 Local particle trajectory and flow diagram of the first stage

图8 第2阶段局部颗粒轨迹图及流线图Fig.8 Local particle trajectory and flow diagram of the second stag

4.3 第3阶段

5#截面翼型表面某一位置处小坑逐渐发展成为局部脱层的局部颗粒轨迹图和流线图如图9所示。由图9(a)~(d)可知,由于颗粒的持续撞击,小坑附近出现新的砂眼,颗粒与小坑内壁发生碰撞后,其运动轨迹改变,与相邻壁面再次发生碰撞,导致该区域深度增加,随着小坑尺寸变大,原来小坑内的旋涡直径也有所增大,旋涡下方诱导出二次涡,小坑上方出现明显流动分离。随着运行时间的增加,小坑内壁由于颗粒的持续碰撞尺寸不断增大,越来越多的颗粒进入小坑,并与小坑右上角附近的壁面发生碰撞,使小坑沿翼型吸力面向右侧不断扩张,发展成为小面积脱层,气流在小坑内部形成的2个旋涡的直径大幅增加,二次涡的旋转区域增加至脱层面积的1/3,砂眼内部的旋涡由于脱层的存在也逐渐消失,如图9(e)~(h)所示。

图9 第3阶段局部颗粒轨迹图及流线图Fig.9 Local particle trajectory and flow diagram of the third stage

5 结论

以兰州理工大学外场实验风力机叶片的6个截面为研究对象,采用SSTk-ω湍流模型和DPM模型,对风沙环境下不同时期翼型表面磨损过程及不同磨损特征变化过程机理进行了研究分析,结果如下:

(1) 2年后各个截面翼型均出现了不同程度的砂眼、小坑和脱层,随着运行时间的增加,翼型前缘脱层深度不断增加,翼型吸力面和压力面不断出现新的尺寸不一的砂眼,随着时间的推进,部分相邻的砂眼和小坑相连,形成尺寸更大的小坑或局部脱层,横向尺寸沿弦线方向不断扩大。

(2) 颗粒与翼型表面发生碰撞后会以一定角度发生反弹,并与翼型表面发生多次碰撞,使翼型表面产生一定数量的砂眼,砂眼内部产生旋涡;颗粒在砂眼内部不断进行撞击,导致砂眼发展成尺寸更大的小坑,小坑内旋涡直径不断增大,并诱导出径向流动和二次涡;小坑一侧内壁由于颗粒的集中碰撞,沿该侧不断扩张,逐渐发展成为局部脱层。