双涵道喷水推进泵的结构研究

韩 伟,李中恒,韩 阳,胥丹丹,郭 威

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

潜艇噪声一直是困扰诸多设计者的一项难题,随着声探测技术的飞速发展,潜艇的声隐身性能已经成为决定海战胜负的关键[1]。因此如何减少潜艇的噪声已经成为潜艇研究的主要方向,而潜艇推进器作为潜艇动力源[2],一直都是潜艇的一个最主要噪声源,为此各种新型推进器开始应运而生。

目前泵喷水推进的动力核心部件叶片泵[3]主要分为3种:轴流泵、混流泵和离心泵。虽然性能和可靠性技术比传统的螺旋桨推进方法更先进,但是还存在体积过大、传动机构复杂、叶轮易损坏、噪声大等缺点[4]。国内外对喷水推进泵的研究并不匮乏,但多数只是针对这3种类型泵进行细节上的优化,没有太多结构上的大胆创新[5]。在现阶段,喷水推进泵主要采用大功率、大直径、低轴转速的动力装置,以降低噪声[6]。根据速度三角形,叶片上一点所能提供的线速度与叶轮直径以及转速成正比,而该点的流体速度与线速度成正比[7]。随着叶轮尺寸逐渐增大,轴转速逐渐减小,靠近轮毂处中心流域叶轮上受力较小,流速较低,空间利用率不高,泵的整体性能会有所下降。

近年来,无轴喷水推进泵[8]这种新型推进结构受到世界各国广泛关注。无轴泵本质上就是将电动机中的定子和转子进行交换,把原本需要通过驱动轴驱动的叶轮,转化为有磁性的反向加厚叶轮。通过集成在泵蜗壳内的电机发出电磁力,驱动外圈轮毂带动磁叶轮进行旋转。我国最新研制的095型核潜艇[9]即采用了螺旋桨与无轴电磁流体泵推进器并联共存的推进方式,平时采用螺旋桨推进,在需要隐蔽性作战时采用无轴电磁流体泵推进器推进。

参考无轴泵特殊的中空结构,我们很容易联想到航空发动机中的双涵道涡扇发动机[10],涡扇发动机拥有2个嵌入式平行管道,因此它也被称为双涵道发动机。涡扇发动机的涵道比是通过内外涵道的空气流量的比率。

水与空气同为流体,在许多方面有着相似性,而泵和风扇也一直作为流体机械进行类比。在双涵道结构方面,潜艇喷水推进泵的设计可以向航空领域学习和借鉴[11]。在无轴泵的基础上,用高转速的内泵内嵌在原本低流速的中心区域,设计了一种新型双涵道泵。

1 双涵道泵结构参数设计

1.1 基本参数确定

对现有潜艇模型进行建模,通过数值模拟得到潜艇模型设计航速1.4 m/s,并通过实验台实验得出推力为7 N时可以克服该航速下的阻力。

通过牛顿系列定律简单计算,确定喷水推进泵的各项参数,对泵的各项参数建立相关的联系公式,从而得到喷水推进泵的基本参数[12]分别为

T=ρQ(vc-vj)=ρQvj(k-1),

(1)

(2)

(3)

(4)

k1=(k-1)2,

(5)

(6)

其中:T为喷水推进泵产生的推力(N),由动能守恒定律推得;ρ为介质密度(kg/m3),采用清水作为介质;Q为推进泵的流量(m3/h),是叶轮泵设计的基本参数之一;H为推进泵的扬程(m),泵的扬程会根据结算位置发生不同,一般在设计时采用叶轮出口处的扬程;v0为喷嘴出口处的速度(m/s);vi为泵进水流道处的平均速度(m/s);k为推进泵进出口速度比,k=v0/vi;k1为损失系数;P为推进泵轴功率(kW);ηP为泵的理想效率,轴流泵效率较高,一般为90%。

外泵流量恒定Q=0.01 m3/s,进口流速约等于航速,为1.4 m/s,扬程0.32 m,转速1 000 r/min。

1.2 叶轮设计

设计时双涵道内外泵为等比转速的轴流泵,水力性能具有相似性,涵道比为内涵道流量与外涵道流量之比。以内泵流量为0.002 m3/s,外泵流量为0.01 m3/s,涵道比为0.2的双涵道泵为例展示双涵道泵的水利设计流程。内涵道泵为传统轴流泵,在此不再做详细说明,其中外径D=48 mm,轮毂直径dh=20 mm。

在计算外泵时要考虑能够在容纳内泵尺寸下,满足力学强度要求,需要重新确立轮毂比。首先通过与内泵参数计算相同的步骤,我们可以先计算出普通非中空轴流泵Q=0.01 m3/s,轮毂比为0.4时,叶轮直径D2=104 mm,轮毂直径dh2=42 mm。

根据扭矩截面模量公式,计算出空心圆柱轮毂强度[13]为

(7)

其中:α=d/D;D为空心圆柱外径;d为空心圆柱内径,等于内泵叶轮直径。

在相同设计流量扬程下,径向力相近,双涵道泵的外泵空心圆柱轮毂抗扭系数应当不小于普通实心轮毂抗扭系数,才能满足强度要求,即Wp相等。

代入数据求解方程组,选择最小满足强度的标注件D2=110 mm,dh2=56 mm。在此基础上可以依次设计出导叶和喷管以投入下一步研究。

1.3 三维建模及网格的划分

为了寻找合适的涵道比来研究双涵道泵,我们首先对较为简单的单泵进行初步研究,分别建立内外涵道泵模型作单独研究,在找到合适的涵道比的基础上建立双涵道泵,进行后续研究。

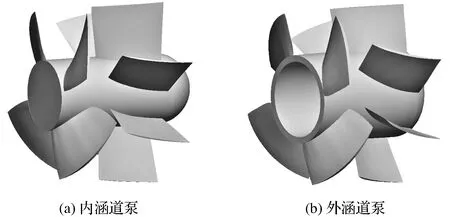

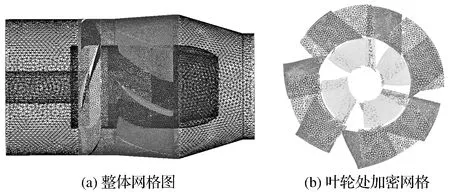

我们通过Pro-E分别绘制内外涵道泵的三维模型(见图1),从而绘制水体图。在绘制模型水体图时,可以分别得出内外涵道泵的水体图,将其导入网格划分软件ICEM中进行网格划分,以便于导入FLUENT中进行计算。

图1 内外涵道泵模型Fig.1 Model diagram of internal and external duct pump

划分网格后需要对网格质量进行检验,如果网格质量太低就无法完全覆盖模型,导入FLUENT模拟过程中会导致模型残缺,影响最后的整体水力性能。理论上来说,FLUENT计算结果的精确性与网格的密集程度正相关,但是当网格数量无限多时,计算机的运算压力也会同步增大,随着计算迭代步数增多,运算误差逐渐累计导致计算结果反而不如低网格。一般来说解决此问题的途径在于网格质量检验,网格质量不能为负数,最好不低于0.2。同时网格无关性[14]的检验也显得尤为重要,当网格加密到一定程度时,网格数量对计算结果的影响将大幅度减少,此时可以说网格数量对计算结果无影响。通过检验,单泵网格数量在130万为最佳,组合双涵道泵网格数量为290万时最佳。

1.4 边界条件设置

设计给定1.4 m/s的进口流速,出口为自由出流,进口流道、叶轮、导叶和喷管之间的接触面设置为interface。模型设计旋转方向为z轴负方向,旋转流体方向为负,壁面无滑移,旋转流域同流体等速旋转,近壁面采用标准壁面函数。

2 双涵道泵的组装

2.1 影响最优涵道比因子的确定

为了更加直观地描述双涵道泵的性能,我们定义了一项新的参数以衡量双涵道泵的性能:双涵道泵与普通轴流泵相比,包括轮毂在内的单位进口面积所通过的流量增幅为C,其公式为

(8)

其中:Q总为流经双涵道泵的总流量之和;D外为双涵道泵中外涵道叶轮外径;Q普通为普通轴流泵的流量;D普通为普通轴流泵叶轮外径。

C值越大,说明单位时间单位进口面积下,对于同比转速同扬程的泵,通过的流量越大,即尾部喷管排出的同流速流体越多。根据动量守恒定律,C值越大,泵对潜艇做功越多,泵的推力越大,可以以C值作为衡量喷水推进泵推进性能的一项参数。

2.2 最优涵道比的确定

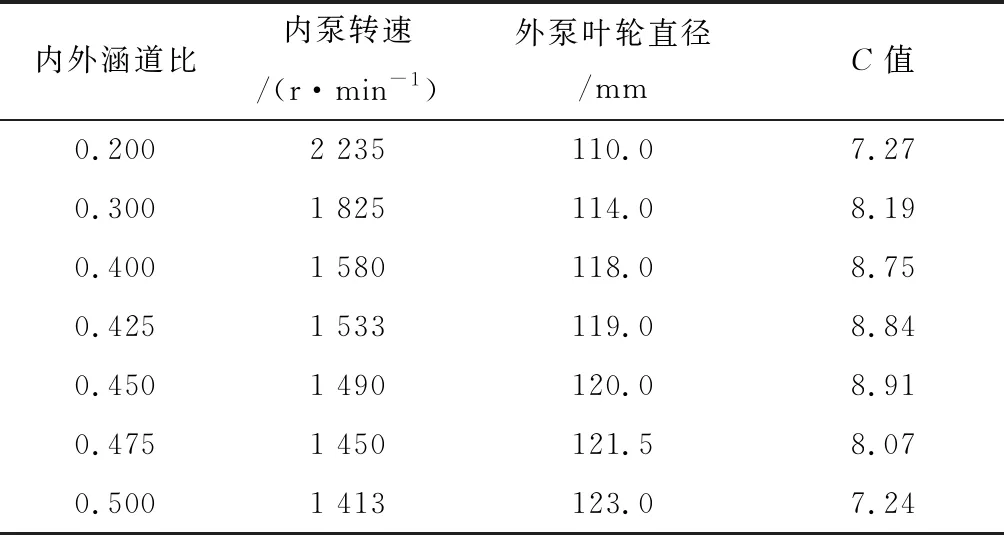

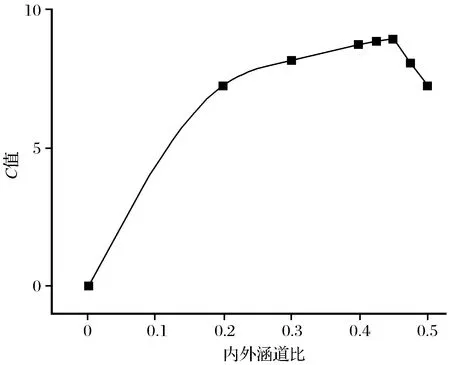

为了更好地描述双涵道喷水推进泵推进性能与涵道比的关系,以便分析出最优涵道比,我们对多组不同涵道比的双涵道泵进行建模,得到了相关结构参数和C值,如表1所列。

C值与内外涵道比的关系如图2所示。由图2可知,C值在涵道比增大过程中呈抛物线型,在内外涵道比为0~0.2时C值增长迅速,在内外涵道比为0.2~0.4时C值稳步增长,在内外涵道比为0.44~0.45时C值达到峰值,在内外涵道比超过0.45之后C值发生骤降。造成这种曲线走势的原因可能是刚开始内涵道泵转速极快,叶轮做功提升明显;随着内涵道直径逐渐增大,内泵的中心流域也出现了普通泵一样的低流速现象。这种低流速现象达到一定程度导致泵的整体推进性能下降甚至成为副作用,这时候需要第三级内泵的出现来提升性能,这种现象和航空领域的多级嵌套并联叶片有异曲同工之处。考虑到实际生产中标准件的限制,在毫米级以下的小范围的数值变化很难表现出来,因此可以将0.45作为最优涵道比,设计双涵道泵,进行后续深入研究。

表1 不同双涵道泵的参数

图2 C值与内外涵道比的关系Fig.2 Relationship diagram between C value and internal and exteral duct

2.3 双涵道泵的组装

通过添加进水流道与出口流道喷管,我们将原本单独运作的内外涵道泵组合起来,对双涵道泵的整体进行研究。在组装双涵道泵的时候应该尤其注意各零部件大小的冲突,合理组装,减少泵的体积和质量;其次是合理选择进水流道和出口喷管,要求尽可能减少进出口流体互相干扰的作用。

普通的喷水推进泵实验通常不会仔细描绘进水流道结构,多数情况下直接采用直管圆柱段代替进水流道,最大程度上保留轴流泵自身的水力特性。但是在实际生活中,泵与潜艇的连接轴直径一般小于轮毂直径,导致进水流道的进口面积比叶轮处的进口面积大。在等流速来流下,叶轮进口端的流速比预计流速更高,导致流量偏高,在一定程度上出现偏工况现象,在绘制曲线图时会整体向小流量方向偏移。

出口处,我们选择单喷管结构,将内外涵道的导叶出口流直接合并,再由同一喷管流出。由于内外涵道的导叶出口流流速压力均不同,可能出现大规模流动干扰情况,降低水力效率。

图3为双涵道泵内外流道叶片组合后的网格图,在绘制大型复杂结构网格时,可以对导叶叶轮等精密部件进行单独局部加密[15],在不降低网格质量的情况下减少网格数量。对双涵道泵的整体进行数值计算,可以更好地观察双涵道泵的整体性能。

图3 双涵道泵的网格图Fig.3 Grid diagram of double-duct pumps

3 双涵道泵的水力特性的初步研究

3.1 喷管收缩系数

为了研究双涵道泵的水力性能,并对一些变量做出对比,我们对喷管结构进行一系列研究。由于喷管出口流速为固定值,即出口面积不变,我们改变喷管过渡段长度定义了一项新的参数,即喷管收缩系数K:

(9)

其中:R1为喷管入口半径,与导叶出口半径相当,与导叶外流线相匹配;R2为出口半径,具有唯一确定性;L0为喷管过渡段的轴向水平长度,对于渐缩喷管而言,必须保证K>0。

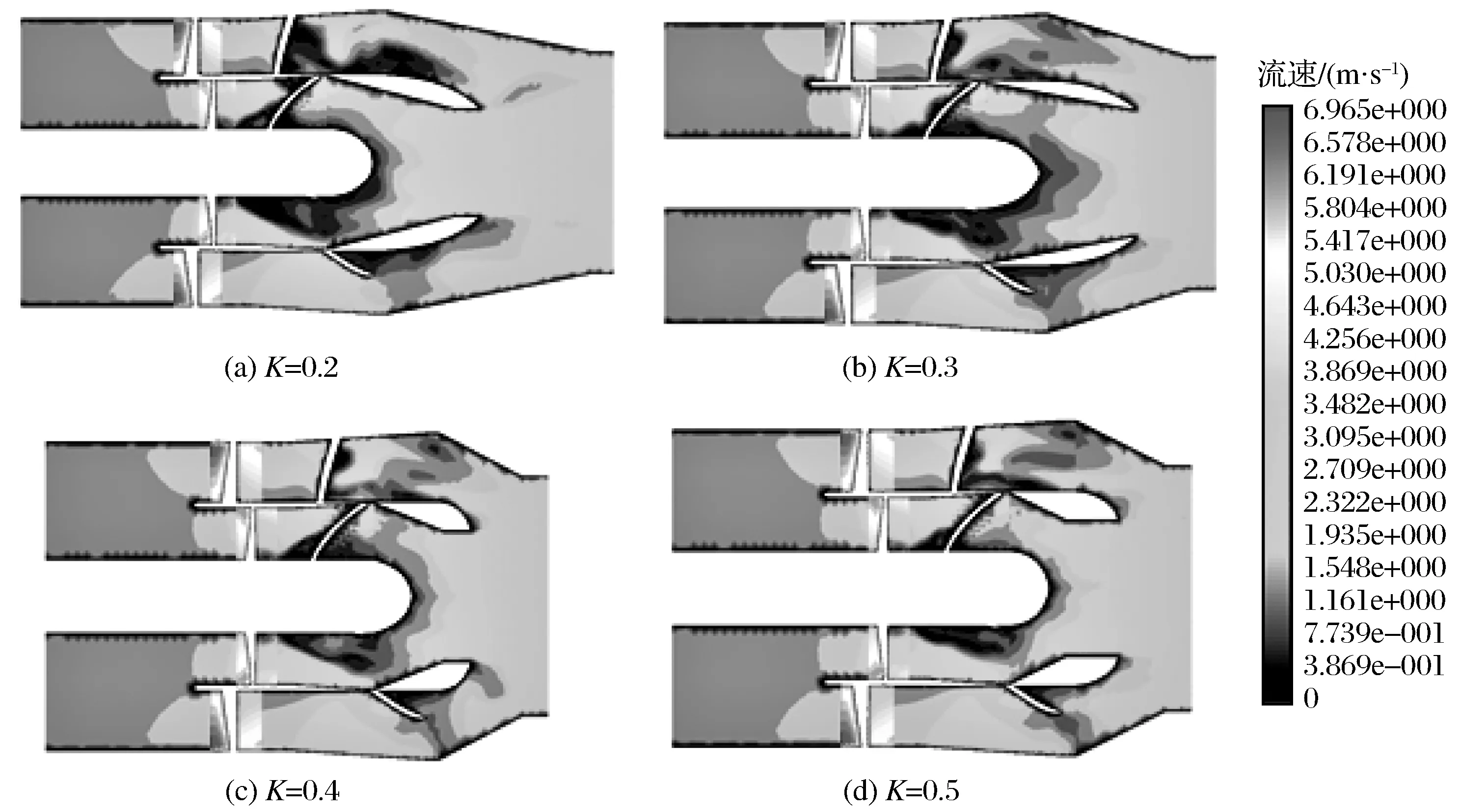

为了研究收缩比对双涵道泵水力性能的影响,我们分别取K为0.2、0.3、0.4、0.5绘制喷管。

3.2 不同收缩比下水力性能分析

对双涵道泵进行数值模拟,分别得到叶轮出口处、导叶出口处和喷管出口处的扬程。对比普通同设计参数下的轴流泵,泵叶轮出口处扬程0.39 m,效率89.3%,喷管出口处扬程0.34 m,效率77.6%。

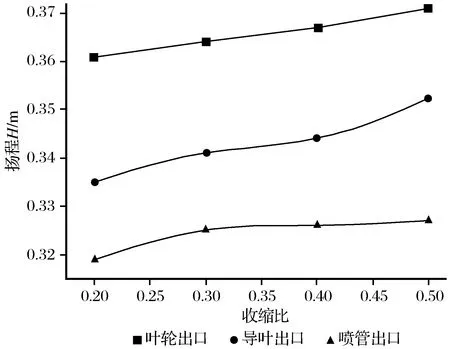

收缩比与扬程关系曲线如图4所示。由图4可知随着收缩比增大,双涵道泵的各处扬程均有增大趋势,在叶轮出口处尤为明显。在叶轮出口处基本呈线性上升趋势,数值上约等于内外泵单泵运行下的平均值,效率约有5%的下降。导叶出口处扬程随收缩比增大而增大,增幅比较明显,中间段K为0.3~0.4时比较平缓。喷管出口处扬程随收缩比增大而增大,虽有增幅但是不明显,特别是K为0.3~0.5之间时,基本保持不变。

图4 收缩比与扬程关系曲线Fig.4 Curve diagram of relationship between contraction ratio and lift

流体从叶轮出口处开始,受到各项干扰因素影响,扬程上每次均有5%左右的下降,效率上由84%左右下降至78%左右,再下降至75%左右。总体来说叶轮出口处扬程效率比同比转速普通轴流泵叶轮下降了约8%,喷管出口处总体下降了2%,虽然叶轮出口处下降明显,但是最终喷管出口处差距不大。总体而言,单看扬程曲线,当K为0.3~0.5时双涵道泵性能最佳。

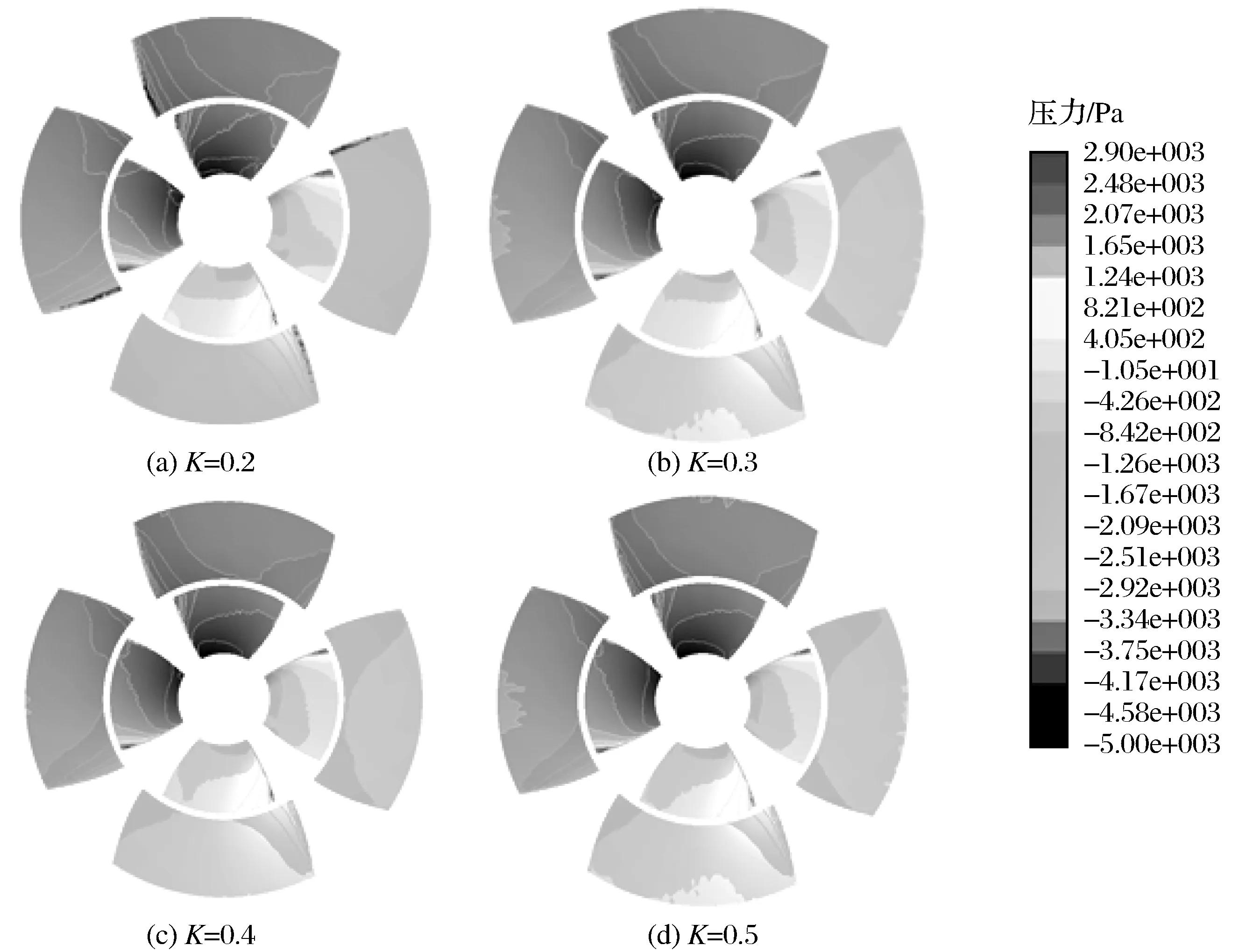

叶轮工作面压力云图如图5所示。从图5可以看出随着喷管收缩系数K逐渐增大,内涵道泵的工作面压力分布逐渐变得均匀,叶轮进口处压力最大,向出口处依次递减,叶轮外侧压力普遍大于叶轮内侧压力,这种压力分布与普通轴流泵区别不大。但是外涵道泵叶片的工作压力分布略有不同,表现为外涵道泵叶片的压力分布明显更为均匀,低压区和高压区明显减少,以中压区为主。但是在叶轮进口处有明显的降压现象,而一般轴流泵叶轮进口处压力都会偏高。造成这种现象的主要原因是尽管内叶轮转速较高,但是平均线速度反而更低,总体吸力没有外泵强,导致一部分原本归属内涵道的流体被外涵道吸入,增加了外涵道的进口速度,流体没有充足受力,叶轮做功不足,导致进口处叶片工作面压力偏低。随着收缩比的增大,外叶轮压力分布也变得均匀,但是过渡流段太短,K=0.5时,叶轮外圈出现了一定的增压。同时随着收缩比的逐渐增大,外涵道叶轮进口处压力下降情况也发生一定变化:先减小后增大。总体来说,叶轮在K=0.4的时候压力分布比较均匀,K=0.3的时候进口处压力流失较轻。

图5 叶轮工作面压力云图Fig.5 Cloud diagram of pressure on impeller surface

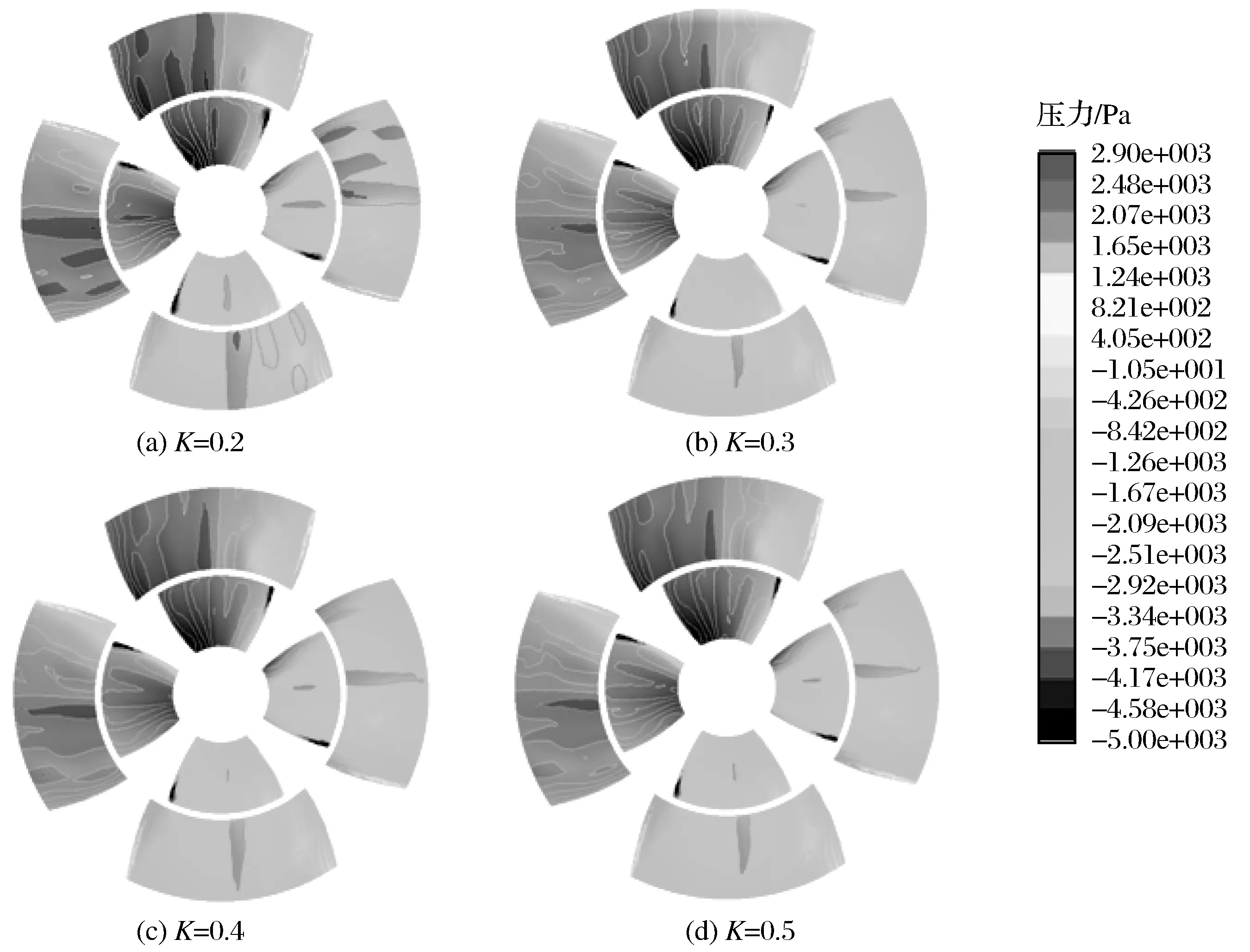

叶轮背面压力分布如图6所示。叶轮背面的压力云图证实了之前的猜想:外涵道吸力更大。内涵道叶片进水口背面呈现轻微负压,主要集中在叶轮外缘,这边的部分流体被外涵道吸收,导致流体冲击力不足,无法像普通轴流泵一样在叶片进口处背面造成一定的冲击压力,在K=0.2时冲击压损失尤为明显,随着收缩比增大,逐渐趋于正常,在K为0.3~0.5时低压区域明显减少。相应地外涵道叶轮进口处受到的冲击压力明显增大,但是被均匀分布在叶轮进口处,说明双涵道结构能够有效减轻内涵道泵在叶片背面上的冲击损失,而外涵道上的冲击力则被均匀吸收。在K=0.3时无论是压力分布均匀度还是进口处的冲击损失都优于其他几种。

图6 叶轮背面压力云图Fig.6 Cloud diagram of pressure on impeller back

双涵道泵全流域的速度云图如图7所示。在进水流道处,不同K值下双涵道泵流速区别不明显。在导叶出口处,外涵道外侧流速较高,内侧流速较低;而内涵道流速分布较为均匀,中间流域流速稍高。可能的原因是外涵道吸力更大,导致一部分内涵道外缘流体被吸入外涵道,以致本该是高流速段的内涵道外侧流速不足。导叶出口处云图与普通轴流泵相比,流速分布更为均匀,未出现明显的不同流速段分层。而外涵道则因为喷管更早收缩,外侧流体向内侧挤压,导致外涵道内侧流体加速,外侧流体升压,不能有效膨胀提供流速。

图7 全流道流速Fig.7 Flow rate diagram of whole passage

喷管进口处流动较为混乱,内外涵道在此合流进入喷管,相互间扰流严重。高流速区域主要集中在中间流域,中心流域和外侧流域流速较低。等到喷管基本收缩完毕后,外侧流域流速达到峰值,向中心流域递减。出口处K=0.2与K=0.3两组流速分布较为均匀,K=0.4时中心流域有少量低速区域,K=0.5时非常明显。

综合扬程图、叶轮受力图与全流域流速图三者综合分析,在设计工况下,K=0.3时,导叶内未出现速度陡降,速度变化相对较小,喷管内速度变化均匀,喷管出口处扬程较高,水力损失系数较小,推进泵效率较高。我们以此作为最优泵,进行后续研究。

3.3 外特性曲线研究

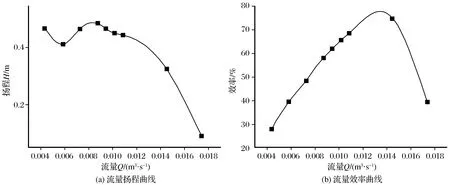

以K=0.3为最优收缩比,选择最优双涵道泵,进行外特性曲线的绘制,深入研究其水力性能。

流量与扬程效率如图8所示。该涵道比下双涵道泵额定流量为Q=13 L/s,双涵道泵的马鞍区峰值在0.6Q左右,与传统的0.65Q左右相比有所偏移。在数据模拟时,通过改变进口流速改变流量,按照百分比在初始进口流速1.4 m3/s上直接取值,而在组合双涵道泵时,进口处进行了合并,使得进口处原本的隔离层也成为了流道的一部分,同进口流速下,进口面积增大了约3%,流量会产生约3%的增大偏移,因此流量扬程效率曲线会整体向左偏移3%。受到双涵道内外泵相互作用的影响,马鞍区曲线出现了多次起伏,并不平缓,应该是内外涵道泵马鞍区峰值区域不同,相互影响造成的。

从流量与效率来看,最高效率点距离额定流量点偏左,符合因为实际流量偏大造成的曲线偏左。双涵道泵高效率区域比一般轴流泵稍窄,效率在60%以上的高效率区间在0.62Q~1.08Q,峰值明显,曲线平滑。虽然可以凭借双涵道泵内外涵道各自的独立性增大动力源的可调节度,但是其本身的高效区域比较窄。

4 结论

当内外涵道泵性能相似(比转速与扬程相同),最优涵道比为0.44~0.45,此时双涵道泵单位进口面积的流量最大。

图8 流量与扬程效率Fig.8 Efficiency diagram of flow and lift

在内外涵道泵进行合并时,进口流速不变会导致实际流量变大,出现偏工况的现象。双涵道泵扬程随收缩比增大而增大,在收缩比K=0.3左右扬程较高,叶轮受力均匀,全流域流速分布平缓。

双涵道泵叶轮出口处流量扬程效率较低,但是喷管出口处基本相等。流量扬程曲线出现多个峰值,高效区域较窄,在0.62Q~1.08Q之间。双涵道泵在流量推力方面有显著提升,但是在扬程效率方面有待进一步优化。