Ф7mm高密齿内螺纹铜管成形工艺和热交换性能研究

万胤明,曾延琦,叶郦峰,章文槐,熊建辉,陈进方,朱 晖

(江西铜业加工事业部,江西 南昌 330096;2.江西省科学院 应用物理研究所,江西 南昌 330096)

1 引言

中国是世界上最大的空调制冷设备生产和消费主体,空调制冷设备用铜管量大约每年80余万t,约占我国铜加工管材年产量的三分之一。近年来,随着我国把建设资源节约型、环境友好型社会放在突出位置,用户对制冷空调设备提出了更苛刻的节能、节材和高效要求。作为空调冷凝器及蒸发器的主要传热元件,内螺纹铜管则向着薄壁化、细径化、高齿化、小齿顶角化、大螺旋角化和高密齿化的方向发展以满足制冷空调行业的需求[1-3]。高密齿内螺纹铜管的研究与开发就是在这一背景下进行的。较现有相同外径的普通内螺纹铜管,高密齿内螺纹铜管显著特点是由于齿条数增多、螺旋角增大、齿顶角减小带来的优异的热交换性能。但是,根据以往的研究和和生产实践经验可知,这种高密齿内螺纹铜管旋压成形加工时金属流动阻力将明显增大,易使内螺纹成齿质量差,另外,冷媒在高密齿内螺纹铜管流动过程中的阻力会增大,可能不利于空调节能。因此,研究高密齿内螺纹铜管成形工艺以及热交换性能(含冷媒在高密齿内螺纹铜管中流动时的压力损失情况),是此类高效、节能型内螺纹铜管进行产业化和市场推广前必不可少的基础工作。

本研究基于现有主流内螺纹铜管加工设备和工艺的特点(如旋压加工率、原始管坯的性能等),参考积累的研究和生产实践,以试制Ф7×0.24×0.18,齿顶角12°,螺旋角30°,70条齿的高密齿内螺纹铜管为研究开发对象,通过内螺纹旋压成形模具设计、工艺验证试验、齿形参数测量和单管热交换性能对比测试等手段,研究了Ф7mm高密齿内螺纹铜管加工成形工艺和热交热交换性能,为高密齿内螺纹铜管生产制造和市场推广应用提供可参考的数据。

2 材料与方法

2.1 试验材料

试验所用的管坯的材料牌号为TP2,其实际测试获得的尺寸和组织性能等参数分别见表1和表2。根据旋压成形模具先进设计理论[4-5]和生产实践经验优化设计了成形模具,其主要的成形模具参数见表3。

表1 试验管坯规格尺寸参数

表2 试验管坯组织性能参数

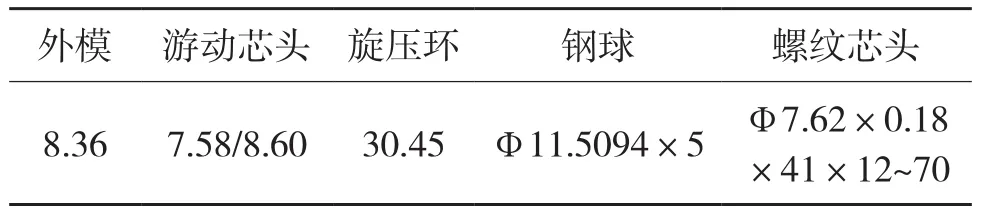

表3 内螺纹旋压成形主要模具参数(单位:mm,°)

2.2 试验方法

以旋模比为变量进行内螺纹成形工艺验证试验,并对试制样品进行齿形参数(主要是螺旋角、底壁厚、齿高和齿顶角等)、线密度等参数进行测试以及成齿情况的光学显微镜观察。采用兴荣内螺纹成形机组(ZLCX)进行内螺纹成形工艺试验,采用基恩士金相显微镜(VHX-1000C 3D)进行齿形参数测试和成齿质量放大观察,采用赛多利斯电子天平(BSA224S-CW)称量样管的线密度。单管热交换性能测试在某企业的试验机上进行,具体为试验样品为成齿理想并经成品退火的高密齿内螺纹铜管和同规格普通内螺纹铜管,长度约各8m、进行测试并比较分析其热交换性能,测试采用的冷媒为R22。

3 结果与讨论

3.1 内螺纹旋压成形

利用设计的内螺纹成形模具,以旋模比为变量,试制的高密齿内螺纹铜管的主要齿形参数测试情况和内螺纹成齿质量观察图,如表4和图1所示。可以看出,综合考虑齿形参数测试情况和成齿质量,当成形工艺采用的旋模比为450和500时,试制出来高密齿内螺纹铜管的成齿质量不太理想,具体表现为齿形填充欠饱满,而且还有一定数量残齿。当采用的旋模比为550和600时,试制的样品其齿形填充饱满,成齿质量均比较理想,而且齿形参数也符合内螺纹铜管国家标准GB/T20928-2007的具体要求。

表4 5球旋压成形工艺下样管齿形参数

图1 表3中各样管对应的齿形图(200×)

旋模比作为滚珠旋压成形的最关键工艺参数,它对旋压产品的成形情况产生重大影响,不仅决定产品的表面质量和尺寸精度结果。还决定产品的成形效率和旋压加工力的大小。公式(1)给出的是旋模比定义和表示方法:

其中K代表旋模比;ω代表电机转速,单位为r/min;v代表大盘转速,单位为m/min[6-9]。

考虑当前内螺纹成形机的高速电机其实际工作时,旋转速度一般在15000-25000r/min时,高速电机的性能和工况稳定性好,内螺纹铜管成齿质量也更稳定。因此,旋模比为550,拉速为45m/min时,电机的转速为24750r/min,此时,不仅高效地利用了电机的工作能力,也能确保电机的工作性能的稳定性,同时,也能使内螺纹铜管成齿质量保持稳定。

3.2 单管热交换性能

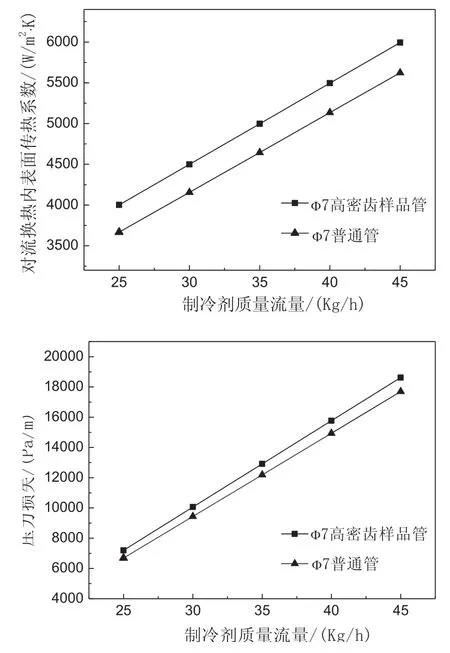

图2是Ф7高密齿内螺纹铜管样品管与Ф7普通内螺纹铜管进行单管管内蒸发时测得的热交换系数和压力损失结果。从图中可以看出,两种试验铜管的管内蒸发热交换系数和冷媒的压力损失均跟随着冷媒质量流量的升高而增大。铜管管内冷媒的压力损失和铜管的热交换系数是正相关的,即一定程度上管内冷媒的压力损失随着热交换系数的升高而增大,只是两者的增速不同。根据空调的工作原理,管内冷媒的压力损失越大,意味着冷媒在管内的流动时受到的阻力则越大,导致空压机做功增加,对空调的节能不利。因此,对空调用铜管的热交换性能的评估考量要对从单管热交换试验中测得的热交换系数和管内冷媒的压力损失这两方面进行。

从图2中给出的数据,可以计算得出,高密齿管的管内蒸发热交换系数较普通管平均增加7.7%,但其管内冷媒的压力损失也较普通管平均增加6.2%。由于高密齿管与普通管的区别关键在齿高的增高和齿条数的增加两方面。因此,主要从它们的差异以及其对铜管内表面积、单管管内热交换系数和冷媒压力损失的影响规律进行分析。较普通管,高密齿管,一方面,齿高增高,可以使铜管内表面的螺纹润周长增加,而铜管内表面积正比于内螺纹润周长,同时也正比于齿条数,因此,试制样品管的齿高增高,齿条数增多,有利于铜管的内表面积增加,即增加了管内的热传导面积;另一方面,齿高增高,齿条数增多,对管内冷媒的旋转运动起到共同加剧的作用,促进冷媒在管中运动时产生与不同径向的二次流,增大冷媒湍流强度,从而加强冷媒的对流换热,进而导致铜管热交换系数的增加[10]。

齿高和齿条数的不同也会对管内冷媒的压力损失造成较大的影响:齿高越高、齿条数越多,则铜管内表面越粗糙,管内冷媒在进行流动时的阻力也越大,进而导致管内冷媒压力损失也增加。因此,在管内蒸发过程中,高密齿管内压力损失较普通管增大。

图2 Ф7高密齿样品管与Ф7普通管的管内蒸发热交换系数和压力损失

图3给出的是Ф7高密齿管与Ф7普通管进行单管管内冷凝试验测得的热交换系数和压力损失结果。可以看出,两种试验铜管的管内冷凝热交换系数和冷媒的压力损失均跟随着冷媒质量流量的升高而增大。同时,从图3给出的数据进行计算,可以得出,高密齿管的管内冷凝热交换系数较普通管平均增加8.1%,但其管内冷媒的压力损失在质量流量较低时(如25和30kg/h),较普通管平均增加14.1%,而在质量流量较高大时(如40和45kg/h)其管内冷媒的压力损失较普通管平均仅增加1.3%。

由于冷媒在冷凝时,内螺肋纹的存在使得冷媒在管内形成的液膜分布很不均匀,而且内螺纹齿高越高、齿条数越多,管内制冷剂形成液膜分布的不均匀程度越高,进而带来的“gregoring”效应则更加明显[11]。加上上述蒸发过程分析时提到热交换系数增加的两个有利因素,这三个有利因素共同作用,使得高密齿管的冷凝热交换系数平均值较普通管增加8.1%,同时增大幅度也大于蒸发热交换系数。冷凝过程中高密齿管的管内冷媒的压力损失均较普通管增加,其原因同上述蒸发过程所分析。不同的是,当冷媒质量流量较低时,冷凝过程高密齿管的管内冷媒的压力损失较普通管增幅较大,而当制冷剂质量流量较高时,管内冷媒的压力损失增幅明显较小,这是由于制冷剂质量流量较高时,冷凝的制冷剂浸润较理想,同时也会在内螺纹槽底形成一定的滞流,对制冷剂流动阻力可以带来一定程度的缓解[12]。

图3 Ф7高密齿样品管与Ф7普通管的管内冷凝热交换系数和压力损失

4 结论

(1)采用旋模比550,进行Ф7×0.24×0.18,70条齿,齿顶角12°,螺旋角30°的高密齿内螺纹铜管旋压加工成形,可以同时兼顾内螺纹成齿质量、高速电机能力和生产效率。

(2)Ф7×0.24×0.18,70条齿,齿顶角12°,螺旋角30°的高密齿内螺纹铜管热交换能力均较现有同规格普通内螺纹铜管有显著的提升,尤其是其冷凝热交换系数平均提高8.1%,而且在制冷剂质量流速较大时,其压力损失仅增加1.3%。