纤维金属层板单搭连接二次弯曲影响因素分析

平学成,程里朋,郭 倩,吴兆丽

(天津科技大学机械工程学院天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222)

1 引言

纤维金属层板被广泛应用于飞机结构中,其是飞机蒙皮的主要材料,这意味着纤维金属层板必须单搭附着在机身或是机翼框架上,因此单搭搭接是不可避免的;单搭搭接的荷载路径是偏心的,导致蒙皮面内弯曲变形,一般称之为二次弯曲(Secondary Bending,SB)。在飞机结构中最重要的装配技术之一是使用螺栓和铆钉连接,螺栓连接容易拆卸便于维修和更换损坏部件;而铆钉连接稳定性安全性更好,其两者都是单搭连接。这对用于组装结构部件的技术提出了进一步的要求[1]。

国内外也对单搭连接构件的二次弯曲做了大量研究;文献[2]证实了二次弯曲在飞机结构中大量存在,他们在150 个位置上测量不同结构的应变,发现86%的构件有不同程度的二次弯曲存在。文献[3]采用一种新的技术来研究复合材料和铝单搭搭接由于偏心载荷路径产生的二次弯曲效应,并通过有限元分析,研究了二次弯曲对复合材料接头强度预测的影响,发现二次弯曲影响各种宏观破坏模式,从而有可能改变失效模式并影响最终失效载荷。文献[4]利用有限元法和中性轴模型分析了二次弯曲问题,给出了弯曲应力能显著增大铆接接头和孔周围的应力集中等结论;因此二次弯曲问题影响到抗疲劳设计,迄今受到了有限的关注。文献[5]通过实验和分析,研究了飞机机身翼片铆接搭接的二次弯曲现象,并进行疲劳试验,以研究二次弯曲对铆接接头疲劳寿命的影响。文献[6]建立了单搭和双搭接头的渐进损伤模型,针对这两种类型的接头,提出了渐进损伤分析的实验宏观破坏模式,揭示了二次弯曲对单搭接接头刚度退化和失效机理的影响。文献[7]则提出了一种预测单搭接复合材料螺栓连接二次弯曲的增强分析方法,分析二次弯曲对单搭连接复合材料刚度的影响。

但目前对于超混杂纤维金属层板复合材料的单搭连接二次弯曲效应研究较少,为此将进一步研究纤维金属层板二次弯曲影响因素以及层板失效过程的弯曲影响,为纤维金属层板单搭连接设计提供建议。

2 二次弯曲

二次弯曲因子κb可以通过应力或是应变来定义[1]:

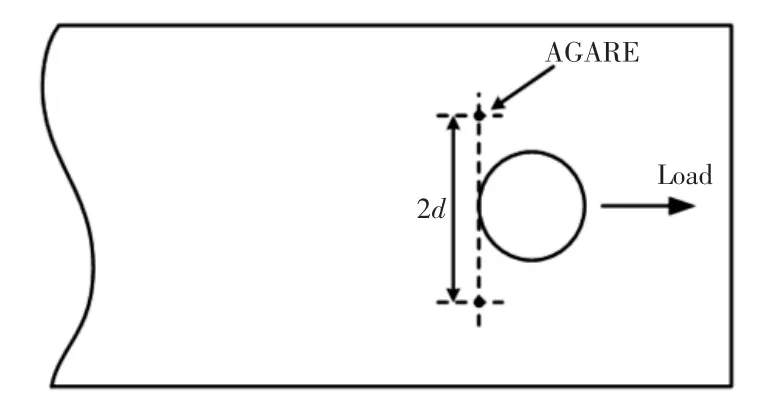

式中:εb和 εt—单搭连接层板的上下表面应变;εbending和 εnominal—弯曲应变分量和名义拉伸应变分量;Sb和Sn—弯曲应力分量和名义拉伸应力分量;二次弯曲因子κb则能反映层板弯曲程度。在实验中通常在的层板上下表面AGARE 点处贴应变片来测量弯曲应变和名义拉应变,如图1 所示。

图1 层板AGARE 点测量位置Fig.1 AGARE Point Measurement Positions of the Laminate

3 中性轴模型

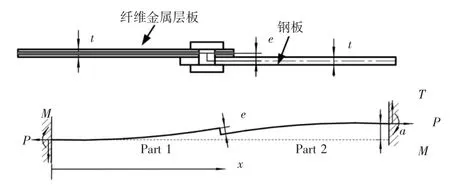

纤维金属层板单搭连接通常应用在机翼蒙皮的连接上,其中蒙皮主要由铆钉和螺栓等机械连接单搭紧固在主梁、前后纵墙、翼肋和长桁上,其中机翼框架一般由钛合金或是高强度结构钢共固化成型,为此设计如图2 所示的层板单搭连接模型和受力简化模型。其中t 为层板和钢板厚度,且层板和钢板等长等宽;e为连接处中性轴偏距;P,M 和 T 为外载荷,a 为载荷偏距;x 为层板单搭连接模型某处到左夹持端的距离,连接孔处x=130mm;当a/t=0 时,则两搭接板的中性轴重合,即两铆接层板固定端和夹持端在同一水平面;当a/t=-1 时,则两铆接层板固定端和夹持端相差厚度t 的距离,即两搭接层板接触面在同一水平面;这两种方式通过不同装夹方式来实现。

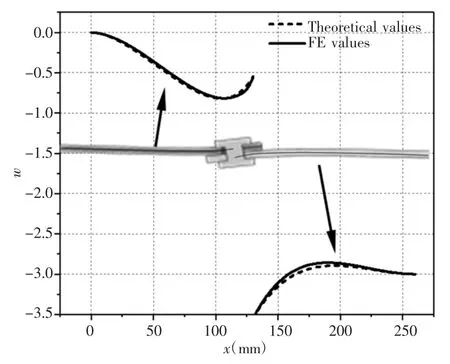

在有限元模型中实现层板单搭连接静载拉伸,在同等拉伸载荷情况下有限元模型层板偏移和中性轴模型理论计算偏移量相吻合,则层板单搭连接有限元模型能够很好的预测纤维金属层板二次弯曲效应,如图3 所示。

图2 层板单搭连接中性轴模型Fig.2 Single Lap Joint Model of Laminates and Itsneutral Line Model

图3 有限元模型和中性轴模型偏移对比图Fig.3 Secondary Bending Results of FE Model and Neutral Line Model

4 影响因素分析

单搭连接的层板不可避免的会受到二次弯曲的影响,而装夹方式、层板厚度、外载荷和层板刚度折损又是层板单搭连接二次弯曲的影响因素,为此定量分析它们对层板单搭连接造成的二次弯曲程度。

4.1 装夹方式

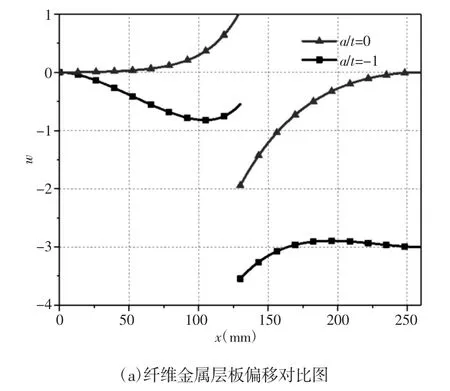

在对层板单搭进行静载荷拉伸过程中,装夹方式分为对心装夹a/t=0 和偏心装夹a/t=-1 两种,其中层板厚度t=3mm,外载荷P=200MPa。图4(a)中对两种不同装夹方式的中性轴模型进行计算,a/t=0 情况下的层板偏移量更大,特别是在x=130mm 的铆接处,然而从图4(b)中可以看出,除了在固定端和夹持端处a/t=-1情况下二次弯曲因子偏大以外,两种装夹方式的铆接层板二次弯曲因子几乎重合。所以从图4 可以得出:对心装夹和偏心装夹层板都有不同方向和不同程度的偏移,产生不同程度的弯曲;对心装夹对层板二次弯曲效应影响比偏心装夹更大。

图4 两种装夹方式下的在载荷P=200MPa,厚度t=3mm 的纤维金属层板偏移和二次弯曲因子变化曲线图Fig.4 w and κb vs. Thickness of FMLs with t=3 and P=200MPa

4.2 层板厚度

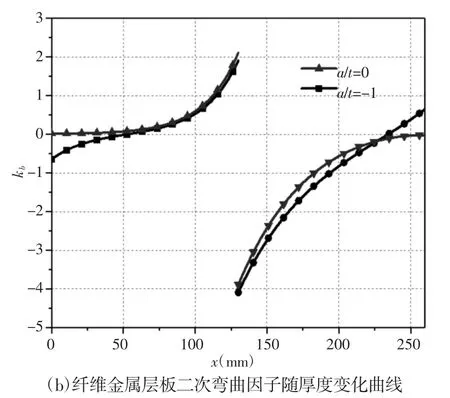

图2 中的层板厚度分别取值为2mm,3mm,4mm,根据中性轴模型得出偏心加载弯曲变化图,如图5 所示。

从图5 的偏心装夹可以得出:随着层板厚度的增加,层板二次弯曲效应反而严重,整个层板都有这样的体现,不仅是在连接处,层板厚度增加虽然能够减小层板局部的弯曲应力,但反而加重了层板二次弯曲效应;为此层板厚度的增加加剧了弯曲应力,但连接处的二次弯曲效应有所减缓。

图5 a/t=-1 情况下在载荷P=200MPa 的二次弯曲随厚度变化曲线Fig.5 S and κb vs.Thickness of FMLs with a/t=-1 and P=200MPa

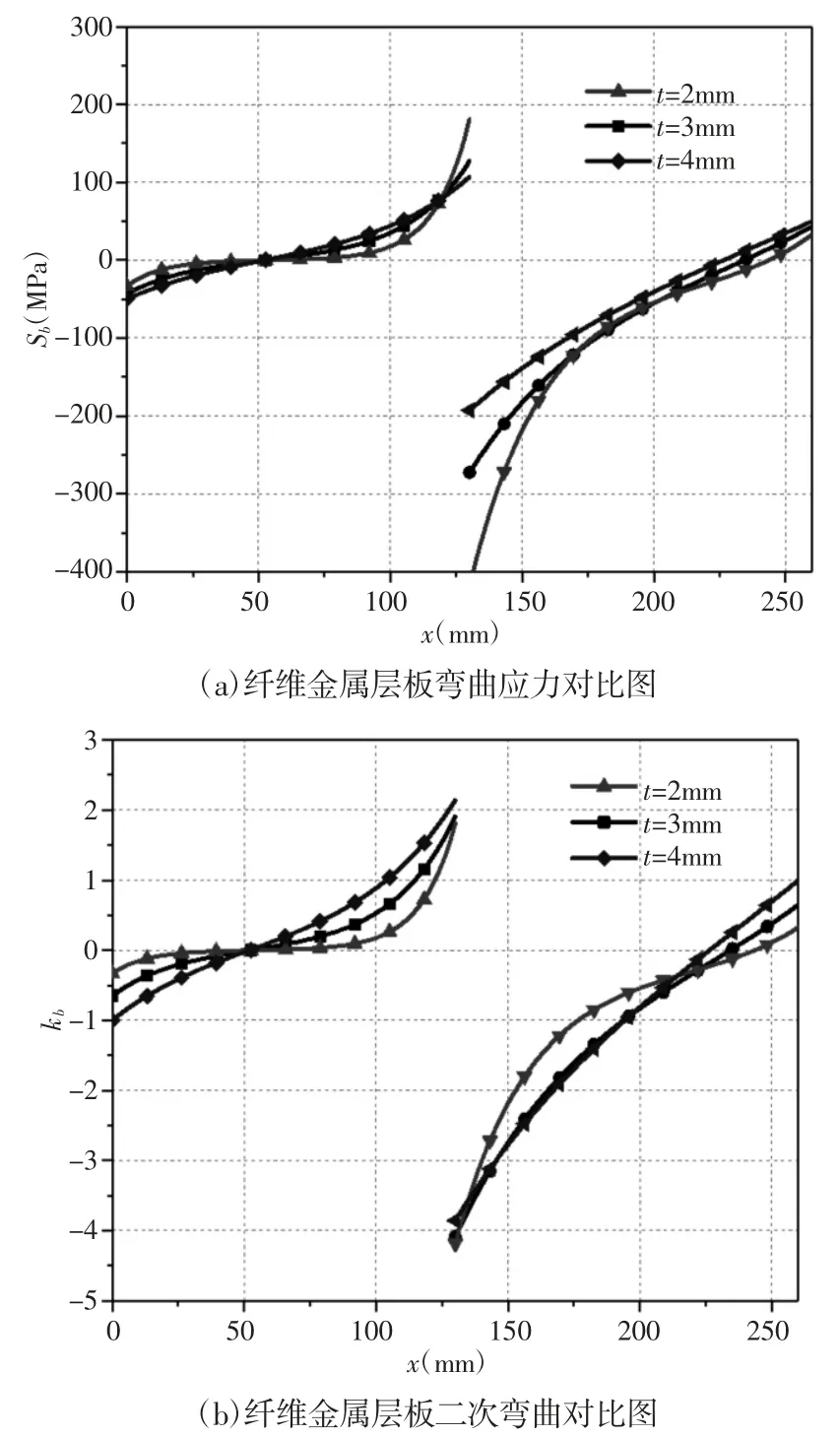

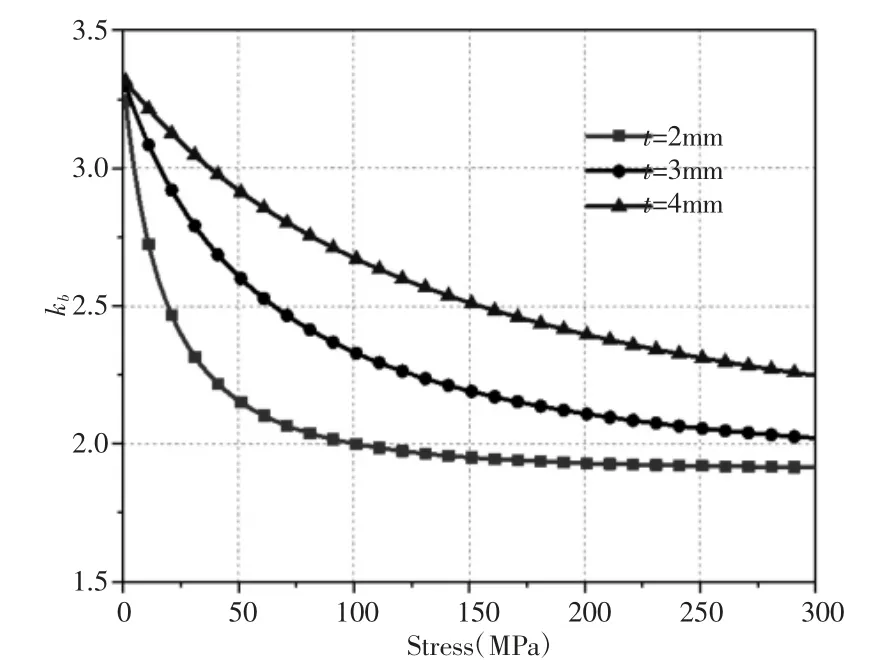

4.3 外载荷

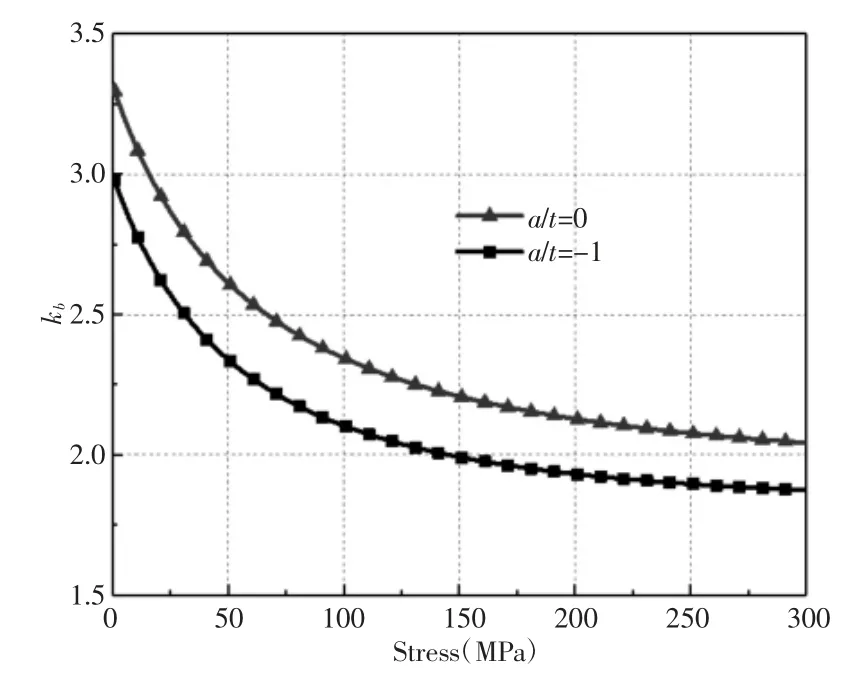

在层板单搭连接加载过程中,层板有不同程度的面内弯曲,从而影响二次弯曲效应,如图6 所示。图6 中表明,随着外载荷的增加,层板连接处的二次弯曲效应有所减缓,但当外载荷达到一定程度,其对二次弯曲影响减弱;另外随着厚度的增加连接处的二次弯曲效应也越来越严重。t=3 情况下纤维金属层板连接处κb随载荷及装夹方式的变化曲线,如图7 所示。在同等载荷下偏心装夹的二次弯曲效应比对心装夹的小;随外载荷的增加,两种装夹方式在连接处的二次弯曲效应都有同等程度的减弱;也进一步证明偏心装夹情况下层板连接处的二次弯曲效应更小。

图6 a/t=0 情况下的纤维金属层板连接处κb 随载荷及厚度变化曲线Fig.6 The Variation of κb with Load and Thickness of FMLs with a/t=0

图7 t=3 情况下纤维金属层板连接处κb 随载荷及装夹方式的变化曲线Fig.7 The Variation Curves of κb with Load and Clamping Method of FMLs at t=3

4.4 层板刚度折损

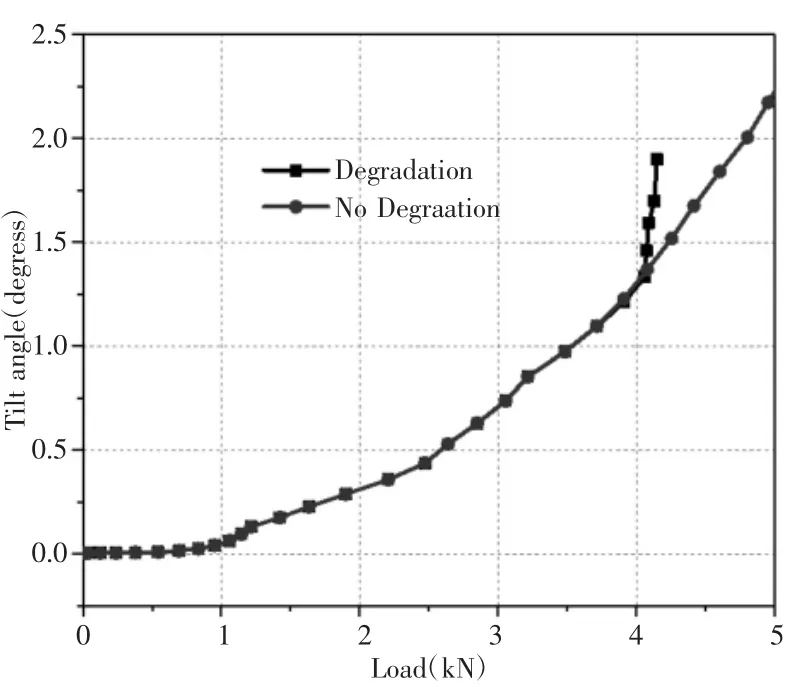

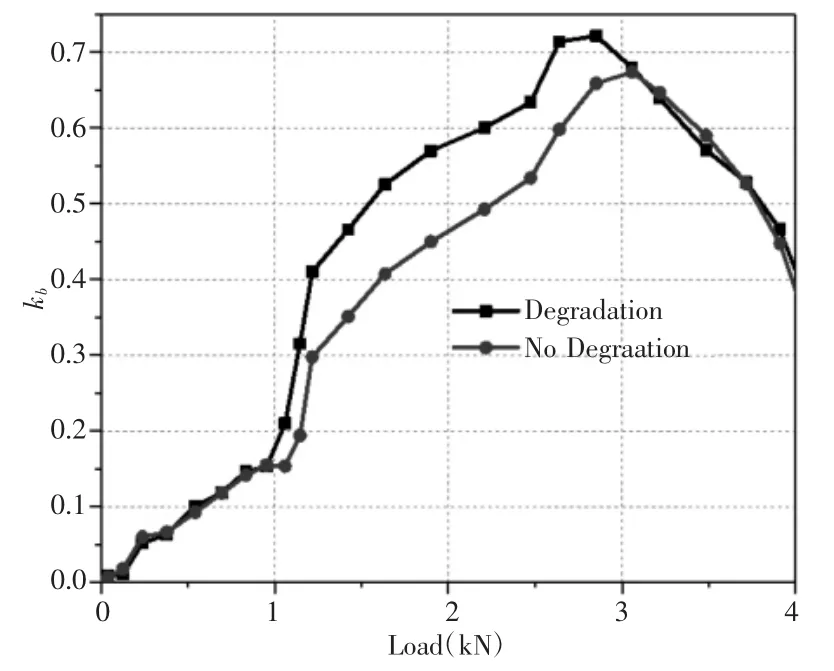

在中性轴模型中,都是相对层板刚度没有变化情况下考虑二次弯曲效应,但在实际载荷过程中,很难避免层板失效;不管是静载失效还是疲劳失效,其刚度会有不同程度的下降;为此在层板模型中引入渐进失效模型,分析层板在静载拉伸情况下的二次弯曲效应。在层板单搭连接拉伸过程中,都不可避免使得螺栓或是铆钉产生的偏转,如图8 所示。偏转角是二次弯曲的典型特征,为此得出的连接件偏转变化图,如图9 所示。图9 表明在模型引入渐进失效准则时,当载荷达到4kN 时,连接件发生较大的偏转,即层板在宏观上发生较大的局部弯曲;图10 表明,载荷在1kN 处,层板出现刚度弱化现象,随载荷的增大,二次弯曲效应有不同层次的提升,但有刚度折损的模型加剧了层板弯曲效应。

图8 连接件偏转示意图Fig.8 Eccentric Rotation of the Rivet

图9 连接件偏转角随载荷及变化曲线Fig.9 The Curves of the Rotation Anglevs the Load

图10 AGARE 处的二次弯曲因子随载荷变化曲线Fig.10 The Curves of κb vs. the Load at AGARE

5 结论

(1)层板单搭有限元模型和中性轴模型得出层板偏移相吻合,够很好的预测纤维金属层板二次弯曲效应。

(2)对心装夹比偏心装夹对层板二次弯曲效应影响大;偏心装夹的二次弯曲效应向夹持端转移,从而有效减弱二次弯曲效应。

(3)层板厚度增加虽说减弱了层板连接处的弯曲应力,但其二次弯曲效应反而加重;

(4)外载荷的增加也能够弱化二次弯曲效应,但在偏心装夹情况下,其缓解二次弯曲能力更强。

(5)层板刚度折损加剧了连接件的弯曲程度,从而加剧了层板二次弯曲效应。