烧结矿冷却炉炉体结构优化分析

张 将,郝世麒,刘 洋,白雪岑

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

钢铁作为我国重要的支柱产业,已经发展成为世界最重要的产业之一,然而钢铁的生产过程中会伴随着高能耗的问题[1],为了改变这一现状,很多企业已经在烧结工艺中广泛采用了烧结矿余热回收技术[2],起到了降本增效的效果。

当前,国内外学者就烧结矿余热回收的技术研究做了较多的工作。张小辉等人采用多孔介质模型,建立局部非热力学平衡的能量方程,通过烧结矿冷却过程的数学模拟仿真,得到了环冷机余热利用量最优的参数组合,并进行了试验验证[3];董辉等人探索了烧结矿余热竖罐式回收利用工艺流程,经其研究发现竖罐式结构是一条烧结余热资源高效回收与利用的新途径,可实现烧结矿余热的高效回收,同时,其载热介质品质较高,有利于后续的余热利用[4];陈士柏等人研究了百公斤级烧结余热冷却炉的结构和操作参数优化,利用正交分析法确定其适宜的结构参数和操作参数组合[5];李明明等人叙述了竖罐式烧结余热回收的工艺流程和工作原理,通过借鉴高炉和 CDQ 技术,设计并优化了竖罐的结构形式,为余热回收系统的研究与开发奠定了基础[6];付俊鹏等人通过建立竖炉散料气固换热模型,研究了在固定换热设备的前提下,空气入口温度、吨矿风量、烧结矿出口温度、烧结矿入口温度对空气出口温度等的影响,并经对比计算数据与实际生产数据,验证了换热模型合理性[7]。

以上学者已经在烧结矿余热回收的工艺与操作参数优化、气固换热模型等方面做了大量的研究,而针对冷却炉结构设计优化方面的研究较少。因此,笔者结合中信重工机械股份有限公司烧结矿冷却炉炉体的结构进行了设计优化研究。该炉体结构尺寸远大于以往结构尺寸,设计经验少。为了提高结构的优化设计效率,减短设计周期,笔者采用了全片体建模、2D网格单元的有限元分析方法,通过编辑已分组的片体单元的厚度进行多方案计算,有效地提高了计算效率,同时也显著速缩短了结构设计周期,该分析计算方法可为大型炉体结构的初步设计提供参考。

1 结构设计方案

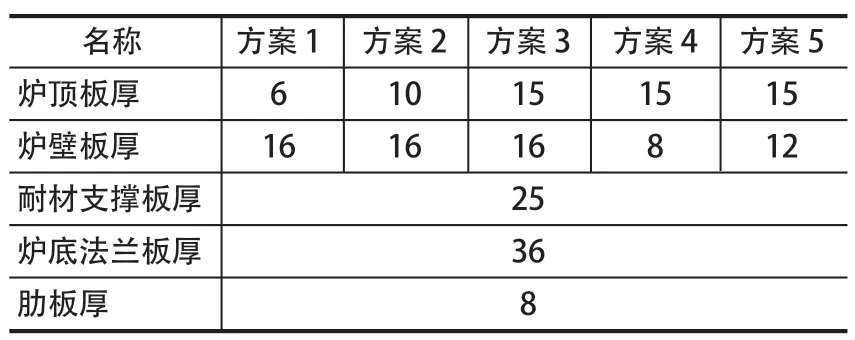

烧结矿冷却炉炉体的结构模型如图 1 所示,冷却炉炉体外径为 15 m,高为 16 m,烧结矿最大容纳量为 1 400 t。冷却炉炉体主要是由多种规格尺寸的板材卷曲、焊接而成,根据所使用板材的厚度将炉体分为5 部分。

炉体的主要承载:(1)炉顶板承受浇注料与钢钉的重力;(2)耐材支撑板承受耐材的质量;(3)炉壁板承受烧结矿的侧向压力;(4)炉底法兰板承受整体结构、耐材、浇注料与钢钉的总重力。在炉体结构设计中,由于炉顶板和炉壁板的质量占炉体总质量的比例最大,对结构承载能力的影响也最大,因此,其板厚值的选取尤为关键。笔者主要针对炉顶板厚和炉壁板厚进行了 5 种方案的对比优化分析,以保证结构设计的合理性。各方案板厚参数如表 1 所列。

图1 烧结矿冷却炉炉体结构模型Fig.1 Model of shell of sintercooling furnace

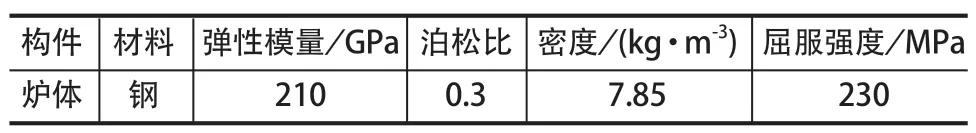

表1 方案参数Tab.1 Parameters of various schemes mm

2 有限元分析

2.1 有限元模型建立

在对比优化分析过程中,炉体的焊接板材具有长、宽尺寸远比厚度大的特征,同时炉体整体尺寸较大,采用实体模型计算会因单元划分困难、单元节点过多导致难以计算、计算量过大的现象,而单元划分较少会引起计算精度低的问题。为了有效地解决这些问题,笔者采用了全片体建模、2D 网格单元的有限元分析方法,可通过编辑已分组的片体单元的厚度快速进行多方案计算,有效地提高了计算效率,同时也显著缩短了结构设计周期。建立的三维模型如图 1 所示,对应炉体的材料属性如表 2 所列。

表2 材料属性Tab.2 Material properties

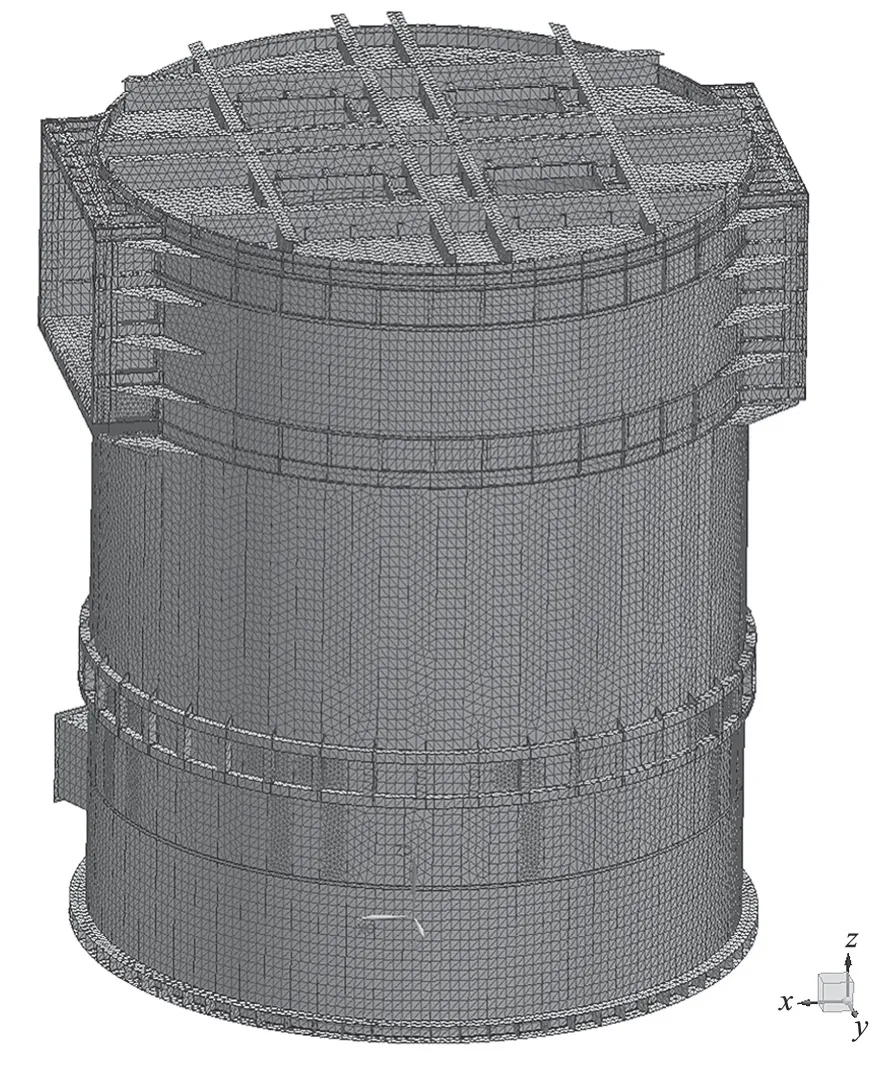

在研究过程中,为了保证计算精度,将炉体模型采用三角形六节点单元进行网格划分,单元总数为 2 666 001,节点总数为 4 307 820。网格划分如图2 所示。

图2 网格划分Fig.2 Mesh division

2.2 假设条件

研究烧结矿冷却炉炉体结构优化分析过程中,在不影响整体计算精度的情况下,笔者做了如下假设将模型进行简化。

(1)假设耐材重力均匀施加于环形托砖板上;

(2)考虑重力影响,g取值为 9.85 N/kg;

(3)假设各部件均为各向同性材料;

(4)忽略焊接产生的应力对炉体结构的影响;

(5)假设烧结矿对炉体的侧压力均匀;

(6)忽略炉体表面温度对炉体结构的影响;

(7)忽略炉底法兰板处螺栓预紧力对炉体结构的影响。

2.3 约束及载荷条件

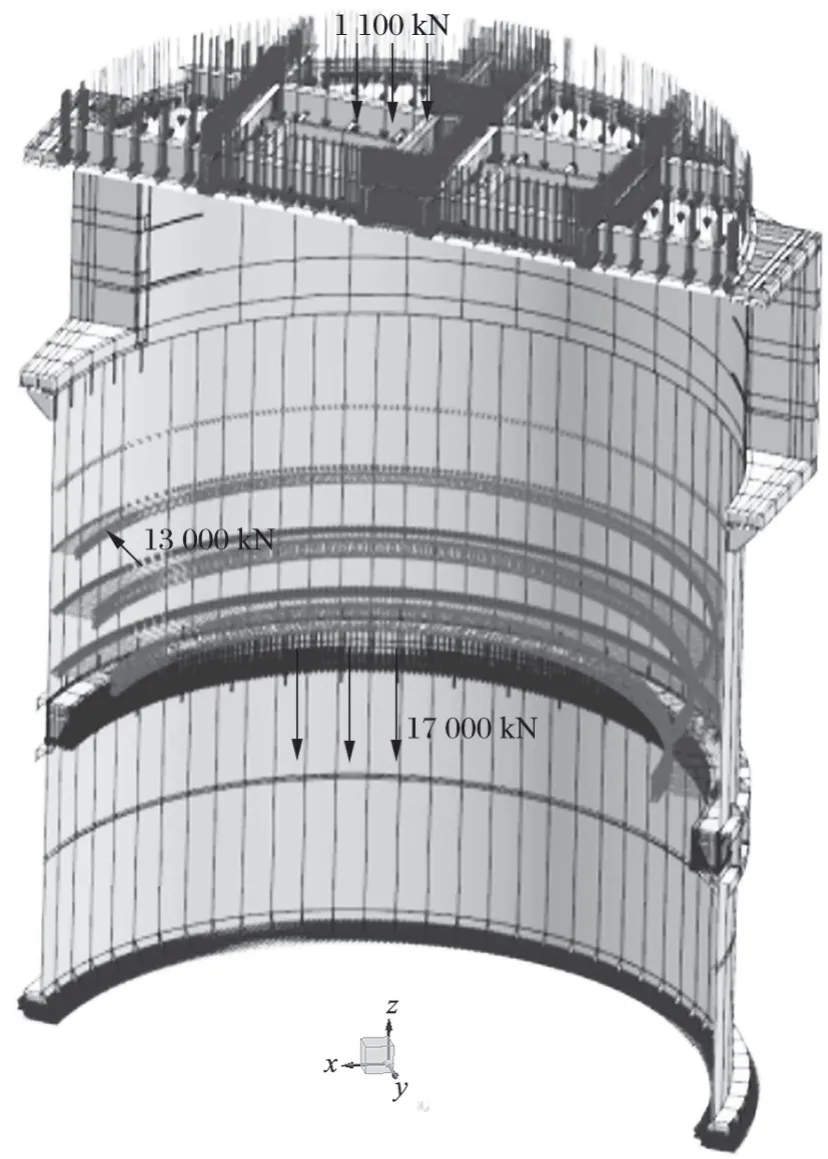

在对炉体进行 5 种方案的结构优化对比分析过程中,烧结矿冷却炉炉体的约束及载荷分布如图 3 所示。在炉体与地基螺栓把合面施加固定约束。其载荷条件为:

(1)炉顶板承受浇筑料及钢钉总重力为 1 100 kN;

(2)耐材支撑板承受耐材重力为 17 000 kN;

(3)炉体承受 13 000 kN 烧结矿的侧压力 (冷却炉内烧结矿最大分布高度为 4.5 m);

(4)考虑整体炉体所受重力。

图3 约束及载荷分布Fig.3 Constraints and load distribution

3 结果分析

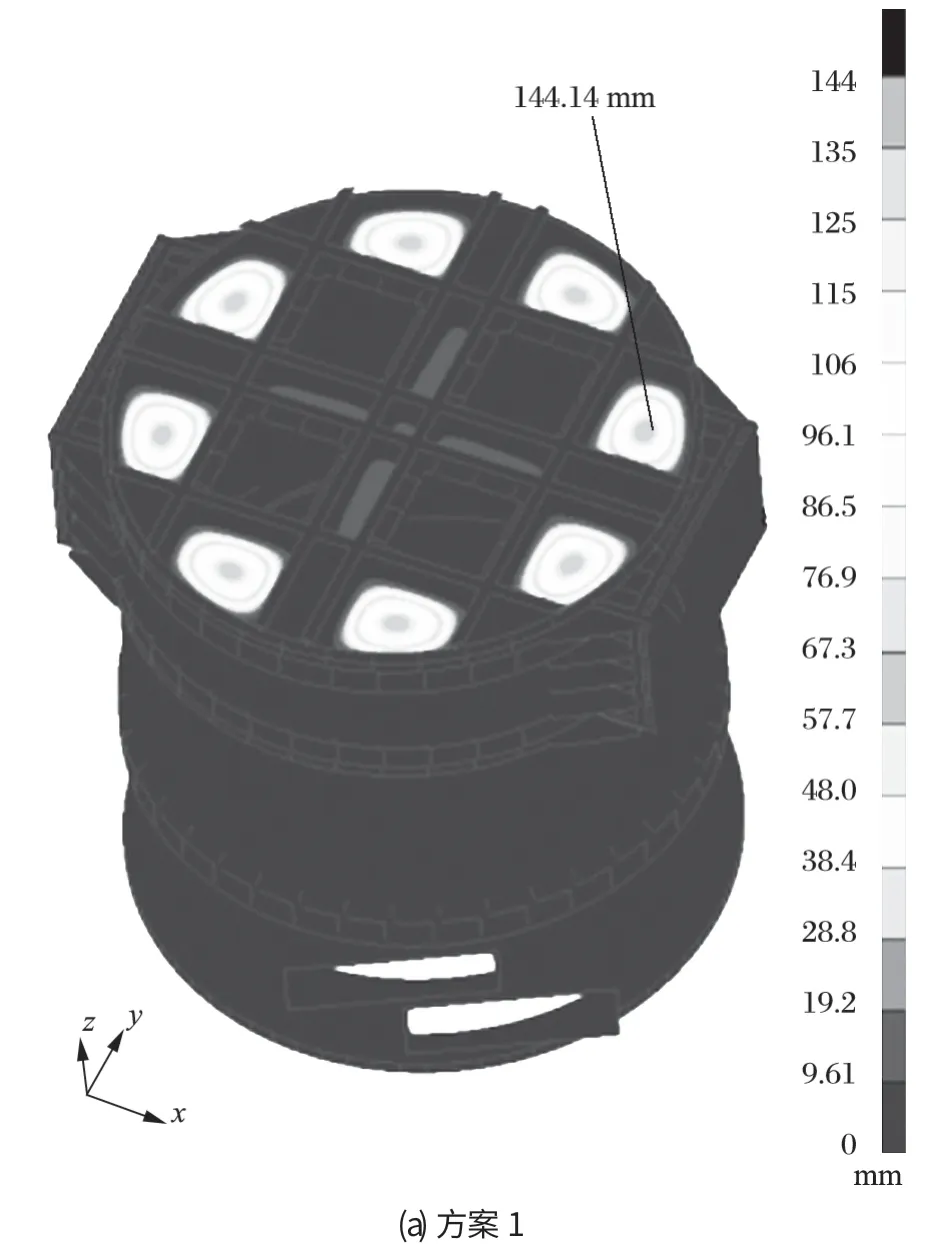

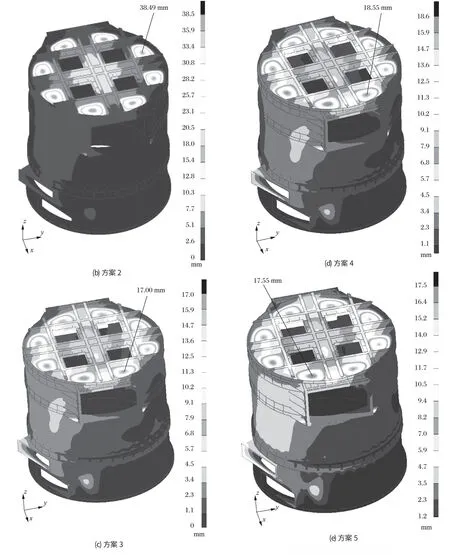

3.1 弹性位移

针对炉体的炉顶板厚及炉壁板厚进行了 5 种方案的有限元计算,各方案的冷却炉炉体弹性位移分布如图 4 所示。

图4 炉体 5 种方案的位移分布Fig.4 Deformation distribution of furnace shell in five schemes

经过对 5 种方案计算后的弹性位移进行分析可知:冷却炉炉体的弹性位移最大的位置均位于靠近热风出口侧的炉顶板处;5 种方案对应的最大弹性位移分别为 144.14、38.49、17.00、18.55、17.55 mm。可见方案 1 对应的炉体弹性位移最大,该位移极大程度上会影响到设备的正常使用,甚至会存在安全性问题。因此,方案 1 不具有可行性;方案 2、3、4、5经对比分析可知,后 3 种方案对应的最大位移约为方案 2 位移的 1/2,具有更高的可靠性。

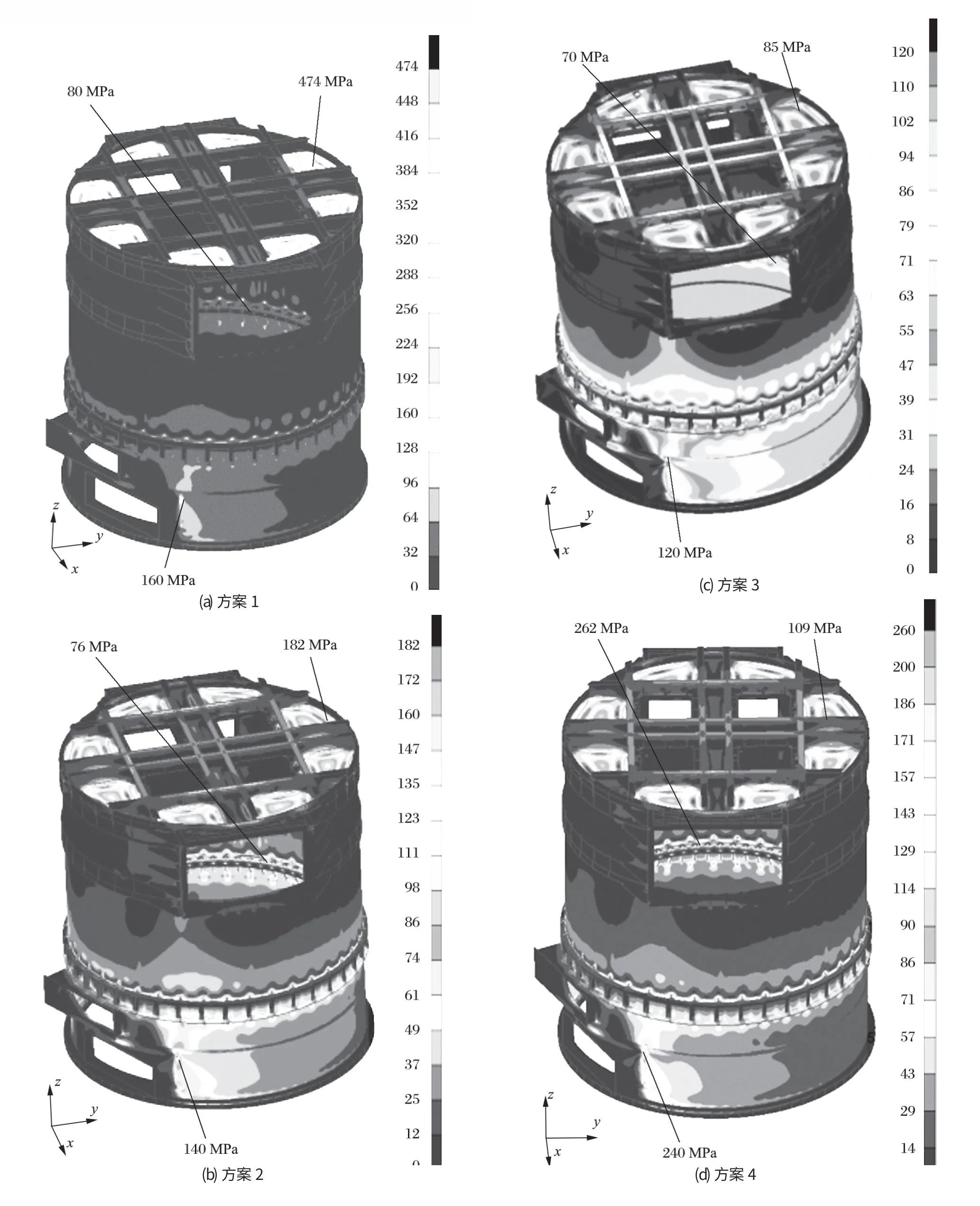

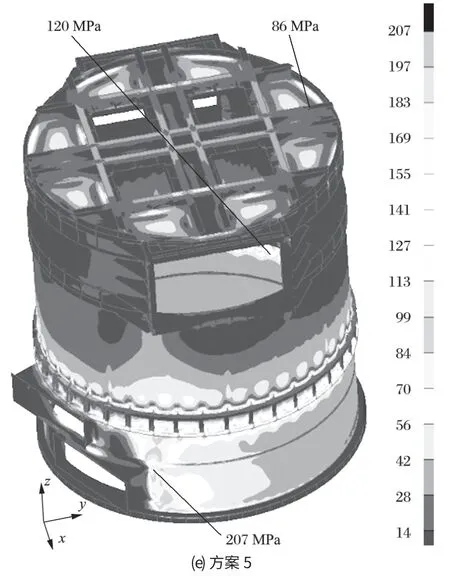

3.2 应力分析

将冷却炉炉体的 5 种设计方案进行有限元计算,得到其对应的 Mises 应力分布,如图 5 所示。

由图 5 可知,冷却炉炉体 Mises 应力分布较大的位置有 3 处,分别为炉顶板、耐材支撑板及炉壁下侧窗口。5 种方案对应的炉顶板最大 Mises 应力值分别为474、182、85、109、86 MPa;5 种方案对应的耐材支撑板最大 Mises 应力值分别为 80、76、70、262、120 MPa;5 种方案对应的炉壁下侧板最大 Mises 应力值分别为 160、140、120、240、207 MPa。方案 1 中炉顶板的最大 Mises 应力值 474 MPa 已远超使用材料的屈服极限值 (235 MPa),该位置会发生塑性变形,因此方案1 不满足设备使用要求;方案 4 中耐材支撑板和炉壁下侧板的最大 Mises 应力值分别为 262、240 MPa,大于使用材料的屈服极限值 (235 MPa),因此方案 4 也不满足设备正常使用要求。

3.3 强度校核

图5 炉体 5 种方案的 Mises 应力分布Fig.5 Mises distribution of furnace shell in five schemes

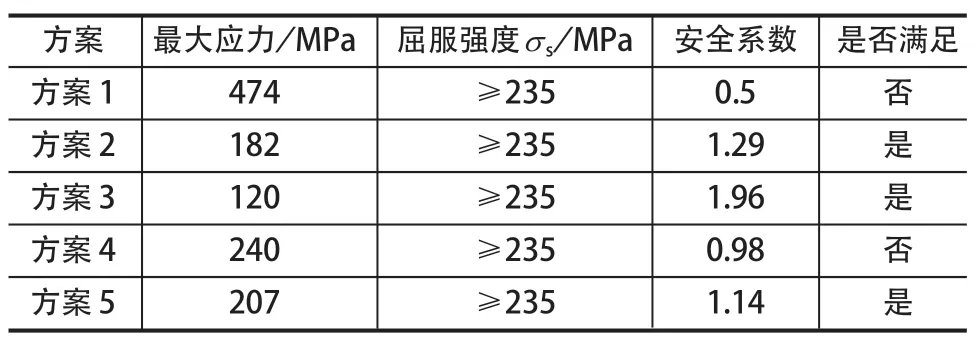

在对 5 种设计方案对应的冷却炉炉体进行弹性变形、Mises 应力强度计算分析后,分别对各设计方案的炉体结构强度进行校核,校核参数及结果如表 3 所列。由表 3 可知,方案 1、4 不能够满足设备设计要求;方案 2、3、5 的安全系数均大于 1,均能满足设计要求。由于结构优化分析时忽略了炉壁温度对计算的影响,因此在实际工程中,随着耐火材料磨损量的增加,炉体外表面的温度会有所升高,会影响到设备的承载能力,为此笔者采用了方案 3 (安全系数接近 2)作为最终的设计方案。

表3 炉体 5 种方案强度校核Tab.3 Strength checking of furnace shell in five schemes

按照方案 3 设计的炉体已连续正常运行多年,未出现机械故障。经实践检验,表明该设计方案及计算方法具有一定的准确性。

4 结语

基于有限元分析方法,针对烧结矿冷却炉炉体结构进行优化分析。通过多方案的有限元仿真分析,得到了对应的冷却炉炉体的变形、Mises 应力分布,经强度校核与对比分析后,得出了最为合理的设计方案。至目前为止,由方案 3 设计制造的冷却炉已在现场稳定运行多年,未出现机械故障。该设计方案及计算方法较为准确地反映了设备的应力和位移情况,对大型炉体结构的优化设计具有很好的借鉴意义。