基板表面形貌对镀锡板点锈的影响

沈鹏杰,万一群,齐韦,缪军红

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200; 2.上海务宝机电科技有限公司,上海 200940)

镀锡板作为一种双面镀锡的冷轧低碳钢板被广泛应用于食品包装、容器冲压等领域。其基板成形性好、强度高,镀层焊接性强、外观光亮,可印刷着色,且对人体无毒无害。但金属锡成本高,随着铝制罐、塑料等替代材料的发展,锡层的减薄已成为市场的趋势。镀锡量由原来的11.2 g/m2、5.6 g/m2减少到现在的2.8 g/m2、1.1 g/m2,耐蚀性随之变差[1],这对镀锡板的生产提出了更大的挑战。

点锈是镀锡板的常见缺陷,是一种典型的电化学腐蚀[2]。镀锡量为1.1 g/m2的镀锡板在包装、运输、保存过程中极易出现点锈,影响客户使用。目前的研究[3-7]证明了点锈的形成与前处理、电镀、软熔、钝化均有关,但对基板表面形貌影响的研究较少。包信方[8]研究了基板粗糙度对镀锡量为1.1 g/m2的镀锡板耐蚀性的影响,发现粗糙度大的基板耐蚀性差。

Ra是轮廓算数平均偏差,指在取样长度内轮廓偏距的算数平均值,不能反映基板表面的真实形貌。在Ra相同的情况下,基板表面形貌不同也可能会影响镀锡量为1.1 g/m2的镀锡板的耐蚀性。本文使用WBJC-800带钢表面形貌扫描仪对评定区域带钢表面进行形貌分析。将粗糙度Rt(轮廓峰谷总高度,指在评定长度内轮廓峰顶线和谷底线之间的距离)大于3.0 μm的点定义为凸点,研究了基板表面凸点数对镀锡板点锈的影响,为提高镀锡板品质和实际生产提供指导。

1 实验

1.1 镀锡板制备的工艺流程

1.1.1 基板制备

选用首钢T4-CA板,通过使用不同的平整工艺得到表面形貌不同的基板,分别编号为A、B和C。

1.1.2 基板前处理

先使用碱洗液在温度75 °C、阴极电流密度2.5 A/dm2的条件下碱洗5 s,再用45 g/L硫酸去除氧化皮,温度45 °C,时间5 s。

1.1.3 电镀锡

采用甲基磺酸盐(MSA)体系,镀液组成和工艺条件为:甲基磺酸盐50 mL/L,抗氧化剂20 mL/L,添加剂10 mL/L,二价锡15 g/L,阴极电流密度3.5 A/dm2,温度45 °C,时间5 s。

1.1.4 后处理

(1) 助熔:助熔剂12 mL/L,温度40 °C,时间1 s。

(2) 软熔:先在285 °C下软熔0.5 s,再置于85 °C的去离子水中水淬0.5 s。

(3) 钝化:重铬酸钠25 g/L,温度45 °C,阴极电流密度1 A/dm2,时间2 s。

1.2 性能检测

采用TR200手持粗糙度仪测量基板轧向和垂直轧向的粗糙度,包括:Ra、Rt、Rq(轮廓均方根偏差)、Rz(轮廓最大高度)、Rp(轮廓最大峰高)、Rv(轮廓最大谷值)、Rs(轮廓的单峰平均间距)、Rsm(轮廓微观不平度的平均间距)和Rsk(轮廓的偏斜度)。取样长度(l)0.8 mm,评定长度(ln)5l,采用RC滤波器。

使用上海务宝机电科技有限公司生产的WBJC-800带钢表面形貌扫描仪测量基板轧向和垂直轧向的凸点数,取样长度8 mm,曝光频率120 μs,扫描速率5 mm/s,阈值1.5 μm。

使用瑞士万通的电化学综合测试系统测定镀锡板在3.5% NaCl溶液中的塔菲尔(Tafel)曲线。以镀锡板(暴露面积0.785 cm2)为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,扫描速率 1 mV/s,扫描范围−0.25 ~ 0.25 V。采用Tafel曲线外推法拟合得到腐蚀电流(icorr)和腐蚀电位(φcorr)。

使用Zeiss EV018钨灯丝扫描电镜的背散射模式,放大2 000倍观察镀锡板的截面形貌。取锡层截面的8个区域,采用电镜附带的能谱仪分析Sn的质量分数,并计算标准差,标准差越大,表示锡层的均匀性越差。

中性盐雾试验参考GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行,盐雾为(5 ± 0.5)% NaCl,pH = 6.5 ~ 7.5,每80 cm2的喷雾量为1 ~ 2 mL/h,槽内温度(35± 2) °C,环境温度0 ~ 40 °C,时间2 h。

2 结果与讨论

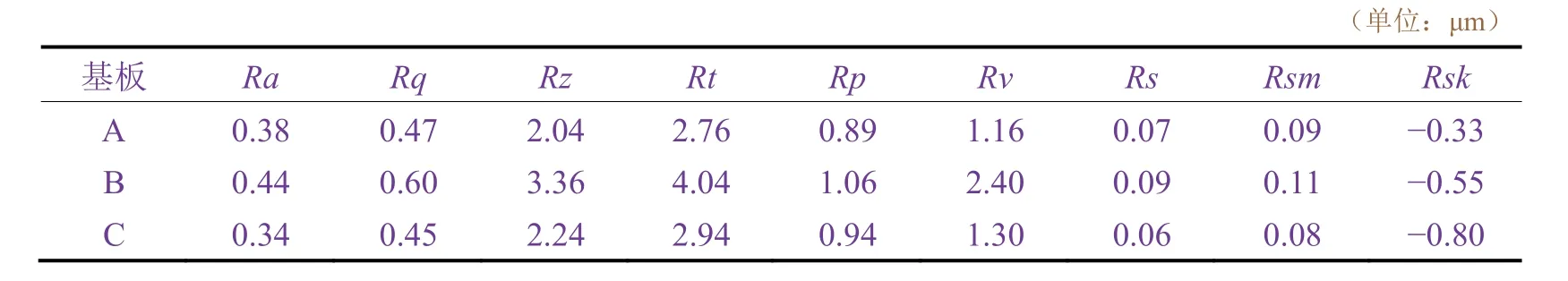

2.1 不同基板的粗糙度

由表1和表2可知,不同整平工艺处理后基板Ra的波动都在0.1 μm以内,它们的轧向粗糙度和垂直轧向粗糙度Ra均相差不大。仅从Ra很难评估基板表面形貌对镀锡板点锈的影响。

表1 3种基板的轧向粗糙度 Table 1 Roughness of three kinds of substrates measured along the rolling direction

表2 3种基板的垂直轧向粗糙度 Table 2 Roughness of three kinds of substrates measured along the vertical rolling direction

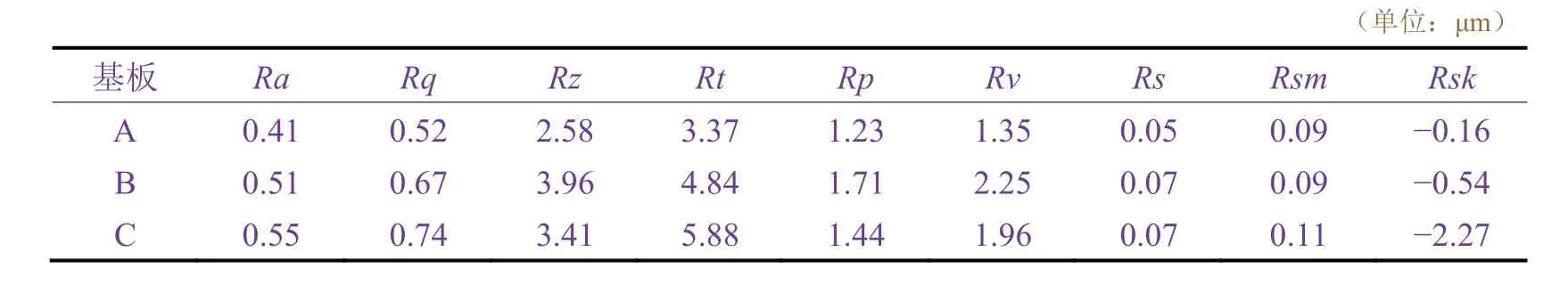

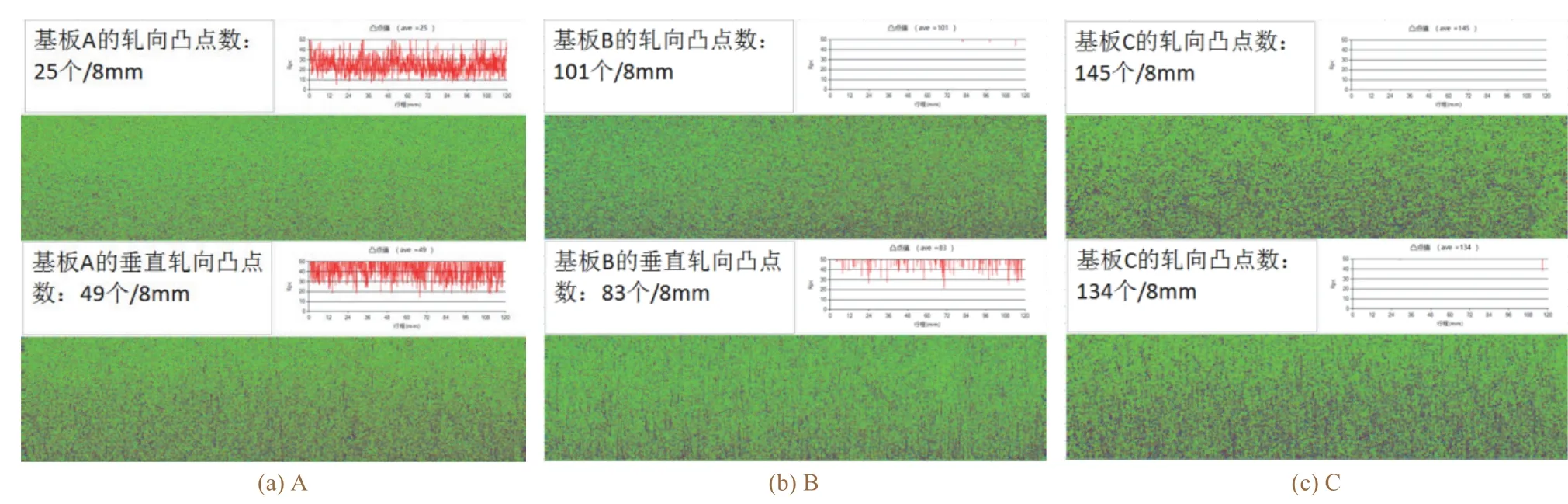

2.2 不同基板的凸点数

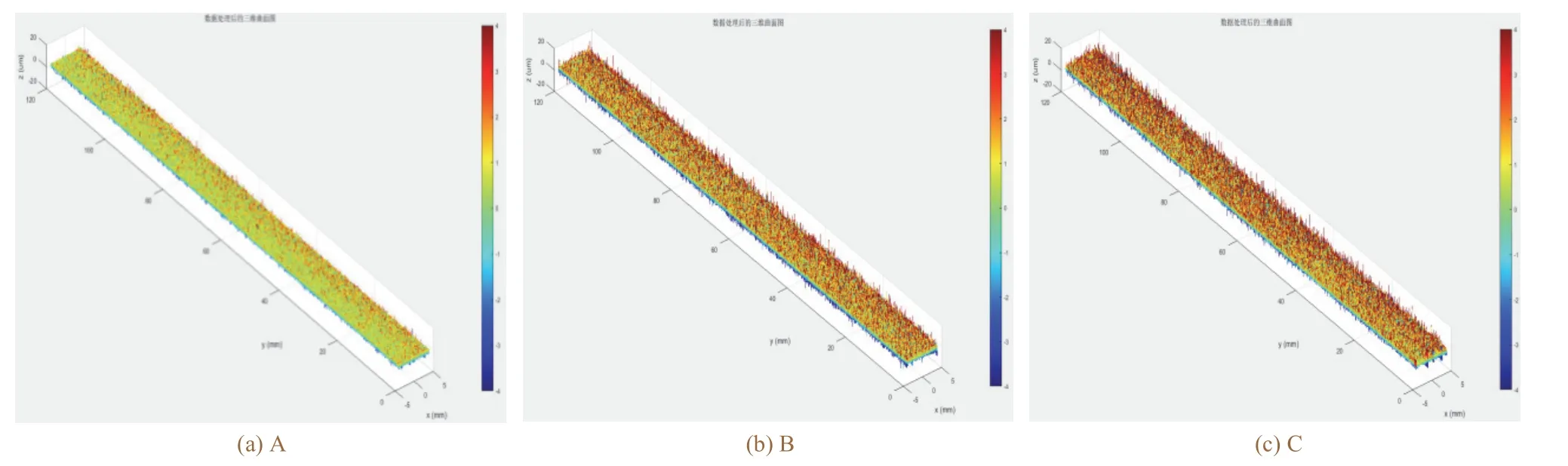

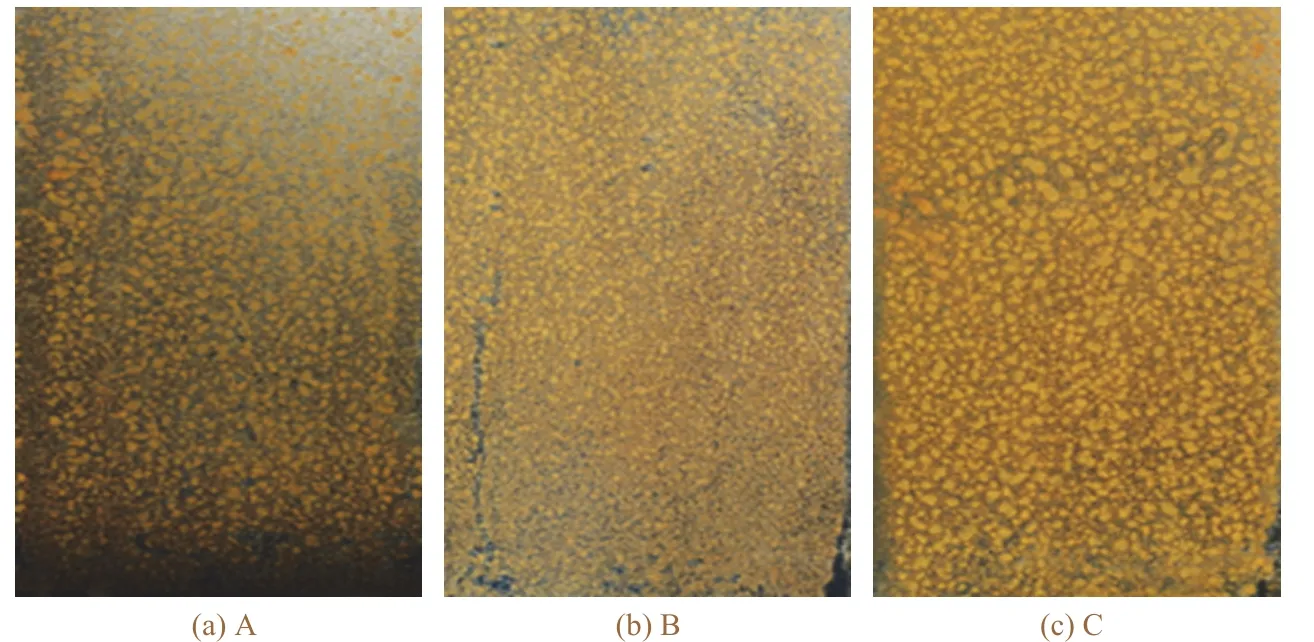

3种基板凸点数的二维形貌和三维形貌分别见图1和图2。图像经过滤波处理,基板表面中线处为绿色,距离中线2、4、−2和−4 μm处分别为橙色、红色、蓝色和紫色。因此,二维形貌的颜色越深,三维形貌越红,表示基板表面凸点越多。测得的是8 mm × 120 mm面积范围内的平均凸点数,因此总凸点数应为该数值乘以24 000。由图1和图2可知,基板A表面凸点最少,基板B次之,基板C表面最多。

图1 3种基板表面凸点分布的二维形貌 Figure 1 Two-dimensional morphologies of convex points distributed on three kinds of substrates

图2 3种基板表面凸点分布的三维形貌图 Figure 2 Three-dimensional morphologies of convex points distributed on three kinds of substrates

2.3 镀锡板的电化学性能

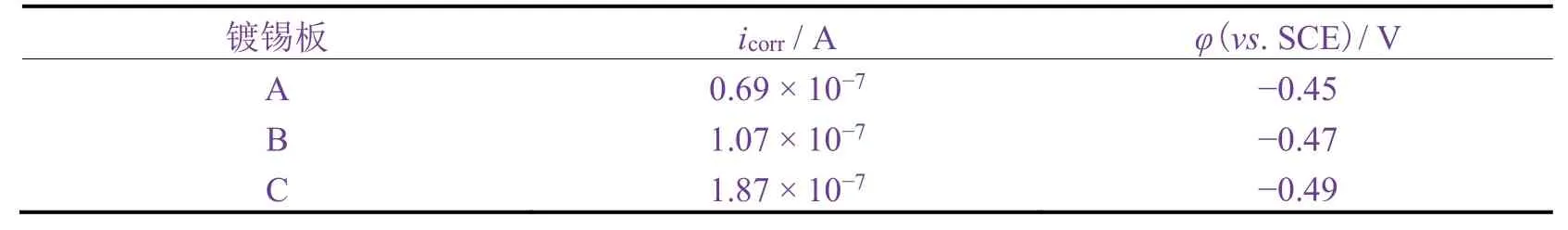

从图3和表3可知,基板表面凸点数越多,镀锡板的腐蚀电流越高,腐蚀电位越负,耐蚀性越差。

图3 3种镀锡板在3.5% NaCl溶液中的Tafel曲线 Figure 3 Tafel curves for three kinds of tinplates in 3.5% NaCl solution

表3 3种镀锡板的Tafel曲线拟合结果 Table 3 Parameters of three kinds of tinplates fitted from Tafel curves

2.4 镀锡板的截面形貌

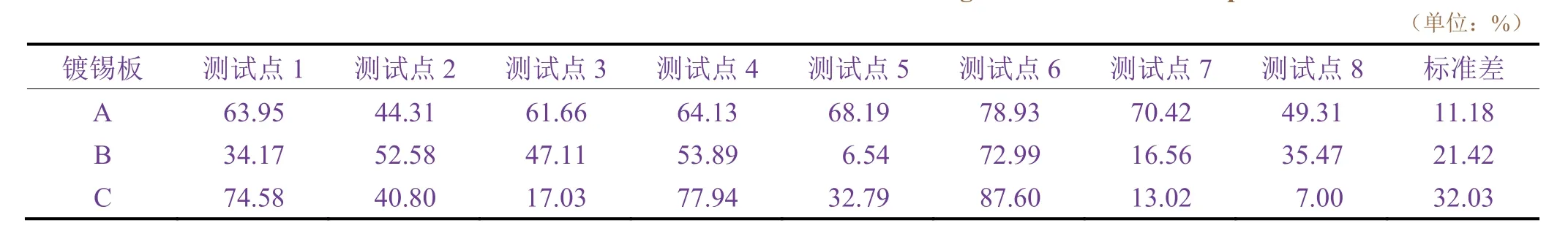

图4示出了3种镀锡板的截面形貌,各自的Sn质量分数列于表4。其中黑色为切片镶料,灰色为铁基体,白色为单质锡,合金锡不可见。从图4和表4可知,镀锡板的锡层在基板的凹坑处聚集,镀锡板A的锡层连续性和均匀性最好,镀锡板B次之,镀锡板C最差。可见基板表面凸点数影响软熔后锡层的分布,基板表面凸点越多,软熔后锡层的连续性和均匀性越差。

图4 3种镀锡板的截面形貌 Figure 4 Cross-sectional morphologies of three kinds of tinplates

表4 3种镀锡板截面锡层中Sn的质量分数 Table 4 Mass fraction of tin in cross-sections of tin coatings on three kinds of tinplates

2.5 镀锡板的耐盐雾腐蚀性能

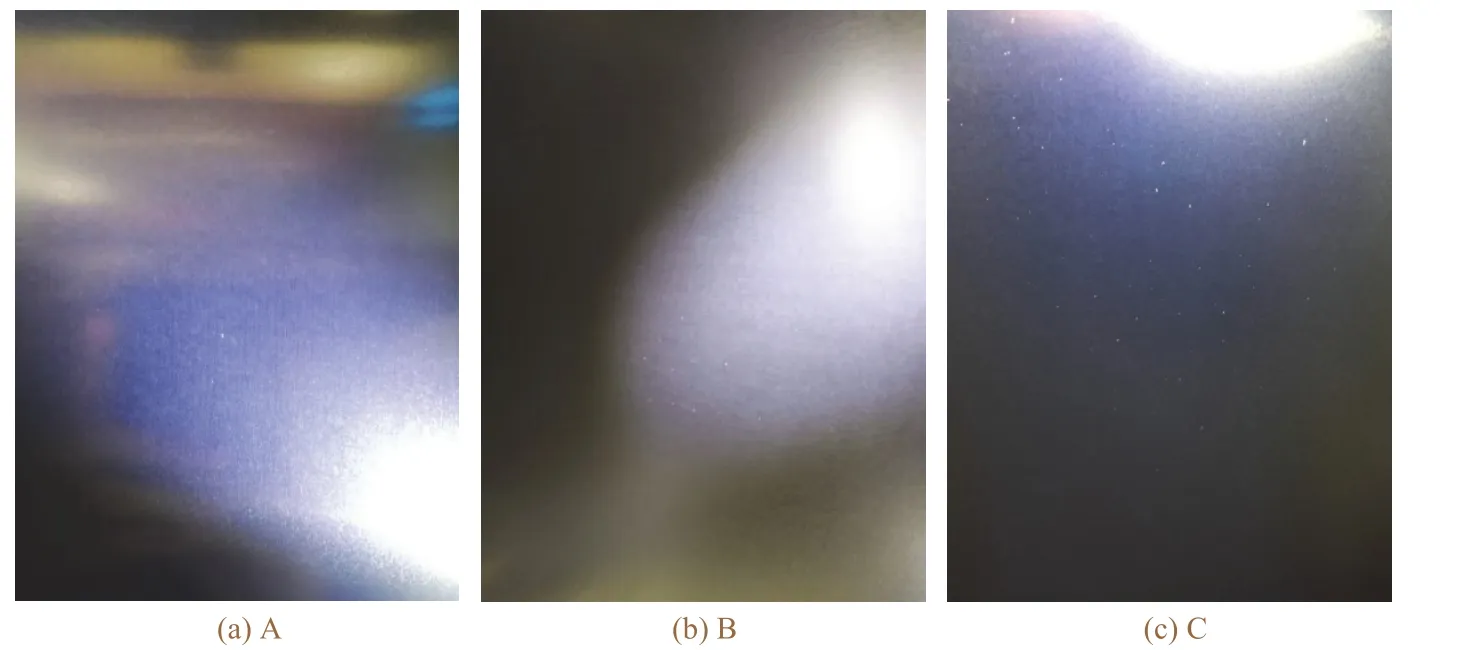

使用手电从侧面照射镀锡板表面即可观察到镀锡板的开卷点锈情况,黄色或红色的斑点为点锈。如图5所示,镀锡板A开卷无点锈,镀锡板B和C开卷都有点锈,镀锡板B的点锈程度低于镀锡板C,结果与Tafel曲线分析结果相符。

图5 3种镀锡板的开卷点锈状况 Figure 5 Pitting on three kinds of tinplates after being uncoiled

从图6可知,经中性盐雾试验后,3种镀锡板表面都受到不同程度的腐蚀,镀锡板A表面的腐蚀面积最小,耐蚀性最好,镀锡板C的耐蚀性最差。

图6 3种镀锡板NSS试验2 h后的腐蚀情况 Figure 6 Corrosion on three kinds of tinplates after NSS test for 2 hours

3 结论

基板表面凸点数对1.1 g/m2镀锡量的镀锡板耐蚀性的影响较大,镀锡层很难完全覆盖基板表面,并且凸点越多,镀锡板开卷点锈情况越严重。在使用甲基磺酸盐电镀液、助熔剂助熔的情况下,取样长度8 mm内凸点数高于80个会出现点锈,低于50个则不会。

随着镀锡量的降低,基板表面形貌对镀锡板耐蚀性影响的权重加大。如何改善基板的平整工艺和磨辊工艺,以及如何生产出粗糙度更均匀的基板,将是今后解决低锡量镀锡板点锈的主要研究方向。